(54) СПОСОБ РАФИНИРОВАНИЯ ВЫСОКОХГОМИСТЫХ

СТАЛЕЙ

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОДУВКИ ВЫСОКОХРОМИСТЫХ СТАЛЕЙ | 2004 |

|

RU2268948C2 |

| СПОСОБ ПРОДУВКИ ВЫСОКОХРОМИСТЫХ СТАЛЕЙ (ПРОЦЕСС "МЕЧЕЛ") | 1998 |

|

RU2150513C1 |

| СПОСОБ ВЫПЛАВКИ НЕРЖАВЕЮЩЕЙ СТАЛИ ДУПЛЕКС-ПРОЦЕССОМ | 2003 |

|

RU2268310C2 |

| Способ выплавки стали | 1980 |

|

SU1054420A1 |

| СПОСОБ ВЫПЛАВКИ КОРРОЗИОННОСТОЙКОЙ СТАЛИ В ЭЛЕКТРОДУГОВОЙ СТАЛЕПЛАВИЛЬНОЙ ПЕЧИ ПОСТОЯННОГО ТОКА С ПОЛЫМ ГРАФИТОВЫМ ЭЛЕКТРОДОМ | 2022 |

|

RU2797319C1 |

| СПОСОБ ВЫПЛАВКИ КОРРОЗИОННО-СТОЙКОЙ СТАЛИ | 2004 |

|

RU2285051C2 |

| Способ выплавки азотсодержащей стали | 1979 |

|

SU836123A1 |

| Способ обработки железосодержащих шлаков | 1978 |

|

SU881122A1 |

| Способ получения нержавеющей стали | 1982 |

|

SU1073299A1 |

| Способ выплавки коррозионностойкой стали в дуговой печи | 1991 |

|

SU1782240A3 |

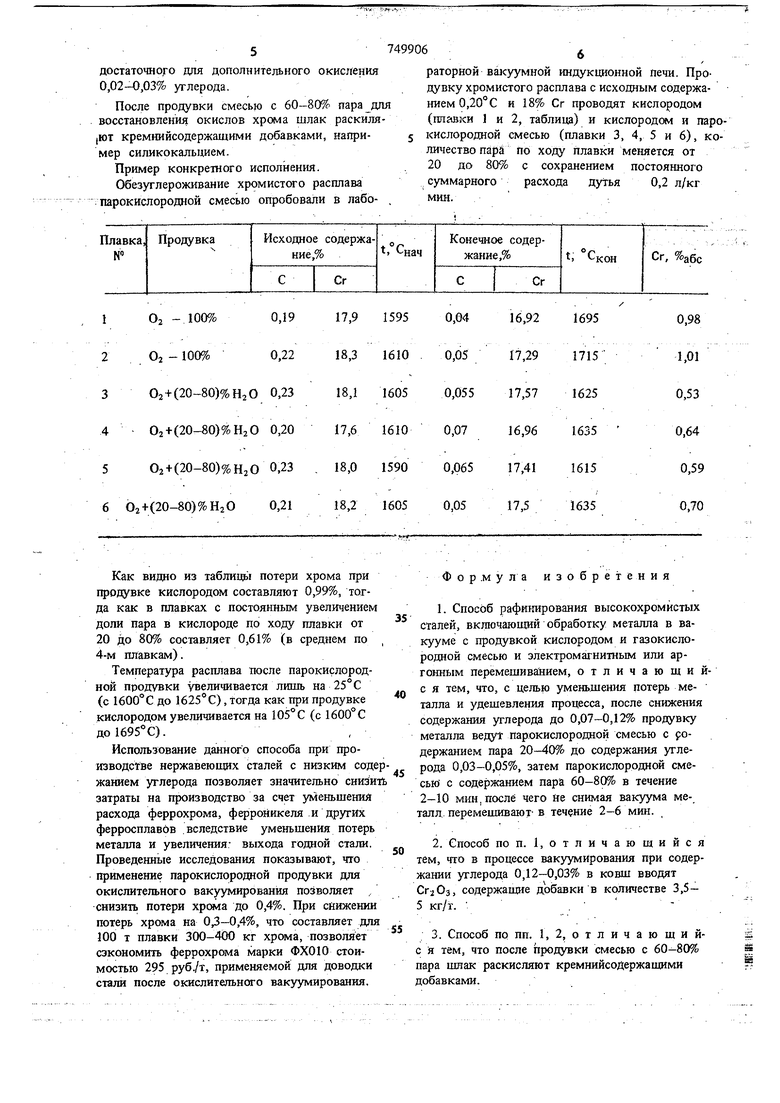

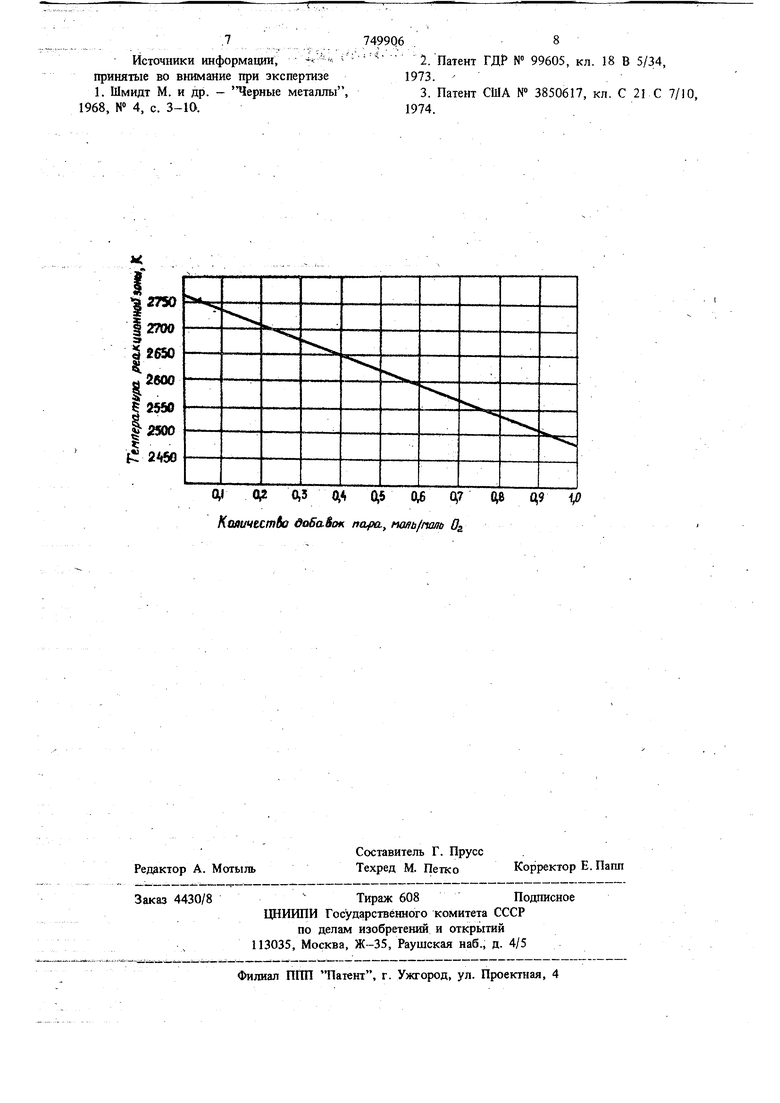

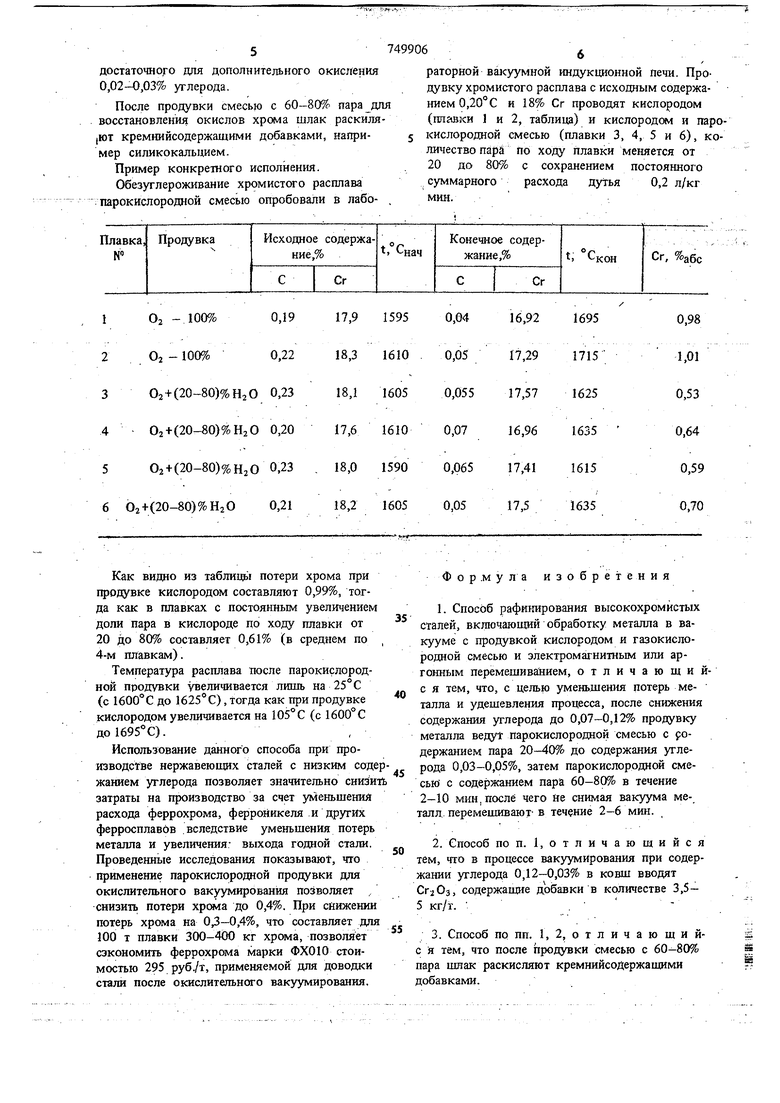

Изобретение относится к металлургии сталй может быть использовано при производстве высокохромистых нержавеющих и жаропрочны сталей и сплавов. Известен способ вакуумного обезутлерожив ния высокохромистой стали, который предусматривает продувку металла кислородом при давлении ниже 50 мм рт.ст. до получения требуемого низкого (0,02-0,10%) содержания углерода 1 . На первом этапе окислительной продувки скорость обезуглероживания определяется скоростью подвода кислорода. На втором этапе после достижения содержа1шя углерода 0,08-0,012% скорость обезуглероживания определяется скоростью подвода углерода к зоне реакции, т.е. реакция обезуглероживания переходит из кинетического режима в диффузионный, вследствие чего скорость обезуглероживания снижается, увеличивается угар хрома, что сопровождается увели1)ением температуры в реакционной зоне и резким возрастанием интенсивности испарения металла. Известен способ вакуумногЬ обезуглероживания высокохромистого расплава, при котором для продувки металла в вакууме используют одновременно различные компоненты, например кислород, аргон, пар и жидкое топливо, подаваемые в зону реакции концентрически расположенными трубами раздельно от кислорода 2. Подача компонентов позволяет снизить температуру реакционной зоны, но догорание горюдах компонентов над металлом приводит к перегреву оборудования. Кроме этого, раздельная подача компонентов требует применения фурмы сложной конструкции. Известен процесс рафинирования высокохромистой стали, включающий выпуск полупродукта с содержанием хрома 8-20% и углерода 1-6% в ковш при температуре 1300 С, помещение ковша с металлом в вакуум-камеру и продувку металла кислородом через фурму при давлении ниже 1/2 атм, в котором при достижении заданного содержания углерода и температуры металла 1600-1800°С расход кислорода снижают и одновременно начинают подавать через фурму инертный газ (гелий), уменьшая количество подводимого- к реакЦИОННОЙ зоне кислорода, и снижая тем самым потери металла при продувке 3. К концу процесса продувку металла при давлении в камере 5-10 мм рт.ст. ведут чистым инертным газом через фурму сверху до удаления кислорода из металла и продуктов реакции из камеры. Преимущество данного способа состоит в том, что отс)пгствует догорание горючих компонентов над металлом, природягщее к перегреву оборудования, не требуется применения: фурмы сложной конструкци Недостатки известного способа заключаются в том, что для смешения с кислородом и по.следующей продувки используется дорогостоя.щий инертный газ (гелий). Расход инертного газа на завершающем этапе процесса для сохранения высокой скорости истечения из сопл должен бь1ть сопоставим с расходом кислорода и составлять не менее 0,2-0,3 мин, / т.е. при продолжительности завершающего этапа процесса - 5 мин составляет 1,0-1,5м что при высокой стоимости инертного газа приводит к повышенным материальным затратам на обработку стали. Кроме того, инертный газ (гелий) является ,не самым эффективньтм компонентом в смеси с кислородом для Понижения температуры реакцисжной зоны и металла в целом. Окончательное рафинирование стали произ. водится продувкой инертным газом сверху, что связано с большим расходом последнего, Цель изобретения - уменьшение потерь металла и удешевление процесса. Поставленная цель достигается тем, что в известном способе, включающем вакуумную обработку металла, продувку металла кисло; родом и газокислородной смесью, после снижения содержания углерода до 6,07-0,12% продувку металла ведут парокислородной смесью с содержанием пара 20-40% до содержания углерода 0,03-0,05%, затем парокислородной смесью с содержанием пара 60-b8(W в течение 2-10 мИн. Другое существенное отличие предлагаемого способа от известного заключается в том, что окончательное рафинирование стали производится не продувкой инертным газом свер , т.е. давлением доли инертного газа в газокйсл6р6дной смёсй до 100%, что связано с большим расходом последнего, а п родолжением вакуумирования с принудительным элек тромагнитным или аргОМь1й перШШШаййём в течение 2-6 мин. Момент начала парокислородной продувки определяется содержанием углерода в металле 0,07-0,12%, когда скорость обезуглероживания определяется скоростью подвода углерода к реакшюнной зоне и реакция обеуугперожив;ания переходит из кинетического режима в. диффузионный, вследствие чего скорость обезуглероживания снижается, увеличивается угар хрома и увеличивается температура реакционной зоны. С этого момента начинается парокислородная продувка с содержанием пара в смеси 20-40%, поскольку при продувке :С долей пара менее 20% охлаждающий эффект пара незначительный, что приводит к увеличению потерь хрома, а цри продувке с долей пара более 40% уменьшается скорость обезуглероживания вследствие недостатка кислорода. Продувка с долей пара в смеси 20-40% производится до содержания углерода 0,03-0,05%, так как при окислении углерода до меньших значений приводит к увеличению угара хрома. ПрЬдолжительнрсть продувки металла парокислородной смесью 2-10 мин и доля пара в смеси 60-80% определяются в зависимости от температуры металла и заданного содержания углерода в стали. Доведение же доли пара в смеси, более 80% не позволяет подводить необходимого для глубокого обезуглероживания количества кислорода. Продолжительность вакуумирования в течение 2-6 мин с принудительным перемепшванием. обеспечивает дополнительное рафинирование стали за счет растиоренного в металле кислорода. На чертеже показано влияние добавок водяного пара на теоретическую температуру реакционной зоны. Расчеты показывают, что температура зоны продувки достигает . При содержании пара в дутье 50% (0,56 моль/моль 02) температура рйакционной зоны понижается до 2610°С, а при 80% пара до , т.е. на 260°С. Этим достигается значительное уменьщение испарения металла. Измерения на промышлетных агрегатах показывают еще более низкие значения т«мпературы реакционной зоны (2300-2400° С). Исследовалось влияние добавок перегретого пара к кислородному дутью на образование бурого дыма в реакционной зоне. На плавках в мартеновских печах, Продувавщихся фурмами внутрисоштового смешения, определяют содержание плавильной пыли в отходящих газах. Исследования показывают, что количество выделяющегося в ходе продувки бурого дыма уменьшается с 2,5 г/м при продувке кислородом (3000 ) до 0,8 г/м при добавлении перегретого пара к кислородному дутью (400 кг/ч). С целью снижения потерь хрома по ходу вакуумного рафинирования и интенсификации обезуглероживания, в интервале содерзканий углерода 0,12-0,03% в ковш вводят содержащие добавки, например хромистую рулу в количестве 3,5-5 кг/т, что обеспечивает дополнительное поступление окислителя в металл. Как видно из таблиць потери хрома при продувке кислородом составляют 0,99%, тогда как в плавках с постоянным увеличением доли пара в кислороде по ходу плавки от 20 до 80% составляет 0,61% (в среднем по 4-м плавкам). Температура расплава после парокислородной продувки увеличивается лишь на 25 С (с 1600°С до 1625°С), Тогда как при продувке кислородом увеличивается на 105° С (с 1600 С до 1695 С)., Использование данного способа при производстве нержавеющих сталей с низким соде жанием углерода позволяет значительно снизи затраты на производство за счет уменьшения расхода феррохрома, ферроникеля и других ферросплавов .вследствие уменьшения потерь металла и увеличения: выхода годной стали. Проведенные исследования пoкaзывaюt, что применение парокислородной продувки для окислительного вакуумирования позволяет снизить потери хрсма до 0,4%. При снижении потерь хрома на 0,3-0,4%, что составляет для ШО т плавки 300-400 кг хрома, позволяет сэкономить феррохрома марки ФХ010 стоимостью 295 руб./т, применяемой для доводки стали после окислительного вакуумированкя. 5 749906 достаточного для дополнительного окисленияраторной ва суумной индукционной печи. Про0,02-0,03% углерода.дувку хромистого расплава с исходным содержаПосле продувки смесью с 60-80% пара длянием 0,20°С и 18% Сг проводят кислородом восстановления окислов хрсма шлак раскиля-(плавки 1 и 2, таблица) и кислородом и паро,ют кремнийсодержащими добавками, напри-5 кислородной смесью (плавки 3, 4, 5 и 6), комар силикокальцием.личество пара по ходу плавки меняется от Пример конкретного исполнения., 20 до 80% с сохранением постоянного Обезуглероживание хромистого расплавасуммарного расхода дутья 0,2 л/кг гарокислородной смесью опробовали в лабо- ,мин. Фор.мула изобретения 1. Способ paфи шpoвaния высокохромйстых сталей, включающий обработку металла в вакууме с продувкой кислородом и газокислородной смесью и электромагнитным или аргонным перемешиванием, отличающийс я тем, что, с целью уменьшения потерь металла и удешевления процесса, после снижения содержания углерода до 0,07-0,12% продувку металла ведут парокислородной смесью с родержанием пара 20-40% до содержания углерода 0,03-0,05%, затем парокислородной смесью с содержанием пара 60-80% в течение 2-10 мин,после чего не снимая вакуума металл, перемешивают- в течение 2-6 мин. 2.Способ по п. 1, отличаю щи йся ем, что в процессе вакуумирования при содерании углерода 0,12-0,03% в ковш вводят , содержащие добавки в количестве 3,5кг/т. .. 3.Способ по пп. I, 2, о т л и ч а ю ш и йя тем, что после продувки смесью с 60-80% ара шлак раскисляют кремнийсодержашими обавками.

.77499Q6 .-8

Источники информации; -Д. 2. Патент ГД № 99605, кл. 18 В 5/34, принятые во внимание при экспертизе1973. 1. Шмидт М. и др. - Черные металлы,3. Патент США № 3850617, кл. С 21 С 7/10,

1968, № 4, с. 3-10.1974.

ф (V 0,5 Д5 OJB О 0 0,9 Кояичктбо ввбабок ntipa., twab/rvjon 0

Авторы

Даты

1980-07-23—Публикация

1978-07-13—Подача