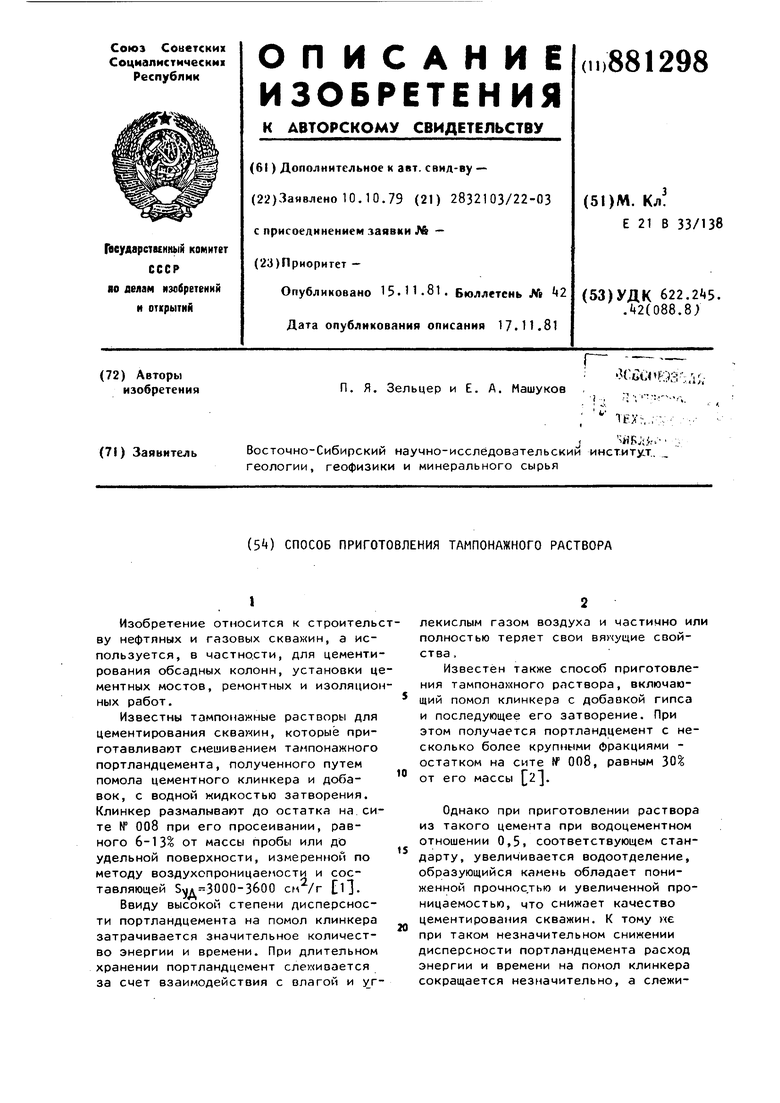

(S) СПОСОБ ПРИГОТОВЛЕНИЯ ТАМПОНАЖНОГО РАСТВОРА

| название | год | авторы | номер документа |

|---|---|---|---|

| Расширяющийся тампонажный раствор | 1982 |

|

SU1081338A1 |

| ТАМПОНАЖНЫЙ МАТЕРИАЛ | 1996 |

|

RU2111340C1 |

| Тампонажный раствор для цементирования глубоких нефтяных и газовых скважин | 1981 |

|

SU1011856A1 |

| ТАМПОНАЖНЫЙ СОСТАВ "РЕОЛИТ" | 2013 |

|

RU2520608C1 |

| Сухая смесь для приготовления расширяющегося тампонажного раствора | 2019 |

|

RU2710943C1 |

| РАСШИРЯЮЩИЙСЯ ТАМПОНАЖНЫЙ МАТЕРИАЛ | 2007 |

|

RU2360940C1 |

| Тампонажный состав для паронагнетательных скважин | 2001 |

|

RU2220275C2 |

| Вяжущее для приготовления тампонажных растворов | 1982 |

|

SU1035195A1 |

| ОБЛЕГЧЕННЫЙ ТАМПОНАЖНЫЙ ЦЕМЕНТ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2004 |

|

RU2292374C2 |

| ОБЛЕГЧЕННЫЙ ТАМПОНАЖНЫЙ РАСТВОР | 2002 |

|

RU2230883C2 |

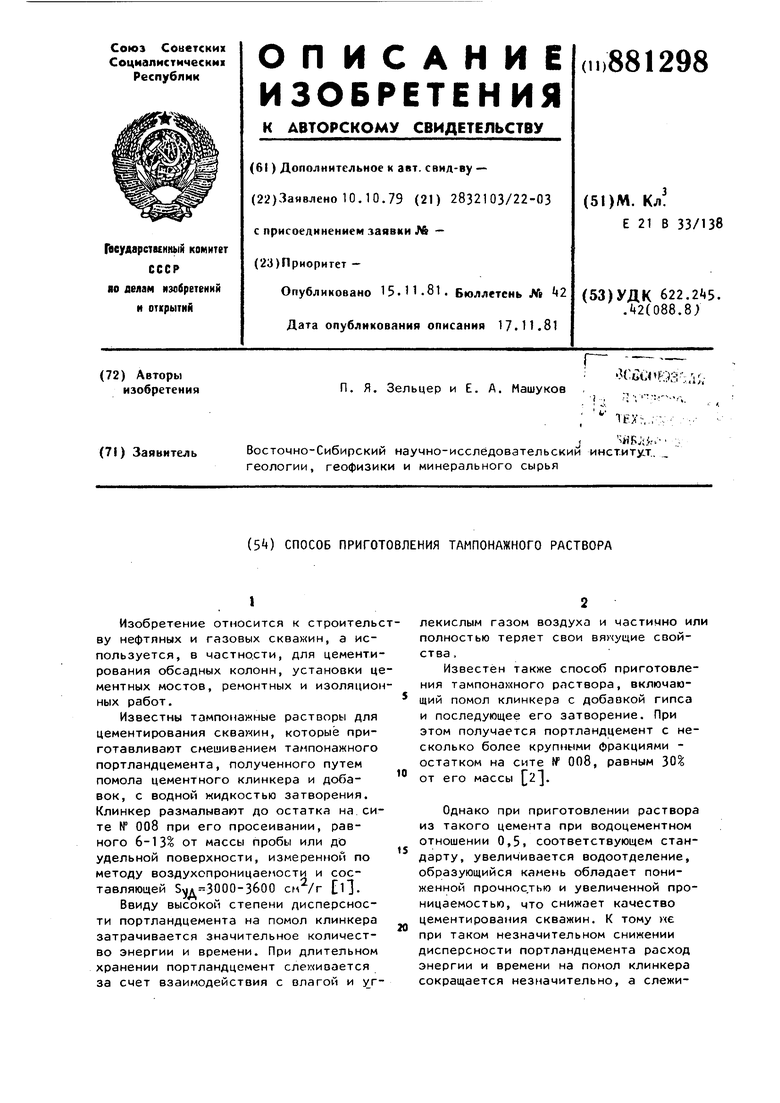

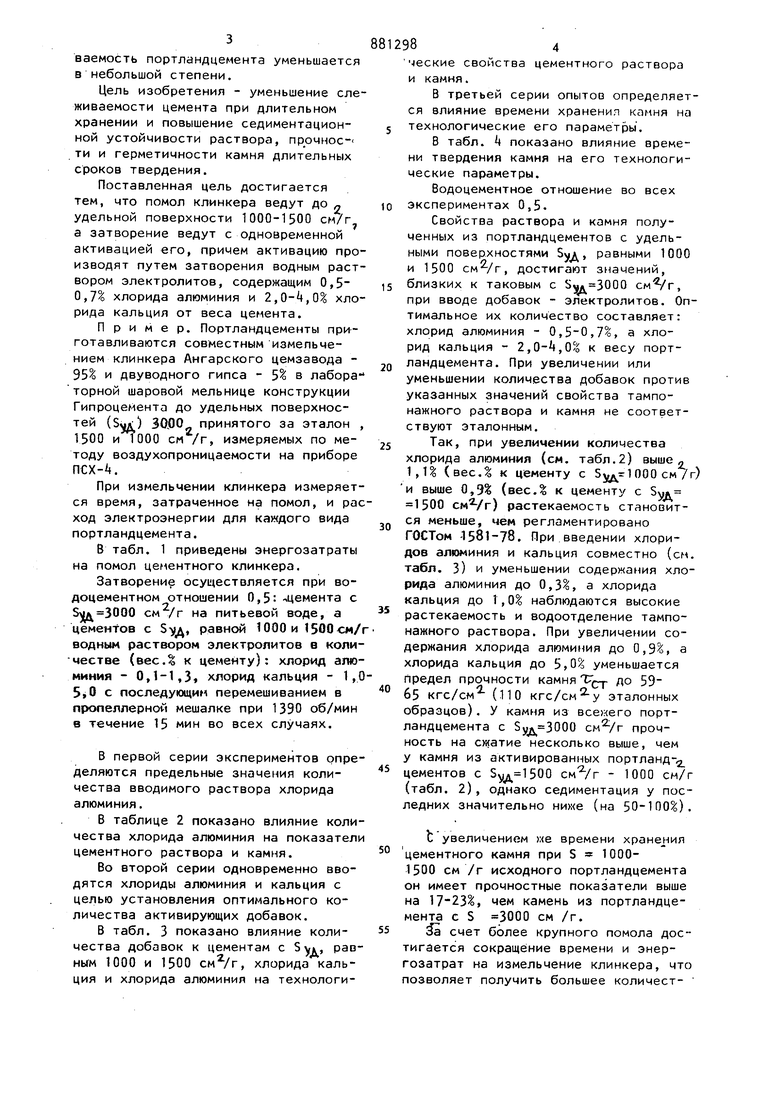

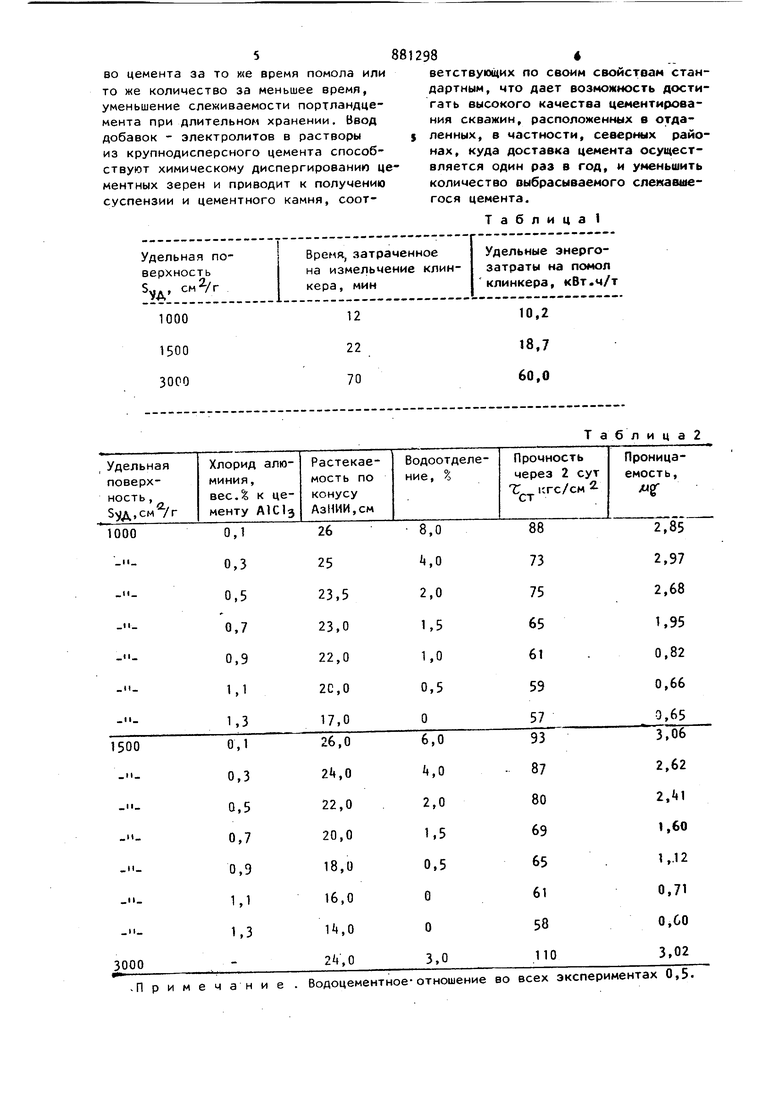

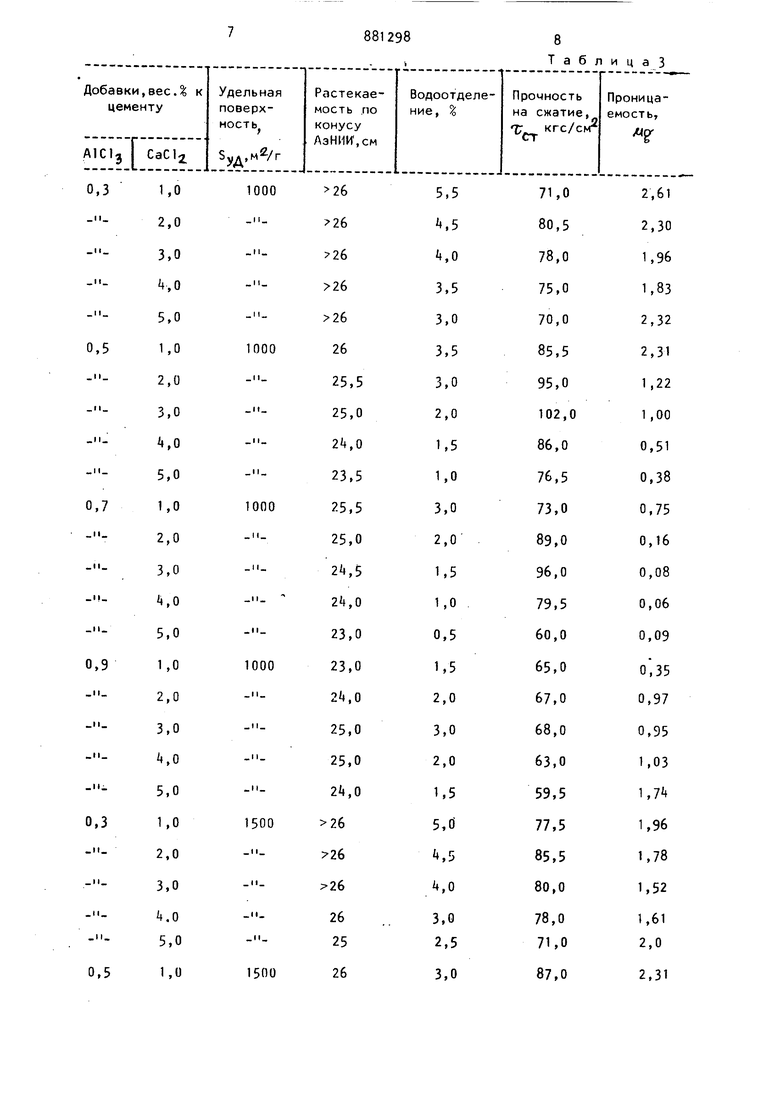

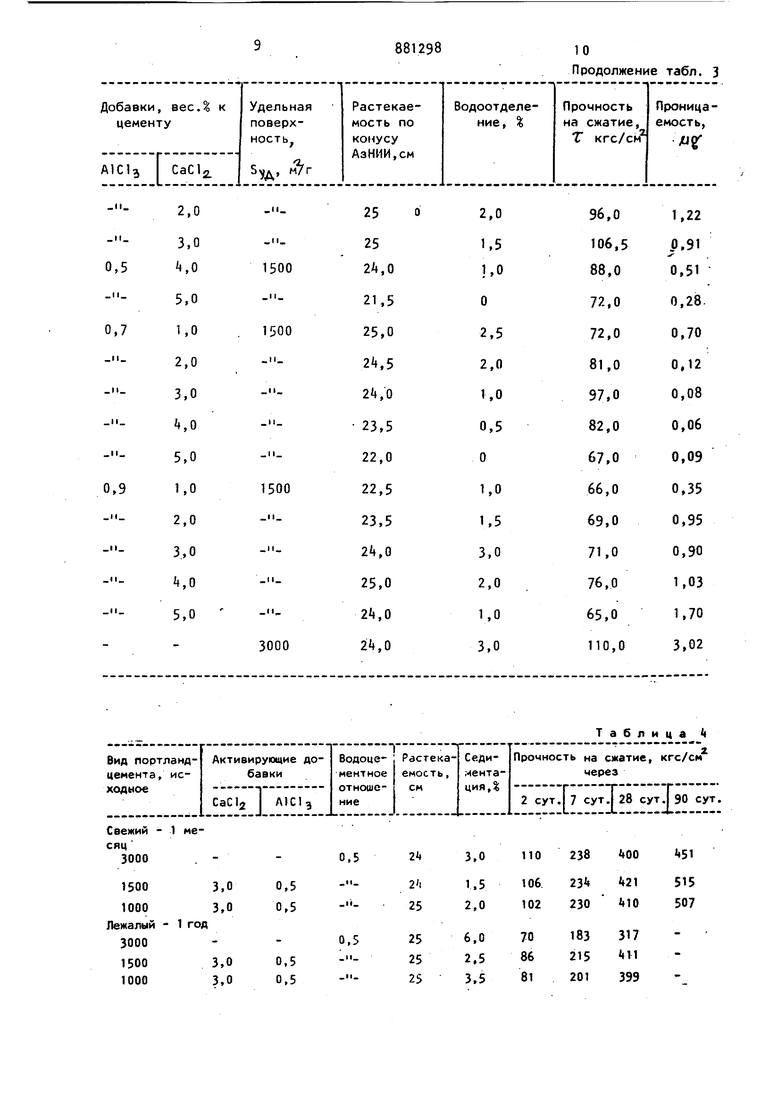

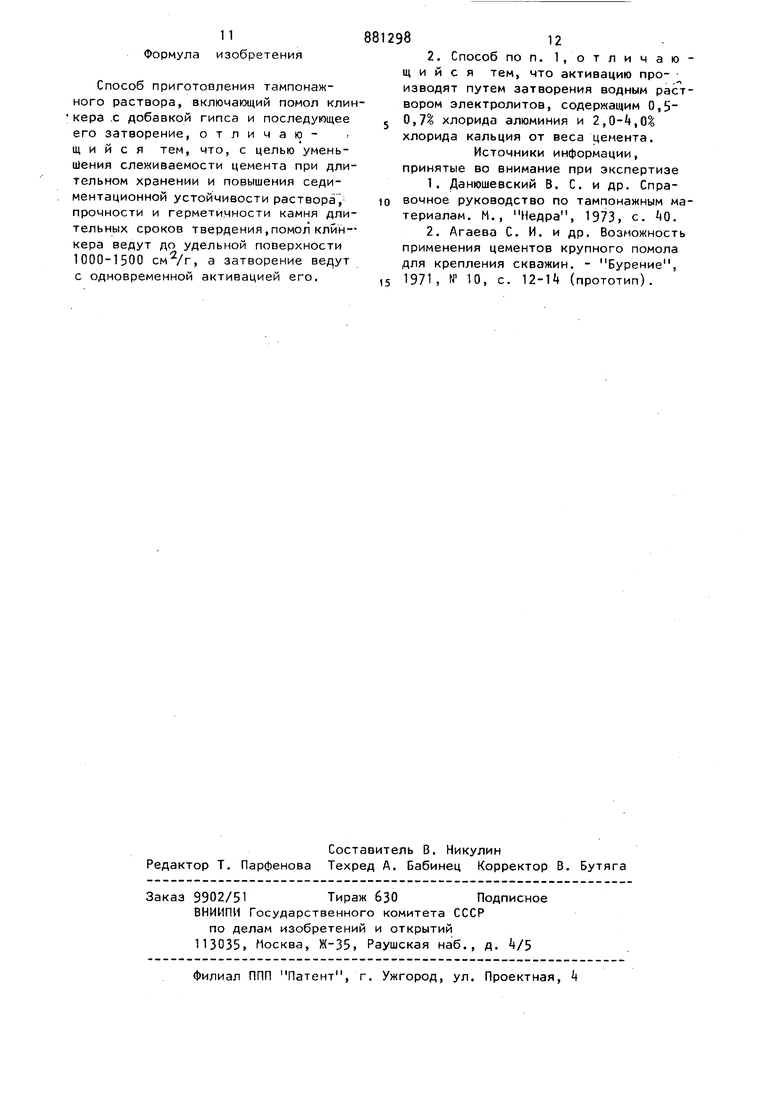

Изобретение относится к строительс ву нефтяных и газовых скважин, а используется, в частности, для цементирования обсадных колонн, установки це ментных мостов, ремонтных и изоляцион ных работ. Известны тампомажные растворы для цементирования , которые приготавливают смешиванием тампонажного портландцемента, полученного путем помола цементного клинкера и добавок, с водной жидкостью затворения. Клинкер размалывают до остатка на сите № 008 при его просеивании, равного от массы пробы или до удельной поверхности, измеренной по методу воздухопроницаемости и составляющей $ д 3000-ЗбОО см /г СП. Ввиду высокой степени дисперсности портландцемента на помол клинкера затрачивается значительное количество энергии и времени. При длительном хранении портландцемент сле : иаается за счет взаимодействия с влагой и углекислым газом воздуха и частично или полностью теряет свои вя ху1дие свойства. Известен также способ приготовления тампонажного раствора, включающий помол клинкера с добавкой гипса и последующее его затворение. При этом получается портландцемент с несколько более крупными фракциями остатком на сите № 008, равным 30% от его массы 2. Однако при приготовлении раствора из такого цемента при водоцементном отношении 0,5, соответствующем стандарту, увеличивается водоотделение, образующийся камень обладает пониженной прочностью и увеличенной проницаемостью, что снижает качество цементирования скважин. К тому )хе при таком незначительном снижении дисперсности портландцемента расход энергии и времени на помол клинкера сокращается незначительно, а слеживаемость портландцемента уменьшается в небольшой степени. Цель изобретения - уменьшение сле живаемости цемента при длительном хранении и повышение седиментационной устойчивости раствора, прочное-ти и герметичности камня длительных сроков твердения. Поставленная цель достигается тем, что помол клинкера ведут до „ удельной поверхности 1000-1500 см/г а затворение ведут с одновременной активацией его, причем активацию про изводят путем затворения водным раст вором электролитов, содержащим 0,50,7 хлорида алюминия и 2,,0 хло рида кальция от веса цемента. Пример. Портландцементы приготавливаются совместным измельчением клинкера Ангарского цемзааода 95% и двуводного гипса - 5 в лабора торной шаровой мельнице конструкции ГипроцеМента до удельных поверхностей (Sox) 30,00 принятого за эталон 1500 и 1000 см /г, измеряемых по методу воздухопроницаемости на приборе ПСХ-4. При измельчении клинкера измеряет ся время, затраченное на помол, и ра ход электроэнергии для каждого вида портландцемента. В табл. 1 приведены энергозатраты на помол цементного клинкера. Затворение осуществляется при водоцементном отношении 0,5: цемента с 5x1( на питьевой воде, а цементов с S-y, равной 1000 и 1500 см/ водным раствором электролитов в коли честве (вес.И к цементу): хлорид алю миния - 0,1-1,3, хлорид кальция - 1, 5,0 с последующим перемешиванием в пропеллерной мешалке при 1390 об/мин в течение 15 мин во всех случаях. В первой серии экспериментов опре деляются предельные значения количества вводимого раствора хлорида алюминия. В таблице 2 показано влияние коли чества хлорида алюминия на показател цементного раствора и камня. Во второй серии одновременно вводятся хлориды алюминия и кальция с целью установления оптимального количества активирующих добавок. В табл. 3 показано влияние количества добавок к цементам с Sy, рав ным 1000 и 1500 , хлорида кальция и хлорида алюминия на технологи84ческие свойства цементного раствора и камня. В третьей серии опытов определяется влияние времени хранения камня на технологические его параметры. В табл. k показано влияние времени твердения камня на его технологические параметры. Водоцементное отношение во всех экспериментах 0,5. Свойства раствора и камня полученных из портландцементов с удельными поверхностями 5уд, равными 1000 и 1500 , достигают знамений, близких к таковым с Su.3000 , при вводе добавок - электролитов. Оптимальное их количество составляет: хлорид алюминия - 0,3-0,7%, а хлорид кальция - 2,0-, к весу портландцемента. При увеличении или уменьшении количества добавок против указанных значений свойства тампонажного раствора и камня не соответствуют эталонным. Так, при увеличении количества хлорида алюминия (см. табл.2) выше g 1,U (вес.:| к цементу с 5уд 1000см/г) и выше 0,Э% (вес.% к цементу с Sy« 1500 ) растекаемость становится меньше, чем регламентировано ГОСТом -1581-78. При введении хлоридов алюминия и кальция совместно (си. табл. 3) и уменьшении содержания хлорида алюминия до 0,3, а хлорида кальция до 1,0 наблюдаются высокие растекаемость и водоотделение тампонажного раствора. При увеличении содержания хлорида алюминия до 0,9, а хлорида кальция до уменьшается предел прочности камня до 59 65 кгс/см (110 кгс/см у эталонных образцов). У камня из всежего портландцемента с прочность на сжатие несколько выше, чем у камня из активированных портландцементов с - 1000 см/г (табл. 2), однако седиментация у последних значительно (на 50-100). С увеличением «е времени хране ния цементного камня при S 10001500 см /г исходного портландцемента он имеет прочностные показатели выше на 17-23, чем камень из портландцемента с S 3000 см /г. и счет более крупного помола достигается сокращение времени и энергозатрат на измельчение клинкера, что позволяет получить большее количестто же количество за меньшее время, уменьшение слеживаемости портландцемента при длительном хранении. Ввод добавок - электролитов в растворы из крупнодисперсного цемента способствуют химическому диспергированию цементных зерен и приводит к получению суспензии и цементного камня, соот-Примечание

дартным, что дает возможность достигать высокого качества цементирования скважин, расположенных в отдаленных, в частности, северных районах, куда доставка цемента осуществляется один раз в год, и уменьшить количество выбрасываемого спекавшегося цемента.

Таблица 1 Водоцементное-отношение во всех экспериментах 0,5.

1000

1,0 2,0 3,0

4,0

5,0

1000

1,0

2,0

3,0

0

5,0

1000

1,0

2,0

3,0

+,0

-ll

5,0

1000

1,0

2,0

3,0

,0

5,0

1500

1,0

2,0

ll

3,0

it.O 5,0

1500

1,0

881298

10

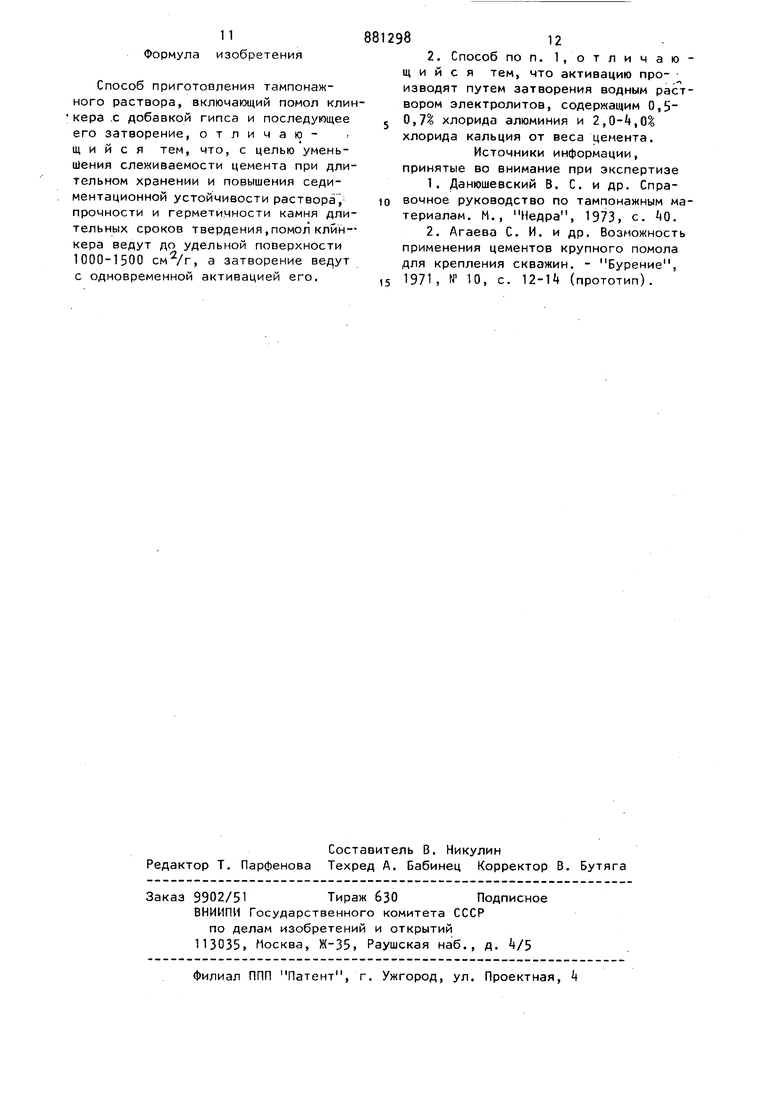

Продолжение табл. 3 11 8812 Формула изобретения Способ приготооленин тампонажного раствора, включающий помол клинкера .с добавкой гипса и последующееj его затворение, отличаю- щ и и с я тем, что, с целью уменьШения слеживаемости цемента при длительном хранении и повышения седиментационной устойчивости раствора,-ю прочности и герметичности камня длительных сроков твердения,помол клин- кера ведут до удельной поверхности 1000-1500 , а затворение ведут с одновременной активацией его.,5 812 2. Способ по п. 1,отличающий с я тем, что активацию производят путем затворения водным раствором электролитов, содержащим 0,5 0,7% хлорида алюминия и 2,0-4,0 хлорида кальция от веса цемента, Источники информации, принятые во внимание при экспертизе Т. Данюшевский В. С. и др, Справочное руководство по тампонажным материалам. М., Недра, 1973, с. 40. 2. Агаева С. И. и др. Возможность применения цементов крупного помола для крепления скважин. - Бурение, 1971, N 10, с. 12-1t (прототип).

Авторы

Даты

1981-11-15—Публикация

1979-10-10—Подача