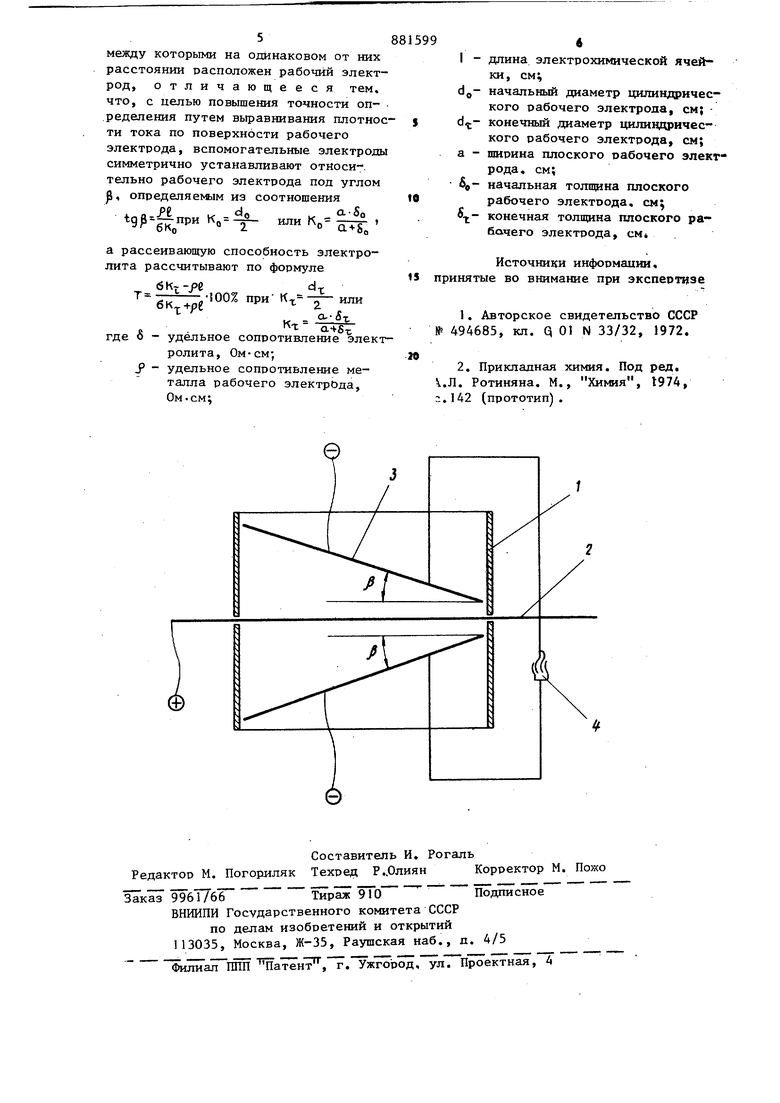

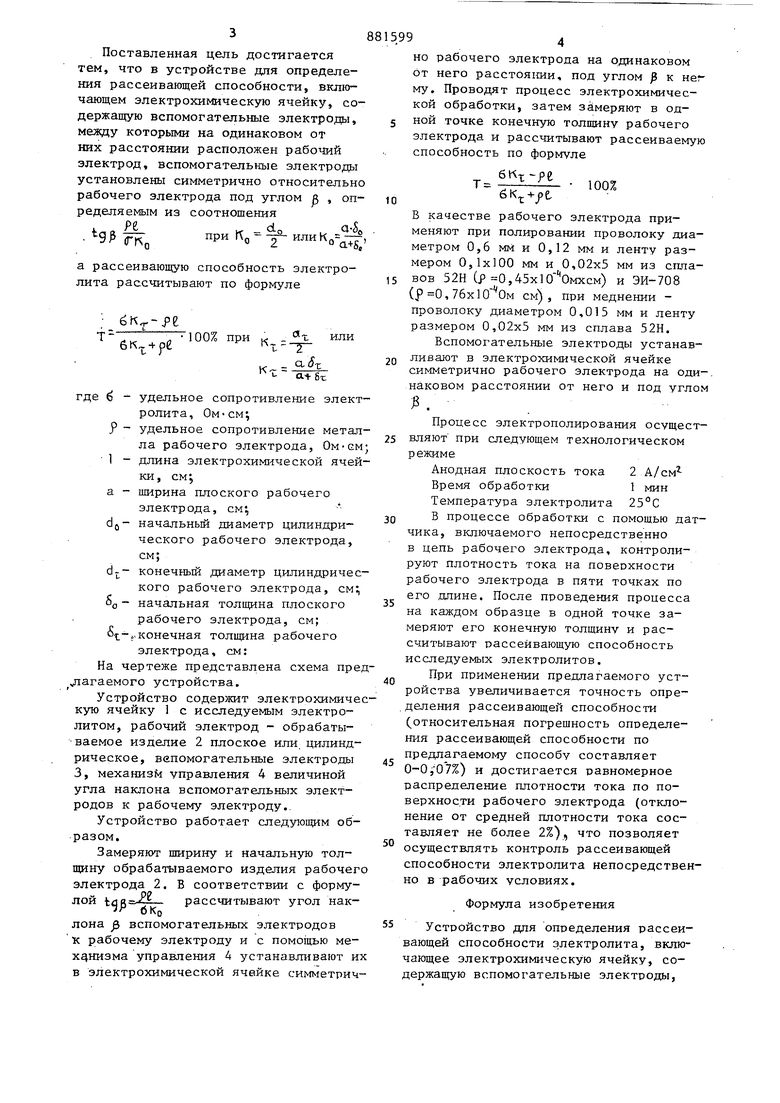

Изобретение относится к электрохимической обработке изделий, в част ности к методам исследования физикохимических свойств электролитов при катодных и анодных процессах обработкиКачество электрохимической обработки изделий зависит от рассеивающей способности электролита, такка она влияет на равномерность толщины осажденного металла при процессах, а также на равномерность объема металла - при анодной обработке. Рассеивающая способность зависит от эл(ектропроводности применяемого электролита и металла изделия, его размеров, а также от геометрических параметров электрохимической ячейки Известно устройство для определе ния рассеивающей способности электр .ПИТОВ при нанесении гальванических покрытий l Недостатком данного устройства является большая погрешность определения рассеивающей способности. Наиболее близким техническим решением к изобретению является устройг ство для определения рассеивающей способности электролитов, включающее электрохимическую ячейку, содержащую вспомогательные электроды, между которыми на одинаковом от них расстоянии расположен рабочий электрод, выполненный из металлической пластины, согнутой в двух местах под углом 60 2} . Однако это устройство не обеспечивает равномерного распределения плотности тока по поверхности рабочего электрода. Целью изобретения является повышение точности определения рассеивающей способности путем выравнивания плотности тока по поверхности рабочего электрода. Поставленная цель достигается тем, что в устройстве для определения рассеивающей способности, включающем электрохимическую ячейку, содержащую вспомогательные электроды, между которыми на одинаковом от них расстоянии расположен рабочий электрод, вспомогательные электроды установлены симметрично относительно рабочего электрода под углом ft , определяемым из соотношения Яе dj, ., a-S, 9f , при KO оача рассеивающую способность электролита рассчитывают по формуле ; gKy-J e к - 100% при )-ре - t где ё - удельное сопротивление элект ролита. Ом-см; Р - удельное сопротивление метал ла рабочего электрода, Ом-см 1 - длина электрохимической ячей ки , CMJ ширина плоского рабочего электрода, см начальньш диаметр цилиндрического рабочего электрода, см; конечный диаметр цилиндричес кого рабочего электрода, см начальная толщина плоского рабочего электрода, см; -конечная толщина рабочего электрода, см: На чертеже представлена схема пре jiaraeMoro устройства. Устройство содержит электрохимиче кую ячейку 1 с исследуемым электролитом, рабочий электрод - обрабатываемое изделие 2 плоское или цилинд рическое, вепомогательные электроды 3, механизм управления 4 величиной угла наклона вспомогательных электродов к рабочему электроду.. Устройство работает следующим образом. Замеряют ширину и начальную толщину обрабатываемого изделия рабоче электрода 2. Б соответствии с форму рассчитывают угол наклона р вспомогательных электродов к рабочему электроду и с помощью мех низма управления 4 устанавливают и в электрохимической ячейке симметрич но рабочего электрода на одинаковом от него расстоя1ши, под углом к нег му. Проводят процесс электрохимической обработки, затем замеряют в одной точке конечную толщину рабочего электрода и рассчитывают рассеиваемую способность по формуле 6K-t-pC В качестве рабочего электрода применяют при полировании проволоку диаметром 0,6 мм и 0,12 мм и ленту размером 0,1x100 мм и 0,02x5 мм из сплавов 52Н (Р 0,45x10 0мхсм) и ЭИ-708 (р 0,76x10 Ом см), при меднении проволоку диаметром 0,015 мм и ленту размером 0,02x5 мм из сплава 52Н. Вспомогательные электроды устанавливают в электрохимической ячейке симметрично рабочего электрода на оди-, наковом расстоянии от него и под углом Процесс электрополирования осуществляют при следующем технологическом режиме Анодная плоскость тока 2 А/см Время обработки 1 мин Температура электролита 25°С В процессе обработки с помощью датчика, включаемого непосредственно в цепь рабочего электрода, контролируют плотность тока на поверхности рабочего электрода в пяти точках по его длине. После проведения процесса на каждом образце в одной точке замеряют его конечную толщину и рассчитывают рассеивающую способность исследуемых электролитов. При применении предлагаемого устройства увеличивается точность определения рассеивающей способности (относительная погрешность определения рассеивающей способности по предлагаемому способу составляет 0-0,07%) и достигается равномерное распределение плотности тока по поверхности рабочего электрода (отклонение от средней плотности тока составляет не более 2%), что позволяет осуществлять контроль рассеивающей способности электролита непосредственно в рабочих условиях. Формула изобретения УСТРОЙСТВО дпя определения рассеивающей способности электролита, включающее электрохимическую ячейку, содержащую вспомогательные электроды,

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для анодирования длинномерных изделий | 1982 |

|

SU1080522A1 |

| Способ электрохимическойОбРАбОТКи МиКРОлЕНТы | 1979 |

|

SU831884A1 |

| Способ определения относительной рассеивающей способности электролитов и устройство для его осуществления | 1989 |

|

SU1684650A1 |

| Способ определения распределения плотности тока на поверхности длинномерного изделия | 1978 |

|

SU787494A1 |

| КОМПОЗИЦИОННЫЙ РЕГЕНЕРИРУЕМЫЙ АДСОРБЦИОННЫЙ УГЛЕРОДНЫЙ МАТЕРИАЛ И СПОСОБ ЕГО РЕГЕНЕРАЦИИ | 2000 |

|

RU2171139C1 |

| Устройство для электрохимической обработки длинномерных изделий | 1982 |

|

SU1016404A1 |

| СПОСОБ ЭЛЕКТРОЛИТНО-ПЛАЗМЕННОЙ ОБРАБОТКИ ПОВЕРХНОСТИ МЕТАЛЛОВ | 2013 |

|

RU2537346C1 |

| УСТРОЙСТВО ДЛЯ ЭЛЕКТРОХИМИЧЕСКОЙ ОБРАБОТКИ ВОДЫ | 1992 |

|

RU2042639C1 |

| ЭЛЕКТРОЛИЗЁР | 2015 |

|

RU2605751C1 |

| ВЫСОКОАКТИВНАЯ МНОГОСЛОЙНАЯ ТОНКОПЛЕНОЧНАЯ КЕРАМИЧЕСКАЯ СТРУКТУРА АКТИВНОЙ ЧАСТИ ЭЛЕМЕНТОВ ТВЕРДООКСИДНЫХ УСТРОЙСТВ | 2016 |

|

RU2662227C2 |

Авторы

Даты

1981-11-15—Публикация

1980-02-05—Подача