(54) МАГНИТНАЯ ГОЛОВКА (ЕЕ ВАРИАНТЫ)

| название | год | авторы | номер документа |

|---|---|---|---|

| Магнитная головка | 1987 |

|

SU1494032A1 |

| Многодорожечный блок магнитных головок | 1982 |

|

SU1049963A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БЛОКА МАГНИТНЫХ ГОЛОВОК И БЛОК МАГНИТНЫХ ГОЛОВОК | 1991 |

|

RU2034342C1 |

| Способ изготовления блока магнитных головок | 1981 |

|

SU968848A1 |

| Магнитная головка | 1981 |

|

SU991497A1 |

| БЛОК ВРАЩАЮЩИХСЯ ВИДЕОГОЛОВОК | 1993 |

|

RU2084970C1 |

| Многодорожечный блок стирающих магнитных головок и способ его изготовления | 1981 |

|

SU980140A1 |

| Магнитная головка | 1979 |

|

SU830533A1 |

| Универсальная магнитная головка | 1981 |

|

SU993321A1 |

| Стирающая магнитная головка | 1990 |

|

SU1744713A1 |

I

Изобретение относится к приборостроению, в частности к технике магнитной записи.

Известны магнитные головки, в которых для повышения стойкости рабочей поверхности к истиранию используют методы, со- . с-тоящие в защите кромок головки материалами, по твердости соизмеримымис твердостью самого сердечника 1 или создания такой конфигурации рабочей поверхности, которая наименьшим образом изменялась бы в процессе износа, при этом рабочий to зазор смещен относительно центра сердечника в сторону набегающего края магнитной ленты и тем самым область зазора в этом, случае подвергается минимальному износу, в процессе эксплуатации 2.

Однако эти устройства характеризуют- 15 ся низкой технологичностью. Составная конструкция (головка с защитными элементами) требует больших затрат труда при сборке, а конструкция с несимметричной рабочей поверхностью - применения прецизион- ного оборудования для формирования за- ™ данной конфигурации сердечника, при этом в процессе эксплуатации такой магнитной головки абсолютно недопустимы отклонения в характеристиках механизма транспортирования ленты.

Известны тонкопленочные головки, в которых между готовой прокатанной фольгой из магнитных сплавов расположены изолирующие слои, материалом для которыхслужат SiO, SiQz, AljOi, Ta-jOj или стекло.

Однако износостойкость таких слоев недостаточна для обеспечения требуемой долговечности головок 3.

Наиболее близкой к предлагаемой является магнитная головка, содержащая два полусердечника из магнитного материала, паз для обмотки, многослойную немагнитную прокладку в рабочем зазоре, представляющую собой чередование слоев: хром - немагнитное связующее - хром. В качестве немагнитного связующего для обеспечения прочного соединения использовано тугоплавкое стекло. Наличие слоев хрома предотвращает диффузию стекла, поэтому эффек тивный зазор в такой головке равен геометрическому 4.

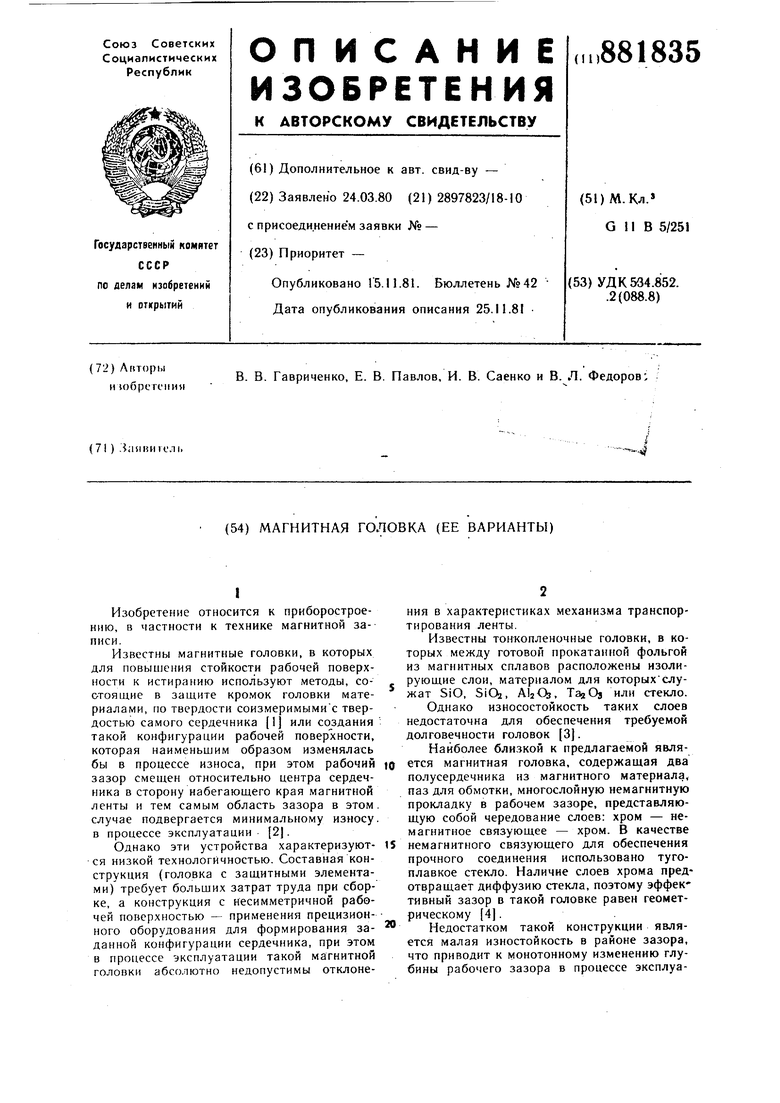

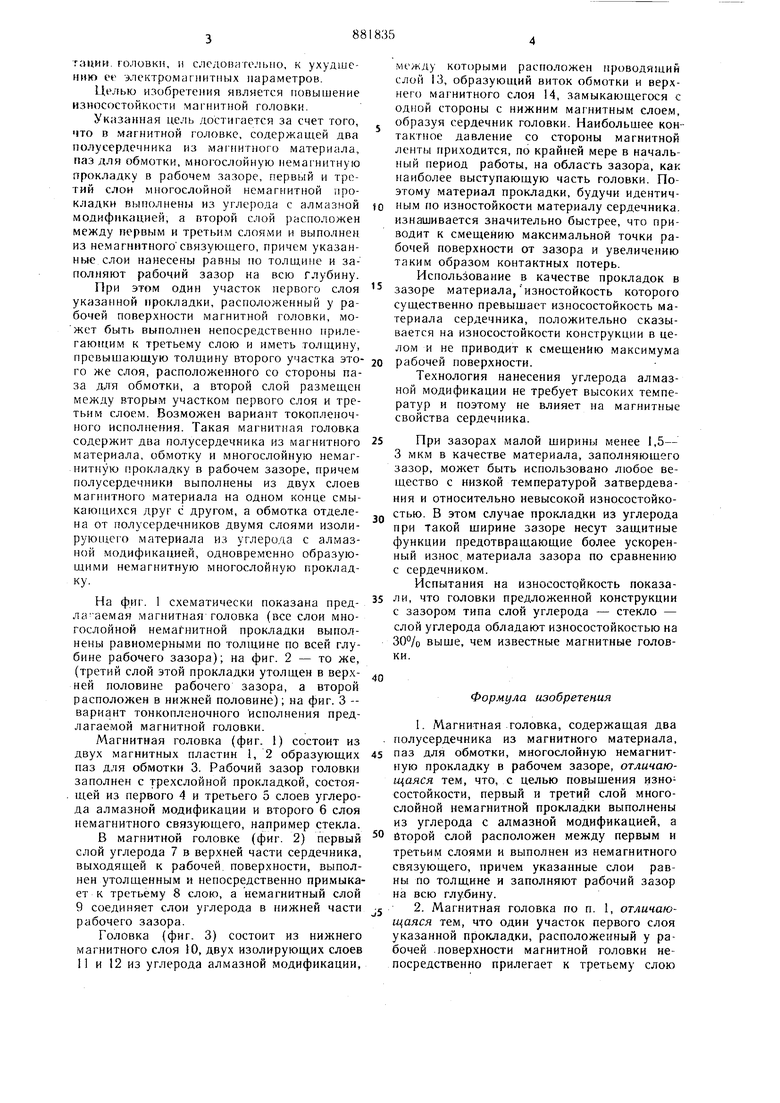

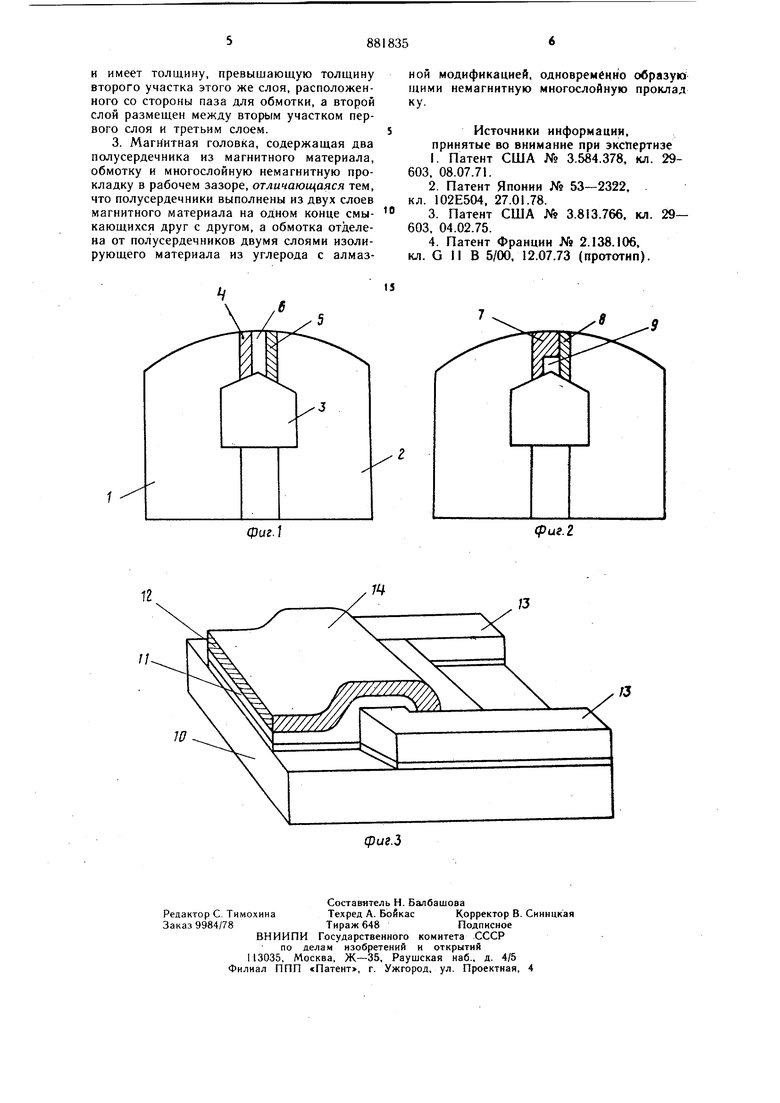

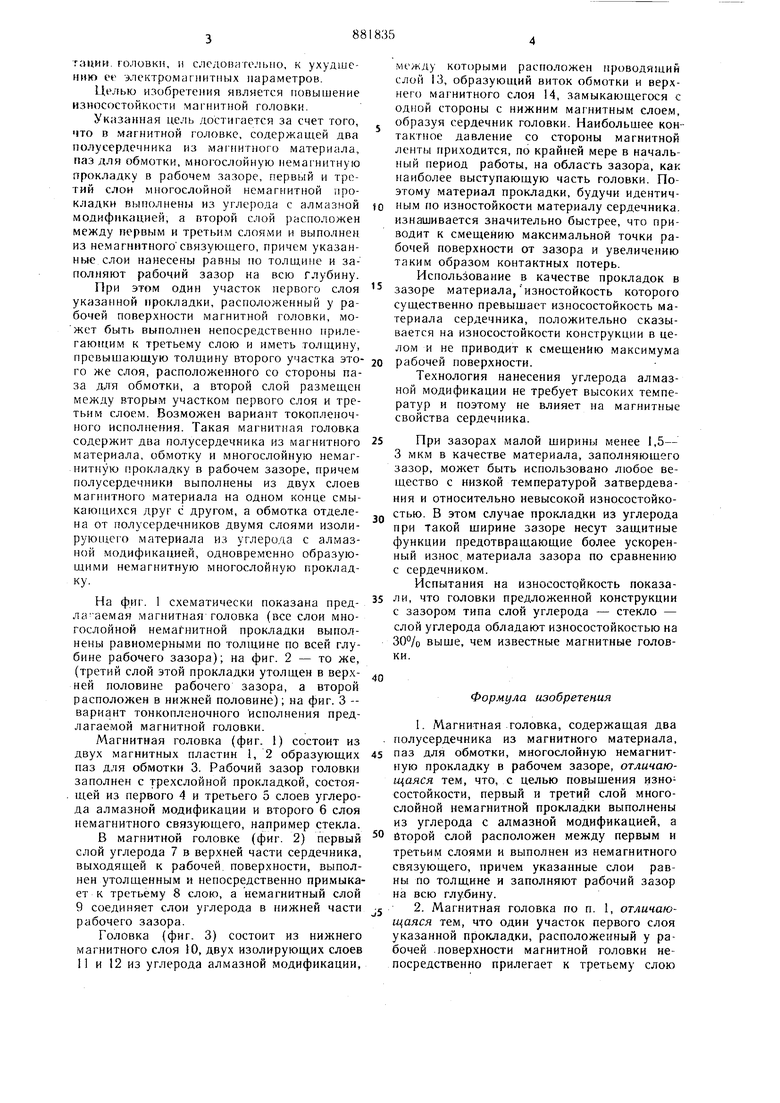

Недостатком такой конструкции является малая изностойкость в районе зазора, что приводит к монотонному изменению глубины рабочего зазора в процессе эксплуатации. го.ювки, ii слсловяте.чьио, к ухудшению с электромагнитных параметров. Целью изобретения является повышение износостойкости магнитной головки. Указанная цель достигается за счет того, что в магнитной головке, содержащей два полусердечника из магнитного материала, паз для обмотки, многослойную немагнитную прокладку в рабочем зазоре, первый и третий слои многослойной немагнитной прокладки выполнены из углерода с алмазной модификацией, а второй слой расположен между первым и третьим слоями и выполнен из немагнитногосвязующего, причем указанные слои нанесены равны по толщине и заполняют рабочий зазор на всю глубину. При этом один участок первого слоя указанной прокладки, расположенный у рабочей поверхности магнитной головки, может быть выполнен непосредственно прилегающим к третьему слою и иметь толщину, превышающую толщину второго участка этого же слоя, расположенного со стороны паза для обмотки, а второй слой размещен между вторым участком первого слоя и третьим слоем. Возможен вариант токопленочного исполнения. Такая магнитная головка содержит два полусердечника из магнитного материала, обмотку и многослойную немагнитную прокладку в рабочем зазоре, причем полусердечники выполнены из двух слоев магнитного материала на одном конце смыкающихся друг с другом, а обмотка отделена от полусердечников двумя слоями изолируюпдего материала из углерода с алмазной модификацией, одновременно образующими немагнитную многослойную прокладку. На фиг. 1 схематически показана предла-аемая магнитная головка (все слои многослойной немагнитной прокладки выполнены равномерными по толщине по всей глубине рабочего зазора); на фиг. 2 - то же, (третий слой этой прокладки утолщен в верхней половине рабочего зазора, а второй расположен в нижней половине); на фиг. 3 -вариант тонкопленочного исполнения предлагаемой магнитной головки. Магнитная головка (фиг. 1) состоит из двух магнитных пластин 1, 2 образующих паз для обмотки 3. Рабочий зазор головки заполнен с трехслойной прокладкой, состоя. щей из первого 4 и третьего 5 слоев углерода алмазной модификации и второго 6 слоя немагнитного связующего, например стекла. В магнитной головке (фиг. 2) первый слой углерода 7 в верхней части сердечника, выходящей к рабочей, поверхности, выполнен утолщенным и непосредственно примыка ет к третьему 8 слою, а немагнитный слой 9 соединяет слои углерода в нижней части рабочего зазора. Головка (фиг. 3) состоит из нижнего магнитного слоя 10, двух изолирующих слоев 11 и 12 из углерода алмазной модификации, между которыми расположен проводящий слой 13, образующий виток обмотки и верхнего магнитного слоя 14, замыкающегося с одной стороны с нижним магнитным слоем, образуя сердечник головки. Наибольшее контактное давление со стороны магнитной ленты приходится, по крайней мере в начальный период работы, на область зазора, как наиболее выступающую часть головки. Поэтому материал прокладки, будучи идентичным по изностойкости материалу сердечника, изнашивается значительно быстрее, что приводит к смещению максимальной точки рабочей поверхности от зазора и увеличению таким образом контактных потерь. Использование в качестве прокладок в зазоре материала,изностойкость которого существенно превышает износостойкость материала сердечника, положительно сказывается на износостойкости конструкции в целом и не приводит к смещению максимума рабочей поверхности. Технология нанесения углерода алмазной модификации не требует высоких температур и поэтому не влияет на магнитные свойства сердечника. При зазорах малой ширины менее 1,5- 3 мкм в качестве материала, заполняющего зазор, может быть использовано любое вещество с низкой температурой затвердевания и относительно невысокой износостойкостью. В этом случае прокладки из углерода при такой ширине зазоре несут защитные функции предотвращающие более ускоренный износ материала зазора по сравнению с сердечником. Испытания на износостойкость показали, что головки предложенной конструкции с зазором типа слой углерода - стекло - слой углерода обладают износостойкостью на 30% выше, чем известные магнитные головки. Формула изобретения 1.Магнитная головка, содержащая два полусердечника из магнитного материала, паз для обмотки, многослойную немагнитную прокладку в рабочем зазоре, отличающаяся тем, что, с целью повышения износостойкости, первый и третий слой многослойной немагнитной прокладки выполнены из углерода с алмазной модификацией, а еторой слой расположен между первым и третьим слоями и выполнен из немагнитного связующего, причем указанные слои равны по толщине и заполняют рабочий зазор на всю глубину. 2.Магнитная головка по п. 1, отличающаяся тем, что один участок первого слоя указанной прокладки, расположенный у рабочей .поверхности магнитной головки не посредственно прилегает к третьему слою

и имеет толщину, превышающую толщину второго участка этого же слоя, расположенного со стороны паза для обмотки, а второй слой размещен между вторым участком первого слоя и третьим слоем.

ку.

Источники информации, принятые во внимание при экспертизе

Авторы

Даты

1981-11-15—Публикация

1980-03-24—Подача