1

Изобретение относится к приборостроению, iB частности к магнитным головкам.

Известен способ изготовления блока магнитных головок, по которому блок магнитных головок изготавливают из двух частей: узла полюсных наконечников, разделенных немагнитной прокладкой, и немагнитного корпуса, в котором закрепляют магнитомягкие сердечники с обмотками. Поверхность стыка обоих частей тщательно обрабатывают.. Tfyu этом узел полюсных наконечников форнмируют из предварительно обработанных н coieдинённыx с помощью расплавленного стекла ферритовых заготовок

.Данный способ рационален для изготовления ферритовых блоков магнитньос головок и не может быть использован при изготовлении блоков магнитных головок с полюсными наконечниками из износостойкого металла. Кроме этого.

данный способ является очень трудоемким.

Наиболее близким по технической сунь ности к изобретению является способ изготовления блока магнитных головок, по которому из магнитомягких пластин формируют полусердечники, к рабочим частям которых при1фепляют полюсные наконечники, вьшолненные из изиосостойкого магнитомягкого материала (например,

10 сендаста, аморфных сплавов и т.д.) и имеющие на боковых гранях разделительные пластины Полученные сердечники с обмотками yIq}eпляloт в пазах иемагнит ных обойм, после чего полублоки обра15батывают по плоскостям разъема. Затем полублокв скрш1ляют через немагнитную прокладку рабочих зазоров, после чего блок магнитных головок обрабатывают 20 по рабочей поверхности/ 3}«

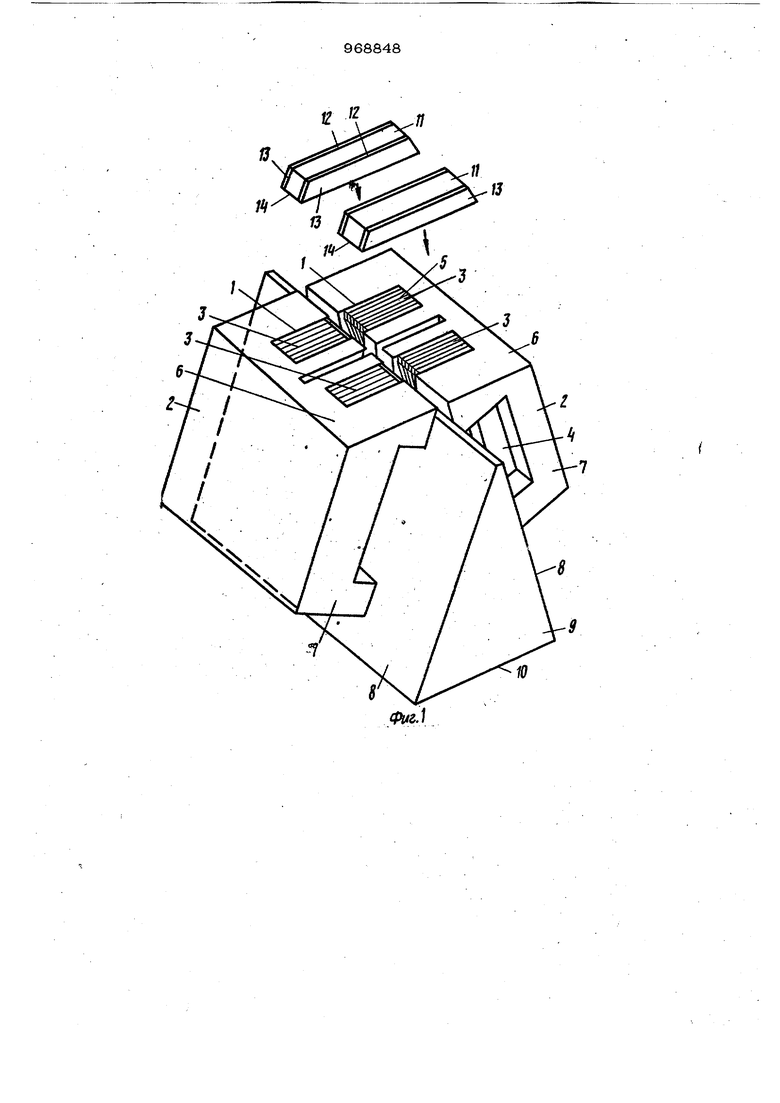

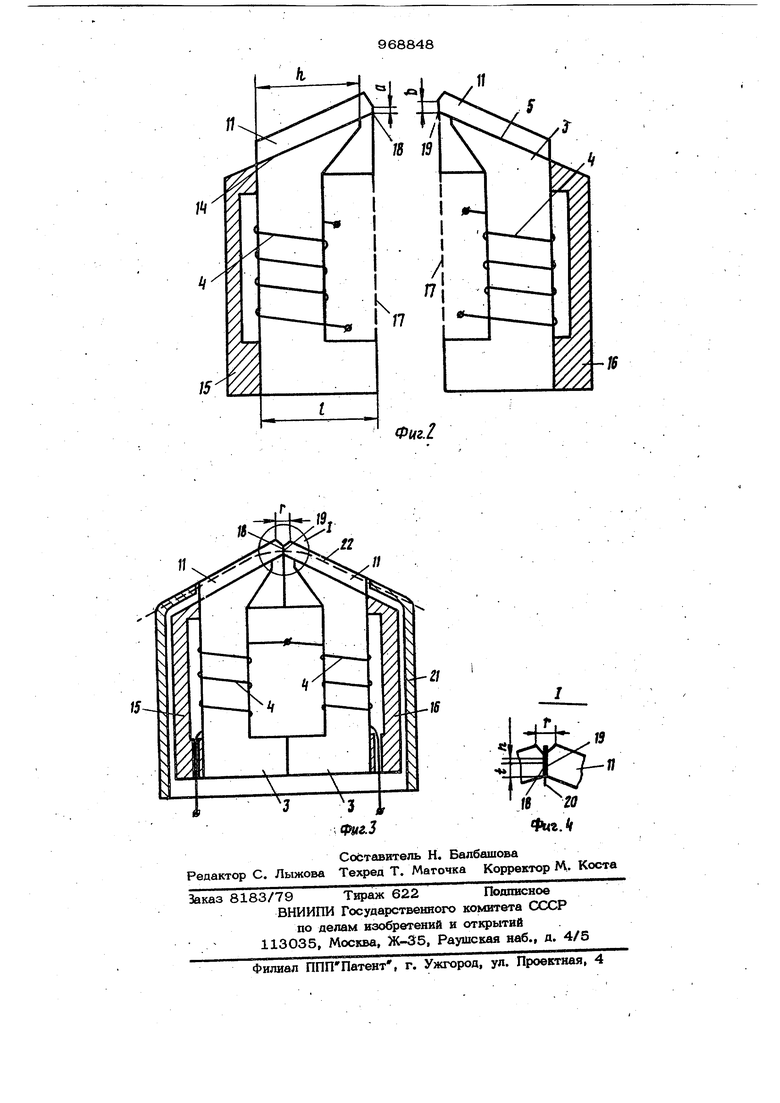

Однако к недостаткам способа относится сложность получения требуемой точности взаимного расположения пазов 39 под сердечники и межканалвные экраны в обоймах, а также трудоемкость закреп ления полюсных наконечников на сердечниках с требуемой точностью. Это приводит к погрешностям взаимного расположения магнитных головок в блоке, кроме того, изготовление отдельных полусердечников р полюсными наконечниками приводит к разбросу магнитопроводов как по высоте пакета, так и по глубине рабочего зазора, что в свою очередь увеличивает разброс параметров магнитных головок. Целью изобретения является повышение точности и упрощение техпроцесса изготовления блока магнитных головок. Поставленная цель достигается тем, что при изготовлении блока магнитных головок, включающем изготовление полюсных наконечников, прикрепление к их боковым граням разделительных износостойких пластин, соединение их с полусе дечниками, закрепление последних в немагнитных обоймах с образованием двух полублоков, механическую обработку полученных полубпоков по плоскости разъема и скрепление их через немагнитную прокладку рабочего зазора, полюсные наконечники изготовляют в виде цельной пластины, площадь которой равна площади соединения с двумя полусердечниками одновременно, а перед соединением оба полублока симметрично размещают на боковых гранях трапецеидальной призмы так, чтобы их поверхности соединения лолюсными. наконечниками лежали в плоскости, параллельной основанию призмы, и производят механическую обработку полублоков по поверхности соединения параллельно основанию призмы, затем соединяют полюсные наконечники с полусердечниками, разделяют полюсные наконечники на две части, снимают полученные полублоки с призмы и производят их механическую обработку по плоскости разъема, при этом обработку одного из полублоков осуществляют до образования площадок на полюсных наконечниках, щирина которых больше заданной глубины рабочего зазора на величину технологического припуска на обработку по рабочей поверхности блока, а обработку второго полублока осуществляют до образования площадок, ширина которых больше ширины площадок полюсных наконечников первого полублока на величину погрешности стыковки полублоков по плоскости разъема. 84 На фиг, 1 приведена схема установки обойм с полусердечниками на трапецеидальной призме; на фиг. 2 - полублоки, полученные после разрезки пластины полюсных наконечников; на фиг. 3 - схема обработки блока магнитных головок по рабочей поверхности; на фиг. 4 - узел I на фиг. 3. Блок магнитных головок по предлагаемому способу изготавливают в следующей последовательности. В пазах 1 (фиг. 1), выполненных в немагнитных обоймах 2, устанавливают магнитомягкие сердечники 3 с расположенными на них обмотками 4. При этом высоту к1 полусердечников 3 со стороны передней поверхности стыка 5 задают меньшей (на 0,3-О,5 мм), чем их высоту Б в области дополнительного зазора. Полусердечники 3 закрепляют таким образом, чтобы их передняя поверхность стыка 5 была на одном уровне с лицевой поверхностью 6 обоймы 2. Далее, полученные узлы 7 попарно симметрично друг относительно друга закрепляют, например, винтами на боковых гранях 8 трапецеидальной призмы 9 таким образом, чтобы передние поверхности стыка 5 полусердечников 3 лежали в одной плоскости, параллельной основанию 10 призмы 9, После этого названные поверхности 5 и 6 тщательно обрабатывают, снимая с них часть технологического припуска. Затем изготавливают полюсные наконечники 11 (фиг. 1) из износостойкого магнитомягкого материала, например сендаста. При этом их изготавливают в виде пластины, длину которой выбирают таким образом, чтобы она могла перекрыть одновременно каждую пару смежно расположенных на призме 9 полусердечников 3 по передней поверхности стыка 5. К боковым граням 12 данной пластины прикрепляют pai3делительные пластины 13, выполненные из износостойкого материала, после чего ее обрабатьюают по плоскости стыка 14. Затем пластину полюсных наконечников прикрепляют к полусердечникам 3, совмещая их поверхности стыка 5 и 14. После этого производят разрезку пластины полюсных наконечников на две части по плоскости симметрии призмь 9 и полученные полублоки 15 и 16 (фиг. 2) снимают с боковых граней 8 призмы 9. Затем производят точную обработку полублоков 15 и 16 по плоскости разъема 17. При этом обработку одного из полублоков, например 15 (фиг. 2 и 3), осушествляют до образования на полюсных наконечниках 11 площадок 18, ширина которых а больше заданной глубины рабочего зазора -Ь магнитной головки на величину технологического припуска Ift на точную обработку по рабочей поверхности (на 0,05-0,06 мм). Обработку другого полублока 16 осуществляют до образования на полюсных .наконечниках площадок 19, щисина Ь ко ч торых больше ширины площадок полюсных наконечников полублока 15 на величину погрешности стыковки ки полублоков по плоскости разъема (на 0,ОЗ0,05 мм). Далее проводят скрепление полублоков 15 и 16 через немагнитную прокладку рабочих зазоров 2О, При этом добиваются, чтобы площадки 18 полюсных наконечников полублока 15 были перекрыты площадками 19 полюсных наконечниковполублока 16. Затем полученный блок магнитных головок размещают во внешнем магнитомягком экране 21 (фиг. 3). После этого производят обработку блока магнитных головок по рабочей поверхности 22, при этом контроль величины снимаемого технологического припуска р производят визуально по величине уменьшения расстояния у между обрабатьшаемыми полюсными наконечниками магнитных головок блока После уменьщения расстояния Г До нуля осуществляют точную обработку блока магнитных головок по рабочей поверхности, снимая при этом технологический припуск VI, как уже указывалось, равный 0,05-0,06 мм. Этим самым достигается высокая точность получения глубины рабочих зазоров магнитных голово в блоке. Изготовление полюсных наконечников для каждой головки блока в виде цел1 ной пластины с последующим разделение позволяет значительно упростить трудоемкий процесс их производства, так как количество заготовок, к которым пред-ьявляются очень высокие требования по точности и чистоте обработки, сокращается вдвое. Прикрепление пластин полюс ных наконечников к полусердечникам, передние поверхности стыка которых расположены в единой плоскости, параллельной основанию трапецеидальной приз мы , позволяет обеспечить высокую точность стыковки полусердечников через немагнитную прокладку рабочих зазоров при скреплении полублоков в блок. Прикрепление к боковым граням полюсных наконечников разделительных износостой ких пластин позволяет избежать скалывания кромок полюсных наконечников при обработке блока магнитных головок по рабочей поверхности, а также увеличивает прочность скрепления полюсных наконечников с передней поверхностью стыка полусердечников. Формула изобретения Способ изготовления блока магнитных , головок, включающий изготовление полюсных наконечников, прикрепление к боковым граням разделительных износостойких пластин, соединение их с полусердечниками,- закрепление последних в немагнитных обоймах с образованием двух полублоков, механическую обработку полученных полублоков по плоскости разтгема и скрепление их через немагнитную прокладку рабочего зазора, о т л и ч а - . ю щ и и с я тем, что, с целью повышения точности совмещения полусердечников и упрощение технологического процесса изготовления блока, полюсные наконечники изготовляют в виде цельной пластины, площадь которой равна площади соединения с двумя полусердечниками одновременно, а перед соединением оба полублока симметрично размещают на боковых гранях трапецеидальной призмы так, чтобы их поверхности соединения с полюсными наконечниками лежали в плоскости, параллельной основанию призмы, и производят механическую обработку полублоков по поверхности соединения параллельно основанию призмы, затем со-, единяют полюсные наконечники с полусердечниками, разделяют полюсные «наконечники на две части, снимают полученные полублоки с призмы и производят их механическую обработку по плоскости разъема, при этом обработку одного из полублоков осуществл$пот до образования площадок на полюсных наконечниках, ширина которых больше заданной глубины рабочего зазора на величину технологического припуска на обработку по рабочей поверхности блока, а обработку второго полублока осуществляют до образования площадок, ширина которых больше ширины площадок полюсных наконечников первого полублока на величину погрешности стыковки полублоков по плоскости разъема. Источники информации, принятые во внимание при экспертизе 1.Патент Японии N 52-25724, кл. 102 Е 50, 09.07.77. 2.Патент США № 4194227, Ил. 360-122, 18.03.80 (прототип)

Г

10

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления блока магнитных головок | 1980 |

|

SU932539A1 |

| Способ изготовления блока магнитных головок | 1983 |

|

SU1134958A1 |

| Способ изготовления блока износостойких магнитных головок | 1983 |

|

SU1094057A1 |

| Способ изготовления магнитных головок | 1981 |

|

SU966733A1 |

| Способ изготовления магнитной головки | 1990 |

|

SU1728883A1 |

| Блок магнитных головок | 1981 |

|

SU999096A1 |

| Двухдорожечный блок магнитных головок | 1982 |

|

SU1081655A1 |

| Блок магнитных головок и способ его изготовления | 1989 |

|

SU1638722A1 |

| Блок магнитных головок | 1981 |

|

SU995116A1 |

| Блок магнитных головок | 1983 |

|

SU1144140A1 |

Авторы

Даты

1982-10-23—Публикация

1981-04-10—Подача