(54) УСТРОЙСТВО ДЛЯ ШТАМПОВКИ КОРОНОК

| название | год | авторы | номер документа |

|---|---|---|---|

| ГИДРОДИНАМИЧЕСКИЙ ПРЕСС | 1998 |

|

RU2138224C1 |

| РОТОРНО-ПОРШНЕВОЙ ДВИГАТЕЛЬ ВНУТРЕННЕГО СГОРАНИЯ С РЕГУЛИРУЕМОЙ МОЩНОСТЬЮ "СОКОЛ" | 2000 |

|

RU2230911C2 |

| Прибор для определения крутки пряжи | 1961 |

|

SU139860A1 |

| ЛЕСОПОСАДОЧНАЯ МАШИНА | 2003 |

|

RU2262221C2 |

| Ускоритель железнодорожных вагонов | 1984 |

|

SU1253865A1 |

| Устройство для определения адгезии покрытий | 1989 |

|

SU1714471A1 |

| СЕЯЛКА | 1994 |

|

RU2064750C1 |

| ПЕРЕДАТОЧНОЕ УСТРОЙСТВО И ПРЕДНАЗНАЧЕННАЯ ДЛЯ НЕГО ПРИВОДНАЯ СИСТЕМА ДЛЯ МНОГОПОЗИЦИОННЫХ ПРЕССОВ С АВТОМАТИЧЕСКОЙ ПЕРЕДАЧЕЙ ОБРАБАТЫВАЕМЫХ ЗАГОТОВОК С ОДНОЙ ПОЗИЦИИ НА ДРУГУЮ | 1988 |

|

RU2020073C1 |

| ИЗМЕНЯЕМЫЙ КЛАПАННЫЙ ПРИВОД И ТРАНСПОРТНОЕ СРЕДСТВО С ТАКИМ КЛАПАННЫМ ПРИВОДОМ | 2016 |

|

RU2724811C2 |

| Колодочный тормоз нормально-замкнутого типа с автоматическим регулированием тормозного момента подъемно-транспортных машин | 1984 |

|

SU1171617A1 |

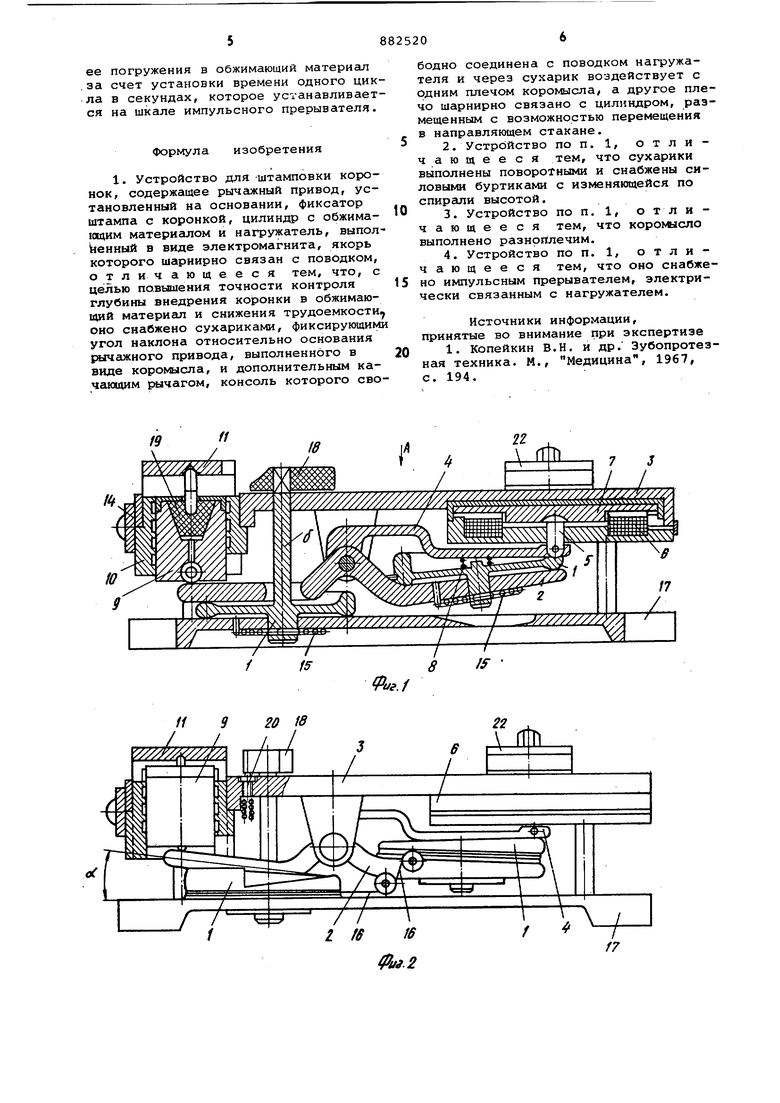

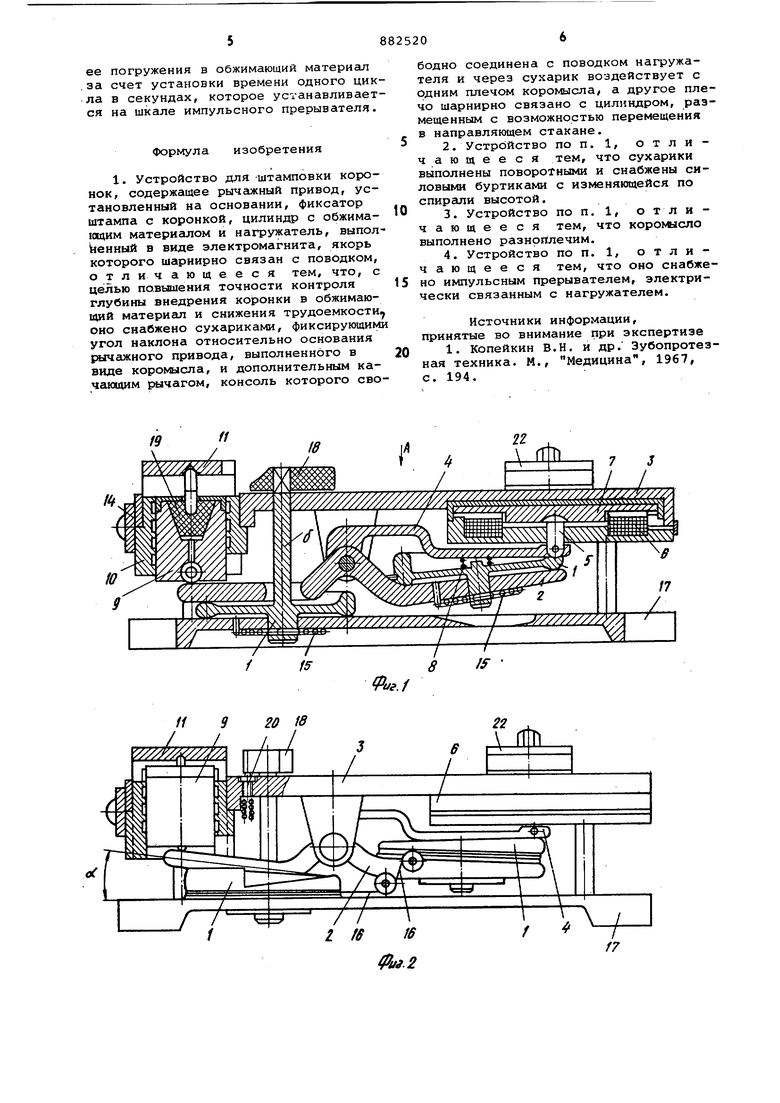

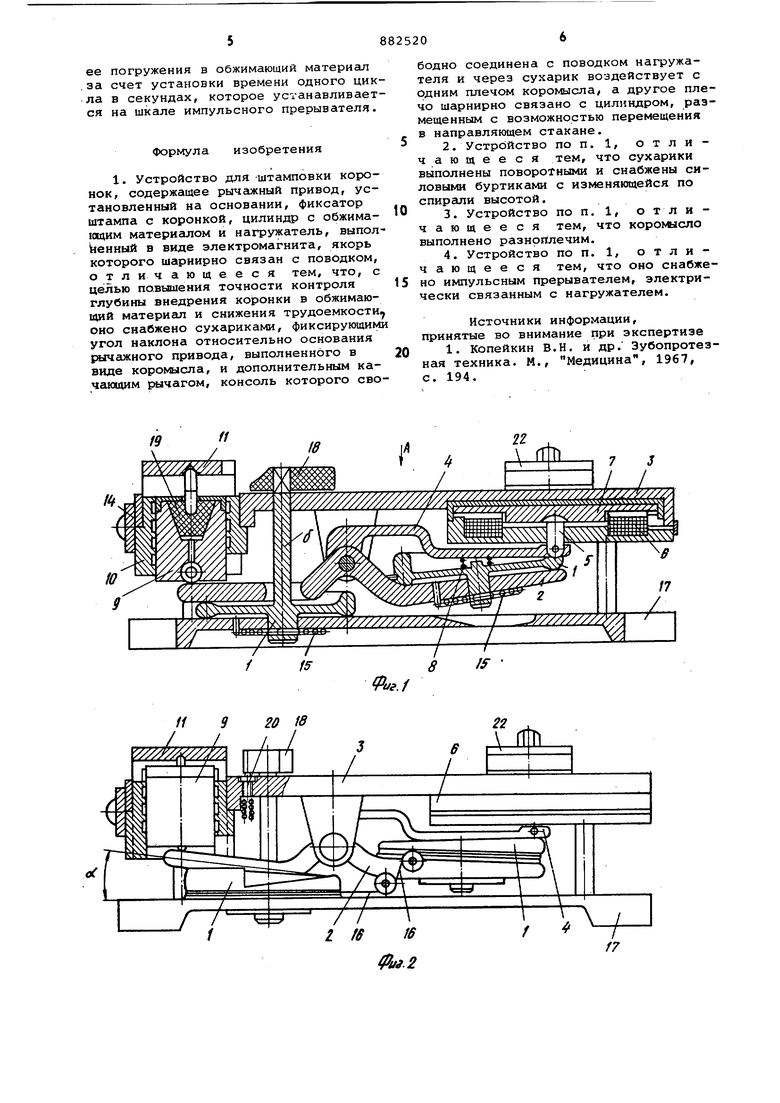

Изобретение относится к медицинской технике, а именно к зубопротезной технике, преимущественно для изготовления индивидуальных зубных коронок. Известно устройство для штамповки коронок, которое содержит рычажный привод, установленный на основании, фиксатор штампа с коронкой, цилиндр с отжимающим материалом и нагружател выполненный в виде электромагнита, якорь которого шарнирно связан с поводком l. Недостатком известного устройства является трудоемкость изготовления контрштампа, необходимого для изгото ления коронок. К изготовлению контрштс1мпа предъявляются повышенные требования по точности и плавности пере хода сопрягаемых поверхностей. Кроме того, устройство не обеспечивает необходимой точности контроля глубин внедрения коронки в обжимающий материал. Цель изобретения - повышение точности контроля глубины внедрения коронки в обжимающий материал и снижение трудоемкости. Поставленная цель достигается тем что устройство, содержащее рычажный привод, установленный на основании, фиксатор штампа с коронкой, цилиндр с обжиманидим материалом и нагружатель, выполненный в виде электромагнита, якорь которого шарнирно связан с поводком, снабжено сухариками, фиксирующими угол наклона относительно основания рычажного привода, выполненногов виде коромысла,и дополнительным качсиоцимся рычагом, консоль К9торого свободно соединена с поводком , нагружателя и через сухарик воздействует с одним плечом коромысла, а другое плечо шарнирно связано с цилиндром, размещенным с возможностью перемещения в направляющем стакане. При этом сухарики выполнены поворотными и,снабжены силовыми буртиками с изменяющейся по спирали высотой . При этом коромысло выполнено равноплечим. Кроме того, устройство снабжено импульсным прерывателем, электрически связанным с нагружателем. На фиг. 1 изображено устройство, вид сбоку, на фиг. 2 - то же, при развернутом на угол X рычажным приводом и смещенном в верхнее положе ние цилиндром на фиг. 3 - вид.А на фиг. 1, на фиг. 4 - сечение Б-Б на фиг. 3, на фиг. 5 - поворотный фиксатор в раскрытом положении, сечение Устройство содержит следящие сухарики 1, фиксирующие угол Л наклона коромысла 2, свободно смонтированного на основании 3, и дополнительный качающий рычаг 4 (фиг. 1-3). Консоль дополнительного качающего рычага 4 через следящий сухарик 1 воздействует на большое плечо коромысла 2 и шарнирно связана поводком 5 с нагружателем, например электромагнитом 6, якорь 7 которого свободно соединен с поводком 5 и заневолен в верхнем положении пружиной 8. Меньшее плечо коромысла 2 прижато следящим сухариком 1 к цилиндру 9, который установлен с возможностью перемещения в направляющем стакане 10, закрепленном на основании 3. Симметрично вертикальной оси цилиндра 9 на поворотном фиксаторе 11 (фиг. 4 и Б) закреплен штамп с заготовкой коронки 12. Поворотный фиксатор 11 стопорится на основании 3 про фильным пальцем 13, управляемым руко яткой 14. Следящие сухарики 1 выполнены в виде поворотных дисков, наруж ные буртики CL которых имеют плавно изменяющуюся высоту с величиной подъ ема, равной 1:10, и заневолены спиральными пружинами 15, которые стремятся развернуть следящие сухарики, т.е. изменить угол (. коромысла 2. Следящие сухарики 1 кинематически связаны между собой гибкой нитью 16. Один из следящих сухариков 1 шарнирно установлен в корпусе 17, на его оси сГ закреплена ручка 18 управления, с помощью которой по шкале в/ нанесенной на основание 3, устанавливается глубина внедрения штампа с коронкой 12 в обжимающий материал 19. Отсчет шкалы ведется от микровыключателя 20, при контакте которого с указателем ручки 18 управления происходит отключение микровыключате лем 20 электропитания электромагнита 6. Кроме того, в электрической це пи электромагнита 6 установлен микро выключатель 21, взаимодействующий с рукояткой 14, и прерыватель 22. Устройство работает следующим об разом. Зубопротезный техник разворотом профильного пальца 13 рукояткой 14 управления освобождает поворотный ф ксатор 11 и поднимает его (фиг. з) Л Устанавливает в захват штамп с ко ронкой 12. После этого поворотом руч ки 18 управления устанавливает в исходное положение следящие сухарики 1 и одновременно устанавливает по шкале 5 ее на необходимую глубину внедрения коронки 12 в обжимающий матери ал 19 (фиг. з). При этом коромысло 2 занимает исходное положение, а цилин 9 принимает нижнее положение в стака не 10 (фиг. 1, После этого поворотный фиксатор 11 возвращается в исходное положение, штамп с коронкой 12 входит в контакт с обжимающим материалом 19 и поворотом рукоятки 14 управления профильный палец 13 застопо ривает на основании 3 поворотный фиксатор 11, а микровыключатель 21 подключает электросхему электромагнита 6. Выполнение якоря 7 электромагнита б в виде плоского диска, а коромысла 2 равноплечим позволяет создать усилия на выталкивание цилиндра 9 из стакана 10 с силой 2000 кг. Перемещение якоря 7 составляет 1,5 мм, а электросхема электромагнита снабжена прерывателем 22, который обеспечивает циклическую работу электромагнита с частотой одного цикла в секунду (можно установить от 0,2 до 1,б), следовательно, полное время внедрения штампа с коронкой 12 в обжимагаций материал 19 на глубину 25 мм может быть отрегулировано (540 сек). Импульсный прерыватель 22 (модулятор, выполненный на полупроводниковых элементах, нашел широкое применение в промышленности в качестве системы управления, например в электрочасах. При каждом цикле усилие якоря 7 через поводок 5 передается на дополнительный качающий рычаг 4, который воздействует через буртик Л следящего сухарика 1 на длинное плечо коромысла 2, и разворачивает его на угол ol , другое короткое плечо коромысла 2 поднимает цилиндр 9 в стакане 10, а штамп с коронкой 12 внедряется в обжимающий материал 19 на величину Д,2 мм. При этом левый следящий сухарик 1 (фиг. 1 и 2) разворачивается по часовой стрелке и зафиксирует коромысло 2 в данном положении. При отключении прерывателем 22 электросхемы электромагнита 6 пружина 8 возвращает якорь 7 с дополнительным качающим рычагом 4 в верхнее, исходное положение, а правый следящий сухарик 1 (фиг. 1 и 2) разворачивается и выбирает зазор, образованный между качающим рычагом 4 и большим плечом коромысла 2, т.е. расклинивает их. Система подготовлена к следующему циклу. Циклы повторяются до момента контакта ручки 18 управления с микровыключателем 20. Устройство для штамповки индивидуальных коронок имеет небольшие габариты, удобно в эксплуатации, не требует специальных условий установки и работы с ним. Система привода может управлять процессом или в любое время приостановить его. Весь процесс подготовки привода нагружателя позволяет повысить точность контроля глубины внедрения коронки в обжимающий материал и выбрать оптимальную скорость ее погружения в обжимающий материсш .за счет установки времени одного цик ла в секундах, которое устанавливает ся на шкале импульсного прерывателя. Формула изобретения 1. Устройство для штамповки коронок, содержащее рычажный привод, установленный на основании, фиксатор штампа с коронкой, цилиндр с обжимающим матери гшом и нагружатель, выпол йенный в виде электромагнита, якорь которого шарнирно связан с поводком, отличающееся тем, что, с целью повышения точности контроля глубины внедрения коронки в обжимающий материал и снижения трудоемкостИ|у оно снабжено сухариками, фиксирующими угол наклона относительно основания рычажного привода, выполненного в виде коромысла, и дополнительным качгиощим рычагом, консоль которого свободно соединена с поводком нагружателя и через сухарик воздействует с одним плечом коромысла, а другое плечо шарнирно связано с цилиндром, размещенным с возможностью перемещения в направляющем стакане. 2.Устройство по п. 1, отличающееся тем, что сухарики выполнены поворотными и снабжены силовыми буртиками с изменяющейся по спирали высотой. 3.Устройство по п. отличающее ся тем, что коромысло выполнено разноплечим. 4.Устройство по п. 1, от личто оно снабжечающееся тем, но импульсным прерывателем, электрически связанным с нагружателем. Источники информации, принятые во внимание при экспертизе 1. Копейкин В.Н. и др. Зубопротезная техника. М., Медицина, 1967, с. 194.

ВйЭ/

iii./i

fpui.f

Авторы

Даты

1981-11-23—Публикация

1980-03-13—Подача