Изобретение относится к способам противокоррозионной защиты и может быть использовано при эксплуатации атомных реакторов, МГД-генераторов, газотурбинных установок открытого цикла и другого энергетического оборудования, в котором теплоносителем является гелий, аргон или другие инертные газы. Известен способ снижения коррозионной активности инертных газов , включающий очистку их от углеродсоде жащих примесей Vj. Недостатком известного способа является необходимость сложной и тонкой очистки газа, что требует специального оборудования. В случае если парциальное давление очищенных газов превьппает 10 мкат, происходит коррозионное охрупчивание стали. Цель изобретения - предотвращение коррозионного охрупчивания стали. Поставленная цель достигается тем что очистку от углеродсодержащих примесей ведут до уровня 200-1000 мкат с последующим введением в газ кислорода до уровня 500-5000 мкат. Верхний уровень давления кислорода(5000 мкат)с коррозионной точки зрения не нуждается в ограничении. Однако с ростом концентрации кислор да радиационные свойства газа резко изменяются. Так, сечение захвата нейтронов гелием менее 0,001 барн, кислородом - около 1,5 барн, т.е. на три порядка вьше. Увеличение концентрации кислорода свыше 1 об.% (10 мкат при давлении 1 ат) начинает сказываться на ядерных характеристиках активной зоны и может ухудщать служебные характеристики ряда установок. Сущность способа заключается в следующем.. Загрязненный инертный газ многократно пропускают через адсорбер, содержащий насадку из цеолитов СаА, СаХ или других поглотителей углерод(содержащих примесей - СН, СНи, СО, COg и т.п. При этом парциальное давление примесей постепенно понижается. После того, как суммарное давление компонентом уменьшилось до уровня 200-1000 мкат, адсорбер отключают и в газ через натекатель вводят кислород до тех пор, пока его парциальное давление не превысит остаточное давление углеродсодержащих примесей в 2,5-5 раз..

При таком составе примесей атмосферы на поверхности конструкционных материалов сталей равновесная концентрация углерода не превьшает предела растворимости. В результате, насыщения металла углеродом не проис ходит, хрупкая карбидная фаза не образуется, структура и свойства материалов при эксплуатации сохраняют ся близкими к исходн1 1М или меняются в меньшей мере,.чем в теплоносителе исходного состава.

Равновесная концентрадия углерода в стали Ср (/РСОд, а парциальные давления СО и С02 которые устанавливаются в загрязненных инертных газах при рабочих температурах выше 500°С, связаны с исходным составом примесей и константой равновесия К/ реакции + соотношением

ра ,

соЧоГ о.,-с.:

где

( Inop); с S ()ii 2 )i;

ПИП- число атомов 0,С и Н

о вмолекулах примесей

с парциальным давлением Р.

Очистка от углеродсодерлсащих примесей не;а;остаточна для эффективного снижения равновесной концентрации углерода Ср в стали, так как остаточная концентрация примесей составля- ет 51СГ об.% и при давлений среды 1-20 ат Cv. остается на уровне 501000 мкат. Кроме того, удаление СО и COjj. сопровождается уменьшением 0

и окислительного потенциала среды. Поэтому для понижения Со до предела растворимости требуется добавка кислорода или водяного пара в количестве,

в несколько раз превышающем стехиометрическое.

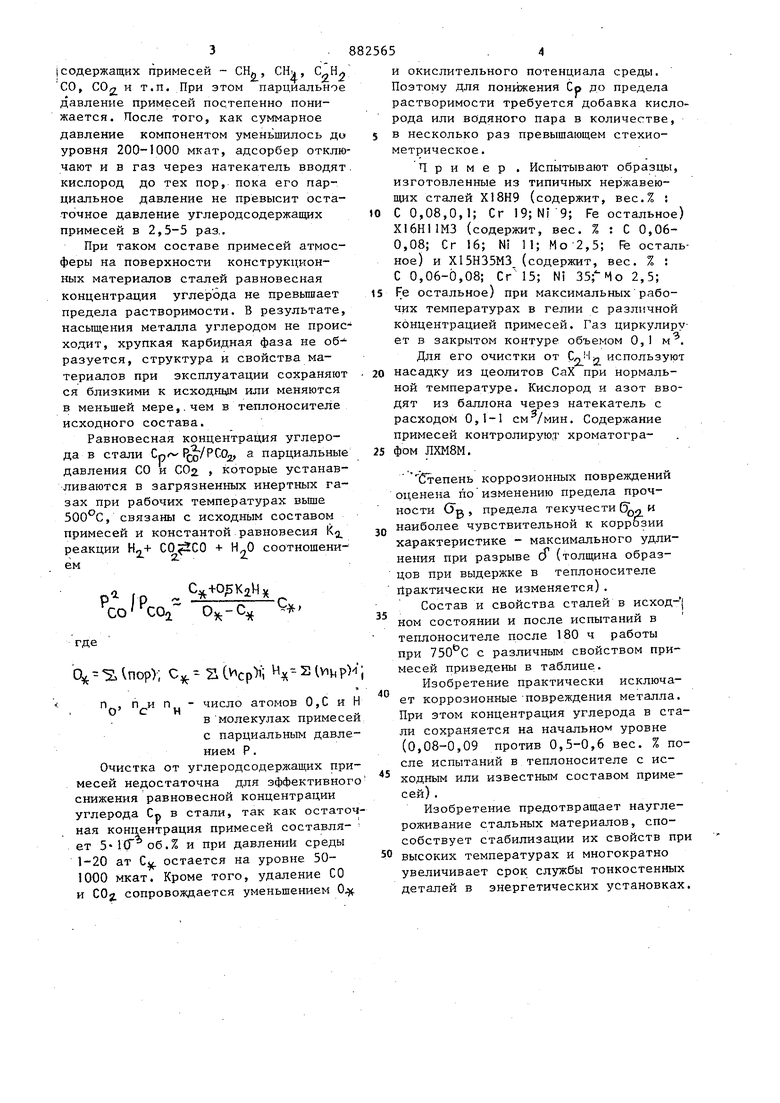

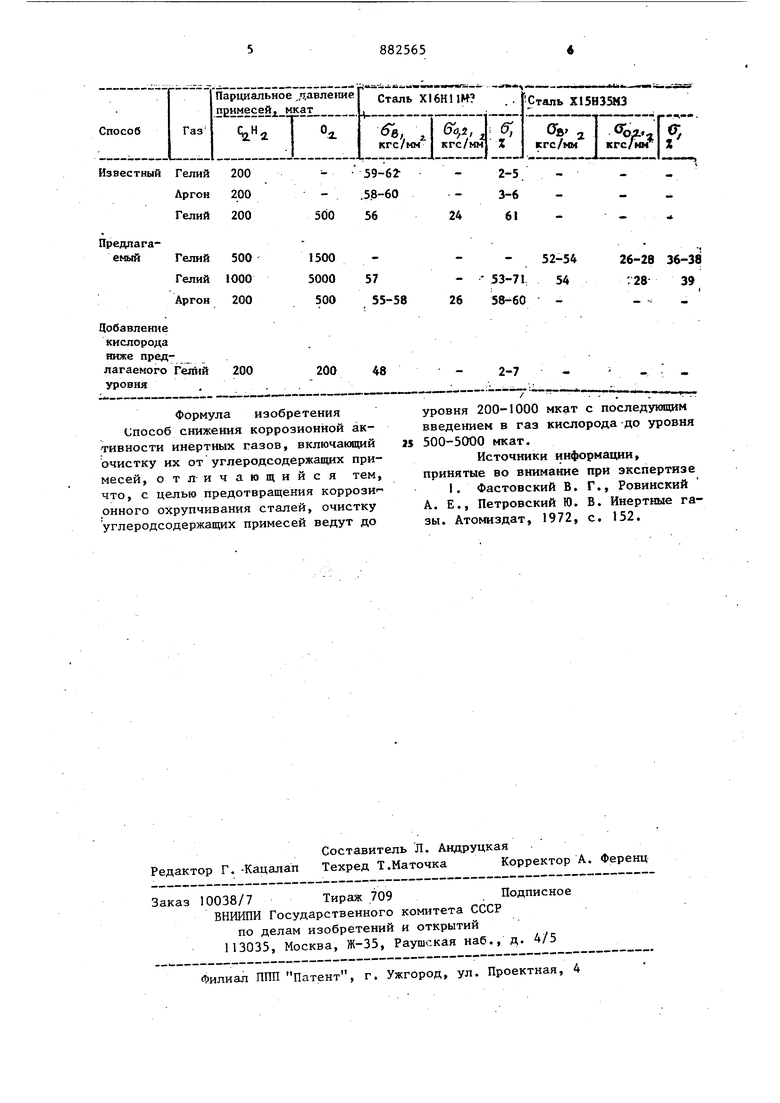

Пример . Испытывают образцы, изготовленные из типичных нержавеющих сталей Х18Н9 (содержит, вес.% ;

С 0,08,0,1; Сг 19;N 9; Fe остальное) Х16НПМЗ (содержит, вес. % : С 0,060,08; Сг 16; Ш 11; Мо 2,5; fe остальное) и Х15Н35МЗ (содержит, вес. % : С 0,06-0,08; Crl5; Ni 35; Mo 2,5;

5 Fe остальное) при максимальных рабочих температурах в гелии с различной концентрацией примесей. Газ циркулирует в закрытом контуре объемом О,1 м. Для его очистки от С2 1;2 используют

0 насадку из цеолитов СаХ при нормальной температуре. Кислород и азот вводят из баллона через натекатель с расходом 0,1-1 . Содержание примесей контролирую хроматографом ЛХМ8М.

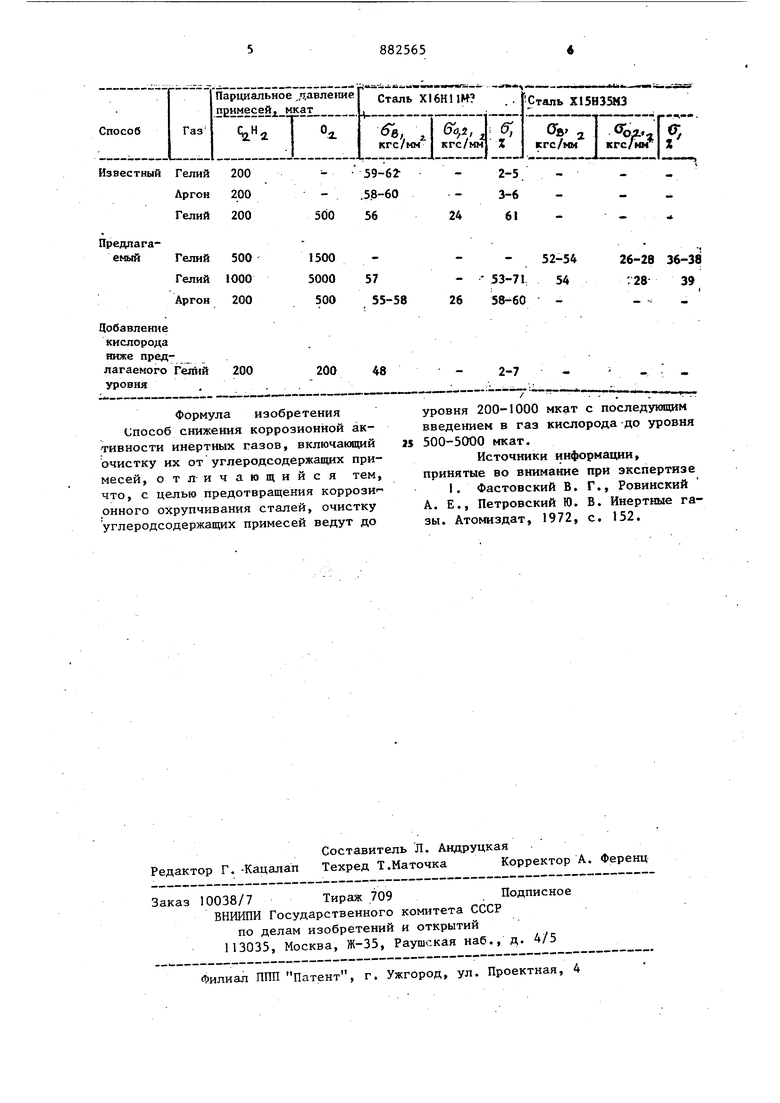

Степень коррозионных повреждений оценена поизменению предела прочности 0 , предела текучести р и (j наиболее чувствительной к коррозии характеристике - максимального удлинения при разрыве сГ (толщина образцов при выдержке в теплоносителе йрактически не изменяется). Состав и свойства сталей в исход-j ном состоянии и после испытаний в теплоносителе после 180 ч работы при с различным свойством примесей приведены в таблице.

Изобретение практически исключает коррозионныеповреждения металла. При этом концентрация углерода в стали сохраняется на начальном уровне (0,08-0,09 против 0,5-0,6 вес. % после испытаний в теплоносителе с исходным или известным составом примесей) .

Изобретение предотвращает науглероживание стальных материалов, способствует стабилизации их свойств при 50 высоких температурах и многократно увеличивает срок службы тонкостенных деталей в энергетических установках.

Формула изобретения Способ снижения коррозионной активности инертных газов, включаюпщй очистку их от углеродсодержащих примесей, отличающийся тем, что, с целью предотвращения коррози-онного охрупчивания сталей, очистку углеродсодержащих примесей ведут до

уровня 200-1000 мкат с последующим введением в газ кислорода до уровня 500-5000 мкат.

Источники информации, принятые во внимание при экспертизе I, Фастовский В. Г., Ровинский А, Е., Петровский Ю. В. Инертные газы. Атомиздат, 1972, с. 152.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ очистки инертных газов от углеводородных примесей | 1980 |

|

SU919024A1 |

| СПЛАВ НА ОСНОВЕ FeCrAl ДЛЯ АТОМНЫХ РЕАКТОРОВ СО СВИНЦОВЫМ ТЕПЛОНОСИТЕЛЕМ | 2021 |

|

RU2785220C1 |

| Установка очистки инертных газов | 2022 |

|

RU2788975C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЗАЩИТНО-ДЕКОРАТИВНЫХ ПОКРЫТИЙ | 1996 |

|

RU2100476C1 |

| Коррозионностойкий сплав, легированный скандием | 2022 |

|

RU2801911C1 |

| СПОСОБ ОЧИСТКИ ТРИФТОРИДА АЗОТА | 2007 |

|

RU2350552C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОНСТРУКТИВНЫХ ЭЛЕМЕНТОВ АКТИВНОЙ ЗОНЫ ВОДО-ВОДЯНОГО РЕАКТОРА НА МЕДЛЕННЫХ НЕЙТРОНАХ ИЗ МАЛОАКТИВИРУЕМОЙ ФЕРРИТНО-МАРТЕНСИТНОЙ СТАЛИ | 2009 |

|

RU2412255C1 |

| СПОСОБ ПОЛУЧЕНИЯ МОНОСИЛАНА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2013 |

|

RU2551511C1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ ГЕЛИЯ ИЗ ПРИРОДНОГО ГАЗА | 2011 |

|

RU2478569C1 |

| СПОСОБ ОЧИСТКИ ИНЕРТНЫХ ГАЗОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2010 |

|

RU2430770C1 |

Авторы

Даты

1981-11-23—Публикация

1979-12-03—Подача