Таким образом, измельчение вещества между валками, футерованными постоянным слоем того же измельченного весцества, исключает контакт вещества при измельчении с материалом поверхности валков, что сохраняет чистоту вещества.

В устройстве для реализации данного способа, состоящем из загрузочного бункера-дозатора, корпуса,измельчающих валков, разгрузочного бункера, рабочая поверхность валков выполнена в виде пазов типа ласточкин хвост, параллельных осям валков причем под каждым валком смонтирован уплотняющий ролик.

Кроме того внутренняя поверхность корпуса выполнена зубчатой.

Уплотняюише ролики обеспечивают получение постоянной толщины футерующего слоя. Внутренняя поверхность корпуса имеет рифления зубчатого профиля для удержания на ней части измельчаемого вещества,также выполняющех о роль защитного слоя , исключающег ког:такт измельчаемого вещества с материалом стенок корпуса и сохраняющего чистоту вещества.

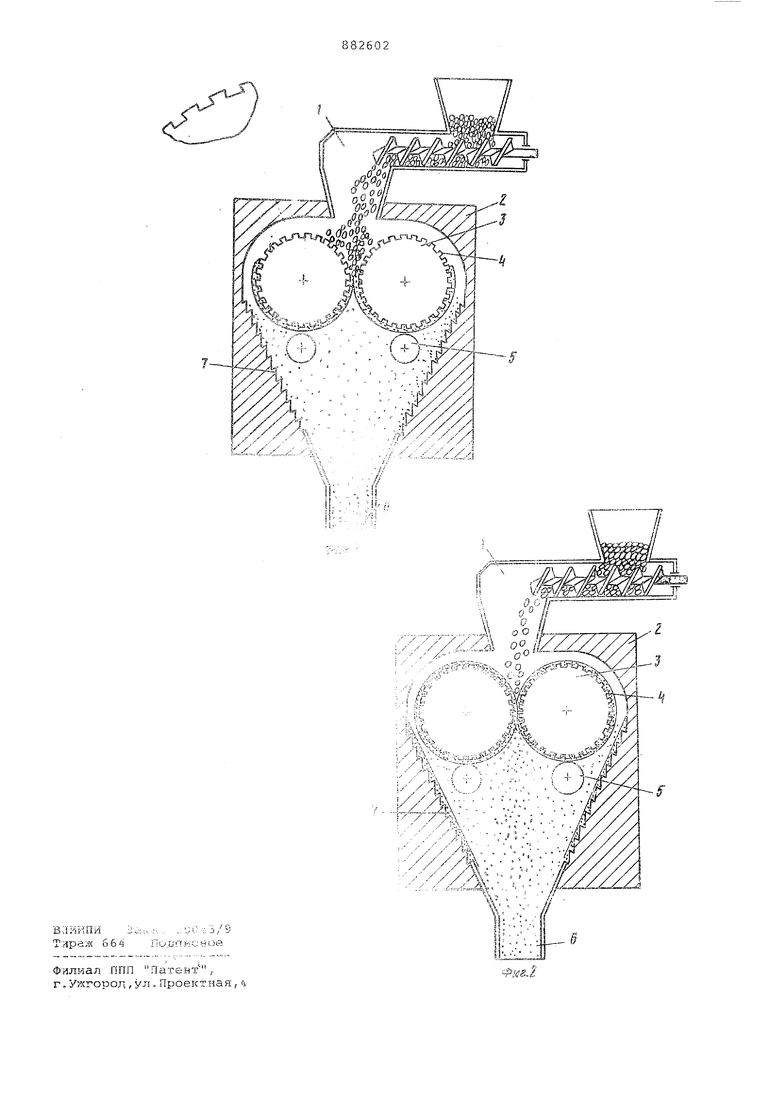

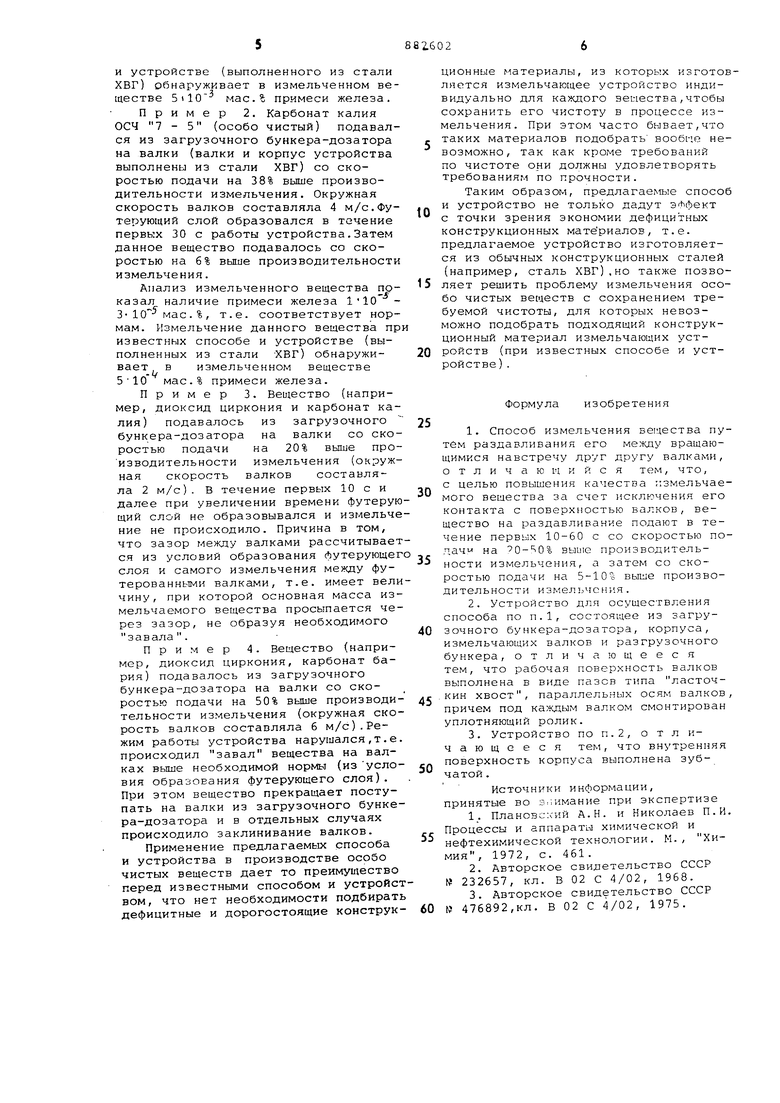

На фиг. 1 схематически изображен период образования футерующего слоя; на фиг. 2 - измельчение вещества раздавливанием между футерованными валками.

Устройство содерн(ит загрузочный буь кер-дозатор 1 , который крепится на верхней части корпуса 2. В центральной части корпуса установлены измельчающие валки 3 с фигурной поверхностью, выполненной в виде параллельных оси валков пазов 4 типа ласточкин хвост, под валками расположены уплотняющие ролики 5, в нижней части корпуса крепится разгрузочный е.ункер 6, а внутренняя поверхность ь:орпуса имеет рифли 7 зубчатого профиля.

Устройство работает следующим образом.

Измельчаемое вещество из загрузочного бункера-дозатора 1 подается в течение первых 10-60с со скоростью подачи на 20-50% выше производительности измельчения на валки 3. Так ка между валками имеется зазор, рассчитанный на появление футерующего слоя I.e. величина зазора на двойную толш.ину футерующего слоя больше величин зазора, рассчитанного по условиям измельчения то данные скорости подачи обеспечивают образование на валках завала. Наличие завала являегтся необходимым условием формирования футерующего слоя.

Таким образом, в этот момент вещество из массы завала начинает образовывать футерующий слой, т.е. раздавливатьсяи плотно запрессовываться под действием усилия валков в пазы 4 типа ласточкин хвосгт, профиль которых способствует удержанию футерующего слоя на валках. Толщина футерующего слоя поддерживается постоянной с помо1чью уплотняющих роликов 5, выполненных из инертного материала, который не лимитируется требованиями по твердости и прочности (например, фторопласт). Одновременно с этим часть вещества распыляется вращающимися валками на внутреннюю поверхность корпуса 2, которая имеет рифли 7 зубчатого профиля, и образует на ней также постоянный защитный слой. Таким образом, начальный момент (10-60 с) работы устройства является периодом образования футерующего слоя. В этот период измельчаемое вещество практически не поступает в разгрузочный бункер.

Затем вещество подается из загрузочного бункера-дозатора на валк со скоростью подачи на 5-10% выше пизводительности измельчения, т.е. начинается процесс измельчения, при котором вещество раздавливается между футерованными поверхностями валков и поступает в разгрузочный бункер. Скорость подачи на 5-10% выше производительности измельчения выбрана потому, что в процессе измельчения нижняя часть футерующего слоя разрушается и ее необходимо восполнять, чтобы иметь футерую иий слой постоянной величины. А это уже не влияет на сохранение чистоты вещ,ества при измельчении, но необходимо для поддержанил равномерности самог процесса измельчения.

Время начального периода (10GO с), скорости подачи (на 20-50% и на 5-10% выше производительности измельчения) выбраны потому, что в основе закладывается условие зависимости производительности измельчения от окружной скорости валков, которая на практике обычно берется в пределах 2-6 м/с.

Пример 1. Диоксид циркония ОСЧ 9-2 (особо чистый) подавался из загрузочного бункера-дозатора на валки (валки и корпус устройства выполнены из стали ХВГ) со скоростью подачи на 43% выше производительности измельчения. Окружная скорост валков составляла 5 м/с. Футерующий слой образовался в течение первых 20 с работы устройства. Затем данное вещество подавалось со скоростью подачи на 7% выше производительност измельчения, т.е. измельчение велос с таким превышением подачи.

Анализ измельченного вещества показал наличие примеси железа (одной из самых жестко ли 1итируемых примесей в особо чистых веществгис) 31СГ SilO мас.%, т.е. соответствие нормам. В то время как измельчение данного вещества при известных сяособе

и устройстве (выполненного из стали ХВГ) обнаруживает в измельченном веществе 5(10 мас.% примеси железа.

Пример 2. Карбонат калия ОСЧ 7 - 5 (особо чистый) подавался из загрузочного бункера-дозатора на валки (валки и корпус устройства выполнены из стали ХВГ) со скоростью подачи на 38% выше производительности измельчения. Окружная скорость валков составляла 4 м/с.Футерующий слой образовался в течение первых 30 с работы устройства.Затем данное вещество подавалось со скоростью на 6% выше производительности измельчения.

Анализ измельченного вещества показал наличие примеси железа 1-10 3-10 мас.%, т.е. соответствует нормам. Измельчение данного вещества пр известных способе и устройстве (выполненных из стали -ХЕТ) обнаруживает в измельченном веществе 5 10 мас.% примеси железа.

Пример 3. Вещество (например, диоксид циркония и карбонат калия) подавалось из загрузочного бункера-дозатора на валки со скоростью подачи на 20% выше производительности измельчения (окружная скорость валков составляла 2 м/с). В течение первых 10 с и далее при увеличении времени футерующий слой не образовывался и измельчение не происходило. Причина в том, что зазор между валками рассчитывается из условий образования футерующег слоя и самого измельчения между футерованными валками, т.е. имеет величину, при которой основная масса измельчаемого вещества просыпается через зазор, не образуя необходимого завала.

Пример 4. Вещество (например, диоксид циркония, карбонат бария) подавалось из загрузочного бункера-дозатора на валки со скоростью подачи на 50% выше производительности измельчения (окружная скорость валков составляла б м/с).Режим работы устройства нарушался,т.е. происходил завал вещества на валках выше необходимой нормьт (из уелоВИЯ образования футерующего слоя). При этом вещество прекращает поступать на валки из загрузочного бункера-дозатора и в отдельных случаях происходило заклинивание валков.

Применение предлагаемых способа и устройства в производстве особо чистых веществ дает то преимущество перед известными способом и устройством, что нет необходимости подбирать дефицитные и дорогостоящие конструкционные материалы, из которых изготоляется измельчающее устройство индивидуально для каждого веиества,чтобы сохранить его чистоту в процессе измельчения. При этом часто бывает,что таких материалов подобрать вообпе невозможно, так как кроме требований по чистоте они должны удовлетворять требованиям по прочности.

Таким образом, предлагаемые спосо и устройство не только дадут эффект с точки зрения экономии дефицитных конструкционных материалов, т.е. предлагаемое устройство изготовляется из обычных конструкционных сталей (например, сталь ХВГ),но также позволяет решить проблему измельчения особо чистых веществ с сохранением требуемой чистоты, для которых невозможно подобрать подходящий конструкционный материал измельчающих устройств (при известных способе и устройстве) .

Формула изобретения

1.Способ измельчения ве цества путем раздавливания его между вращающимися навстречу друг другу валками, отличающийся тем, что,

с целью повышения качества г.змельчаемого вещества за счет исключения его контакта с поверхностью валков, вещество на раздавливание подают в течение первых 10-60 с со скоростью подач на 0- 0% выше производительности измельчения, а затем со скоростью подачи на 5-10% выше производительности измельчения.

2.Устройство для осуществления способа по П.1, состоящее из загрузочного бункера-дозатора, корпуса, измельчающих валков и разгрузочного бункера, отличающееся тем, что рабочая поверхность валков выполнена в виде пазов типа ласточкин хвост, параллельных осям валков причем под каждым валком смонтирован уплотняющий ролик.

3.Устройство по п.2, отличающееся тем, что внутренняя поверхность корпуса выполнена зубчатой .

Источники информации, принятые во э гимание при экспертизе

1.Плановсхий А.Н. и Николаев П.И Процессы и аппараты химической и нефтехимической технологии. М., Химия, 1972, с. 461.

2.Авторское свидетельство СССР № 232657, кл. В 02 С 4/02, 1968.

3.Авторское свидетельство СССР 476892,кл. В 02 С 4/02, 1975.

| название | год | авторы | номер документа |

|---|---|---|---|

| Валковая мельница | 1982 |

|

SU1037946A1 |

| Валковая мельница | 1986 |

|

SU1368033A1 |

| МОБИЛЬНАЯ УСТАНОВКА ПРОИЗВОДСТВА ВЗРЫВЧАТЫХ ВЕЩЕСТВ (ВАРИАНТЫ) | 2008 |

|

RU2373172C1 |

| ГИРОСКОПИЧЕСКИЙ ИЗМЕЛЬЧИТЕЛЬ С ЦЕНТРАЛЬНОЙ ЗАГРУЗКОЙ ПОРОДЫ | 2009 |

|

RU2429912C2 |

| Измельчитель хрупких материалов | 1990 |

|

SU1763006A1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ БЕТОННОЙ СМЕСИ | 1991 |

|

RU2060981C1 |

| Устройство для измельчения кости | 1989 |

|

SU1722372A1 |

| СПОСОБ ИЗМЕЛЬЧЕНИЯ МАТЕРИАЛА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2004 |

|

RU2345838C2 |

| ГОРИЗОНТАЛЬНАЯ ВАЛКОВАЯ МЕЛЬНИЦА | 2012 |

|

RU2497594C1 |

| КАТКОВО-ТАРЕЛЬЧАТАЯ МЕЛЬНИЦА | 2009 |

|

RU2395343C1 |

Авторы

Даты

1981-11-23—Публикация

1980-02-04—Подача