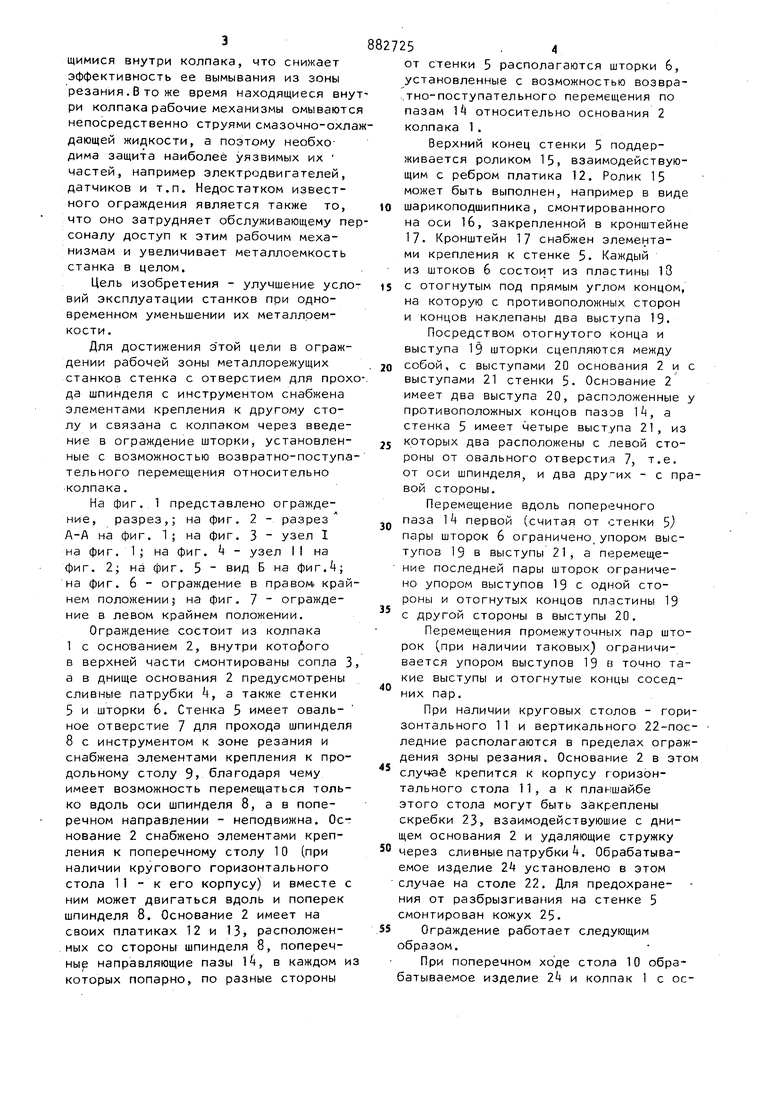

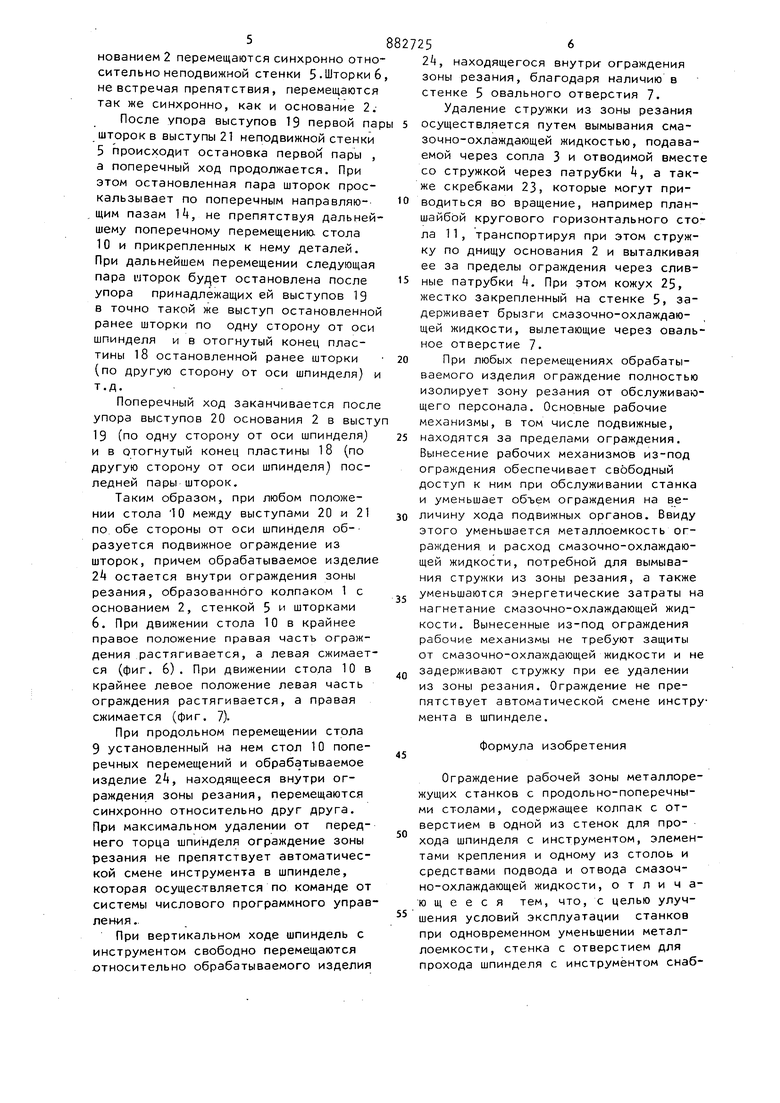

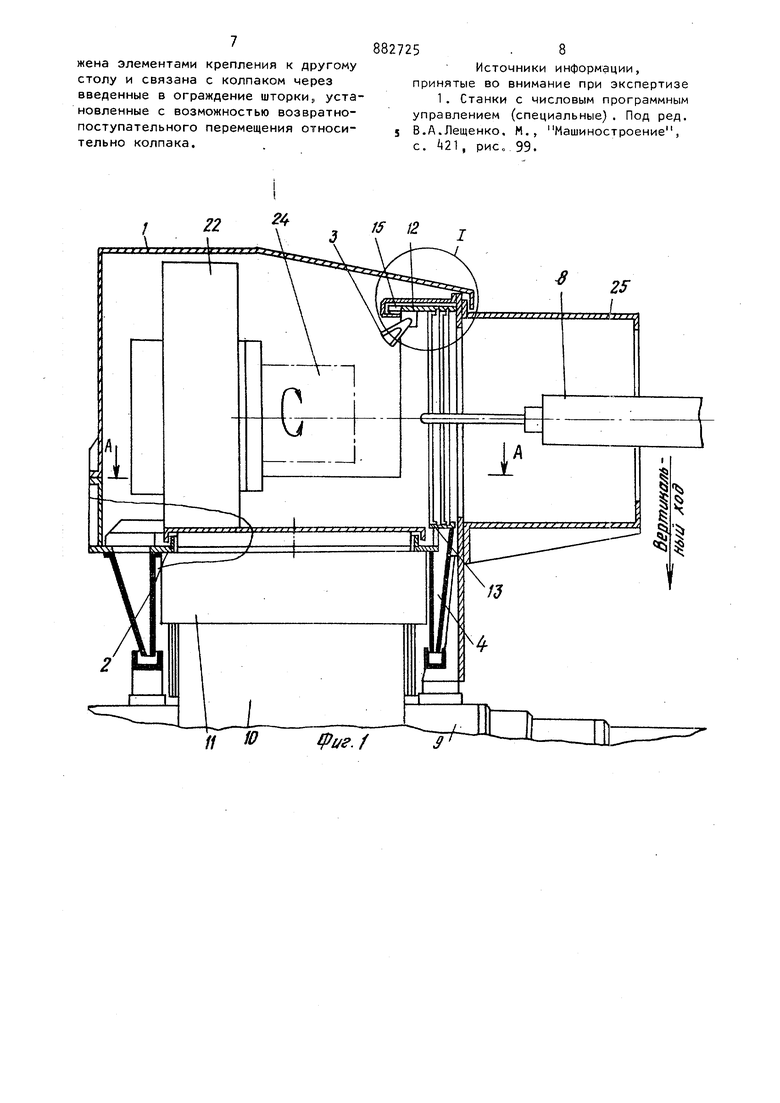

С5) ОГРАЖДЕНИЕ РАБОЧЕЙ ЗОНЫ МЕТАЛЛОРЕЖУЩИХ Изобретение относится к станкостроению, в частности к устр ойствам для ограничения зоны резания металлорежущих станков с продольно-попер ными столами, и может применяться, например, в многооперационных станках с числовым программным управлен ем и автоматической сменой инструмента. Известно ограждение рабочей зоны металлорежущих станков, выполненное в виде колпака, в одной из стенок которого имеется овальное от верстие для прохода шпинделя с инструментом к зоне резания. В верхней части колпака установлены сопла для подвода смавочно-охлаждающей жидкости (СОЖ, а в его основании предусмотрены сливные патрубки для отвода СОЖ вместе со стружкой. Колпак снабжен элементами крепления к одному, из соплов. Поперечные и круговые перемещения рабочих столов происходят внутри колпака 1 . СТАНКОВ Ограждение практически полностью изолирует зону резания от обслуживающего персонала. Ограждение не требует обслуживания во время резания, а удаление стружки осуществляется через сливные патрубки путем вымывания смазочно-охлаждающей жидкостью. Однако в заключенный внутри колпака объем входит не только зона резания, но и некоторые из рабочих механизмов станка - стол поперечных перемещений,.защита поперечных направляющих, стол круговых перемещений. Указанные механизмы подвижны, а поэтому увеличивают объем колпака на величину собственных перемещений, что является недостатком ограждения. Ввиду этого для вымывания стружки потребуется большой расход смазывающе-охлаждающей Ж1(1дкости, т.е. необходимо иметь насосную станцию специального назначения. Удаляемая стружка при своем движении задерживается рабочими механизмами, находящимися внутри колпака, что снижает эффективность ее вымывания из зоны резания.В то же время находящиеся вн ри колпака рабочие механизмы омывают непосредственно струями смазочно-охл дающей жидкости, а поэтому необходима защита наиболее уязвимых их частей, например электродвигателей, датчиков и т.п. Недостатком известного ограждения является также то, что оно затрудняет обслуживающему п соналу доступ к этим рабочим механизмам и увеличивает металлоемкость станка в целом. Цель изобретения - улучшение усл вий эксплуатации станков при одновременном уменьшении их металлоемкости. Для достижения этой цели в ограж дении рабочей зоны металлорежущих станков стенка с отверстием для про да шпинделя с инструментом снабжена элементами крепления к другому столу и связана с колпаком через введе ние в ограждение шторки, установлен ные с возможностью возвратно-поступ тельного перемещения относительно колпака. На фиг..1 представлено ограждение, разрез,; на фиг. 2 - разрез А-А на фиг. 1; на фиг. 3 - узел I на фиг. 1 ; на фиг. 4 - узел I I на фиг. 2; на фиг. 5 - вид Б на фиг.4; на фиг. 6 - ограждение в право/л кра нем положении; на фиг. 7 - ограждение в левом крайнем положении. Ограждение состоит из колпака 1 с основанием 2, внутри кото|5ого в верхней части смонтированы сопла а в днище основания 2 предусмотрены сливные патрубки 4, а также стенки 5 и шторки 6. Стенка 5 имеет овальное отверстие 7 для прохода шпиндел 8 с инструментом к зоне резания и снабжена элементами крепления к про дольному столу 9, благодаря чему имеет возможность перемещаться толь ко вдоль оси шпинделя 8, а в поперечном направлении - неподвижна. Ос нование 2 снабжено элементами крепления к поперечному столу 10 (при наличии кругового горизонтального стола 11 - к его корпусу) и вместе ним может двигаться вдоль и поперек шпинделя 8. Основание 2 имеет на своих платиках 12 и 13, расположенных со стороны шпинделя 8, поперечныр направляющие пазы l4, в каждом которых попарно, по разные стороны 5 . 4 от стенки 5 располагаются шторки 6, установленные с возможностью возвра,тно-поступательного перемещения по пазам 1 относительно основания 2 колпака 1. Верхний конец стенки 5 поддерживается роликом 15, взаимодействующим с ребром платика 12. Ролик 15 может быть выполнен, например в виде шарикоподшипника, смонтированного на оси 16, закрепленной в кронштейне 17. Кронштейн 17 снабжен элементами крепления к стенке 5. Каждый из штоков 6 состоит из пластины 18 с отогнутым под прямым углом концом, на которую с противоположных сторон и концов наклепаны два выступа 19. Посредством отогнутого конца и выступа 19 шторки сцепляются между собой, с выступами 20 основания 2 и с выступами 21 стенки 5. Основание 2 имеет два выступа 20, расположенные у противоположных концов пазов 14, а стенка 5 имеет четыре выступа 21, из которых два расположены с левой стороны от овального отверстия 7, т.е. от оси шпинделя, и два других - с правой стороны. Перемещение вдоль поперечного паза 1 первой (считая от стенки 5J пары шторок 6 ограничено,упором выступов 19 в выступы 21, а перемещение последней пары шторок ограничено упором выступов 19 с одной стороны и отогнутых концов пластины 19 с другой стороны в выступы 20. Перемещения промежуточных пар шторок при наличии таковых) ограничивается упором выступов 19 в точно такие выступы и отогнутые концы соседних Пар. При наличии круговых столов - горизонтального 11 и вертикального 22-последние располагаются в пределах ограждения зоны резания. Основание 2 в этом случае крепится к корпусу горизонтального стола 11, а к планшайбе этого стола могут быть закреплены скребки 23, взаимодействующие с днищем основания 2 и удаляющие стружку через сливные патрубкиt. Обрабатываемое изделие установлено в этом случае на столе 22. Для предохранения от разбрызгивания на стенке 5 смонтирован кожух 25. Ограждение работает следующим образом. При поперечном ходе стола 10 обраатываемое изделие 2k и колпак 1 с основанием 2 перемещаются синхронно отно сительно неподвижной стенки 5-Шторки не встречая препятствия, перемещаются так же синхронно, как и основание 2. После упора выступов 19 первой па шторок в выступы 21 неподвижной стенки 5 происходит остановка первой пары , а поперечный ход продолжается. При этом остановленная пара шторок проскальзывает по поперечным направляю, щим пазам 14, не препятствуя дальней шему поперечному перемещению, стола 10 и прикрепленных к нему деталей. При дальнейшем перемещении следующая пара шторок остановлена после упора принадлежащих ей выступов 19 в точно такой же выступ остановленно ранее шторки по одну сторону от оси шпинделя и в отогнутый конец пластины 18 остановленной ранее шторки (по другую сторону от оси шпинделя) т.д. Поперечный ход заканчивается посл упора выступов 20 основания 2 в выст 19 (по одну сторону от оси шпинделя) и в отогнутый конец пластины 18 (по другую сторону от оси шпинделя) последней пары шторок. Таким образом, при любом положении стола 10 между выступами 20 и 21 по. обе стороны от оси шпинделя об-разуется подвижное ограждение из шторок, причем обрабатываемое изделие 24 остается внутри ограждения зоны резания, образованного колпаком 1 с основанием 2, стенкой 5 и шторками 6. При движении стола 10 в крайнее правое положение правая часть ограждения .растягивается, а левая сжимается (фиг. 6). При движении стола 10 в крайнее левое положение левая часть ограждения растягивается, а правая сжимается (фиг. 7). При продольном перемещении стола 9 установленный на нем стол 10 поперечных перемещений и обрабатываемое изделие 24, находящееся внутри ограждения зоны резания, перемещаются синхронно относительно друг друга. При максимальном удалении от переднего торца шпинделя ограждение зоны резания не препятствует автоматической смене инструмента в шпинделе, которая осуществляется по команде от системы числового программного управ ления.. При вертикальном ходе шпиндель с инструментом свободно перемещаются относительно обрабатываемого изделия 5 24, находящегося внутри- ограждения зоны резания, благодаря наличию в стенке 5 овального отверстия 1, Удаление стружки из зоны резания осуществляется путем вымывания смазочно-охлаждающей жидкостью, подаваемой через сопла 3 и отводимой вместе со стружкой через патрубки 4, а также скребками 23, которые могут приводиться во вращение, например планшайбой кругового горизонтального стола 11, транспортируя при этом стружку по днищу основания 2 и выталкивая ее за пределы ограждения через сливные патрубки 4. При этом кожух 25, жестко закрепленный на стенке 5, задерживает брызги смазочно-охлаждающей жидкости, вылетающие через овальное отверстие 7. При любых перемещениях обрабатываемого изделия ограждение полностью изолирует зону резания от обслуживающего персонала. Основные рабочие механизмы, в том числе подвижные, находятся за пределами ограждения. Вынесение рабочих механизмов из-под ограждения обеспечивает свободный доступ к ним при обслуживании станка и уменьшает объем ограждения на величину хода подвижных органов. Ввиду этого уменьшается металлоемкость ограждения и расход смазочно-охлаждающей жидкости, потребной для вымывания стружки из зоны резания, а также уменьшаются энергетические затраты на нагнетание смазочно-охлаждающей жидкости. Вынесенные из-под ограждения рабочие механизмы не требуют защиты от смазочно-охлаждающей жидкости и не задерживают стружку при ее удалении из зоны резания. Ограждение не препятствует автоматической смене инструмента в шпинделе. Формула изобретения Ограждение рабочей зоны металлорежущих станков с продольно-поперечными столами, содержащее колпак с отверстием в одной из стенок для прохода шпинделя с инструментом, элементами крепления и одному из столоь и средствами подвода и отвода смазочно-охлаждающей жидкости, отличающееся тем, что, с целью улучшения условий эксплуатации станков при одновременном уменьшении металлоемкости, стенка с отверстием для прохода шпинделя с инструментом снабжена элементами крепления к другому столу и связана с колпаком через введенные в ограждение шторки, установленные с возможностью возвратнопоступательного перемещения относительно колпака.

Источники информации, принятые во внимание при экспертизе 1, Станки с числовым программным управлением (специальные). Под ред. В.А.Лещенко. М., Машиностроение, с. 21, рис. 99.

| название | год | авторы | номер документа |

|---|---|---|---|

| Ограждение зоны резания металлорежущего станка | 1975 |

|

SU552174A1 |

| СТАНОК МНОГОЦЕЛЕВОЙ С ЧИСЛОВЫМ ПРОГРАММНЫМ УПРАВЛЕНИЕМ, ЛАЗЕРНОЙ ОПТИЧЕСКОЙ ГОЛОВКОЙ И АВТОМАТИЧЕСКОЙ СМЕНОЙ ИНСТРУМЕНТА | 2010 |

|

RU2443534C2 |

| Токарный станок | 1980 |

|

SU917914A1 |

| Устройство для ограждения зоны обработки металлорежущего станка типа обрабатывающий центр со сменными столами-спутниками | 1987 |

|

SU1511061A1 |

| СВЕРЛО | 1995 |

|

RU2135332C1 |

| МНОГОЦЕЛЕВОЙ СТАНОК | 2014 |

|

RU2556180C1 |

| Многоцелевой станок | 1985 |

|

SU1296357A1 |

| УСТРОЙСТВО ДЛЯ ГЛУБОКОГО СВЕРЛЕНИЯ | 1999 |

|

RU2169642C2 |

| Ограждение зоны резания металлорежущего станка | 1980 |

|

SU876371A2 |

| УСТРОЙСТВО ДЛЯ ИМПУЛЬСНОГО ИГЛОФРЕЗЕРОВАНИЯ ПЛОСКОСТЕЙ | 2008 |

|

RU2367560C1 |

11 / i/e.f 15 12

fpuz.d

Ж noffcflfiymo -19

/

7 -/9

бидб

fu.

Авторы

Даты

1981-11-23—Публикация

1979-09-27—Подача