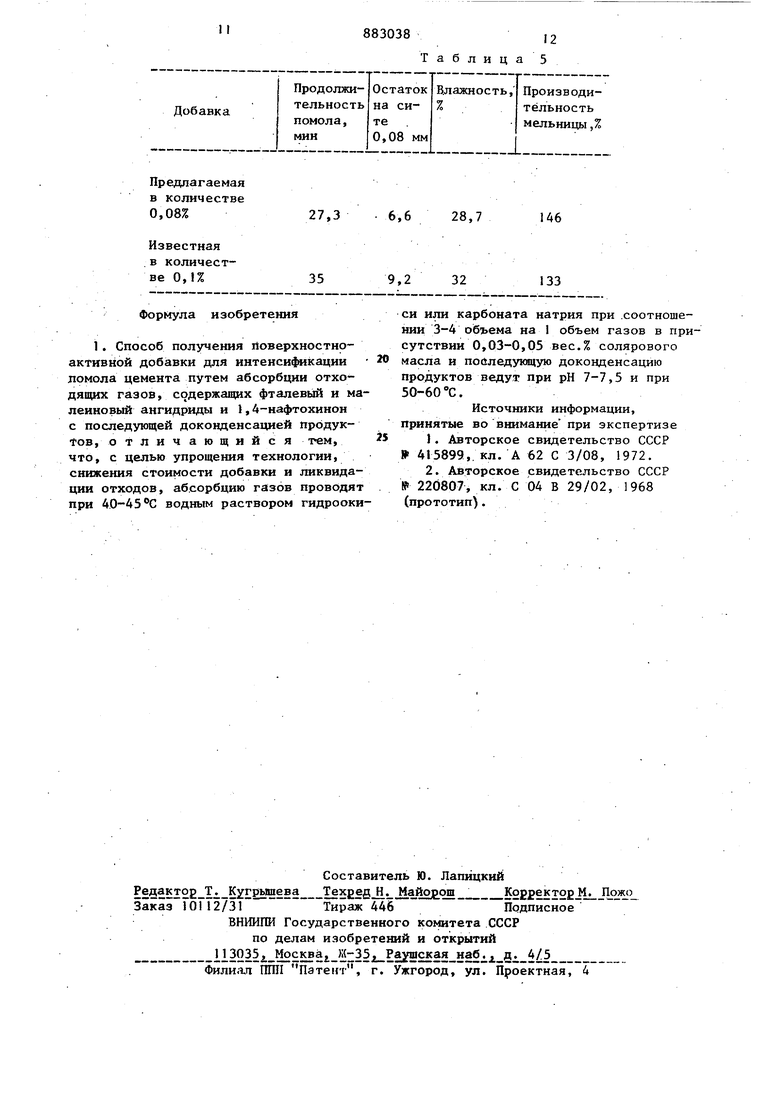

8 1,4-нафтохиноны, улавливаются в пенно аппарате с помощью абсорбента. В качестве абсорбента используют воду. По лученный насыщенный раствор фталевой и малеиновой кислот и 1,4-нафтохиноЯа, который плохо растворим в воде, отделяют на фильтре 1АК-6М,, После фильтрации раствор, малеиновой и фталевой кислот подвергают доконденсации с мочевиной при 85-95 С и получают продукт с поверхностно-активными свойствами 2j. Недостатки известного способа состоят в сложности аппаратурного оформ ления процесса (ценный аппарат, фильт ФПАК-бМ и т.д.) , Многостадийности, энергоемкости. Кроме того, при исполь зовании в качестве абсорбента воды большая часть 1,4-нафтохинона вследст вие его плохой растворимости и повышенной упругости паров не улавливаетс и попадает в атмосферу. Уловленная же часть 1,4-нафтохийона не используется по целевому назначению, а отфильтровывается на фйог1ьтре ФПАК-6М и в виде осадка сжигается на термопеуах. Это значительно усложняет технологический процесс, ухудшает культуру производст ва, увеличивает себестоимость единицы фталевого ангидрида. Все это в значительной степени снижает технико-экономические локазатели основного процесса. , Целью изобретения является .упрощение технологии процесса и ликвидация в отходах 1,4-нафтохинона. Указанная цель достигается тем, ЧТО; абсорбцию отходящих газов, содержащих фталевый и малёиновый ангидриды и 1,4-нафтохинона проводят при 40-45 С Водным раствором гидроокиси шш карбоната натрия при соотношении 3-4 объемй на 1 объем газов в присутствии 0,03-0,05 вес. % от реакционной массы соля)ового масла и последующую дЬконденсацию продуктов ведут при рН ,5 и при 50-60 с. Отходящ11е представляют собой отработанный воздух, объединенный кислородом и обогащенный двуокисью углерода и содержаний в своем составе 0,5-1 мг/л фталевого ангидрида, 0,8-1,3 мг/л малеинового ангидрида 0,6-1,5 мг/л 1,4 - нафтохинона. При окислении в стационарном слое катали тора из 1 т сырья образуется около 2500 м отходящих газов. Отходящие газы с температурой 75-80 С подаются вниз в скруббер, который сверху оро8шается 5-1 0%-ным раствором гидроокиси натрия или карбоната натрия. Температуру в скруббере поддерживают в пределах 40-50С, рН 7-7,5. В результате смесь продуктов можно подвергнуть конденсации при рН 7-7,5 и получить продукт основного поверхностно-активного вещества в количестве 15% от общей массы прореагировавших веществ. Контроль за прохождением реакций осуществляют по числу омыления, рН реакционной среды и сухому остатку. Использование гидроокиси или карбоната натрия в соотношении больше, чем 1:3 приводит к получению поверхностно-активной добавки с плохими поверхностными свойствами. Использование соотношения меньшего, чем 1:2 приводит к тому, что значительная часть 1,4-нафтохинона не улавливается и не вступает во взаимодействие с малеиновым и фталевым ангидридом. Это в значительной степени загрязняет окружающую атмосферу и снижает выход целевого продукта. П р яме р I. Отходящие газы, получающиеся в производстве фталевого ангидрида, содержащие 1 ,3 мг/л малеинового ангидрида, 1 мг/л 1,4-нафтохинона в количестве 4000 л/ч по линии подают вниз в опытный промышленный скруббер диаметром 400 мм и высотой 5000 мм. Сверху в скруббер дозировочным насо- сом подают 5%-иый раствор в количестве 3500 кг/ч и 2 кг/ч солярового масла. При этом объемное соотношение фталевый ангидрид: малёиновый ангидрид поддерживается в интервале 1:3. Температуру поддерживают в пределавс 40-45t. При этих условиях происхо- дит образование 1,4- нафтогидрохинона, его частичная полимеризация, взаимодействие с фталевым и малеиновым ангидридом. Реакционная масса из скруббера непрерывно отводится в реактор, где она доконденсируется с удалением воды при 50-60 С и давлении 150200 мм рт.ст. в течение 30 мин до сухого остатка 15% и числа омыления 150 мг КОН/Г. Получают 5000 кг/ч суспензии желrorieyporo цветл со следующими характеристиками::Содержание основного вещества 15% Число омыления 150 мг КОН/г рН 7,5, Полученный продукт используют в качестве поверхностно-активной добавки 5 88303 ШАД) в цементе. К цементной сырьевой смеси (потери при прокаливании Сп.п.п-.) 34,3%; 14; АЦО 3,5; FejOa 3,8%; СаО 43,0%, силикатный модуль. Н 1,8; глиноземный модуль Р 1,1, коэффици-J ент насыщения KH 0,92) добавляют 0,05% от массы полученной ПАД. Затем смесь усредняется и измельчается на лабор.аторной мельнице камерного типа. После этого закрытые пробы вьщержива- ют до начала загустевания шлама и ана-. лизируют. В табл. 1 приведены поверхностноактивные свойства добавки. Пример 2. Отходящие газы ана- логично примеру 1 подают в скруббер. Сверху скруббер орошают 7%-ным раствором гидроокиси натрия в количестве 2500 кг/ч и подают 1,5 кг/ч солярового масла. При этом соотношения фта-10 левого и малеинового ангидрида и раствора гидроокиси натрия поддерживается и составляет 1:4. Температуру в скруббере поддерживают в интервале 40-45 С, а рН 7-7,5. Снизу из скруббера реакционная маеса непрерывно отводится в реактор, где она доконденсируется с удалением воды при 50-60 С и давлении 100-200 мм рт.ст. в течение 45 мин до числа омьшенияМ 120 мг КОН/г. Получают 400 кг/ч суспензии буро-желтого цвета со следующими показателями: Содержание основного - вещества 12%js Число омыления 120 мг . КОН/г рН 7,5. . К цементной сырьевой шихте, акалогично примеру 1 добавляют 0,08% от40 массы ПАВ. Подготовку и анализ проб осуществляют по примеру 1. Получают продолжительность помола 27 мин остаток на сите 0,06 7,2%; влажность 30,5%; производительность4S мельницы 136%. , Пример 3. Отходящие газы производства фталевого ангидр1зда и содержащие в своем составе 1 мг/л фталевого ангидрида, 1,3 мг/л малеиновогоу ангидрида, 1,5 мг/л 1,4 -нафтохинона в количестве 3800 л/ч Подают в скруб.бер диаметром .400 мл и высотой 5000 мм. Сверху скруббер орошают 10%-ным раствором углекислого натрия в количестве 3300 кг/ч и 2,5 кг/ч солярового масла. Температуру поддерживают в пределах 40-45°С.-Полученная реакционная 8« масса из скруббера непрерывно отводиТся в реактор, снабженный паровой ру башкой и прямым холодильником. В. реакторе при 50-601 происходит конден-. сация полученных продуктов в течение 28 мин до числа омыления не менее 150 мг КОН/г с одновременным удале нием образующейся в процессе конденсации воды. По достижёшт заданного числа омыления, полученную суспензию подают в сборн11К-стандартизатор, из которого она загружается в автоцистерны и отправляется на цементный Получают 4700 кг/ч суспензии желто-бурого цвета со следующими характеристиками: : Содержание сухого остатка 15,6% Число омыления 150 мг КОН/г рН 7,6. Полученный продукт используют в качестве поверхностно-активной добавки в цементе. К цементной сырьевой смеси п.п.п. 34,3%, SiOj 14%; AljO, 3,5%; Fe-tOj 3,8%; СаО 43,0%, силикатный модуль Н 1,8; глиноземный модуль Р 1,1 ; коэффициент насыщения KH 0,) добавляют 0,07% от массы полученной ПАД. Затем смесь усредняется и измель чается на лабораторной мельнице камерного типа. После этого закрытые пробы выдеряшвают до начала загустевания шлама и анализируют по общепринятым методикам. Результаты приведены в табл. 2. при одинаковой подвижности сырьевого материала. Пример 4. Отходящие газы производства фталевого ангидрида, содержащие 0,5 мг/л фталевого ангидрида, 0,3 мг/л малеинового ангидрида и 0,6 мг/л 1,4-нафтохинона в количестве 3000 л/ч подают в скруббер, аналогичный примеру 3. Сверху скруббер ороща 5%-иым раствором гидроокиси натрия . в количестве 2800 кг/ч и 2,5 кг/ч солярового масла. При этом соотношение фталевого. и малеинового ангидридов и раствора гидроокиси натрия поддержива-ется и составляет 1:4. Температуру в скруббере поддерживают в интервале 40-45°С, а рН 7-7,5. Полученная реакционная масса из скруббера поступает в реактор, где конденсируется при 50-60 С в течение 1 ч до числа омыления не менее 130 мг КОН/г. По достижеНИИ заданного числа омыления полученную суспензию подают в сборник-стандартизатор. Получают 4200 кг/ч суспензии бурожелтого цвета со следуюищми характеристиками:Содержание сухого остатка 130 мг КОН/Г Число омыления 7,4. К цементной сырьевой шихте, аналогичной примеру 3, добавляют 0,1% от массы ПДЦ. Подготовку и анализ проб осуществляют аналогично примеру 1. Результаты испытаний представлены э табл. 3. Для наглядности в табл. 4 показаны поверхностно-активные свойства предл гаемой и известной добавок. Пример 5. Отходящие газы производства фталевого ангидрида и содержащие в своем составе 0,8 мг/л фталевого. ангидрида 1,1 мг/л малеино вого ангидрида, 0,7 мг/л 1,4-нафтохи нона в количестве 3500 л/ч подают в скруббер диаметром 400 мм и высотой 5000 мм. Сверху скруббер орошают 7%-ным раствором гидроокиси натрия в количестве 2600 к1/ч и 2,4 кг/ч со лярового масла. При этом соотношение фталевого и малеинового ангидрида и раствора гидроокиси натрия поддержив етс:я И составляет 1:3,5 об.%. Темпер туру в скруббере поддерживают в пределах 40-45°С, а рН 7-7,5. Полученная реакционная масса из скруббера поступает в реактор, где конденсируется при 50-60 С под вакуумом 0,7-0,8 ати (150-200 мм рт.ст. ост.) в течение 35 мин до числа, омыления 145 мг КОН/г. Получающиеся при концентрации пары конденсируются в прямом холодильнике и собираются в вакуум-приемнике, откуда направляются в процесс для орошения скруббера. В процессе конденсации получают 2000 кг/ч конденсата, содержащего 0,05% фталевой кислоты и 0,1% малеиновой кислоты. По достижении заданной степени конденсации вакуум снимают,, а полученную суспензию перекачивают в сборник-стандартизатор. Получают 4100 кг/ч суспензии буро-желтого цвета со следующими характеристиками: Содержание сухого остатка15,2% Число омыления 145 мг КОН/г рН7,5. К цементной сырьевой шахте, аналогичной примеру 3, добавляют 0,08% от массы полученной ПАД. Подготовку и анализ проб осуществляют аналогично примеру 1. Результаты испытаний представлены в табл. .

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ 1,4,4А,9А-ТЕТРАГИДРОАНТРАХИНОНА | 1995 |

|

RU2095341C1 |

| СПОСОБ ОЧИСТКИ ПРОМЫШЛЕННЫХ СТОЧНЫХ вод | 1973 |

|

SU367080A1 |

| СПОСОБ ДЕСУБЛИМАЦИИ ФТАЛЕВОГО АНГИДРИДА ИЗ ФТАЛОВОЗДУШНОЙ СМЕСИ | 1998 |

|

RU2138493C1 |

| СПОСОБ ВЫДЕЛЕНИЯ ФТАЛЕВОГО АНГИДРИДА | 1999 |

|

RU2177938C2 |

| Способ очистки газов от фталевого и малеинового ангидридов | 1979 |

|

SU791403A1 |

| СПОСОБ ПОЛУЧЕНИЯ 1,4-НАФТОХИНОНА ИЗ ОТХОДОВ ПРОИЗВОДСТВА ФТАЛЕВОГО АНГИДРИДА | 2004 |

|

RU2276131C1 |

| Способ получения железо-титановыхпигМЕНТОВ | 1979 |

|

SU802338A1 |

| Состав для пропитки бумаги | 1979 |

|

SU840072A1 |

| Способ получения клея | 1977 |

|

SU690054A1 |

| Способ получения модифицированных фенолформальдегидных смол новолачного типа | 1972 |

|

SU454225A1 |

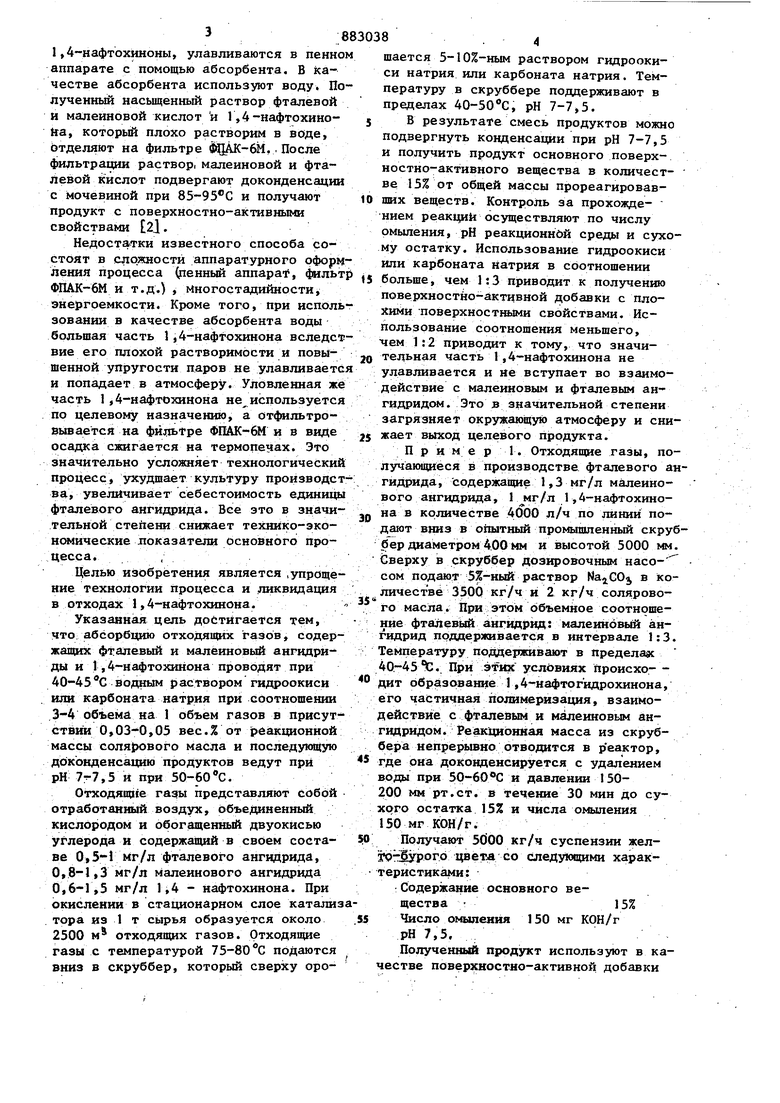

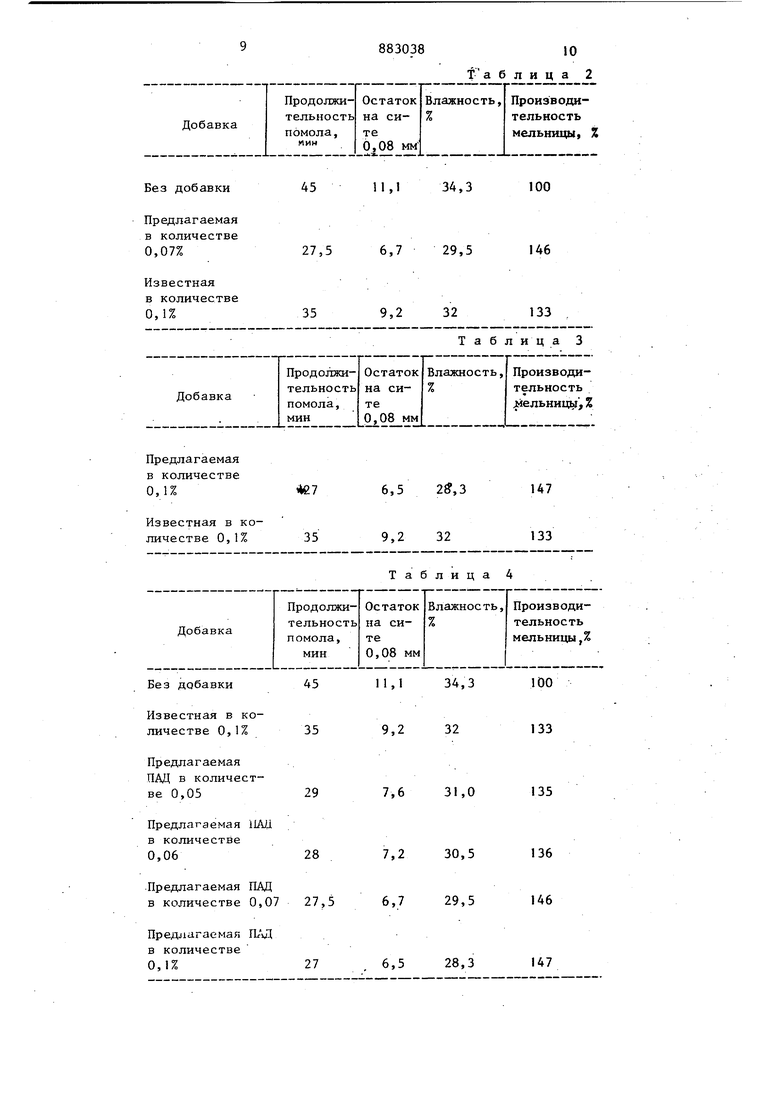

Без добавки

Предлагаемая в количестве 0,05%

Известная в количестве 0,1% 2 Таблица 1

34,3

100

31,0

135

133

45

27,5

35

Предлагаемая в количестве

88303810

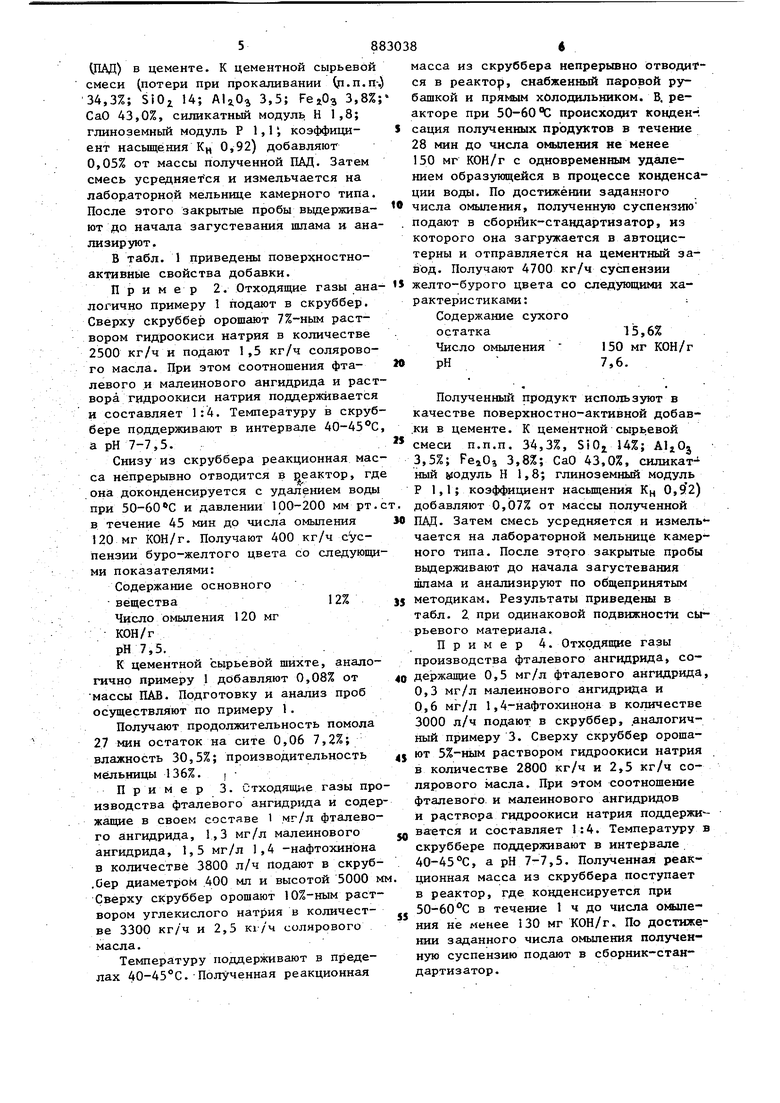

ta б л и ц а 2

11,134,3

100

6,729,5

146

32133 ,

Таблица 3

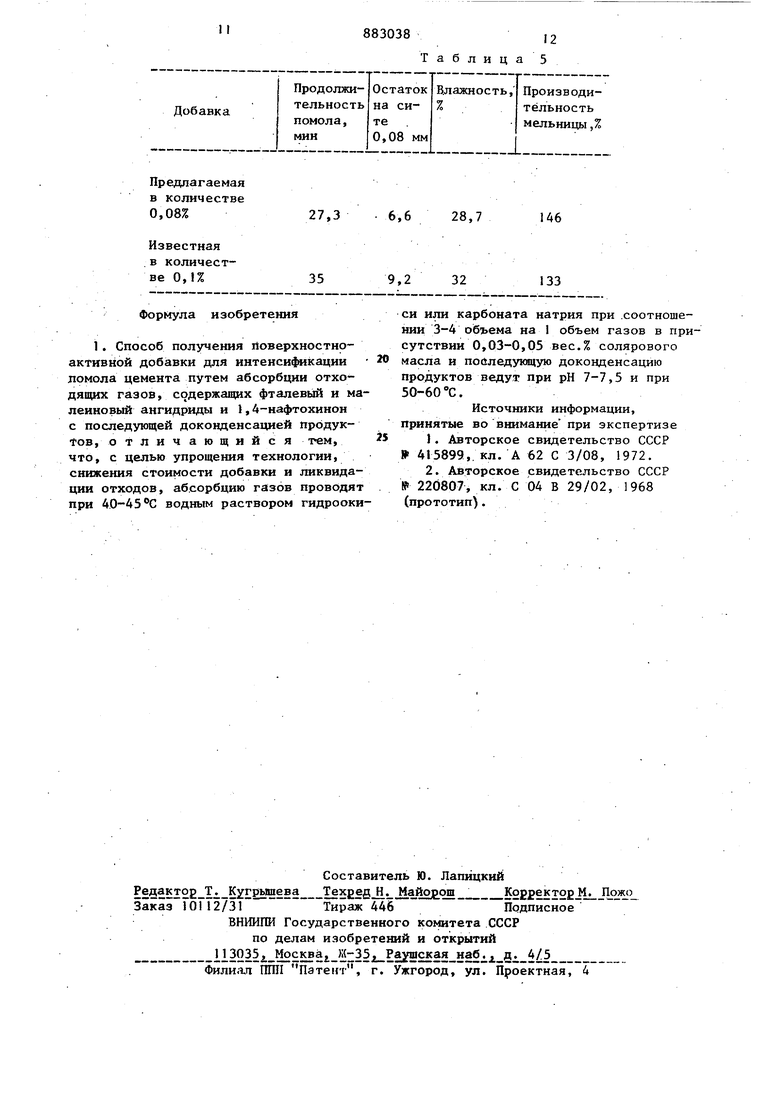

Предлагаемая в количестве 0,08%

27,3 . 6,6 28,7

Формула изобретения

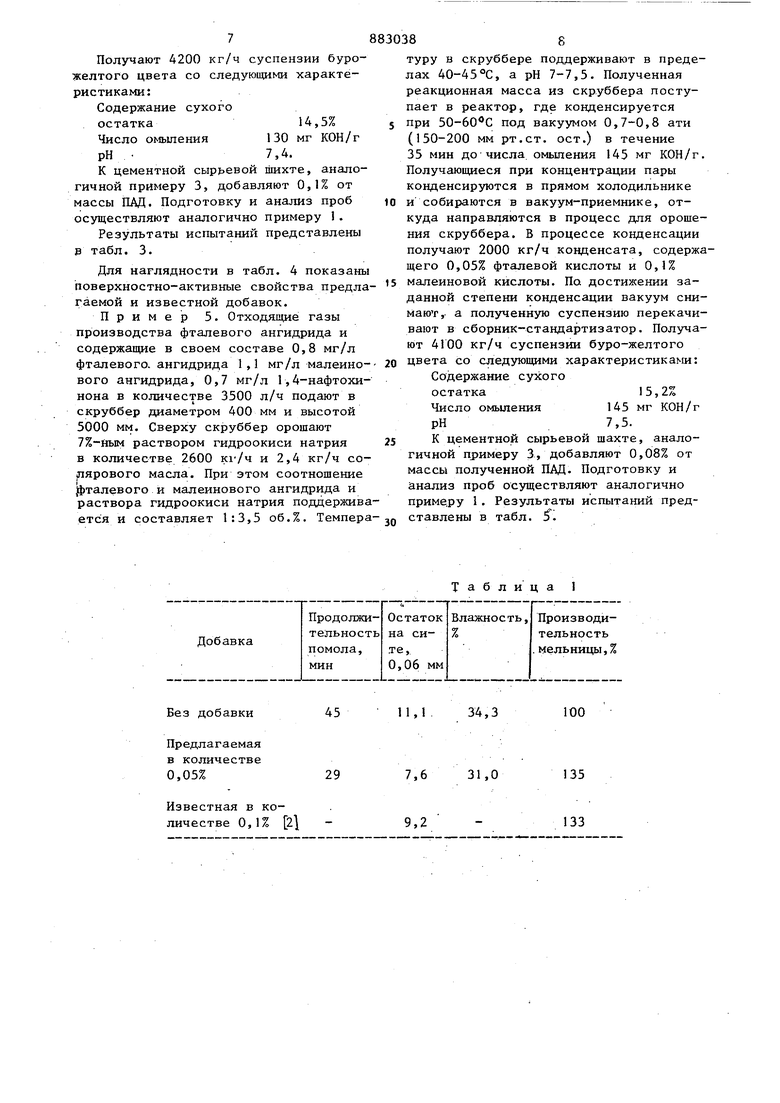

i. Способ получения Поверхностноактивной добавки для интенсификации помола цемента путем абсорбции отходящих газов, содержащих фталевый и малеиновый ангидриды и 1,4-нафтохинон с последующей доконденсацией продуктов, отличающийся тем, что, с целью упрощения технологии, снижения стоимости добавки и ликвидации отходов, абсорбцию газов проводят при 40-45 € водным раствором гидроокиТаблица 5

146

си или карбоната натрия при .соотношении 3-4 объема на 1 объем газов в присутствии 0,03-0,05 вес.% солярового масла и пойледующую доконденсацию продуктов ведут при рН 7-7,5 и при 50-60 С.

Источники информации, принятые во внимание при экспертизе I. Авторское свидетельство СССР 415899,, кл. А 62 С 3/08, 1972.

Авторы

Даты

1981-11-23—Публикация

1979-07-17—Подача