Изобретение относится к способам переработки полимеров и может быть использовано при изготовлении полимерных композиций. Известен способ получения полимерной композиции путем сдвиговой деформации под высоким давлением смеси полиэтилена и полиэтилена дейтерированного . Однако этот способ требует высо давлений переработки смеси. Наиболее близким к предлагаемом техническим решением по техническо сущности и достигаемому эффекту является способ получения полимерной композиции путем- смешения двух полимерных компонентов (полипропилена с полиэтиленом) с последующим сдвиговым деформированием C JНедостатком этого способа является большая величина используемог давленияJ при котором достигается совместимость -полимеров. Совмешени полиэтилена и полипропилена наблюдается при давлении 20 кбар. Цель изобретения - снижение давления. Указанная цель достигается тем, что согласно способу получения полимерной композиции путем смешения полипропилена с другим полиолефином с последующим сдвиговым деформированием под давлением, в качестве полиолефина используют полиэтилен или сополимер этилена с пропиленом и на стадии смешения вводят неорганический наполнитель, выбранный из группы, включающей технический углерод, аэросил и асбест, размером частиц 0,005-2 мкм в количестве 0,530 мас.%. Совместимость смеси двух и более аморфнокрнстаплических или аморфных полимеров характеризуется наличием у данной смеси единого релаксационного перехода в области температуры стеклования, т.е. единой температурь.

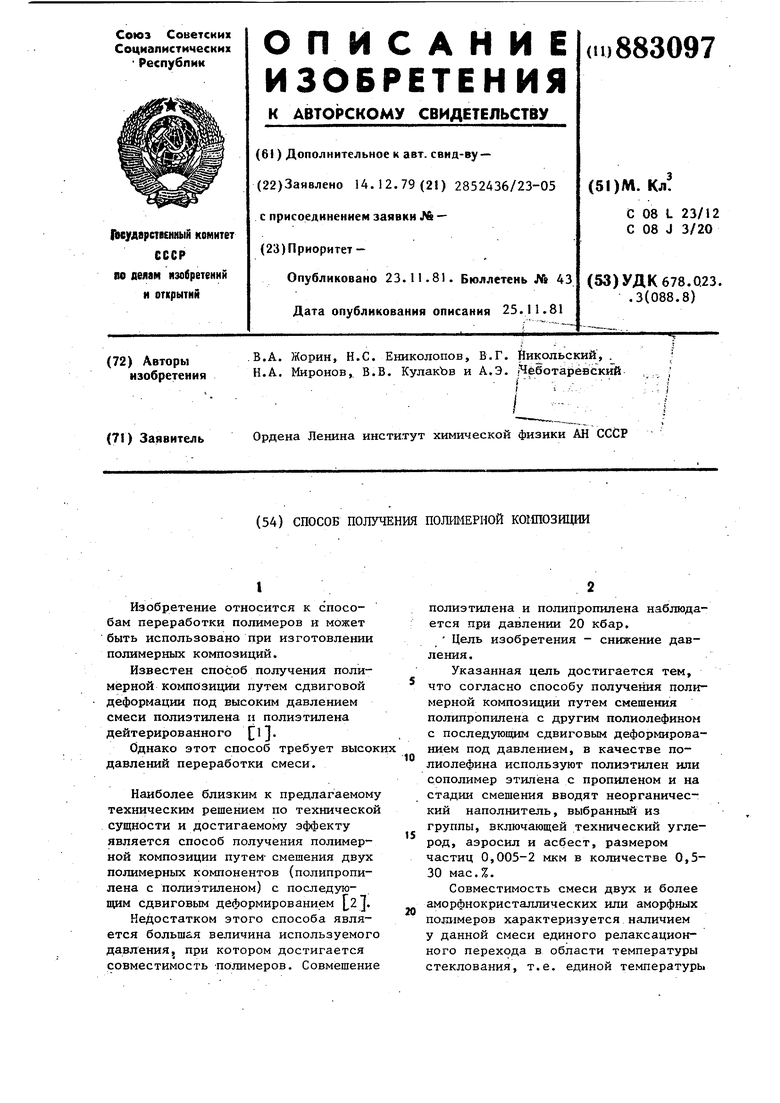

стеклования. Неоднородная, несовмесгимая смесь полимеров имеет несколько температур стеклования, соответ- . ственно количеству полимерных компонентов в смеси. Температуры стеклования полимерных компонентов в исходной смеси, а также в смеси, .подвергнутой действию сдвигового деформирования (СД) под высоким давлением (ВД), определяют по положению максимума релаксации на кривых высвечивания радиотермолюминесценции (РТЛ).

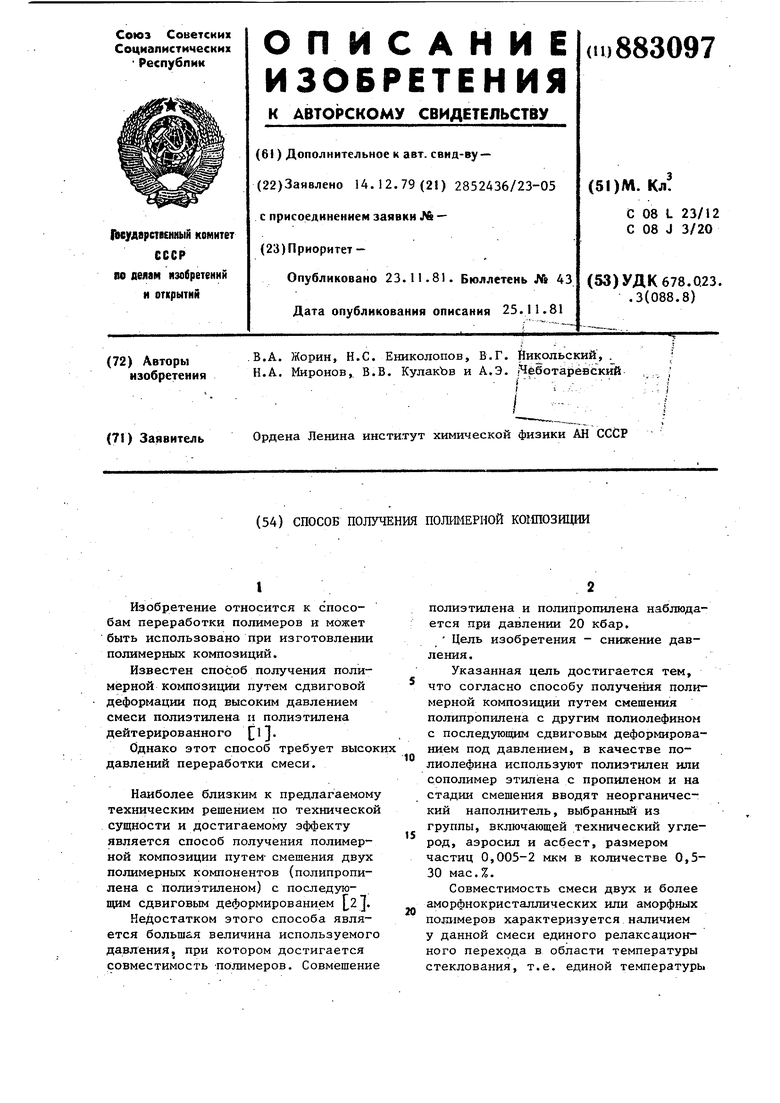

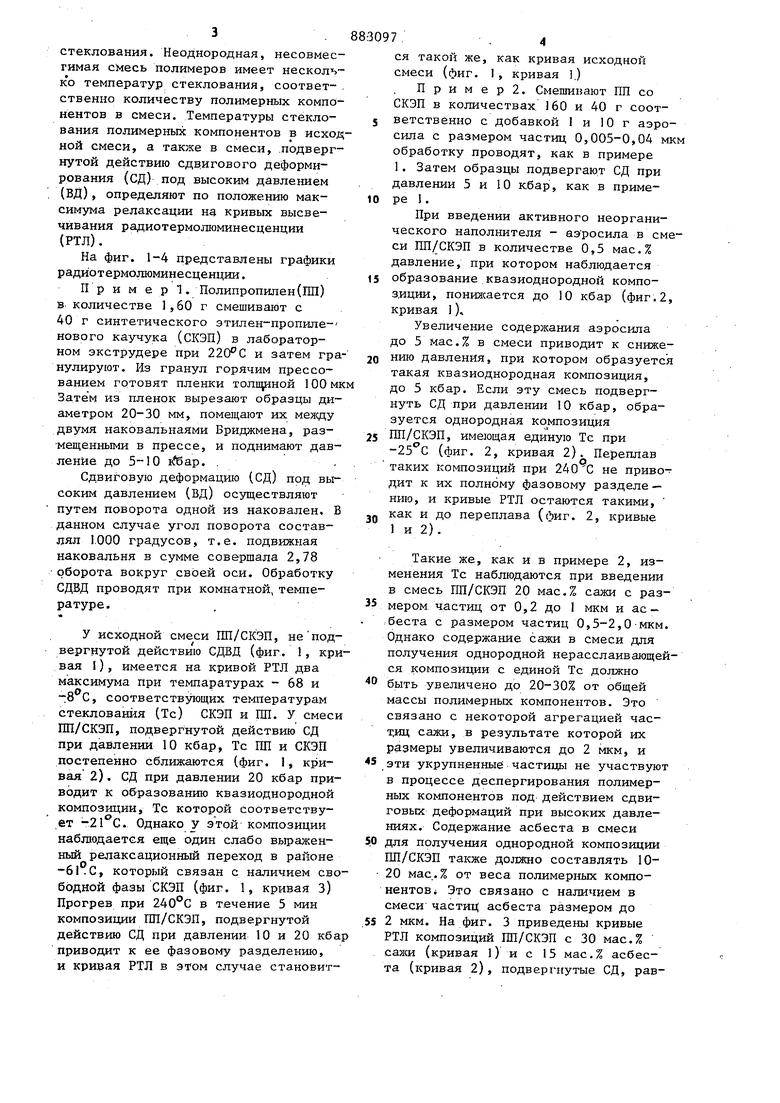

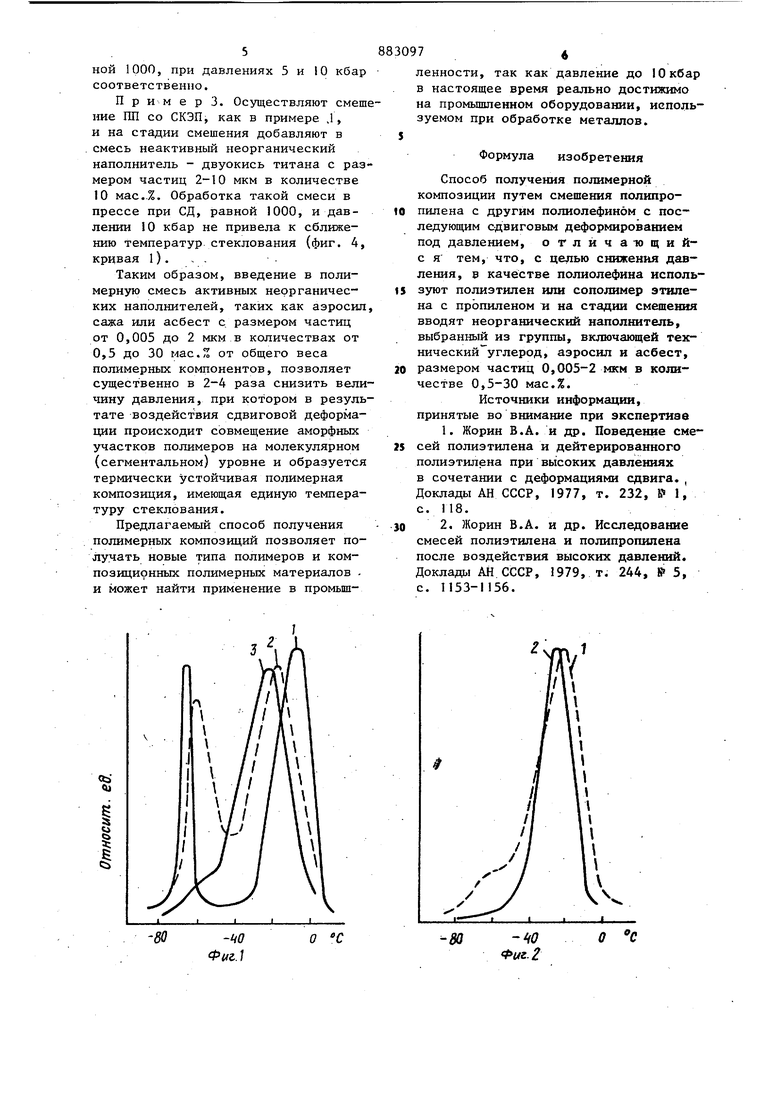

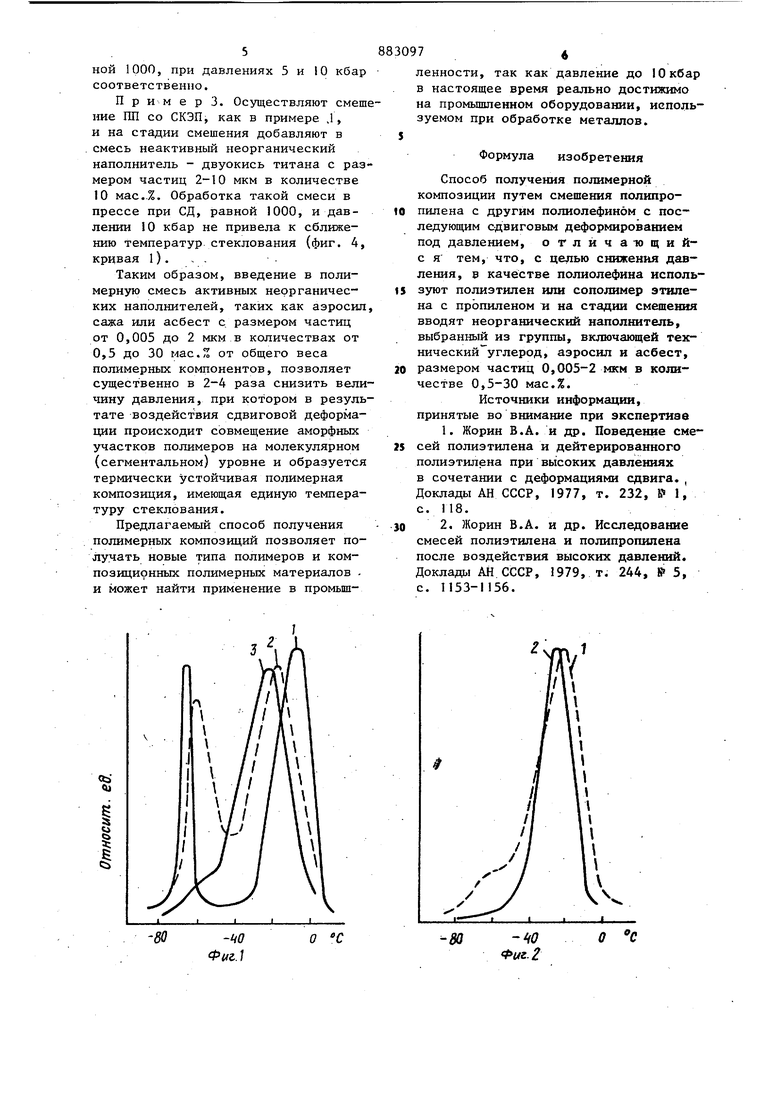

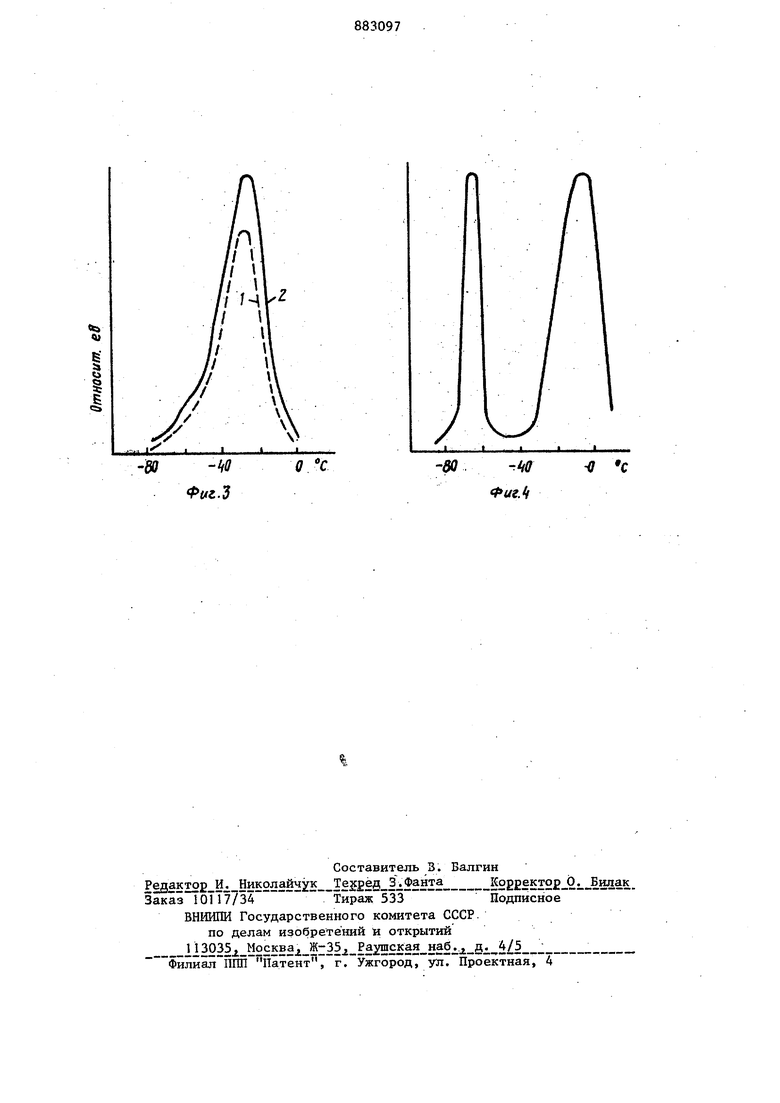

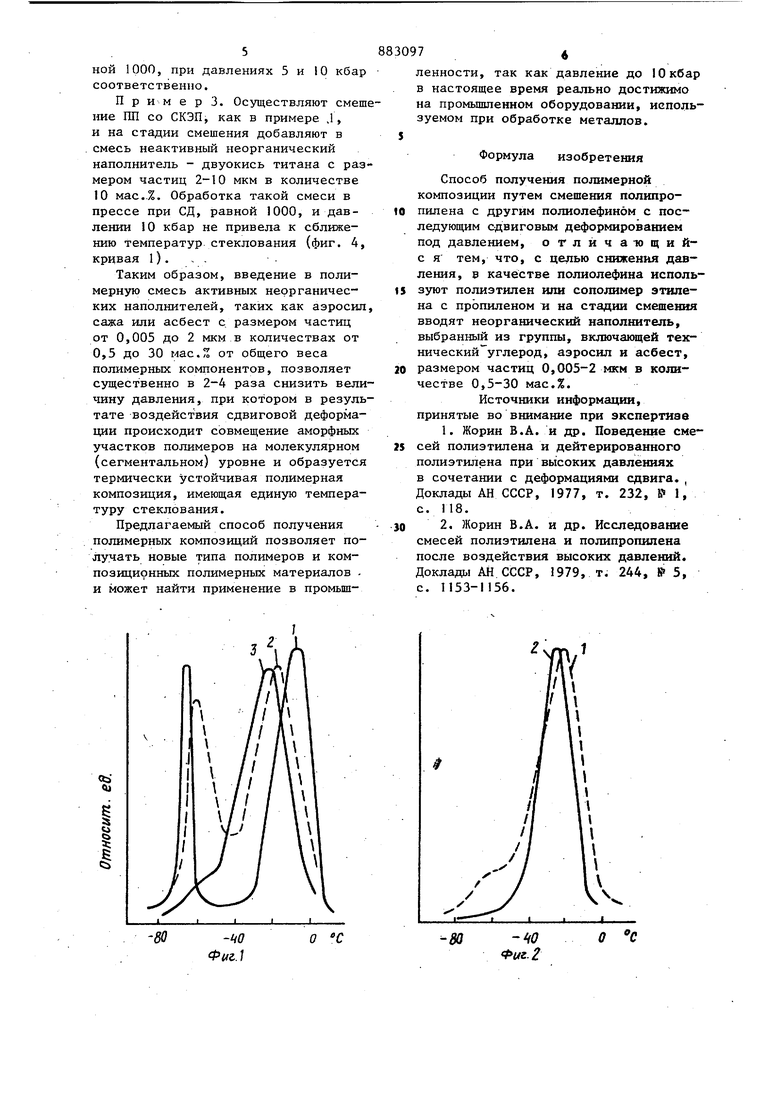

На фиг. 1-4 представлены графики радиотермолюминесценции.

Пр и м ер 1, Полипропилен(ПП) в количестве 1,60 г смешивают с 40 г синтетического этилен-пропиленового каучука (СКЭП) в лабораторном экструдере при и затем гранулируют. Из гранул горячим прессованием готовят пленки толпр-шой 100 мкм Затем из пленок вырезают образцы диаметром 20-30 мм, помещают их между двумя наковальнаями Бриджмена, размещенньми в прессе, и поднимают давление до 5-10 iffiap. .Сдвиговую деформацию (СД) под высоким давлением (ВД) осуществляют путем поворота одной из наковален. В данном случае угол поворота составлял 1.000 градусов, т.е. подвижная наковальня в сумме совершала 2,78 оборота вокруг своей оси. Обработку СДВД проводят при комнатной, температуре,

я

У исходной смеси Ш/СКЭП, неподвергнутой действию СДВД (фиг. 1, кривая I), имеется на кривой РТЛ два максимума при темпаратурах - 68 и , соответствующих температурам стеклования (Тс) СКЭП и ПП. У смеси ПП/СКЭП, подвергнутой действию СД при давлении 10 кбар, Тс ПП и СКЭП постепенно сближаются (фиг, 1, кривая 2). СД при давлении 20 кбар приводит к образованию квазиоднородной композиции. Тс которой соответствует . Однако у этой композиции наблюдается еще один слабо выраженный релаксационный переход в районе -61°Сt который связан с наличием свободной фазы СКЭП (фиг. 1, кривая З) Прогрев при в течение 5 мин композиции ПП/СКЭП, подвергнутой действию СД при давлении 10 и 20 кбар приводит к ее фазовому разделению, и кривая РТЛ в этом случае становится такой же, как кривая исходной смеси (фиг. 1 , кривая 1.)

П р и м е р 2. Смешивают ПП со СКЭП в количествах 160 и 40 г соответственно с добавкой I и 10 г аэросила с размером частиц 0,005-0,04 мк обработку проводят, как в примере 1. Затем образцы подвергают СД при давлении 5 и 10 кбар, как в примере 1.

При введении активного неорганического наполнителя - аэросила в смеси ПП/СКЭП в количестве 0,5 мас.% давление, при котором наблюдается образование квазиоднородной композиции, понилсается до 10 кбар (фиг. 2, кривая 1)

Увеличение содержания аэросила до 5 мас.% в смеси приводит к снижению давления, при котором образуется такая квазиоднородная композиция, до 5 кбар. Если эту смесь подвергнуть СД при давлении 10 кбар, образуется однородная композиция ПП/СКЭП, имеющая единую Тс при -25 С (фиг. 2, кривая 2). Переплав таких композиций при 240 С не приводит к их полному фазовому разделе - нию, и кривые РТЛ остаются такими, как и до переплава (Лиг. 2, кривые 1 и 2).

Такие же, как и в примере 2, изменения Тс наблюдаются при введении в смесь ПП/СКЭП 20 мас.% сажи с размером частиц от 0,2 до 1 мкм и ас- беста с размером частиц О,5-2,О-мкм. Однако содержание сажи в смеси для получения однородной нерасслаивающейся композиции с единой Тс должно

быть увеличено до 20-30% от общей массы полимерных компонентов. Это связано с некоторой агрегацией част,иц сажи, в результате которой их размеры увеличиваются до 2 мкм, и

эти укрупненные частицы не участвуют в процессе деспергирования полимерных компонентов под действием сдвиговых деформаций при высоких давлениях. Содержание асбеста в смеси

для получения однородной композиции ПП/СКЭП также должно составлять 1020 мае.% от веса полимерных компонентов Это связано с наличием в смеси частиц асбеста размером до

2 мкм. На фиг. 3 приведены кривые РТЛ композиций ПП/СКЭП с 30 мас.% саяси (кривая 1) и с 15 мас.% асбеста (кривая 2), подвергнутые СД, равной 1000, при давлениях 5 и 10 кбар соответственно.

П р и м е р 3. Осуществляют смешние ПП со СКЭП, как в примере ,1, и на стадии смешения добавляют в смесь неактивный неорганический наполнитель - двуокись титана с размером частиц 2-10 мкм в количестве 10 мас..%. Обработка такой смеси в прессе при СД, равной 1000, и давлении 10 кбар не привела к сближению температур стеклования (фиг. А, кривая 1).

Таким образом, введение в полимерную смесь активных неорганических наполнителей, таких как аэросил сажа или асбест с. размером частиц от 0,005 до 2 мкм в количествах от 0,5 до 30 мас.% от общего веса полимерных компонентов, позволяет существенно в 2-4 раза снизить величину давления, при котором в результате воздействия сдвиговой деформации происходит совмещение аморфных участков полимеров на молекулярном (сегментальном) уровне и образуется термически устойчивая полимерная композиция, имеющая единую температуру стеклования.

Предлагаемый способ получения полимерных композиций позволяет получать новые типа полимеров и композиционных полимерных материалов . и может найти применение в промьшленности, так как давление до 10 кбар в настоящее время реально достижимо на промышленном оборудовании, используемом при обработке металлов.

Формула изобретения

Способ получения полимерной композиции путем смешения полипропилена с другим полиолефином с последующим сдвиговым деформированием под давлением, оглйчатощийс я тем, что, с целью снижения давления, в качестве полиолефина используют полиэтилен или сополимер этилена с пропиленом на стадии смешения вводят неорганический наполнитель, выбранный из группы, включакнцей технический углерод, аэросил и асбест,

размером частиц 0,005-2 мкм в количестве 0,5-30 мас.%.

Источники информации, принятые во внимание при экспертизе 1. Жорин В.А. и др. Поведение смесей полиэтилена и дейтерированного полиэтилена при высоких давлениях в сочетании с деформациями сдвига., Доклады АН СССР, 1977, т. 232, К 1, с. 118.

2, Жорин В.А. и др. Исследование смесей полиэтилена и полипропилена после воздействия высоких давлений. Доклады АН СССР, 1979, т. 244, IPS, с. 1153-1156.

ct u

9

80 -W Фиг..1

-W

-80 Фиг. 2

(« ч

0 C

-w

Pvi.S

-60

-0 C

0 Фиг.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ анализа структурных переходов | 1983 |

|

SU1106250A1 |

| Способ получения термостабильной композиции | 1987 |

|

SU1565856A1 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕРМОПЛАСТИЧНОЙ РЕЗИНЫ | 2004 |

|

RU2312872C2 |

| Способ получения наполненной композиции | 1982 |

|

SU1113390A1 |

| ПОЛИМЕРНАЯ НАНОКОМПОЗИЦИЯ ДЛЯ ЭФФЕКТИВНОЙ ЗАЩИТЫ ОТ УФ-ИЗЛУЧЕНИЯ | 2015 |

|

RU2596041C1 |

| КОМПОЗИЦИОННЫЙ ТЕРМОПЛАСТИЧНЫЙ МАТЕРИАЛ | 2004 |

|

RU2283325C2 |

| САМОРАЗРУШАЮЩАЯСЯ ПОЛИМЕРНАЯ КОМПОЗИЦИЯ НА ОСНОВЕ ПОЛИОЛЕФИНА | 2010 |

|

RU2444544C2 |

| ПОЛИМЕРНАЯ НАНОКОМПОЗИЦИЯ ДЛЯ ЗАЩИТЫ ОТ УФ-ИЗЛУЧЕНИЯ | 2009 |

|

RU2429189C1 |

| Способ получения армированного пластика на основе термопластичных гибкоцепных полимеров | 1981 |

|

SU1035040A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ ПОЛИМЕРНЫХ ТЕРМОПЛАСТИЧНЫХ МАТЕРИАЛОВ | 2006 |

|

RU2321603C1 |

Авторы

Даты

1981-11-23—Публикация

1979-12-14—Подача