ки сплавов, по которому старение продолжают до получения требуемых значений удельного электросопротивления или удельной электропроводности 2,

Реализация этого способа требует прямого определения электросопротивления массивного полуфабриката в процессе выдержки при температуре искусственного старения.

Недостатком известного способа, является то, что его применение для промышленных полуфабрикатов является чрезвычайно трудоемким. Требуется определение соответствия между -абсолютнойвеличиной сопротивления, найденного на заранее заданной базе (расстояние между точками замера) при повьгшенной температуре, и уровнем механических свойств. Кроме того, само значение электросопротивления будет зависеть от конфигурации полуфабриката и величины базы, на которой замеряют электросопротивление. Таким образом, использование известного способа в заводских условиях в связи с многообразием обрабатываемых полуфабрикатов практически невозможно.

Цель изобретения - снижение трудоемкости процесса.

Поставленная цель достигается тем что в процессе искусственного старения ведут определение относительной скорости уменьшения электросопротивления полуфабриката () и старение заканчивают при значении . (3,0-0,5) 1/мин, где Vn ,Ом/мын - скорость уменьшения электросопротивления полуфабриката; -. R, Ом - электросопротивление полуфабриката в момент определения

VR.

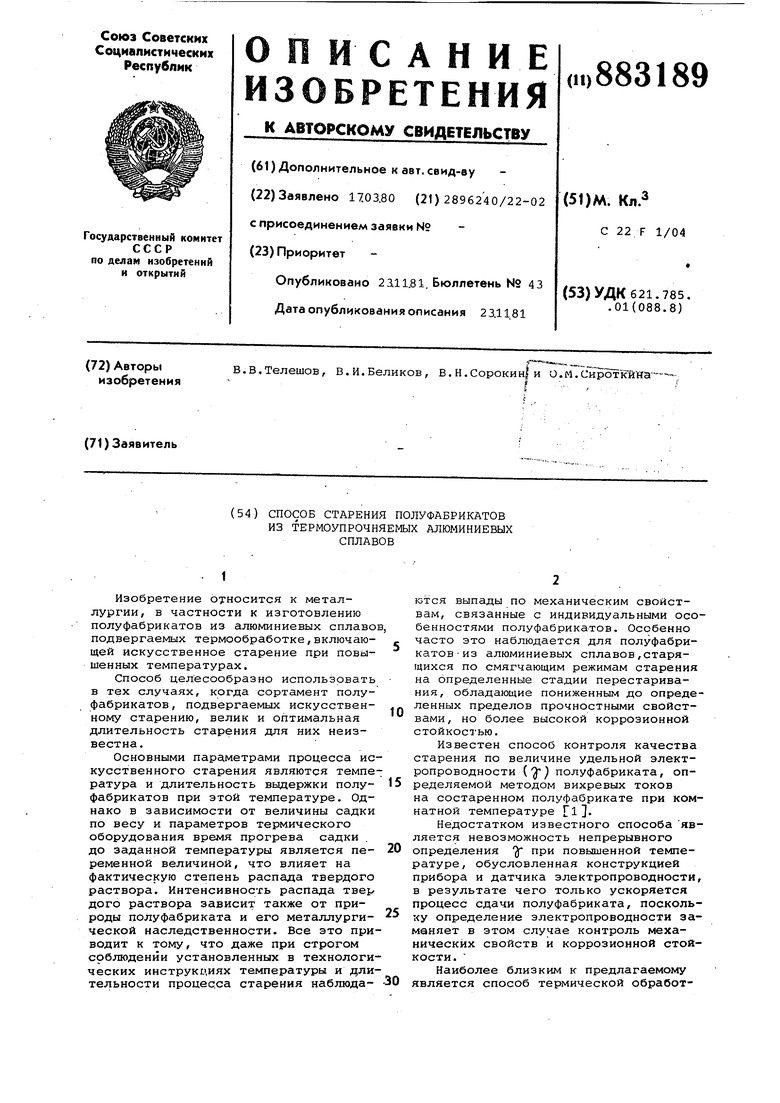

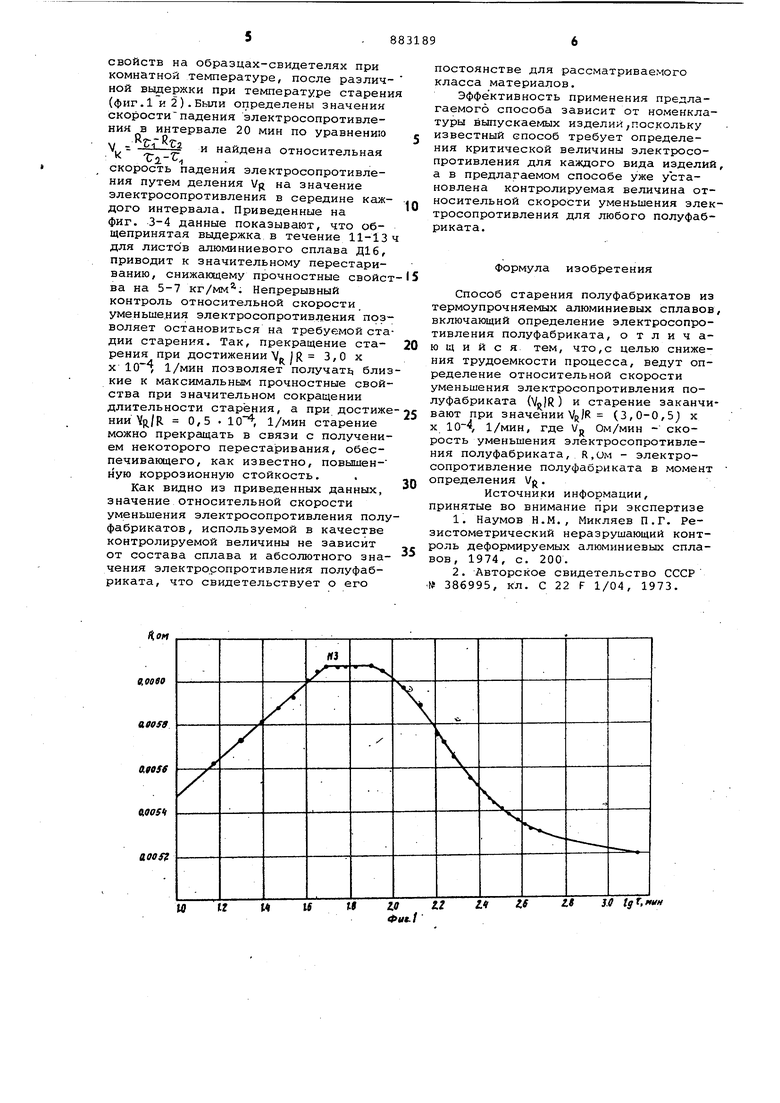

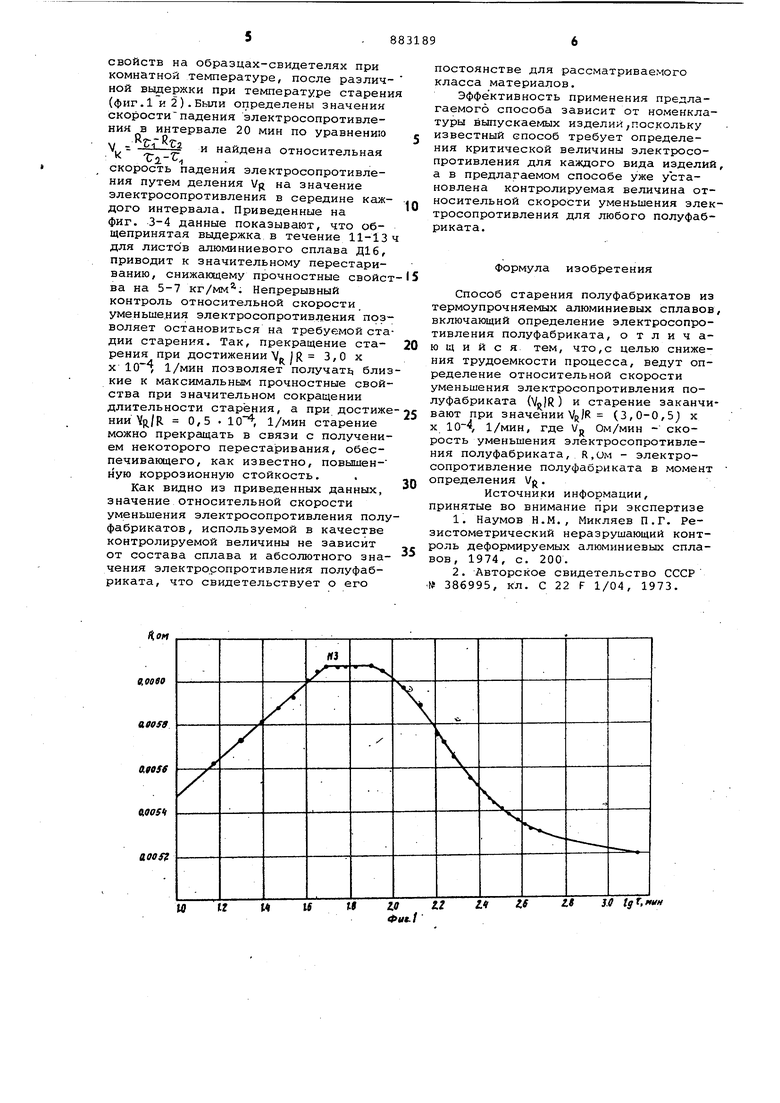

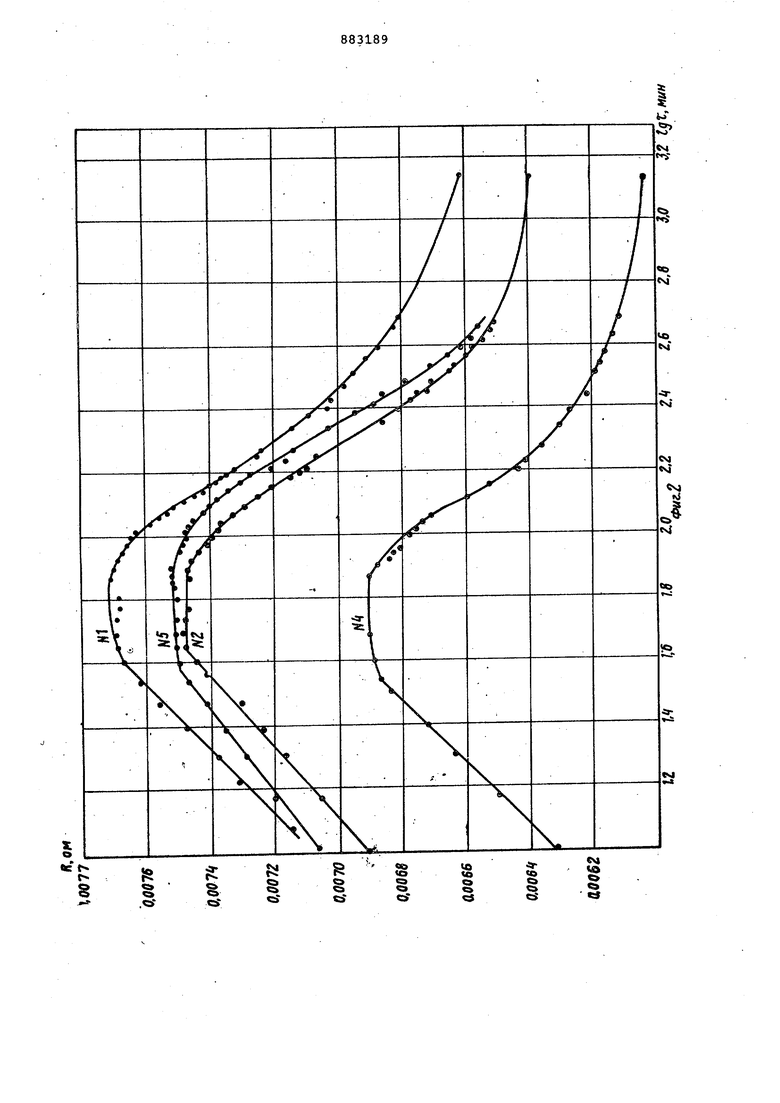

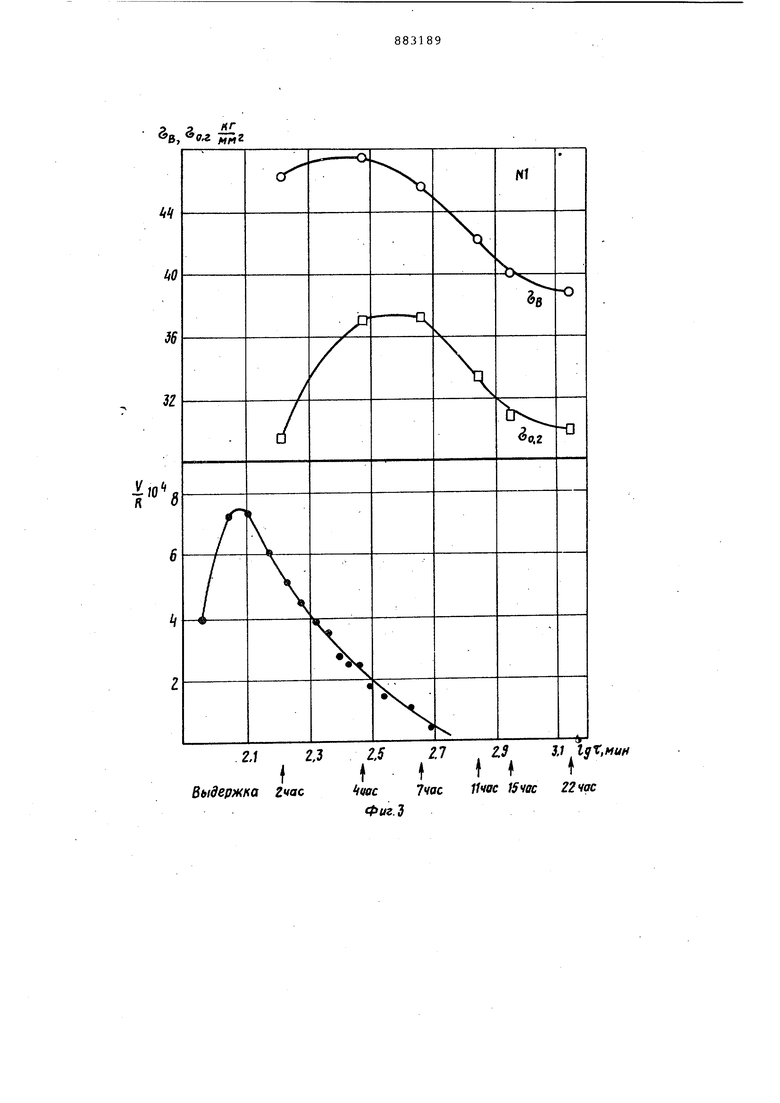

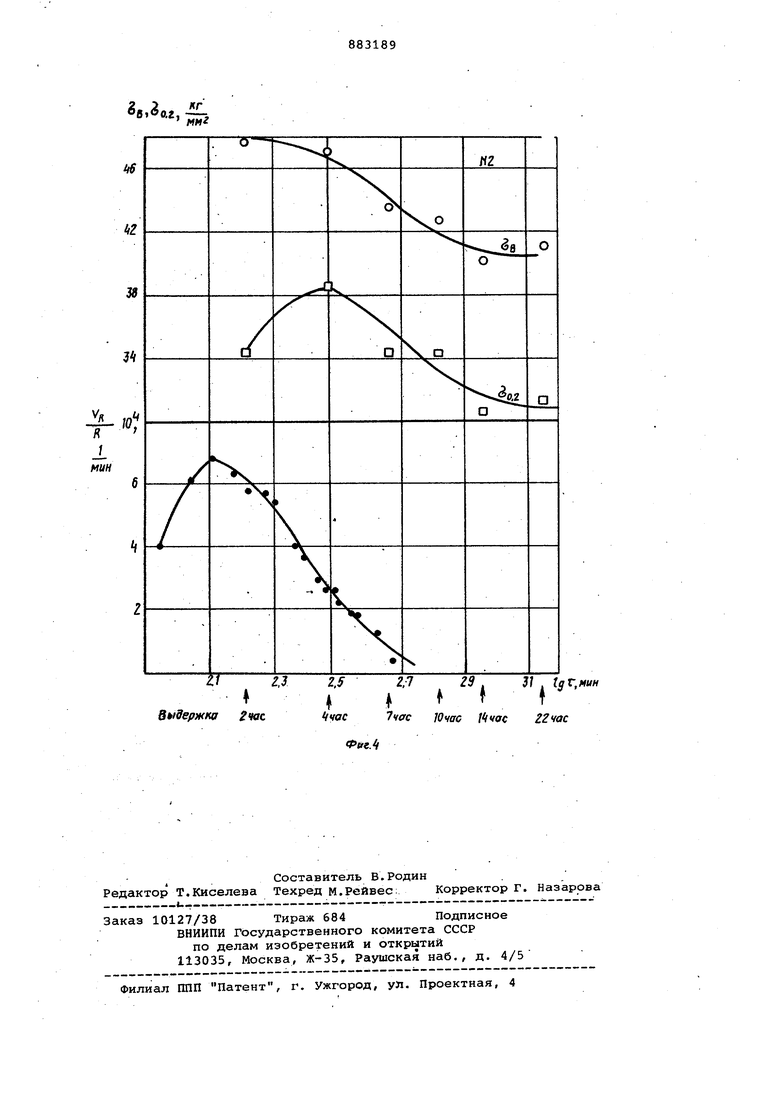

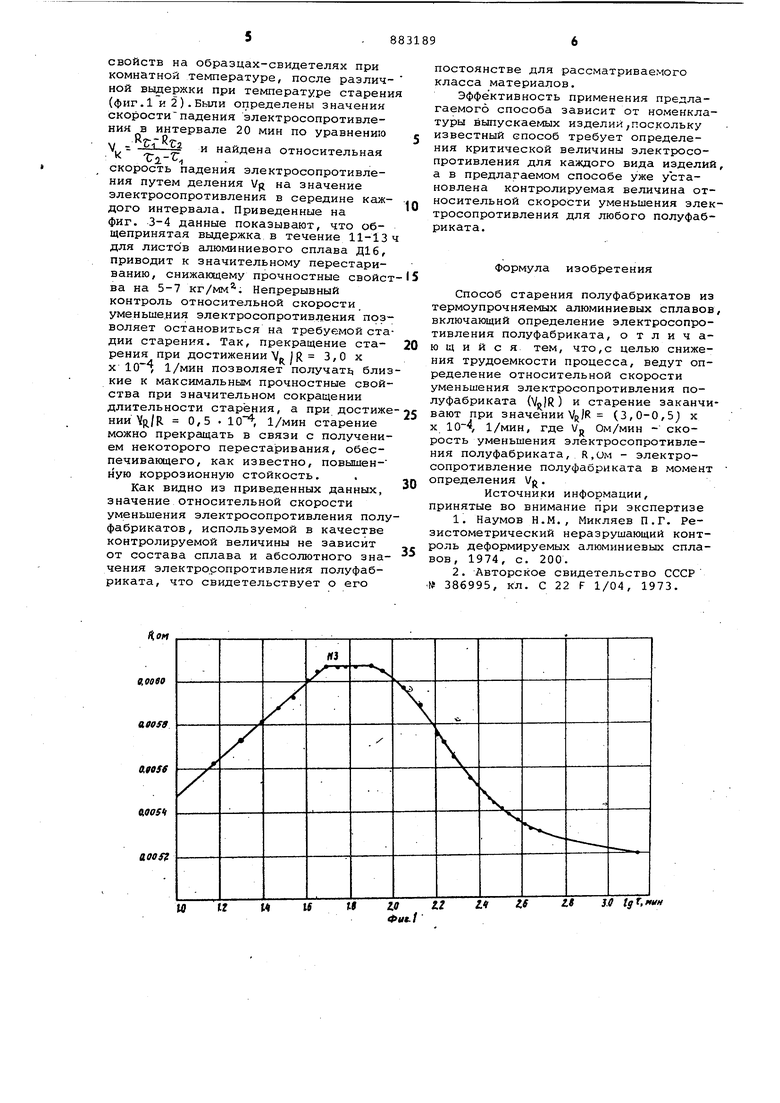

На фиг. 1 и 2 приведенц кривые изменения сопротивления образцов из излученных сплавов при сопоставлении длительности нагрева в логарифмическом масштабе, на фиг. 3 и 4 - кривые изменения-скорости падения электросопротивления и изменения прочностных свойств материала при комнатной температуре.

Известно, что сопротивление металлов (R) определяется по формуле.

. ,

где Р - удельное электросопротивление материала; S - площадь поперечного сечения

проводника длиной L. Скорость изменения сопротивления (VQ 4 ) отсюда будет равна L

VdcSr S

a относительная скорость изменения сопротивления (Vft/R) будет равна

dS

VR.4

Таким образом,относительная скорость изменения электросопротивления полуфабриката не зависит от его геометрических размеров, -а определяется только изменением удельного электросопротивления сплава в процессе старения .

При проведении операции искусственного старения электросопротивление полуфабриката из алюминиевого сплава сначала повыша;ется при его нагреве до температуры выдержки, а затем уменьшается вследствие распада твердого раствора на основе алюминия При этом на стадии распада твердого раствора происходит сначала повы шение прочностных свойств полуфабриката, а затем их уменьшение при перестаривании. Знание для каждого сплава значения относительной скорости уменьшения электросопротивления, соответствующего максимуму прочностных свойств или определенной стадии перестаривания позволяет прекращать процесс старения при достижении требуемой степени распада твердого раствора.

Используемый признак достижения требуемой стадии распада твердого раствора не зависит от геометрических размеров полуфабриката и вследствие этого не требует установления его для каждого вида полуфабриката, что значительно облегчает контроль процесса старения, а также обеспечивает сохранение стабильности и механических свойств полуфабрикатов и исключает выпады по механическим свойствам,

П р и м е р. Брали листы из термоупрочняемого алюминиевого сплава Д16 с химическим составом, приведенным в таблице, и осуществляли старение при температуре .

Параллельно определяли сопротивление образца с помощью мости постоянного тока МО-62 при температуре fc старения и значения механических СВОЙСТВ на Образцах-свидетелях при комнатной температуре, после раэлич НОЙ выдержки при температуре старен фиг.1 и 2).Были определены значения скорости-падения электросопротивле 20 мин по уравнению найдена относительная , скорость падения электросопротивления путем деления Vg на значение электросопротивления в середине каж дого интервала. Приведенные на фиг. -3-4 данные показывают, что общепринятая выдержка в течение 11-13 для листов алюминиевого сплава Д16 приводит к значительному перестариванию, снижающему прочностные свойс ва на 5-7 кг/мм. Непрерывный контроль относительной скорости уменьше.ния электросопротивлцения поз воляет остановиться на требуемой ста дии старения. Так, прекращение старения при достижении V,. ) R 3,0 х X 1/мин позволяет получат, бли кие к максимальным прочностные свойства при значительном сокращении длительности старения, а при достиже 0,5 . 10-, 1/мин старение можно прекращать в связи с получением некоторого перестаривания, обеспечивающего, как известно, повышенную коррозионную стойкость. Как видно из приведенных данных, значение относительной скорости уменьшения электросопротивления полу фабрикатов, используемой в качестве контролируемой величины не зависит от состава сплава и абсолютного значения электросопротивления полуфабриката, что свидетельствует о его постоянстве для рассматриваемого класса материалов. Эффективность применения предлагаемого способа зависит от номенклатуры выпycкae x изделий,поскольку известный способ требует определения критической величины злектросопротивления для каждого вида изделий, а в предлагаемом способе уже установлена контролируемая величина относительной скорости уменьшения электросопротивления для любого полуфабриката. Формула изобретения Способ старения полуфабрикатов из термоупрочняемых алюминиевых сплавов, включающий определение электросопротивления полуфабриката, отличающийся тем, что,с целью снижения трудоемкости процесса, ведут определение относительной скорости уменьшения электросопротивления полуфабриката (V)R) и старение заканчивают при значении VglR (3,0-0,5) х X, 10-4, 1/мин, где Уд Ом/мин - скорость уменьшения электросопротивления полуфабриката, R,Ом - электросопротивление полуфабриката в момент определения V|. Источники информации, ринятые во внимание при экспертизе 1.Наумов Н.М., Микляев П.Г. Реистометрический неразрушающий контоль деформируемых алюминиевых сплаов, 1974, с. 200. 2.Авторское свидетельство СССР 386995, кл. С 22 F 1/04, 1973.

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для термической обработки изделий и полуфабрикатов | 1983 |

|

SU1106156A1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ СТЕПЕНИ РАСПАДА ТВЕРДОГО РАСТВОРА В АЛЮМИНИЕВЫХ СПЛАВАХ ПОСЛЕ ТЕРМИЧЕСКОЙ ОБРАБОТКИ | 1996 |

|

RU2093820C1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕХАНИЧЕСКИ ЛЕГИРОВАННОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА НА ОСНОВЕ АЛЮМИНИЕВОГО СПЛАВА | 2006 |

|

RU2334803C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ИЗМЕНЕНИЯ СВОЙСТВ ПОЛУФАБРИКАТОВ ИЗ ЖАРОПРОЧНЫХ АЛЮМИНИЕВЫХ СПЛАВОВ ПОСЛЕ ДЛИТЕЛЬНЫХ НАГРЕВОВ | 2000 |

|

RU2171985C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ИЗДЕЛИЙ ИЗ ВЫСОКОПРОЧНЫХ АЛЮМИНИЕВЫХ СПЛАВОВ | 2007 |

|

RU2356999C1 |

| СПОСОБ СРАВНИТЕЛЬНОЙ ОЦЕНКИ ЖАРОПРОЧНОСТИ ТЕРМИЧЕСКИ УПРОЧНЯЕМЫХ АЛЮМИНИЕВЫХ СПЛАВОВ | 1996 |

|

RU2131604C1 |

| Установка для термической обработки | 1982 |

|

SU1077294A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПРЕССОВАННЫХ ПОЛУФАБРИКАТОВ ИЗ ВЫСОКОПРОЧНОГО АЛЮМИНИЕВОГО СПЛАВА И ИЗДЕЛИЯ, ПОЛУЧАЕМЫЕ ИЗ НИХ | 2012 |

|

RU2492274C1 |

| Способ получения полуфабрикатов из алюминиевых сплавов | 1988 |

|

SU1548259A1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ РЕСУРСА РАБОТЫ НЕСУЩЕГО ЭЛЕМЕНТА ИЗ ЖАРОПРОЧНОГО ТЕРМИЧЕСКИ УПРОЧНЯЕМОГО АЛЮМИНИЕВОГО СПЛАВА В КОНСТРУКЦИИ ЛЕТАТЕЛЬНОГО АППАРАТА | 1996 |

|

RU2140071C1 |

НЗ

«

Z

4,9090

aeoss

o,ease

/

It

ю

м

1$

it 3.0 IgT.HUH

г.е

L1

12

р рЛГ

60, ол г

NT

ifO

)6

Ч

и

2Л2,3

( Выдержка

i 2

I/ lgV,MUH

I t

f

т

//we /5 vac Z2wc

7час

Авторы

Даты

1981-11-23—Публикация

1980-03-17—Подача