Изобретение относится к металлургии, а именно к способам получения полуфабрикатов, преимущественно листовых и ленточных заготовок из алюминиевых деформируемых сплавов.

Цель изобретения - повышение производительности и механических - свойств полуфабрикатов при уменьшении их анизотропии.

Поставленная цель достигается тем, что согласно способу термомеханической обработки, включающему закалку, деформацию и старение, старение проводят за счет пластической деформации прокаткой металла в свежезакаленном состоянии за 6- 10 проходов со степенью деформации за проход 20-25%, с температурой прокатных валков 240-260 С и выдержкой после каждого прохода 30- 90 с, после чего следует охлаждение до комнатной температуры. Причем скорость прокатки в каждом проходе выбирают из соотношения

0,17SЈ- 0.9

vnp 0,005-n

где v

п Ј

пр

± 0,001

скорость прокатки в проходе, м/с; номер прохода; степень деформации за проход, %.

При такой обработке идет распад твердого раствора иод действием многократных разогревов в процессе прокатки в область температур искусственного старения (170-200°С). Подъем температуры происходит за счет деформации и передачи ч рила в эаготов

ку от горячего деформирующего инструмента. На процесс распада твердого раствора оказывает влияние как прямое (во время деформирования), так и наследственное (в паузах между проходами) деформирование. Прямое действие деформации состоит в тенсификации процессов за счет зарождения свежих дислокаций и выделе- ния на них упрочняющих фаз. Кроме того, движущиеся группы дислокаций сами транспортируют примесные атомы к выделениям. При этом, при многократной деформации с разогревом в область 170-200°С деформация на каждой ступени приводит к закреплению дислокаций выделениями. В результате этого связь всех накопленных у препятствий дислокаций с матрицей укреп ляется н они сами становятся новыми препятствиями на пути движения дислокаций. Этот процесс повторяется на каждой последующей ступени. Торможение дислокаций препятствиями ведет к образованию многочисленных скоплений и клубков дислокаций.Из-за стабилизации дислокаций дисперсными частицами характер силового воздействия скоплений на препятствие изменяется по сравнению с воздействием при однократной деформации. Кроме того, разогревы с последующими выдержками при температуре в меж- Iпроходных паузах ведут к частичной полигонизации структуры. I При разогревах в область высоких температур(более 170-180 ) длительные выдержки нежелательны, так как может начаться перестаривание, что ведет к снижению прочностных характеристик. При небольших выдержках (30-90 с) и соответствующей каждой выдержке температуре процесс укрупнения фаз заторможен. Менее шести проходов не приводит к полному рас - паду твердого раствора и максималь- НБ1Й эффект упрочнения недостигается. Более десяти проходов ведет к коаг-., лесценции .фаз. При прокатке со степенью деформации за проход менее 20% не достигается необходимый под ьем температуры, а со степенью деформации более 25% не выполняются нормальные условия захвата, а кроме того, подъем температуры превышает оптимальное значение,что ведет к перестариванию (огрублению продуктов распада). При нагреве вал

10

15

2Q 8259

ков ниже 240°С и выше 260°(J не достигается температурный оптимум и распад твердого раствора носит не опти-.. мальный характер: в первом случае распад идет не в полной мере, а во втором - распад сопровождается укрупнением частиц за счет коалесценции. Пример. Обработку заготовок размером 20 х 50 х 100 мм из алюминиевого деформируемого сплава проводят по предлагаемому и известному способам. Заготовки нагревают до температуры закалки (500°С), выдерживают 1,5 ч и закаливают в воде. После этого производят многопроходную (6-10 проходов) прокатку с деформацией за проход 20-25% и скоростью прокатки, определяемой из соотношения

vnp 0,005 ne-« - 9± Oj001 (м/с).

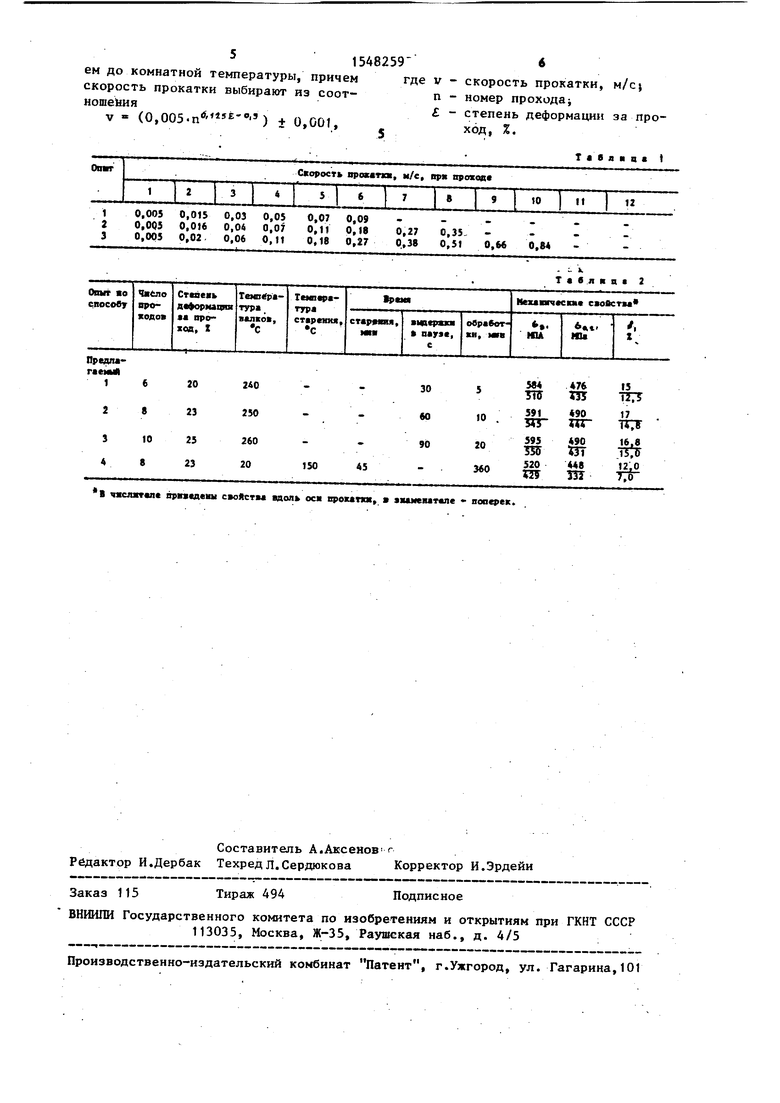

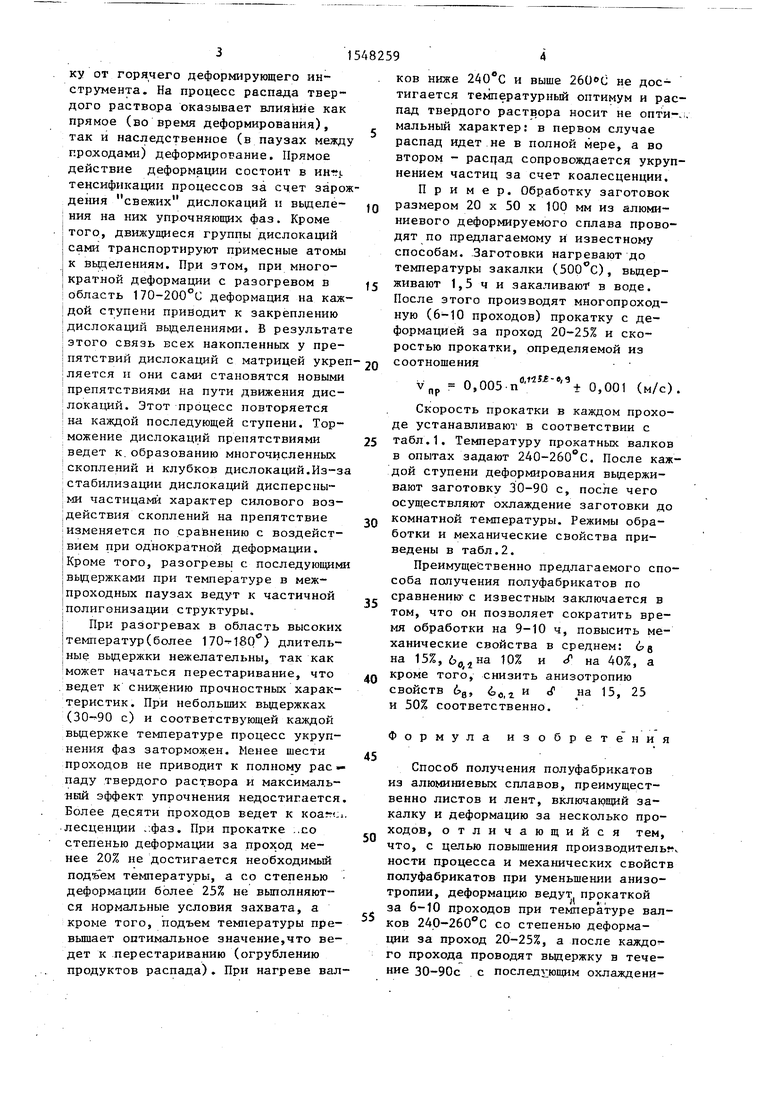

Скорость прокатки в каждом проходе устанавливают в соответствии с табл.1. Температуру прокатных валков в опытах задают 240-260°С. После каждой ступени деформирования выдерживают заготовку 30-90 с, после чего осуществляют охлаждение заготовки до комнатной температуры. Режимы обработки и механические свойства приведены в табл.2.

Преимущественно предлагаемого способа получения полуфабрикатов по сравнению с известным заключается в том, что он позволяет сократить время обработки на 9-10 ч, повысить механические свойства в среднем: бе на 15%, 601на 10% и Ј на 40%, а кроме того, снизить анизотропию свойств 6в, &0,г и & .на 15, 25 и 50% соответственно.

Формула изобретения

Способ получения полуфабрикатов из алюминиевых сплавов, преимущественно листов и лент, включающий закалку и деформацию за несколько проходов, отличающийся тем, что, с целью повышения производитель ности процесса и механических свойств полуфабрикатов при уменьшении анизотропии, деформацию ведут прокаткой за 6-10 проходов при температуре валков 240-260°С со степенью деформации за проход 20-25%, а после каждого прохода проводят выдержку в течение 30-90с с последующим охлаждени51548259

ем до комнатной температуры, причем где v - скорость прокатки, м/с;

п - номер прохода; Ј - степень деформации за про- 5 ход, %.

скорость прокатки выбирают из соотношения

v - (OjOOS-n 15 0 ) + 0,001,

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ СВЕРХПЛАСТИЧНЫХ ЛИСТОВ ИЗ АЛЮМИНИЕВЫХ СПЛАВОВ СИСТЕМЫ АЛЮМИНИЙ-МАГНИЙ-ЛИТИЙ | 2007 |

|

RU2345173C1 |

| СПОСОБ ОБРАБОТКИ ПОЛУФАБРИКАТА ИЗ НИЗКОЛЕГИРОВАННОГО ДИСПЕРСИОННО-ТВЕРДЕЮЩЕГО МЕДНОГО СПЛАВА С СОДЕРЖАНИЕМ НИКЕЛЯ ДО 1,6%, БЕРИЛЛИЯ 0,2-0,8% И ТИТАНА ДО 0,15% | 2009 |

|

RU2416672C1 |

| Способ получения деформированных полуфабрикатов из алюминиевого сплава | 2024 |

|

RU2819677C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ АЛЮМИНИЕВЫХ СПЛАВОВ, СОДЕРЖАЩИХ ЛИТИЙ | 1998 |

|

RU2139954C1 |

| СПОСОБ ДЕФОРМАЦИОННО-ТЕРМИЧЕСКОЙ ОБРАБОТКИ ОБЪЕМНЫХ ПОЛУФАБРИКАТОВ ИЗ AL-CU-MG СПЛАВОВ | 2014 |

|

RU2571993C1 |

| Способ изготовления контактного провода для высокоскоростного железнодорожного транспорта | 2021 |

|

RU2801137C2 |

| Способ изготовления плоского проката из алюминия | 1989 |

|

SU1661241A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЕТАЛЕЙ ИЗ АЛЮМИНИЕВЫХ СПЛАВОВ | 1996 |

|

RU2087582C1 |

| Способ термомеханической обработки полуфабрикатов из алюминиевых сплавов систем Al-Cu, Al-Cu-Mg и Al-Cu-Mn-Mg для получения изделий с повышенной прочностью и приемлемой пластичностью | 2015 |

|

RU2618593C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛИСТОВОГО ПРОКАТА ИЗ ТИТАНОВОГО СПЛАВА МАРКИ ВТ8 | 2018 |

|

RU2691471C1 |

Изобретение относится к металлургии, а именно к способам получения полуфабрикатов, преимущественно листовых и ленточных заготовок из алюминиевых деформируемых сплавов. Цель изобретения - повышение производительности и механических свойств полуфабрикатов при уменьшении их анизотропии. Способ включает закалку и прокатку за 6-10 проходов при температуре валков 240-260°С со степенью деформации за проход 20-25%, а после каждого прохода проводят выдержку в течение 30-90с с последующим охлаждением до комнатной температуры, причем скорость выбирают из соотношения V=(0,005. N0,125 @ -°,9 ) ±0,001, где V - скорость прокатки, м/с

N - номер прохода

ε - степень деформации за проход, %. 2 табл.

10,005 0,015 0,03 0,05 0,07 0,09 .....

20,005 0,0)6 0,04 0,07 0,1) 0,18 0,27 0,35, ---30,005 0,02 0,06 0,11 0,18 0,27 0,38 0,51 0,66 0,84

. - ь. Таблиц 2

В чяслотшм врвяедеш свойстм вдоль оси вроитхя, т эмиемтоле - поперек.

Составитель А.Аксенов г Редактор И.Дербак Техред Л.Сердюкова Корректор И.Эрдейи

Заказ 115

Тираж 494

ВНИИЛИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР 113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-издательский комбинат Патент, г.Ужгород, ул. Гагарина,101

Подписное

| Патент США № 4402766, кл | |||

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Патент США № 3706606, кл, 148-115, 1970. | |||

Авторы

Даты

1990-03-07—Публикация

1988-06-24—Подача