Изобретение относится к области исследования физико-механических свойств металлов и может быть использовано при анализе температурной устойчивости структуры и свойств жаропрочных алюминиевых сплавов.

Известен способ сравнения жаропрочности алюминиевых сплавов путем построения зависимости механических свойств образцов из этих сплавов от температуры испытания. О преимуществе сплава судят по большей величине прочности при конкретной температуре испытания (ГОСТ 9651-84. Металлы. Методы испытания на растяжение пари повышенных температурах).

Недостатком этого способа является низкий информативность результатов испытания и ограниченная область применения, поскольку кратковременный нагрев образов перед испытаниями не позволяет судить о изменении свойств в результате структурных превращений, протекающих в термически упрочняемых алюминиевых сплавах при длительных нагревах.

Известен способ сравнения жаропрочности термических упрочняемых алюминиевых сплавов путем определения и сопоставления их прочностных свойств при комнатной температуре после длительного нагрева при температуре возможной эксплуатации изделий из этих сплавов - восстановленная прочность. Если температура нагрева достаточна для протекания процессов коагуляции продуктов распада твердого раствора в термически упрочняемых сплавах, то после определенной выдержки происходит снижение прочностных свойств при комнатной температуре. О преимуществе сплава судят по большей величине восстановленной прочности после нагрева при данной выдержке и температуре (Романова О.А. Жаропрочный деформируемый алюминиевый сплав Д.21. Журнал "Металловедение и термическая обработка металлов", 1974 год, N 6, с. 9 - 13)-прототип.

Недостатком этого способа является его низкая производительность, связанная с необходимостью продолжительного нагрева образцов для получения заключения о величине изменения свойств после нагрева при температуре возможной эксплуатации изделия, как правило в интервале температур 135 - 175oC.

Предлагается способ сравнительной оценки жаропрочности термически упрочняемых алюминиевых сплавов, включающий нагрев различной продолжительности, охлаждение и определение механических свойств при комнатной температуре после каждого нагрева не менее чем при трех температурах в интервале 190 - 220oC. По кинетике разупрочнения сравниваемых сплавов определяют продолжительность каждого нагрева на стадии перестаривания до достижения постоянного заданного значения прочностной характеристики и находят для каждого сплава температурные зависимости продолжительности нагрева из соотношения lgτ = a+bt, где t - температура нагрева, 0oC, τ - продолжительность нагрева, час, а, b - эмпирические коэффициенты. Сравнивают эти соотношения и по большей величине продолжительности нагрева судят о оптимальной температурной области работоспобности каждого сплава.

Предложенный способ отличается от прототипа тем, что нагрев проводят не менее чем при трех температурах в интервале 190 - 220oC, по кинетике разупрочнения сравниваемых сплавов определяют продолжительность каждого нагрева на стадии перестаривания до достижения постоянного заданного значения прочностной характеристики, находят для каждого сплава температурные зависимости продолжительности нагрева из соотношения lgτ = a+bt, где t - температура нагрева, oC, τ - продолжительность нагрева, час, а b - эмпирические коэффициенты, и, сравнивая эти соотношения, по большей величине продолжительности нагрева судят о оптимальной температурной области работоспособности каждого сплава.

Технический результат предлагаемого способа - повышение оперативности сравнительной оценки жаропрочности алюминиевых сплавов и, как следствие, повышение производительности.

Возможность использования предлагаемого способа основана на применении более высоких температур нагрева образцов, ускоряющих процесс коагуляции частиц упрочняющих фаз на стадии разупрочняющего старения (стадия перестаривания). Характерной особенностью этой стадии старения является снижение прочностных свойств по мере увеличения продолжительности нагрева и укрепления частиц упрочняющих фаз. При этом изменение морфологии упрочняющих фаз происходит в определенной последовательности, независимо от температуры нагрева, но естественно, с разной скоростью.

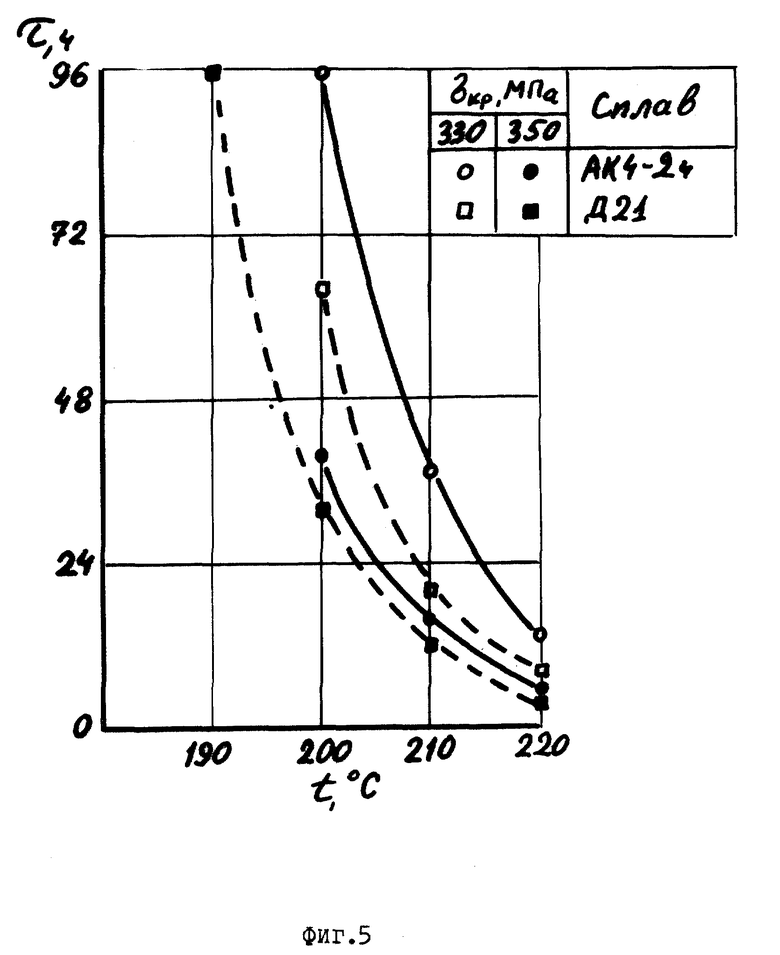

Это проявляется, например, в том, что связь на стадии перестаривания между прочностными свойствами и удельной электропроводимостью, которая зависит от формы и размеров частиц упрочняющих фаз, имеет вид, не зависимый от температуры старения и схематически представленный на фиг. 1 прямой 1. Для разных сплавов положение этой зависимости в координатах "прочностное свойство δ - удельная электропроводимость γ " изменяется.

Для всех жаропрочных термически упрочняемых алюминиевых сплавов, работающих длительное время при повышенных температурах, характерно постепенное разупрочнение вследствие коагуляции частиц упрочняющих фаз. Это разупрочнение неизбежно при какой-то морфологии частиц упрочняющих фаз достигает того значения прочностных свойств, которое гарантируется для данного материала техническими условиями, например, значения δкр на фиг. 1. Можно считать, что данный жаропрочный материал при заданной температуре можно эксплуатировать в течение времени τ, необходимого для снижения прочности от типичного значения для данного полуфабриката δср на фиг. 1 до δкр.

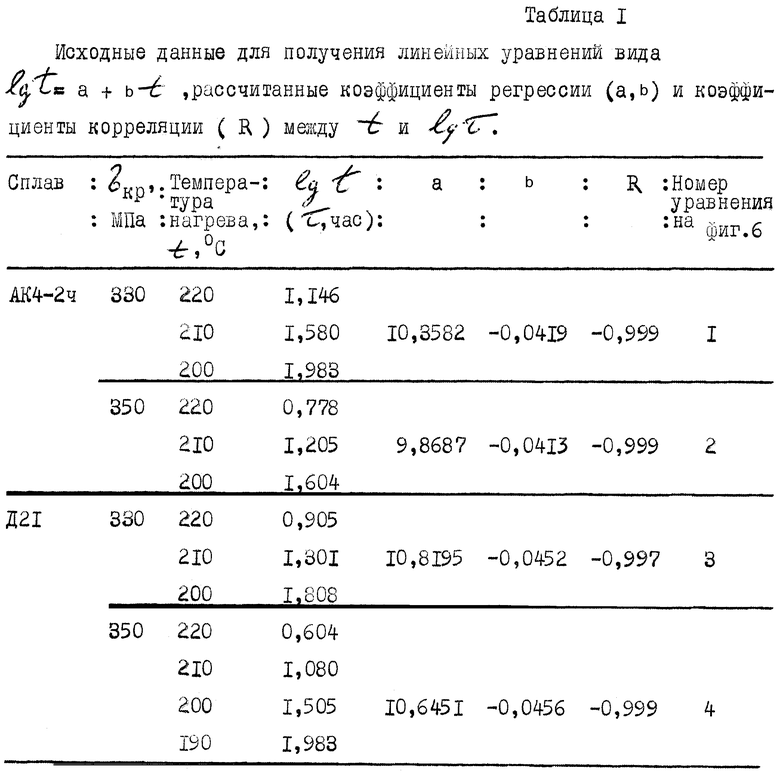

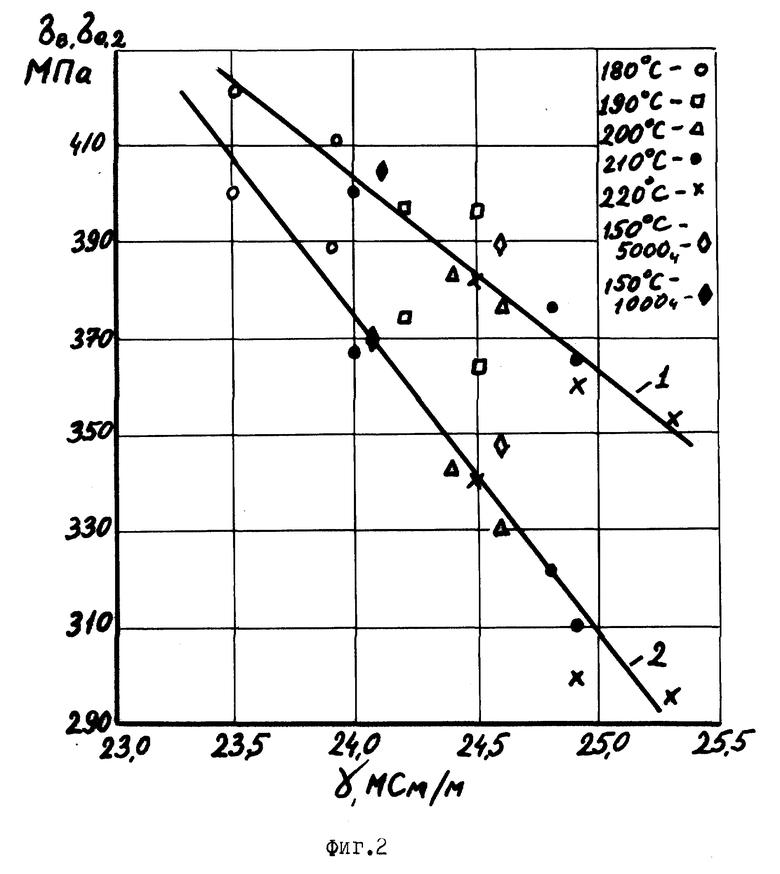

На фиг. 2 и 3 показана конкретная связь между прочностными свойствами и удельной электропроводимостью для катаных плит из жаропрочных алюминиевых сплавов АК4-2ч и Д21, полученная на стадии перестаривания при температурах нагрева 180, 190, 200, 210 и 220oC и продолжительности нагрева от 8 до 96 часов. Механические свойства на растяжение определяли на разрывных образцах при комнатной температуре после нагрева. Удельную электропроводимость находили при комнатной температуре токовихревым методом на фрезерованной поверхности плоских образцов приборов ИЭ-1 с комплектом эталонов.

Между увеличивающейся удельной электропроводимостью и уменьшающимися прочностными свойствами существуют корреляционные зависимости, выражаемые уравнениями

для сплава АК4-2ч

δв = 1361,0-39,9γ, (1 на фиг. 2), R=-0,966;

δ0,2 = 1962,9-66,2γ, (2 на фиг. 2), R=-0,952;

для сплава Д21

δв = 1309,9-43,6γ, (3 на фиг. 3), R=-0,997;

δ0,2 = 1685,7-65,6γ, (4 на фиг. 3), R=-0,991.

Уравнения получены методом наименьших квадратов по экспериментальным данным. Приведенные выше значения коэффициентов корреляции R между δ и γ для каждого уравнения превышают критические величины: | R0,05;10|=0,576 для уравнений (1,2) и |R0,05:12|= 0,532 для уравнений (3,4) при уровне значимости 0,05 и 10 ( или 12) степенях свободы. Это свидетельствует о статистической значимости полученных уравнений.

Этим зависимостям соответствуют и точки, полученные при длительных более низкотемпературных нагревах, как видно из фиг. 2. Это подтверждает, что получаемые для стадии перестаривания при различных температурах нагрева структуры распада твердого раствора по своему влиянию на свойства идентичны. Это позволяет за счет выдержки при повышенной температуре получать более быстрое достижение состояния коагуляции частиц упрочняющих фаз, формирующегося за более длительное время при более низких температурах, что позволяет сократить время сравнительной оценки жаропрочности и, как следствие, повысить производительность.

Осуществляя нагрев образцов из сравнительных сплавов не менее чем при трех температурах, определяя по кинетике разупрочнения сравниваемых сплавов продолжительность τ каждого нагрева на стадии перестаривания до достижения постоянного заданного значения прочностной характеристики δкр при разных температурах нагрева t и связывая их между собой соотношением lgτ = a+bt, получаем возможность судить для каждого сплава о времени работоспособности сплава в широком интервале температур. Получая указанные зависимости при постоянной δкр для нескольких сравниваемых сплавов, можно судить о оптимальной температурной области работоспособности каждого сплава при данном значении восстановленной прочности δкр по большей величине продолжительности нагрева, полученной при сравнении соотношений вида lgτ = a+bt.

Таким образом, предлагаемый способ позволяет осуществить сравнительную оценку жаропрочности различных сплавов и определить продолжительность эксплуатации изделий при данной температуре и принятом напряжении разрушения, но за меньшее время нагрева, чем в известном способе. Проводя анализ при разной величине δкр можно расширить объем получаемой информации о проведении сравниваемых сплавов и повысить производительность исследований.

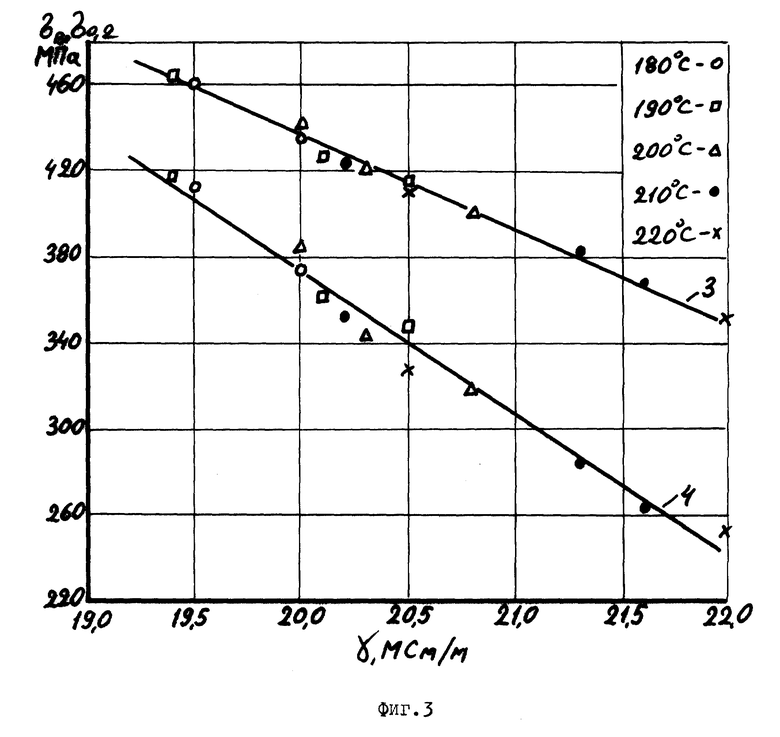

Пример осуществления. Взяли катаные плиты из жаропрочных алюминиевых сплавов АК4-2ч и Д21 и образцы из них подвергли одновременному искусственному старению при температурах 180, 190, 200, 210, 220 и 230oC с выдержкой от 8 до 96 час. После нагрева различной продолжительности и охлаждения были определены механические свойства на растяжение при комнатной температуре. На фиг. 4 приведены кривые изменения прочностных свойств для исследованных сплавов после выдержки при температурах 180 - 230oC Видно, что разупрочнение сплавов систем Al-Cu-Mg (АК4-2ч) и Al-Cu (Д21) происходит по своей кинетике для каждого сплава.

Нагрев при температуре 180oC ведет к увеличению времени выдержки для получения требуемых стадий перестаривания, а температура нагрева 230oC приводит к быстрому падению прочностных свойств, в результате чего выдержка при нагреве соизмерима со временем прогрева образцов и увеличивается ошибка эксперимента. Оптимальной температурной областью нагрева является температурный интервал 190 - 220oC, внутри которого в дальнейшем и проводили выбор температуры нагрева.

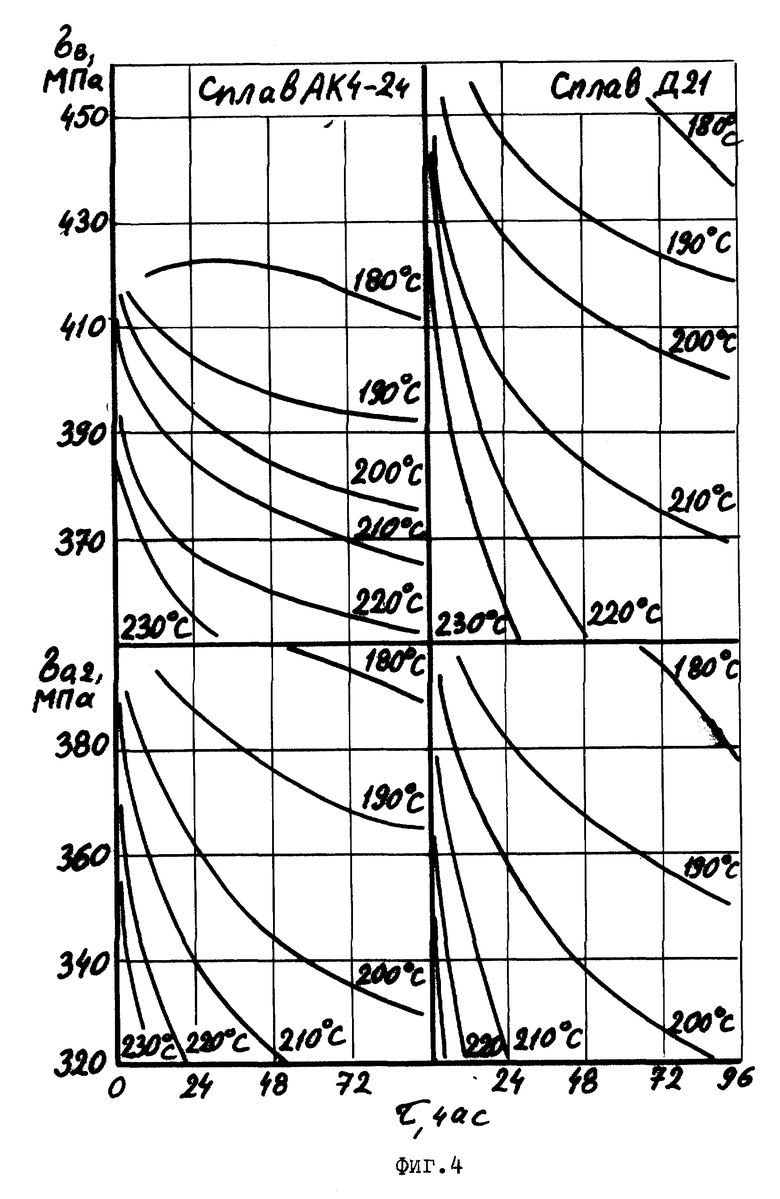

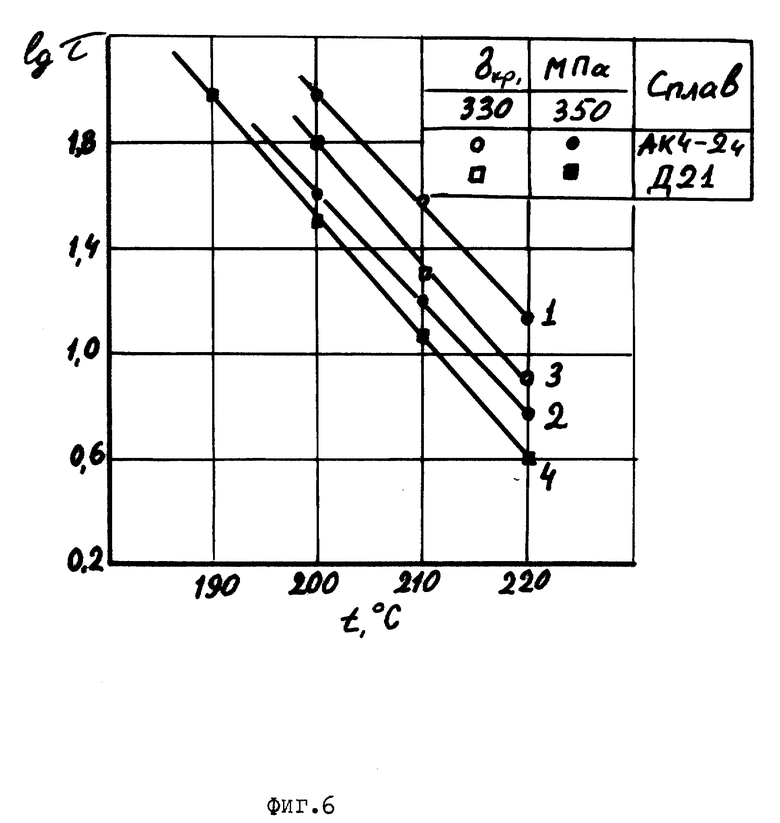

Сравнение работоспособности сплавов проводили по критерию достижения при перестаривании значений предела текучести при комнатной температуре δ0,2 330 и 350 МПа. На фиг. 5 представлена зависимость между температурой нагрева в предлагаемой области и его продолжительностью, требуемой для достижения величины δкр, равной 330 и 350 МПа. Из кривых на фиг. 5 видно, что требуемая при этом продолжительность нагрева у плиты из сплава АК4-2ч выше. Это свидетельствует о преимуществе сплава АК4-2ч перед сплавом Д21 по длительности эксплуатации до получения заданного значения восстановленной величины предела текучести в области исследованных температур 190 - 220oC.

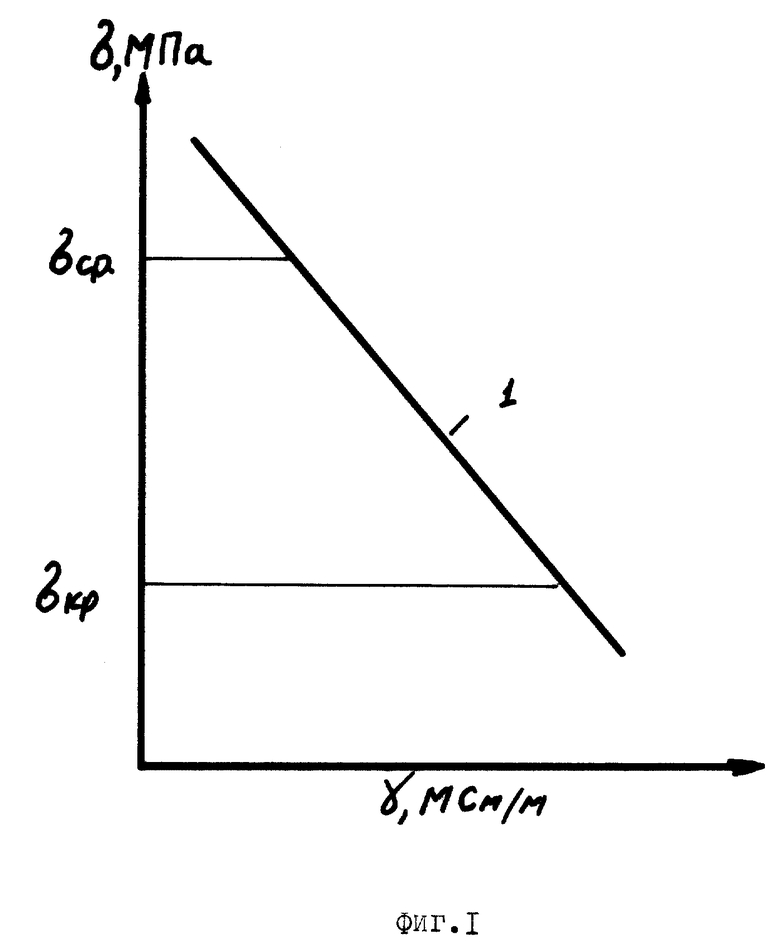

Для определения всей оптимальной температурной области работоспособности каждого сплава, полученные на фиг. 5, в координатах τ-t кривые представили в полулогарифмическом масштабе уравнение прямой вида lgτ = a+bt, рассчитав по экспериментальным данным (не менее чем по трем точкам) коэффициенты регрессии (a, b) методом наименьших квадратов. Коэффициенты этих уравнений и исходные данные для расчетов вместе с полученными значениями коэффициента корреляции R между t и lgτ приведены в табл. 1. (см. в конце описания). Графически эти уравнения представлены на фиг. 6.

Рассчитанные уравнения позволяют экстраполировать полученные закономерности в область меньших температур нагрева и судить о оптимальной температурной области работоспособности каждого сплава по большей величине продолжительности нагрева до достижения заданного значения прочностной характеристики.

Например, из уравнений 1 и 3 пересекающихся при температуре 140oC прямых следует, что при δкр = δ0,2 = 330 МПa сплав АК4-2ч имеет преимущество по длительности эксплуатации перед сплавом Д21 до температуры 140oC, т.е. в интервале температур 220 - 140oC. При более низкой температуре преимущество по длительности работоспособности имеет уже плита из сплава Д21.

Использование в качестве постоянного заданного значения прочностной характеристики δкр = δ0,2 = 350 МПa и соответствующих ей уравнений 2 и 4, пересекающихся при температуре 180oC, показывает, что в этих условиях сплав АК4-2ч имеет преимущество по длительности эксплуатации перед сплавом Д21 до температуры эксплуатации 180oC. Т.е. в этом случае в области температур 180 - 220oC плита из сплава АК4-2ч может эксплуатироваться дольше, чем плита из сплава Д21. При температуре эксплуатации менее 180oC преимущество по длительности работоспособности имеет уже плита из сплава Д21.

Полученное предлагаемым способом соотношение температурных областей преимущества сплавов по длительности эксплуатации совпадает с результатами сопоставления сплавов известным способом, где нагрев ведут в течение 5000 - 10000 часов. (Романова О.А. Жаропрочный деформируемый алюминиевый сплав Д21. Журнал "Металловедение и термическая обработка металлов", 1974, N 6, с. 9 - 13).

Таким образом, использование предлагаемого способа позволяет сократить продолжительность нагрева при сравнительной оценке жаропрочности термически упрочняемых алюминиевых сплавов с 5 - 10 тыс. часов до 100 час, что существенно повышает производительность анализа.

Изобретение относится к области исследования физико-механических свойств металлов. Способ сравнительной оценки жаропрочности термически упрочняемых алюминиевых сплавов включает в себя нагрев образцов сравниваемых сплавов не менее чем при трех температурах в интервале 190-220oC, охлаждение и определение механических свойств при комнатной температуре после каждого нагрева, причем по кинетике разупрочнения сравниваемых сплавов определяют продолжительность каждого нагрева на стадии перестаривания до достижения постоянного заданного значения прочностной характеристики и находят для каждого сплава зависимости продолжительности нагрева от температуры: lgτ = a+bt, где t -температура нагрева, oC τ - продолжительность нагрева, ч, а, b - коэффициенты регресси, получаемые методом наименьших квадратов, после чего, сравнивая эти соотношения, по большей величине продолжительности нагрева судят об оптимальной области работоспособности каждого сплава. 1 табл., 6 ил.

Способ сравнительной оценки жаропрочности термически упрочняемых алюминиевых сплавов, включающий нагрев образцов сравниваемых сплавов различной продолжительности, охлаждение и определение механических свойств при комнатной температуре после каждого нагрева, отличающийся тем, что нагрев образцов проводят не менее чем при трех температурах в интервале 190 - 220oC, по кинетике разупрочнения сравниваемых сплавов определяют продолжительность каждого нагрева на стадии перестаривания до достижения постоянного заданного значения прочностной характеристики, находят для каждого сплава зависимости продолжительности нагрева от температуры

lgτ = a+bt,

где t - температура нагрева, oC;

τ - продолжительность нагрева, ч;

a, b - коэффициенты регресси, получаемые методом наименьших квадратов,

и, сравнивая эти соотношения, по большей величине продолжительности нагрева судят об оптимальной области работоспособности каждого сплава.

| Романова О.А | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| - Металловедение и термическая обработка металлов, 1974, N 6, с | |||

| Походная разборная печь для варки пищи и печения хлеба | 1920 |

|

SU11A1 |

| Металлы | |||

| Методы механических и технологических испытаний | |||

| - М.: Издательство комитета стандартов, мер и измерительных приборов при Совете министров СССР, 1970, с | |||

| Деревянный коленчатый рычаг | 1919 |

|

SU150A1 |

| Гинцбург Я.С | |||

| Испытания металлов при повышенных температурах | |||

| - М.: Машгиз, 1954, с | |||

| Скоропечатный станок для печатания со стеклянных пластинок | 1922 |

|

SU35A1 |

Авторы

Даты

1999-06-10—Публикация

1996-09-25—Подача