Область техники

Данное изобретение относится к шине, в частности к шине для транспортных средств большой грузоподъемности, содержащей, по меньшей мере, один конструктивный элемент, включающий в себя, по меньшей мере, один металлический корд, содержащий множество металлических проволок, скрученных вместе, при этом каждая металлическая проволока покрыта, по меньшей мере, одним слоем первого металлического покрытия, причем металлический корд покрыт, по меньшей мере, одним слоем второго металлического покрытия.

Кроме того, настоящее изобретение также относится к промышленному прорезиненному изделию, включающему в себя, по меньшей мере, один металлический корд, содержащий множество металлических проволок, скрученных вместе, при этом каждая металлическая проволока покрыта, по меньшей мере, одним слоем первого металлического покрытия, причем металлический корд покрыт, по меньшей мере, одним слоем второго металлического покрытия.

Кроме того, настоящее изобретение также относится к металлическому корду, содержащему множество металлических проволок, скрученных вместе, при этом каждая металлическая проволока покрыта, по меньшей мере, одним слоем первого металлического покрытия, причем металлический корд покрыт, по меньшей мере, одним слоем второго металлического покрытия, а также к способу изготовления металлического корда.

В целях настоящего изобретения выражение «транспортное средство большой грузоподъемности» означает транспортные средства категорий М2-М3, N2-N3 и О2-О4 согласно сводной резолюции Европейской экономической комиссии ООН по конструкции транспортных средств (R.E.3), приложение 7 «Классификация и определение транспортных средств с механическим приводом и прицепов», например, такие как грузовой автомобиль, тягачи с прицепом, грузовики, автобусы, большие автомобили-фургоны и другие аналогичные транспортные средства.

Уровень техники

В данной области техники хорошо известно упрочнение промышленных прорезиненных изделий, например, таких как шины, посредством металлических проволок или металлических кордов (при этом металлические корды содержат множество металлических проволок, скрученных вместе), предпочтительно стальных проволок или стальных кордов.

Обычно металлические проволоки снабжены слоем металлического покрытия для выполнения двойной функции придания соответствующей коррозионной стойкости указанным металлическим проволокам, а также металлическим кордам, содержащим металлические проволоки, и обеспечения хорошего адгезионного сцепления указанных металлических проволок, а также металлических кордов, содержащих указанные металлические проволоки, с подвергнутым сшиванию резиновым материалом.

Кроме того, наличие указанного слоя металлического покрытия на указанных металлических проволоках также служит другим целям, например, таким как обеспечение легкости волочения указанных металлических проволок с тем, чтобы получить металлические проволоки, имеющие заданный диаметр и/или заданное механическое сопротивление.

В данной области техники известен ряд способов нанесения покрытий, которые обеспечивают возможность нанесения указанного слоя металлического покрытия. Например, хорошо известно, как наносить слой металлического покрытия из латуни (медно-цинкового сплава) или из цинка на стальные проволоки или как выполнить дополнительную обработку данных металлических проволок с покрытием для получения заданных готовых изделий. Кроме того, известно, каким образом выполняется волочение подобных металлических проволок с покрытием и скручивание данных металлических проволок вместе для получения металлических кордов в качестве конечных продуктов.

Нанесение подобного слоя металлического покрытия с заданными свойствами, например, такими как толщина и/или состав слоя металлического покрытия, на указанные металлические проволоки предпочтительно может быть выполнено для получения промежуточных продуктов со слоями металлического покрытия, имеющими раскрытые выше, заданные свойства.

Тем не менее, как раскрыто, например, в патенте США №5219668, о котором сообщается ниже, известно, что свойства указанного слоя металлического покрытия (например, слоя латунного покрытия) могут изменяться в существенной степени во время промежуточных обработок, которым могут подвергаться металлические проволоки с покрытием, например, во время операций волочения или скручивания, в результате чего свойства конечных продуктов, получаемых таким образом (например, металлического корда), не всегда удовлетворительны, в частности в отношении коррозионной стойкости и адгезионного сцепления с подвергнутым сшиванию, резиновым материалом, в который они обычно заделаны.

Например, в случае шин в металлических кордах может начинаться коррозия вследствие наличия влаги в остаточном воздухе, который может оставаться внутри металлических кордов, заделанных в подвергнутый сшиванию, резиновый материал, или вследствие непосредственного контакта с водой или влагой в случае разрушения указанного подвергнутого сшиванию, резинового материала, которое может происходить во время использования шины и результатом которого является подвергание указанных металлических кордов воздействию внешней среды.

В данной области техники были предприняты попытки преодоления вышеуказанных недостатков.

Например, патент США №4978586 относится к стальной основе со слоем металлического покрытия для упрочнения поддающихся вулканизации эластомеров. Основа снабжена слоем первого покрытия и слоем второго покрытия, по меньшей мере, покрывающим часть слоя первого покрытия, и при этом связующий слой, содержащий, по меньшей мере, один неметаллический компонент, имеется между слоями первого и второго покрытия. Слой второго покрытия содержит, например, кобальт, который может быть нанесен посредством плазменного напыления. Утверждается, что наличие вышеупомянутого связующего слоя гарантирует долговечное адгезионное сцепление между указанными первым и вторым слоями, а также повышение коррозионной стойкости, пластичности, износостойкости.

Патент США №5219668 относится к способу обработки удлиненной основы с покрытием, включающему в себя:

выполнение удлиненной основы, покрытой слоем первого покрытия;

придание удлиненной основе формы первого заданного изделия;

катодное напыление слоя второго покрытия на указанную основу с покрытием посредством использования инертного газа для напыления для получения второго заданного изделия, при этом указанный слой первого покрытия существенно толще указанного слоя второго покрытия.

Удлиненная основа, подлежащая обработке, может быть выполнена из металла, в частности из стали, и может иметь покрытие из латуни или цинка. Указанная удлиненная основа может представлять собой проволоку, полосу, корд и т.д. Предпочтительно указанный слой второго покрытия имеет толщину от 5 нм до 20 нм. Утверждается, что вышеупомянутый способ обеспечивает возможность быстрого и эффективного получения конечных продуктов с покрытием или покрывающей поверхностью с заданным составом.

Сущность изобретения

Было замечено, что у металлических кордов, полученных так, как раскрыто выше, в частности металлических кордов, имеющих слой второго покрытия с толщиной, равной или меньшей, чем 20 нм, могут проявиться некоторые недостатки.

В частности, заявитель отметил, что способы, раскрытые выше, могут не обеспечить возможности получения скрученных металлических кордов, имеющих слой металлического покрытия с достаточной толщиной, таким образом, чтобы обеспечить по существу отсутствие непокрытых зон вдоль продольного направления развертывания указанных металлических кордов.

Под выражением «непокрытые зоны» понимаются зоны, в которых фактическая толщина слоя металлического покрытия очень мала или данный слой даже отсутствует. Наличие указанных непокрытых зон может отрицательно повлиять как на адгезионное сцепление с подвергнутым сшиванию, резиновым материалом, так и на коррозионную стойкость указанных скрученных металлических кордов, в особенности в случае скрученных металлических кордов, которые могут быть использованы при изготовлении шин.

Кроме того, было замечено, что наличие указанных непокрытых зон также отрицательно влияет на адгезионное сцепление между конструктивными элементами шины, включающими в себя указанные скрученные металлические корды. В частности, заявитель отметил, что может происходить отсоединение краев брекера или краев слоев каркаса, в частности, в условиях больших нагрузок и напряжений, что вызывает отрицательное воздействие на срок службы шины.

Кроме того, было замечено, что наличие указанных непокрытых зон отрицательно влияет на возможность восстановления протектора шины, что имеет особо важное значение в случае шины для транспортных средств большой грузоподъемности.

Заявитель обратился к решению проблемы создания скрученных металлических кордов, покрытых, по меньшей мере, одним слоем металлического покрытия, демонстрирующих по существу отсутствие непокрытых зон.

В настоящее время было обнаружено, что скрученные металлически корды, покрытые, по меньшей мере, одним слоем металлического покрытия, имеющим номинальную толщину, превышающую или равную 30 нм, демонстрируют по существу отсутствие непокрытых зон.

В целях настоящего изобретения выражение «номинальная толщина» соответствует макроскопической толщине, которая может быть измерена посредством подвергания образцов металлических кордов, покрытых слоем металлического покрытия, пробам травлением, при этом указанные испытания обеспечивают возможность удаления указанного слоя металлического покрытия и получения средней величины толщины указанного слоя металлического покрытия вдоль продольного направления развертывания металлических кордов.

Фактическая толщина слоя покрытия скрученного металлического корда локально может отличаться в значительной степени от номинальной (то есть средней) толщины того же слоя покрытия вдоль продольного направления развертывания скрученного металлического корда. В наихудших случаях малая номинальная толщина слоя покрытия может соответствовать отсутствию покрытия (то есть непокрытой зоне) на некоторых участках скрученного металлического корда при его развертывании в продольном направлении.

«Толстый» слой покрытия должен быть нанесен на скрученные металлические корды для гарантирования по существу отсутствия непокрытых зон.

Также было обнаружено, что скрученные металлические корды, покрытые, по меньшей мере, одним слоем металлического покрытия, имеющим номинальную толщину, превышающую или равную 30 нм, демонстрируют улучшенное адгезионное сцепление с подвергнутым сшиванию, резиновым материалом, в который они заделаны, в частности, после выдерживания в соляном тумане, а также повышенную коррозионную стойкость.

Также было обнаружено, что указанные скрученные металлические корды особенно пригодны при изготовлении шин, более точно - шин для транспортных средств большой грузоподъемности.

В соответствии с первым аспектом настоящее изобретение относится к шине, содержащей, по меньшей мере, один конструктивный элемент, включающий в себя, по меньшей мере, один металлический корд, содержащий множество элементарных металлических проволок, скрученных вместе, при этом каждая элементарная металлическая проволока покрыта, по меньшей мере, одним слоем первого металлического покрытия, причем указанный металлический корд покрыт, по меньшей мере, одним слоем второго металлического покрытия, при этом указанный, по меньшей мере, один слой второго металлического покрытия имеет номинальную толщину, превышающую или равную 30 нм, предпочтительно составляющую от 50 нм до 120 нм, более предпочтительно составляющую от 70 нм до 100 нм.

Номинальная толщина может быть измерена в соответствии со способом BISFA - 95 (способ Е11/1) (1995). Дополнительные подробности, относящиеся к указанным измерениям, будут приведены в нижеследующих примерах. Следует понимать, что в том случае, когда указанный, по меньшей мере, один слой второго металлического покрытия выполнен из металлов или металлических сплавов, отличных от меди, цинка или латуни, раствор азотной кислоты, описанный в указанном стандарте, должен быть заменен другим раствором, который обеспечивает возможность растворения различных других металлов или металлических сплавов. Конкретные примеры подобного другого раствора будут приведены в нижеследующем примере.

Наличие указанного, по меньшей мере, одного слоя второго покрытия, имеющего номинальную толщину, превышающую или равную 30 нм, позволяет получить металлический корд, характеризующийся по существу отсутствием непокрытых зон вдоль всей длины его развертывания в продольном направлении.

Для целей настоящего изобретения выражение «по существу отсутствие непокрытых зон» означает, что даже в случае их наличия указанные непокрытые зоны имеются при их доле в процентах, составляющей менее 1% или равной 1%, предпочтительно составляющей менее 0,5% или равной 0,5%, вдоль любого участка всей длины развертывания металлического корда в продольном направлении.

Для целей настоящего изобретения выражение «непокрытые зоны» соответствует зоне, имеющей фактическую толщину (то есть микроскопическую толщину), составляющую менее 20 нм или равную 20 нм.

Указанные непокрытые зоны могут быть определены посредством анализа с использованием сканирующего электронного микроскопа (SEM), соединенного с не диспергирующим энергию, рентгеноспектральным дифракционным анализатором (EDAX). Дополнительные подробности в отношении указанного анализа будут приведены в нижеследующих примерах.

В соответствии с одним вариантом осуществления шина содержит:

каркасную конструкцию, содержащую, по меньшей мере, один слой каркаса, имеющую по существу тороидальную форму и имеющую противоположные боковые края, взаимодействующие с соответствующими правой и левой бортовыми конструкциями, при этом каждая бортовая конструкция содержит, по меньшей мере, один сердечник борта и, по меньшей мере, один наполнитель борта;

брекерную конструкцию, наложенную в радиальном направлении снаружи относительно указанной каркасной конструкции;

протекторный браслет, наложенный в радиальном направлении на указанную брекерную конструкцию;

две боковины, наложенные в боковом направлении на противоположные стороны относительно указанной каркасной конструкции;

по меньшей мере, один усиливающий слой, намотанный вокруг указанного сердечника борта и наполнителя борта так, чтобы, по меньшей мере, частично охватить их.

В соответствии с одним предпочтительным вариантом осуществления указанный, по меньшей мере, один конструктивный элемент представляет собой брекерную конструкцию.

Как правило, указанная брекерная конструкция содержит:

первый слой брекера, расположенный радиально снаружи по отношению к указанной каркасной конструкции, предусмотренный с усиливающими кордами, параллельными друг другу и наклоненными относительно экваториальной плоскости указанной шины;

второй слой брекера, наложенный в радиальном направлении на указанный первый слой брекера и предусмотренный с усиливающими кордами, параллельными друг другу и наклоненными относительно экваториальной плоскости указанной шины в направлении, противоположном направлению наклона усиливающих кордов первого слоя брекера;

по меньшей мере, один усиливающий слой, наложенный в радиальном направлении на указанный второй слой брекера, при этом указанный усиливающий слой включает в себя усиливающие элементы, ориентированные по существу в направлении вдоль окружности.

В соответствии с одним предпочтительным вариантом осуществления указанный, по меньшей мере, один конструктивный элемент представляет собой указанный первый слой брекера и/или указанный второй слой брекера, и/или указанный, по меньшей мере, один усиливающий слой, наложенный в радиальном направлении на указанный второй слой брекера.

Брекерная конструкция может дополнительно содержать третий слой брекера, наложенный в радиальном направлении на указанный, по меньшей мере, один усиливающий слой, предусмотренный с усиливающими элементами, расположенными параллельно друг другу и наклоненными относительно экваториальной плоскости указанной шины.

В соответствии с дополнительным предпочтительным вариантом осуществления указанный, по меньшей мере, один конструктивный элемент представляет собой указанный третий слой брекера.

В соответствии с дополнительным предпочтительным вариантом осуществления указанный, по меньшей мере, один конструктивный элемент представляет собой указанную каркасную конструкцию.

В соответствии с дополнительным предпочтительным вариантом осуществления указанный, по меньшей мере, один конструктивный элемент представляет собой указанный, по меньшей мере, один усиливающий слой, намотанный вокруг указанного сердечника борта и наполнителя борта так, чтобы, по меньшей мере, частично охватить их.

В соответствии с дополнительным аспектом настоящее изобретение также относится к промышленному прорезиненному изделию, включающему в себя, по меньшей мере, один металлический корд, содержащий множество элементарных металлических проволок, скрученных вместе, при этом каждая элементарная металлическая проволока покрыта, по меньшей мере, одним слоем первого металлического покрытия, причем указанный усиливающий металлический корд покрыт, по меньшей мере, одним слоем второго металлического покрытия, при этом указанный, по меньшей мере, один слой второго металлического покрытия имеет номинальную толщину, превышающую или равную 30 нм, предпочтительно составляющую от 50 нм до 120 нм, более предпочтительно составляющую от 70 нм до 100 нм.

В соответствии с дополнительным аспектом настоящее изобретение также относится к металлическому корду, содержащему множество элементарных металлических проволок, скрученных вместе, при этом каждая элементарная металлическая проволока покрыта, по меньшей мере, одним слоем первого металлического покрытия, причем указанный усиливающий металлический корд покрыт, по меньшей мере, одним слоем второго металлического покрытия, при этом указанный, по меньшей мере, один слой второго металлического покрытия имеет номинальную толщину, превышающую 50 нм, предпочтительно составляющую от 80 нм до 120 нм.

Для целей настоящего изобретения термин «множество» следует интерпретировать как означающий «по меньшей мере, два».

Для целей настоящего изобретения, за исключением тех случаев, когда указано иное, все числа, выражающие величины, количества, доли в процентах и так далее, следует понимать как приведенные во всех случаях с термином «приблизительно». Кроме того, все диапазоны включают в себя любую комбинацию максимальных и минимальных раскрытых точек и включают в себя любые промежуточные диапазоны, которые могут быть или не быть особо перечислены здесь.

Настоящее изобретение, по меньшей мере, в одном из вышеупомянутых аспектов может иметь один или несколько из предпочтительных признаков, описанных в дальнейшем.

В соответствии с одним предпочтительным вариантом осуществления указанный, по меньшей мере, один слой второго металлического покрытия содержит металл или металлический сплав, обычно двойной (двухкомпонентный) или тройной (трехкомпонентный) металлический сплав.

Предпочтительно указанный металл может быть выбран, например, из: меди, цинка, марганца, кобальта, олова, молибдена, железа, никеля, алюминия, титана, тантала, ниобия, циркония, хрома или их сплавов, например, таких как латунь (цинковомедный сплав), цинковокобальтовый сплав, цинковомарганцевый сплав, цинковооловянный сплав, меднооловянный сплав, хромоникелевый сплав, никелецинковый сплав, медномарганцевый сплав, медноцинковомарганцевый сплав, цинковокобальтомолибденовый сплав, цинковожелезомолибденовый сплав, медноцинковооловянный сплав. Более предпочтительно, если указанный металл представляет собой латунь, или медь, или цинковомарганцевый сплав, даже более предпочтительно, если указанный металл представляет собой латунь.

В соответствии с одним предпочтительным вариантом осуществления указанный, по меньшей мере, один слой второго металлического покрытия выполнен из латуни, имеющей содержание меди от 60 весовых процентов до 75 весовых процентов, предпочтительно от 62 весовых процентов до 70 весовых процентов, и содержание цинка от 25 весовых процентов до 40 весовых процентов, предпочтительно от 30 весовых процентов до 38 весовых процентов.

В соответствии с дополнительным предпочтительным вариантом осуществления указанный, по меньшей мере, один слой второго металлического покрытия выполнен из цинковомарганцевого сплава, имеющего содержание цинка от 90 весовых процентов до 99 весовых процентов, предпочтительно от 95 весовых процентов до 98 весовых процентов, и содержание марганца от 1 весового процента до 10 весовых процентов, предпочтительно от 2 весовых процентов до 5 весовых процентов.

В соответствии с дополнительным предпочтительным вариантом осуществления указанный, по меньшей мере, один слой второго металлического покрытия выполнен из хромоникелевого сплава, имеющего содержание никеля от 80 весовых процентов до 90 весовых процентов, предпочтительно от 82 весовых процентов до 88 весовых процентов, и содержание хрома от 10 весовых процентов до 20 весовых процентов, предпочтительно от 12 весовых процентов до 18 весовых процентов.

В соответствии с одним предпочтительным вариантом осуществления указанные элементарные металлические проволоки имеют диаметр (d) от 0,10 мм до 0,50 мм, предпочтительно от 0,12 мм до 0,40 мм.

В соответствии с одним предпочтительным вариантом осуществления указанные элементарные металлические проволоки изготовлены из стали. Обычно сопротивление разрушению (разрыву) стандартной стали нормальной прочности находится в диапазоне от 2600 Н/мм2 (или 2600 МПа - мегаПаскалей) до 3200 Н/мм2, сопротивление разрушению высокопрочной стали находится в диапазоне от 3000 Н/мм2 до 3600 Н/мм2, сопротивление разрушению сверхвысокопрочной стали находится в диапазоне от 3300 Н/мм2 до 3900 Н/мм2, сопротивление разрушению ультравысокопрочной стали находится в диапазоне от 3600 Н/мм2 до 4200 Н/мм2. Указанные величины сопротивления разрушению зависят, в частности, от количества углерода, содержащегося в стали. Предпочтительно раскрытые выше элементарные металлические проволоки высокопрочного, сверхвысокопрочного и ультравысокопрочного типа изготовлены из стали, имеющей очень высокое содержание углерода (обычно превышающее 0,7%).

В соответствии с одним предпочтительным вариантом осуществления указанный, по меньшей мере, один слой первого металлического покрытия имеет номинальную толщину от 50 нм до 350 нм, предпочтительно от 70 нм до 250 нм.

В соответствии с одним предпочтительным вариантом осуществления указанный, по меньшей мере, один слой первого металлического покрытия содержит металл или металлический сплав, обычно двухкомпонентный или трехкомпонентный металлический сплав. Указанный металл или двухкомпонентный или трехкомпонентный металлический сплав может быть выбран из тех, которые были раскрыты выше для указанного, по меньшей мере, одного слоя второго металлического покрытия.

В соответствии с одним предпочтительным вариантом осуществления указанный, по меньшей мере, один слой первого металлического покрытия выполнен из латуни, меди или цинка, даже более предпочтительно он выполнен из латуни.

В соответствии с одним предпочтительным вариантом осуществления указанный, по меньшей мере, один слой первого металлического покрытия выполнен из латуни, имеющей содержание меди от 60 весовых процентов до 72 весовых процентов, более предпочтительно - от 62 весовых процентов до 67 весовых процентов, и содержание цинка от 28 весовых процентов до 40 весовых процентов, предпочтительно от 33 весовых процентов до 38 весовых процентов.

В соответствии с дополнительным предпочтительным вариантом осуществления указанный, по меньшей мере, один слой первого металлического покрытия выполнен из двухкомпонентного меднооловянного сплава, имеющего содержание меди от 85 весовых процентов до 95 весовых процентов, предпочтительно от 88 весовых процентов до 90 весовых процентов, и содержание олова от 5 весовых процентов до 15 весовых процентов, предпочтительно от 10 весовых процентов до 12 весовых процентов, или из двухкомпонентного цинковомарганцевого сплава, имеющего содержание цинка от 90 весовых процентов до 98 весовых процентов, предпочтительно от 95 весовых процентов до 97 весовых процентов, и содержание марганца от 2 весовых процентов до 10 весовых процентов, предпочтительно от 3 весовых процентов до 5 весовых процентов.

В соответствии с дополнительным предпочтительным вариантом осуществления указанный, по меньшей мере, один слой первого металлического покрытия выполнен из трехкомпонентного медноцинковомарганцевого сплава, имеющего содержание меди от 60 весовых процентов до 67 весовых процентов, предпочтительно от 62 весовых процентов до 65 весовых процентов, содержание цинка от 30 весовых процентов до 35 весовых процентов, предпочтительно от 32 весовых процентов до 34 весовых процентов, и содержание марганца от 2,5 весового процента до 5 весовых процентов, предпочтительно от 3 весовых процентов до 4,5 весового процента; или из трехкомпонентного цинковокобальтомолибденового сплава, имеющего содержание цинка от 95 весовых процентов до 99 весовых процентов, предпочтительно от 97 весовых процентов до 98 весовых процентов, содержание кобальта от 0,5 весового процента до 2,5 весового процента, предпочтительно от 0,6 весового процента до 1,5 весового процента, и содержание молибдена от 0,5 весового процента до 2,5 весового процента, предпочтительно от 0,6 весового процента до 1,5 весового процента; или из трехкомпонентного цинковожелезомолибденового сплава, имеющего содержание цинка от 95 весовых процентов до 99 весовых процентов, предпочтительно от 97 весовых процентов до 98 весовых процентов, содержание железа от 0,5 весового процента до 2,5 весового процента, предпочтительно от 0,6 весового процента до 1,5 весового процента, и содержание молибдена от 0,5 весового процента до 2,5 весового процента, предпочтительно от 0,6 весового процента до 1,5 весового процента; или из трехкомпонентного цинковоникелемолибденового сплава, имеющего содержание цинка от 95 весовых процентов до 99 весовых процентов, предпочтительно от 97 весовых процентов до 98 весовых процентов, содержание никеля от 0,5 весового процента до 2,5 весового процента, предпочтительно от 0,6 весового процента до 1,5 весового процента, и содержание молибдена от 0,5 весового процента до 2,5 весового процента, предпочтительно от 0,6 весового процента до 1,5 весового процента.

В соответствии с одним предпочтительным вариантом осуществления указанный, по меньшей мере, один слой первого металлического покрытия и указанный, по меньшей мере, один слой второго металлического покрытия выполнены из одного и того же металла или металлического сплава.

Альтернативно, указанный, по меньшей мере, один слой первого металлического покрытия и указанный, по меньшей мере, один слой второго металлического покрытия выполнены из разных металлов или металлических сплавов.

В соответствии с одним предпочтительным вариантом осуществления указанный металлический корд имеет структуру типа n×d, где n - число элементарных металлических проволок, образующих корд, и d - диаметр каждой элементарной металлической проволоки. Предпочтительно n находится в интервале от 2 до 5, более предпочтительно - от 2 до 4.

Предпочтительными конструкциями металлических кордов, например, являются такие: 2×0,20 (то есть две элементарные металлические проволоки, скрученные вместе, при этом каждая элементарная металлическая проволока имеет диаметр 0,20 мм), 3×0,20, 4×0,20, 5×0,20, 6×0,20, 2+1×0,20 (то есть одна прядь из двух металлических проволок и одна прядь из одной металлической проволоки, при этом указанные две пряди скручены вместе, каждая элементарная металлическая проволока имеет диаметр 0,20 мм), 2+2×0,20, 3+2×0,20, 1+4×0,20, 1+18×0,20, 3+9+15×0,20, 3/6×0,20 (то есть три элементарные металлические проволоки, скрученные в одном направлении, и шесть элементарных металлических проволок, скрученных в противоположном направлении, при этом каждая элементарная металлическая проволока имеет диаметр 0,20 мм).

В соответствии с одним предпочтительным вариантом осуществления указанный металлический корд имеет шаг скрутки, составляющий от 2,5 мм до 25 мм, более предпочтительно - от 6 мм до 18 мм.

В соответствии с дополнительным аспектом настоящее изобретение относится к способу изготовления металлического корда, включающему этапы:

(а) свивания, предпочтительно посредством скручивания, множества элементарных металлических проволок так, чтобы получить металлический корд, при этом каждая элементарная металлическая проволока покрыта, по меньшей мере, одним слоем первого металлического покрытия;

(b) осаждения, по меньшей мере, одного слоя второго металлического покрытия на металлический корд, полученный на этапе (а), посредством технологии плазменного осаждения так, чтобы получить металлический корд, покрытый, по меньшей мере, одним слоем второго металлического покрытия, при этом указанный, по меньшей мере, один слой второго металлического покрытия имеет номинальную толщину, превышающую 50 нм, предпочтительно составляющую от 80 нм до 120 нм.

В соответствии с одним предпочтительным вариантом осуществления указанный способ изготовления металлического корда дополнительно включает в себя этап (с) обработки поверхности металлического корда, полученного на этапе (а).

В соответствии с дополнительным вариантом осуществления настоящее изобретение относится к способу изготовления армированного прорезиненного изделия, включающему этапы:

(а) свивания, предпочтительно посредством скручивания, множества элементарных металлических проволок так, чтобы получить металлический корд, при этом каждая элементарная металлическая проволока покрыта, по меньшей мере, одним слоем первого металлического покрытия;

(b) осаждения, по меньшей мере, одного слоя второго металлического покрытия на металлический корд, полученный на этапе (а), посредством технологии плазменного осаждения так, чтобы получить металлический корд, покрытый, по меньшей мере, одним слоем второго металлического покрытия;

(с) возможно, обработки поверхности металлического корда, полученного на этапе (а);

(d) заделывания, по меньшей мере, одного металлического корда с покрытием, полученного на этапе (b), в поддающийся сшиванию эластомерный материал так, чтобы получить армированное прорезиненное изделие.

Предпочтительно этап (d) заделывания может быть выполнен посредством каландрования или посредством экструзии.

Предпочтительно указанный способ изготовления армированного прорезиненного изделия дополнительно включает в себя этап (е) подвергания армированного прорезиненного изделия, полученного на этапе (d), сшиванию.

Для целей настоящего изобретения выражение «технология плазменного осаждения» используется для обозначения любой технологии осаждения, в которой используется плазма для активации испарения металла, подлежащего осаждению (например, как при распылении и при испарении посредством электрической дуги), в качестве носителя для металла, подлежащего осаждению (например, как в плазменной струе), или для диссоциации технологических газов (например, как при плазмохимическом осаждении из паровой фазы) в камере вакуумного напыления (осаждения).

Предпочтительно этапы (а) скручивания, осаждения (b) и возможной обработки (с) поверхности выполняют по существу непрерывным образом.

Для целей настоящего изобретения выражение «по существу непрерывным образом» используется для обозначения отсутствия промежуточного хранения полуфабрикатов между различными операциями способа изготовления корда с тем, чтобы обеспечить непрерывное производство металлического корда произвольной длины с покрытием на одной производственной линии.

Указанный, по меньшей мере, один слой первого металлического покрытия может быть образован на указанных элементарных металлических проволоках посредством способов, известных в данной области техники.

Например, указанный, по меньшей мере, один слой первого металлического покрытия может быть образован посредством технологий электрохимического осаждения, таких как раскрытые, например, в заявках на Европейский патент ЕР 669409, ЕР 694631 или ЕР 949356.

Альтернативно, указанный, по меньшей мере, один слой первого металлического покрытия может быть образован посредством технологий плазменного осаждения, таких как раскрытие, например, в международных заявках WO 2004/057053, WO 2005/095668, WO 2005/095078 или WO 2006/002673.

Более предпочтительно, если указанный, по меньшей мере, один слой первого металлического покрытия образован на указанных элементарных металлических проволоках, предпочтительно стальных проволоках, посредством способа, включающего этапы:

электроосаждения в, по меньшей мере, одной электролитической ванне; и

вытяжки таким образом, чтобы получить заданный диаметр и заданное механическое сопротивление элементарной металлической проволоки с покрытием.

Если требуется, могут быть выполнены термообработка и травление в кислом растворе.

Указанное скручивание (а) может быть выполнено посредством известных систем скручивания, например, таких как система двойного скручивания или система размещения.

Предпочтительно указанное осаждение (b) может быть выполнено посредством технологии плазменного осаждения, которая может быть выбрана из группы, включающей в себя: напыление (в частности, магнетронное напыление), испарение посредством электрической дуги, плазменную струю, плазмохимическое осаждение из паровой фазы.

Предпочтительно этап (b) осаждения выполняют посредством магнетронного напыления. В таком случае регулирование состава указанного, по меньшей мере, одного слоя второго металлического покрытия, состоящего из сплава, предпочтительно улучшается и упрощается, поскольку для получения сплава, имеющего заданный состав, достаточно использовать катод, выполненный из сплава с таким составом, или, альтернативно, по меньшей мере, два катода, из которых каждый катод выполнен из металлического компонента сплава или из металлического сплава, подлежащего осаждению на металлический корд.

Указанное магнетронное напыление может быть выполнено посредством устройства для магнетронного напыления, содержащего, по меньшей мере, одну камеру вакуумного осаждения, по меньшей мере, два катода, по меньшей мере, два шкива, предназначенные для обеспечения возможности пропускания металлического корда через камеру вакуумного осаждения множество раз для получения слоя второго металлического покрытия, имеющего заданную толщину, по меньшей мере, два элемента для подачи питания.

Указанная камера вакуумного осаждения обычно предусмотрена с вакуумным насосом (предпочтительно диффузионным насосом или турбомолекулярным насосом), пригодным для создания заданного давления внутри нее. Кроме того, указанная камера вакуумного осаждения предусмотрена с устройствами для подачи газа-носителя, предпочтительно аргона.

Предпочтительно обеспечивают подачу металлического корда, который ведет себя как анод, в вакуумную камеру, в частности в зоне, находящейся рядом с катодом или образованной между катодами, так, чтобы металлические слои могли быть осаждены на указанном металлическом корде.

Предпочтительно покрытие на металлический корд наносят в указанной камере вакуумного осаждения, работающей при заданном давлении, при этом указанное давление предпочтительно составляет от 10-3 миллибар до 10-1 миллибар, более предпочтительно от 10-3 миллибар до 5×10-3 миллибар.

Напыление по существу состоит из ионной бомбардировки катода, как правило, с энергией, равной 100 эВ - 1000 эВ и при токе от 0,1 А до 10 А, ионами газа-носителя, полученными под действием электрического поля, создаваемого за счет подачи питания между катодом (-ами) и анодом. Более точно, ионы газа-носителя ускоряются по направлению к катоду (-ам), по существу вызывая ряд столкновений, результатом которых является эмиссия атомов катода, направленных к аноду, то есть к металлическому корду, по направлению к которому также ускоряются свободные электроны. Свободные электроны посредством столкновений обеспечивают ионизацию дополнительных атомов газа-носителя, в результате чего процесс повторяется и самоподдерживается до тех пор, пока подается достаточное количество энергии.

Применение магнитного напыления обеспечивает возможность увеличения скорости осаждения благодаря воздействию магнитного поля на электрически заряженные частицы и, в особенности, благодаря удерживающему действию электронов вблизи катода (-ов) и увеличению плотности плазмы.

Для целей настоящего изобретения в том случае, если рассматривается технология магнетронного напыления, термин «катод» или («магнетрон») используется для обозначения комплекта, включающего в себя материал для формирования покрытия (который представляет собой мишень и предпочтительно имеет форму пластины) и множество магнитов, которые расположены за материалом для формирования покрытия и которые создают магнитную ловушку для заряженных частиц (например, ионов аргона) перед материалом для формирования покрытия. Кроме того, поскольку процесс напыления вызывает нагрев материала для формирования покрытия, как правило, катод дополнительно содержит систему охлаждения, обычно в виде множества каналов для прохода в него хладагента.

Альтернативно, устройство для магнетронного напыления содержит первую камеру вакуумного осаждения и вторую камеру вакуумного осаждения, которые расположены последовательно, при этом каждая из указанных камер вакуумного осаждения находится под первым заданным давлением.

В указанном случае устройство, предназначенное для выполнения магнетронного напыления во второй камере вакуумного осаждения, может быть переведено в режим ожидания. Таким образом, отсутствует необходимость в прерывании производственного процесса для замены источника металла, подлежащего осаждению на металлическом корде, например металлического катода в процессе напыления. Подобная замена источника металла, предназначенного для образования указанного, по меньшей мере, одного слоя второго металлического покрытия, которая должна быть выполнена, когда источник металла будет полностью израсходован или когда другой металл должен быть осажден, может быть предпочтительно выполнена в первой из двух камер вакуумного осаждения, в то время как вторая из двух камер вакуумного осаждения переключена на рабочий режим, в результате чего избегают остановов при производстве и обеспечивают повышение производительности при использовании способа по изобретению.

Помимо возможности замены источника металла, подлежащего осаждению на металлическом корде, без прерывания производственного процесса, подобного описанному выше, подобный вариант осуществления способа по изобретению позволяет получить другой металлический корд по существу одновременно посредством переключения обеих камер на рабочий режим и установки другого режима осаждения или посредством обеспечения наличия источников металла, имеющих разные составы, в двух камерах вакуумного осаждения, в обеих из которых установлен рабочий режим.

Предпочтительно этап (с) обработки поверхности металлического корда, полученного на этапе (а), может быть выполнен посредством подвергания металлического корда ионному травлению. Для этого металлический корд перемещают через, по меньшей мере, одну предкамеру, работающую при втором заданном давлении, которое ниже указанного первого заданного давления, при этом указанная, по меньшей мере, одна предкамера расположена перед указанной, по меньшей мере, одной камерой вакуумного осаждения по ходу технологического процесса.

Предпочтительно указанное второе заданное давление составляет от 10-5 миллибар до 10-3 миллибар, более предпочтительно - от 10-4 миллибар до 5×10-3 миллибар.

Посредством обеспечения соответствующих вышеупомянутых предпочтительных значений напряжения, тока и давления газа предпочтительно достигается скорость осаждения металлического компонента, находящаяся в диапазоне от 100 нм/мин до 1000 нм/мин, в зависимости от расстояния между катодом и анодом и от формы катода. Было установлено, что расстояние между катодом и анодом, находящееся в диапазоне от нескольких см до нескольких десятков см и зависящее от размера и формы катода, является особенно предпочтительным с точки зрения эффективности осаждения.

Предпочтительно указанная, по меньшей мере, одна предкамера содержит тот же газ, который используется в качестве газа-носителя в, по меньшей мере, одной камере вакуумного осаждения, в результате чего обеспечивается возможность использовании подачи газа одного и того же типа как для, по меньшей мере, одной предкамеры, так и для, по меньшей мере, одной камеры вакуумного осаждения. Более предпочтительно, если вышеупомянутый химически инертный газ представляет собой аргон.

Альтернативно, осаждение (b) может быть выполнено посредством технологии с использованием электрической дуги, которая по существу состоит из ионной или электронной бомбардировки металла, подлежащего осаждению, как правило, при энергии порядка 100 эВ.

Альтернативно, осаждение (b) может быть выполнено посредством технологии с использованием плазменной струи, по существу состоящей из подачи потока плазмы из тонкоизмельченного порошка металла, подлежащего осаждению, предпочтительно имеющего размер частиц 0,1 мкм. Порошки, ускоряемые и нагреваемые посредством плазмы до тех пор, пока не будет достигнута температура плавления металла, направляются к металлическому корду, на который должно быть нанесено покрытие, в результате чего создается покрытие, состоящее из множества нанесенных друг на друга слоев металлических частиц.

Альтернативно, осаждение (b) может быть выполнено посредством плазмохимического осаждения из паровой фазы. Подобная технология по существу состоит из плазменной диссоциации исходных газов (газов-предшественников) в вакуумной камере (например, под давлением, равным 0,15 миллибар - 15 миллибар). Предпочтительно исходные газы содержат металлоорганические соединения, например, такие как (гексафторацетилацетонат)-медь(триметилвинилсилан), (гексафторпентадионат)медь-(винилтриметоксисилан), диэтилцинк и дифенилцинк, которые предпочтительно имеют низкие температуры разложения, составляющие порядка 25-80°С.

Дополнительные подробности относительно указанных технологий плазменного осаждения можно найти, например, в международных заявках на патент WO 2004/057053, WO 2005/095668, WO 2005/095078 или WO 2006/002673, упомянутых выше.

Краткое описание чертежей

Признаки и преимущества настоящего изобретения станут очевидными посредством нижеследующего подробного описания некоторых приведенных в качестве примера вариантов его осуществления, представленных только в качестве неограничивающих примеров, то есть описание, которое относится к приложенным чертежам, на которых:

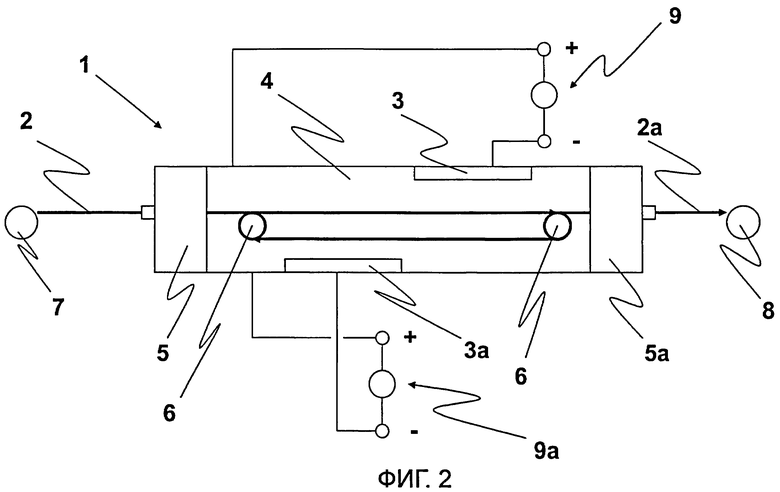

фиг.1 - вид в сечении части шины в соответствии с одним вариантом осуществления настоящего изобретения;

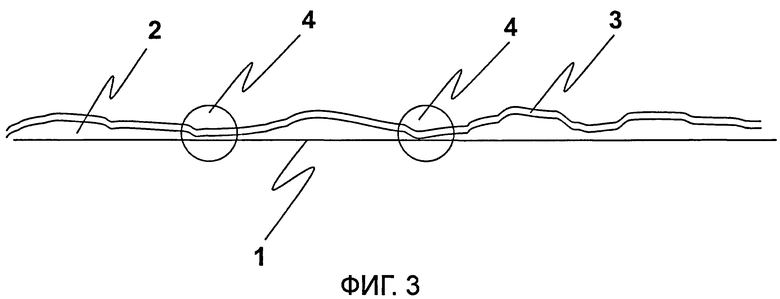

фиг.2 - схематический вид устройства для магнетронного напыления в соответствии с одним вариантом осуществления настоящего изобретения и

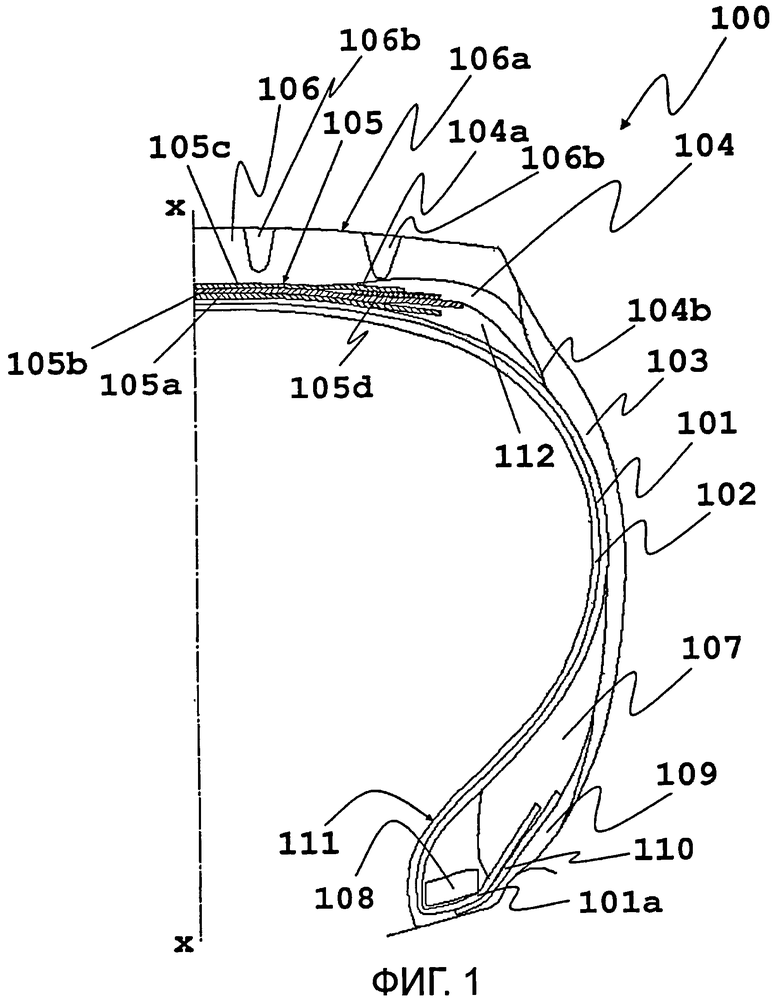

фиг.3 - схематический вид металлического корда с покрытием в соответствии с одним вариантом осуществления настоящего изобретения.

Подробное описание предпочтительных вариантов осуществления

Для простоты фиг.1 показывает только часть шины, при этом остальная часть, которая не представлена, идентична и расположена симметрично относительно экваториальной плоскости (x-x) шины.

Шина (100) содержит, по меньшей мере, один слой (101) каркаса, противоположные боковые края которого взаимодействуют (соединены) с соответствующими бортовыми конструкциями, содержащими, по меньшей мере, один сердечник (108) борта и, по меньшей мере, один наполнитель (107) борта. Соединение между слоем (101) каркаса и сердечником (108) борта достигается здесь посредством загибания противоположных боковых краев слоя (101) каркаса вокруг сердечника (108) борта так, чтобы образовать так называемый заворот (101а) кромок каркаса, как показано на фиг.1.

Альтернативно, обычный сердечник (108) борта может быть заменен, по меньшей мере, одной кольцевой вставкой, образованной из покрытых резиной проволок, расположенных в виде концентрических витков (не представленных на фиг.1) (см., например, заявки на Европейский патент ЕР 928680, ЕР 928702 или ЕР 1137549). В данном случае слой (101) каркаса не загибают вокруг указанных кольцевых вставок, при этом соединение обеспечивается посредством второго слоя каркаса (не представленного на фиг.1), наложенного снаружи на первый.

Слой (101) каркаса, как правило, содержит множество усиливающих элементов, расположенных параллельно друг другу и, по меньшей мере, частично покрытых слоем из подвергнутого сшиванию, эластомерного материала. Данные усиливающие элементы обычно образованы из металлических кордов, которые могут быть выполнены в соответствии с настоящим изобретением, или из текстильных волокон, например из гидратцеллюлозы, нейлона или полиэтилентерефталата.

Слой (101) каркаса обычно представляет собой слой радиального типа, то есть он включает в себя усиливающие элементы, расположенные по существу в перпендикулярном направлении относительно направления вдоль окружности. Сердечник (108) борта закрыт в борте (111), образованном вдоль внутреннего окружного периферийного края шины (100), посредством которого шина взаимодействует с ободом (не представленным на фиг.1), образующим часть колеса транспортного средства. Пространство, ограниченное каждым заворотом (101а) каркаса, содержит наполнитель (107) борта, обычно изготовленный из подвергнутого сшиванию, эластомерного материала.

Противоабразивная полоска (109) обычно размещена в аксиальном направлении снаружи относительно заворота (101а) кромок каркаса.

Усиливающий слой (110), известный как «крыльевая лента», обычно намотан вокруг сердечника (108) борта и наполнительного шнура (107) шины так, чтобы обеспечить, по меньшей мере, частичный охват их. Крыльевая лента состоит из множества усиливающих элементов, которые заделаны в слой подвергнутого сшиванию, эластомерного материала. Данные усиливающие элементы обычно выполнены из стальных кордов, которые могут быть изготовлены в соответствии с настоящим изобретением, или из текстильных волокон, например из гидратцеллюлозы, нейлона или полиэтилентерефталата.

Брекерная конструкция (105) наложена вдоль окружной периферии слоя (101) каркаса в радиальном направлении снаружи поверх него. В конкретном варианте осуществления, показанном на фиг.1, брекерная конструкция (105) содержит два слоя (105а) и (105b) брекера, которые наложены друг на друга в радиальном направлении и которые включают в себя множество усиливающих элементов, как правило, металлических кордов, которые могут быть выполнены в соответствии с настоящим изобретением, при этом указанные усиливающие элементы параллельны друг другу в каждом слое и перекрещиваются с усиливающими элементами в соседнем слое, при этом они наклонены предпочтительно симметрично относительно экваториальной плоскости (x-x) шины под углом от 10° до 40°, предпочтительно от 12° до 30°, и покрыты подвергнутым сшиванию, эластомерным материалом.

Кроме того, брекерная конструкция (105) содержит боковую усиливающую полосу (105d), широко известную как «усиливающая полоса с нулевым наклоном», наложенную в радиальном направлении на второй слой (105b) брекера. Указанная усиливающая полоса (105d) обычно включает в себя множество усиливающих элементов, как правило, металлических кордов, которые могут быть изготовлены в соответствии с настоящим изобретением и которые имеют величину относительного удлинения при разрыве от 3% до 10%, предпочтительно от 3,5% до 7%, при этом указанные усиливающие элементы ориентированы по существу в направлении вдоль окружности, образующей угол, составляющий несколько (мало) градусов (то есть 0°), относительно экваториальной плоскости (x-x) шины, и покрыты подвергнутым сшиванию, эластомерным материалом. Альтернативно, вместо двух боковых усиливающих полос может быть предусмотрен непрерывный усиливающий слой (не представленный на фиг.1), обычно включающий в себя множество усиливающих элементов такого же типа, как раскрытые выше, который простирается вдоль аксиального направления развертывания указанной брекерной конструкции.

Кроме того, брекерная конструкция (105) содержит третий слой (105с) брекера, наложенный в радиальном направлении на второй слой (105b) брекера, предусмотренный с усиливающими элементами, как правило, металлическими кордами, которые могут быть изготовлены в соответствии с настоящим изобретением, при этом указанные усиливающие элементы расположены параллельно друг другу, наклонены относительно экваториальной плоскости (x-x) шины под углом от 10° до 70°, предпочтительно от 12° до 40°, и покрыты подвергнутым сшиванию, эластомерным материалом. Указанный третий слой (105 с) брекера служит в качестве защитного слоя, защищающего от камней или гравия, которые могут быть захвачены в канавки (106b) протектора и которые могут вызвать повреждения слоев (105а) и (105b) брекера и даже слоя (101) каркаса.

Вставка или усилительная ленточка (104) расположена в опорной зоне, то есть зоне, в которой боковые края протекторного браслета (106) соединены с боковиной (103). Обычно вставка (104) расположена между слоем (101) каркаса, брекерной конструкцией (105), протекторным браслетом (106) и боковиной (103).

При более подробном рассмотрении следует отметить, что вставка (104) содержит часть (104а), которая является внутренней в аксиальном направлении, расположена между брекерной конструкцией (105) и протекторным браслетом (106) и сужается по направлению к экваториальной плоскости (x-x) шины, и часть (104b), которая является наружной в аксиальном направлении, расположена между слоем (101) каркаса и соответствующей боковиной (103) и сужается по направлению к оси вращения шины.

Дополнительная вставка (112), изготовленная из подвергнутого сшиванию, эластомерного материала, расположена между слоем (101) каркаса и вставкой (104).

Протекторный браслет (106), боковые края которого соединены с боковиной (103), наложен в направлении вдоль окружности радиально снаружи по отношению к брекерной конструкции (105). Снаружи протекторный браслет (106) имеет поверхность (106а) качения, предназначенную для входа в контакт с землей. Окружные периферийные канавки (106b), которые соединены поперечными пазами (не представленными на фиг.1) так, чтобы образовать рисунок протектора, который содержит множество блоков разных форм и размеров, распределенных по поверхности (106а) качения, обычно выполнены на данной поверхности (106а).

Боковина (103) наложена снаружи на слой (101) каркаса, при этом данная боковина простирается в аксиальном направлении снаружи по существу от борта (111) до протекторного браслета (106).

В случае бескамерных шин слой (102) резины, в общем известный как герметизирующий слой, который обеспечивает необходимую непроницаемость по отношению к воздуху, который накачан в шину, также может быть предусмотрен внутри по отношению к слою (101) каркаса.

Как раскрыто выше, усиливающие элементы шины (100) могут быть изготовлены в соответствии с настоящим изобретением. Соответственно, указанные усиливающие элементы представляют собой металлические корды, предпочтительно стальные корды, содержащие множество элементарных металлических проволок, предпочтительно стальных проволок, скрученных вместе, при этом каждая элементарная металлическая проволока покрыта слоем первого металлического, предпочтительно латунного, покрытия, причем указанный металлический корд покрыт слоем второго металлического, предпочтительно латунного, покрытия.

Как раскрыто выше, шина (100) особенно пригодна для транспортных средств большой грузоподъемности.

Фиг.2 показывает схематический вид устройства для магнетронного напыления.

Устройство (1) для магнетронного напыления содержит первую предкамеру (5), камеру (4) вакуумного осаждения, два катода (3; 3а), вторую предкамеру (5а), два шкива (6), два элемента (9; 9а) для подачи питания.

Указанная камера вакуумного осаждения обычно предусмотрена с вакуумным насосом и с устройствами для подачи газа-носителя (не представленными на фиг.2).

Металлический корд (2) (который «ведет себя», как анод), предпочтительно изготовленный из стали, разматывают с подающей бобины (7), обеспечивают перемещение его в первую предкамеру (5), содержащую аргон (например, под давлением 10-4 миллибар) и впоследствии в камеру (4) вакуумного осаждения, содержащую аргон (например, под давлением 2×10-3 миллибар).

Как показано на фиг.2, катоды (3; 3а) расположены с противоположных сторон относительно направления перемещения металлического корда (2). При более подробном рассмотрении следует отметить, что первый катод (3) предусмотрен над металлическим кордом, а второй катод (3а) предусмотрен под металлическим кордом (2), при этом указанные первый и второй катоды (3; 3а) параллельны друг другу и расположены трансверсально относительно направления перемещения металлического корда (2).

Альтернативно, может быть использовано более двух катодов, при этом указанные катоды будут распределены в продольном направлении вдоль направления перемещения металлического корда внутри камеры вакуумного осаждения (не представлено на фиг.2).

Альтернативно, катод, расположенный выше по отношению к направлению перемещения металлического корда и выполненный из первого металлического компонента, и катод, расположенный ниже по отношению к направлению перемещения металлического корда и выполненный из того же первого металлического компонента, установлены внутри камеры вакуумного осаждения вдоль направления перемещения металлического корда поочередно и отдельно по отношению к парам катодов, выполненных из второго металлического компонента, так что чередующиеся и отдельные слои из первого металлического компонента и второго металлического компонента могут быть осаждены на металлическом корде (не представлено на фиг.2).

В том случае, когда указанный, по меньшей мере, один слой второго металлического покрытия состоит из трехкомпонентного сплава, пары катодов, выполненных из третьего металлического компонента, расположены попеременно и отдельно относительно указанных первых и вторых катодов, так что чередующиеся и отдельные слои из первого, второго и третьего металлических компонентов осаждаются на металлическом корде (не представлено на фиг.2).

Для целей настоящего изобретения термин «металлический компонент» используется для обозначения одного металлического элемента или комбинации различных металлических элементов (то есть металлического сплава).

Металлический корд (2) проходит через камеру (4) вакуумного осаждения заданное число раз, так что центральная траектория осаждения предпочтительно улучшается без заметного увеличения как длины вакуумной камеры, так и числа катодов, которые необходимы для обеспечения того, что на металлическом корде (2) будет обеспечена заданная толщина слоя второго металлического покрытия при одновременном поддержании высокой скорости перемещения металлического корда (2), например, составляющей порядка 50 - 150 м/мин, предпочтительно от 80 м/мин до 120 м/мин.

Как показано на фиг.2, подобная траектория осаждения получена за счет перемещения металлического корда (2) в соответствии с направлением длины вперед и назад для покрытия его заданное число раз посредством двух шкивов (6) с тем, чтобы увеличить время пребывания металлического корда (2) в зоне осаждения до тех пор, пока не будет достигнута заданная толщина указанного, по меньшей мере, одного слоя второго металлического покрытия.

Питание (например, 12 кВт) было подано к катодам (3; 3а) посредством соответствующих элементов (9; 9а) для подачи питания.

Альтернативно прямоугольной форме, катоды могут быть выполнены в виде круглых пластин, при этом обеспечивают проход металлического корда через данные пластины (не представлено на фиг.2).

Альтернативно, катоды выполнены в виде трубок, при этом обеспечивают проход металлического корда через данные трубки (не представлено на фиг.2).

Обеспечивают перемещение металлического корда (2а) с покрытием, выходящего из камеры (4) вакуумного осаждения, во вторую предкамеру (5а), содержащую аргон (например, под давлением 10-1 миллибар), и наматывание его на приемную бобину (8).

Фиг.3 показывает схематический вид металлического корда с покрытием в соответствии с одним вариантом осуществления настоящего изобретения.

В частности, фиг.3 показывает металлический корд (1) (для простоты представленный в линейном виде, то есть раскрученным), покрытый слоем первого металлического покрытия, имеющим номинальную толщину 0,2 мкм, и слоем второго металлического покрытия, имеющим номинальную толщину 60 нм.

Участки металлического корда (1), обозначенные ссылочной позицией (4), показывают, что в случае слоя (3) второго металлического покрытия, имеющего номинальную толщину менее 30 нм, могут иметься непокрытые зоны.

Несмотря на то, что настоящее изобретение было проиллюстрировано, в частности, в отношении шины, металлические корды в соответствии с настоящим изобретением могут быть также использованы для изготовления других армированных эластомерных промышленных изделий, например, таких как трубы, трубы для текучих сред высокого давления, приводные ремни или конвейерные ленты, ведущие ремни или шланги.

Настоящее изобретение будет дополнительно проиллюстрировано ниже посредством ряда иллюстративных вариантов осуществления, которые приведены исключительно в демонстрационных целях и без какого-либо ограничения данного изобретения.

Пример 1

Стальная проволока (сталь нормальной прочности; содержание углерода: 0,7%), имеющая диаметр 1,14 мм, была покрыта слоем латунного покрытия следующим образом.

Первый слой из меди, щелочная гальваническая ванна:

пирофосфат меди: 100 г/л;

тригидрат пирофосфата калия: 400 г/л;

водородный показатель рН: 8,7, отрегулирован посредством пирофосфорной кислоты;

плотность катодного тока (медные аноды): 10 А/дм2;

температура ванны: 50±5°С.

Второй слой из меди, кислая гальваническая ванна:

сульфат меди: 215 г/л;

серная кислота: 60 г/л;

водородный показатель рН: <1;

плотность катодного тока (медные аноды): 35 А/дм2;

температура ванны: 40°С.

Третий слой из цинка, кислая гальваническая ванна:

гептагидрат сульфата цинка: 370 г/л;

сульфат натрия: 30 г/л;

водородный показатель рН: 3;

плотность катодного тока (цинковые аноды): 35 А/дм2;

температура ванны: 25±5°С.

Стальная проволока с покрытием, полученная таким образом, была подвергнута термообработке при 440°С в течение 15 с для обеспечения возможности диффузии цинка в медь для образования латунного сплава. Впоследствии стальная проволока с покрытием была подвергнута травлению в фосфорной кислоте, а затем была промыта водой.

Затем стальная проволока, покрытая слоем латунного покрытия толщиной 1,5 мкм, была подвергнута волочению в ванне, содержащей смазочное масло (эмульсию в воде при 10 весовых процентах замасливателя), посредством волок, изготовленных из карбида вольфрама, до тех пор, пока не были получены стальная проволока, имеющая конечный диаметр 0,20 мм, и слой латунного покрытия, имеющий номинальную толщину 0,2 мкм.

Указанную номинальную толщину определяли согласно способу BISFA - 95 (способ Е11/1) (1995).

Для этого три разных образца длиной 2 см были произвольным образом взяты вдоль всей протяженности стальной проволоки с покрытием в продольном направлении.

Каждый образец помещали в лабораторный стакан, промывали диэтиловым эфиром и впоследствии размещали в печи с температурой 105°С на 30 мин до высыхания.

Обеспечивали возможность охлаждения лабораторного стакана при температуре внутри помещения (23°С) в эксикаторе. Впоследствии каждую часть взвешивали, снова размещали в лабораторном стакане и обрабатывали 65%-ным раствором азотной кислоты (содержание азотной кислоты в воде - 65%) в течение 30 с до тех пор, пока латунь не растворялась.

Полученный раствор перемещали в мерную колбу, каждую часть промывали снова один раз 65%-ным раствором азотной кислоты (содержание азотной кислоты в воде - 65%) и четыре раза промывали деминерализованной водой; каждое средство для промывания перемещали в ту же мерную колбу. Затем мерную колбу наполняли деминерализованной водой.

Полученный таким образом раствор был подвергнут анализу методом атомно-абсорбционной спектроскопии (AAS) посредством атомно-абсорбционного спектрофотометра Perkin Elmer AAnalyst 200.

Концентрацию (в частях на миллион) меди и цинка рассчитывали посредством компьютерного программного обеспечения, и номинальную толщину слоя покрытия проволоки (WCT) рассчитывали по следующей формуле:

(WCT) (мкм): d×0,235 × масса латуни (г/кг),

где:

- d - диаметр стальной проволоки с покрытием;

- 0,235 - константа;

- масса латуни = [(число частей Cu на миллион+число частей Zn на миллион)×0,2]/W, где W - масса образца стальной проволоки с покрытием в граммах.

Стальной корд из стали нормальной прочности с конструкцией 1+18×0,20 (то есть одна прядь из одной металлической проволоки и одна прядь из восемнадцати металлических проволок, при этом указанные две пряди скручены вместе, каждая элементарная металлическая проволока имеет диаметр 0,20 мм) был получен посредством скручивания стальных проволок с покрытием, полученных, как раскрыто выше.

Полученный стальной корд был подвергнут ионному травлению посредством подачи его по существу непрерывным образом в первую предкамеру, содержащую аргон под давлением 10-4 миллибар.

Впоследствии стальной корд перемещали по существу непрерывным образом в устройство для магнетронного напыления, содержащее камеру вакуумного осаждения, содержащую аргон в качестве газа-носителя под давлением 2×10-3 миллибар, включающую в себя два пластинчатых прямоугольных катода (45×7×1 см), выполненных из латуни, расположенных попеременно с противоположных сторон от стального корда. Расстояние между каждым из указанных катодов и стальным кордом (то есть анодом) составляло 29 мм.

Стальной корд подавали по существу непрерывным образом в подобную камеру вакуумного осаждения со скоростью 100 м/мин и обеспечивали 40 проходов стального корда по его траектории внутри камеры вакуумного осаждения. Питание с мощностью 12 кВт было подано к латунным катодам. Впоследствии обеспечивали проход стального корда с покрытием через вторую предкамеру, содержащую аргон под давлением 10-1 миллибар.

В конце операции осаждения был получен слой второго покрытия из латуни (с содержанием меди 63 весовых процента; содержанием цинка 37% весовых процентов), имеющий номинальную толщину 90 нм.

Указанную номинальную толщину определяли согласно способу BISFA - 95 (способ Е11/1) (1995).

Для этого три разных образца длиной 2 см были произвольным образом взяты вдоль всей протяженности в продольном направлении стального корда с покрытием, выполненного из стали нормальной прочности.

Каждый образец раскручивали, помещали в лабораторный стакан, промывали диэтиловым эфиром и впоследствии размещали в печи с температурой 105°С на 30 минут до высыхания.

Обеспечивали возможность охлаждения лабораторного стакана при температуре внутри помещения (23°С) в эксикаторе. Впоследствии каждую часть взвешивали, снова размещали в лабораторном стакане и обрабатывали 65%-ным раствором азотной кислоты (содержание азотной кислоты в воде - 65%) в течение 30 с до тех пор, пока латунь не растворялась.

Полученный раствор перемещали в мерную колбу, каждую часть промывали снова один раз 65%-ным раствором азотной кислоты (содержание азотной кислоты в воде - 65%) и четыре раза промывали деминерализованной водой; каждое средство для промывания перемещали в ту же мерную колбу. Затем мерную колбу наполняли деминерализованной водой.

Полученный таким образом раствор был подвергнут анализу методом атомно-абсорбционной спектроскопии (AAS) посредством атомно-абсорбционного спектрофотометра Perkin Elmer AAnalyst 200.

Концентрацию (в частях на миллион) меди и цинка рассчитывали посредством компьютерного программного обеспечения, и номинальную толщину слоя покрытия корда (CCT) рассчитывали по следующей формуле:

(CCT) (мкм): [d×0,235 × масса латуни (г/кг)] - (WCT),

где:

- d - диаметр стального корда с покрытием;

- 0,235 - константа;

- масса латуни = [(число частей Cu на миллион + число частей Zn на миллион)×0,2]/W, где W - масса образца стального корда с покрытием в граммах;

- WCT (толщина стальной проволоки с покрытием) - рассчитывается, как указано выше.

Пример 2

Стальная проволока (сталь нормальной прочности; содержание углерода: 0,7%), имеющая диаметр 1,14 мм, была покрыта слоем латунного покрытия следующим образом.

Первый слой из меди, щелочная гальваническая ванна:

пирофосфат меди: 100 г/л;

тригидрат пирофосфата калия: 400 г/л;

водородный показатель рН: 8,7, отрегулирован посредством пирофосфорной кислоты;

плотность катодного тока (медные аноды): 10 А/дм2;

температура ванны: 50±5°С.

Второй слой из меди, кислая гальваническая ванна:

сульфат меди: 215 г/л;

серная кислота: 60 г/л;

водородный показатель рН: <1;

плотность катодного тока (медные аноды): 35 А/дм2;

температура ванны: 40°С.

Третий слой из цинка, кислая гальваническая ванна:

гептагидрат сульфата цинка: 370 г/л;

сульфат натрия: 30 г/л;

водородный показатель рН: 3;

плотность катодного тока (цинковые аноды): 35 А/дм2;

температура ванны: 25±5°С.

Стальная проволока с покрытием, полученная таким образом, была подвергнута термообработке при 440°С в течение 15 с для обеспечения возможности диффузии цинка в медь для образования латунного сплава. Впоследствии стальная проволока с покрытием была подвергнута травлению в фосфорной кислоте, а затем была промыта водой.

Затем стальная проволока, покрытая слоем латунного покрытия толщиной 1,5 мкм, была подвергнута волочению в ванне, содержащей смазочное масло (эмульсию в воде при 10 весовых процентах замасливателя), посредством волок, изготовленных из карбида вольфрама, до тех пор, пока не были получены стальная проволока, имеющая конечный диаметр 0,20 мм, и слой латунного покрытия, имеющий номинальную толщину 0,2 мкм.

Указанную номинальную толщину (WCT) определяли согласно способу BISFA - 95 (способ Е11/1) (1995), как приведено в примере 1.

Стальной корд из стали нормальной прочности с конструкцией 1+18×0,20 (то есть одна прядь из одной металлической проволоки и одна прядь из восемнадцати металлических проволок, при этом указанные две пряди скручены вместе, каждая элементарная металлическая проволока имеет диаметр 0,20 мм) был получен посредством скручивания стальных проволок с покрытием, полученных, как раскрыто выше.

Полученный стальной корд был подвергнут ионному травлению посредством подачи его по существу непрерывным образом в первую предкамеру, содержащую аргон под давлением 10-4 миллибар.

Впоследствии стальной корд перемещали по существу непрерывным образом в устройство для магнетронного напыления, содержащее камеру вакуумного осаждения, содержащую аргон в качестве газа-носителя под давлением 2×10-3 миллибар, включающую в себя два пластинчатых прямоугольных катода (45×7×1 см), выполненных из цинковомарганцевого сплава, расположенных попеременно с противоположных сторон от стального корда. Расстояние между каждым из указанных катодов и стальным кордом (то есть анодом) составляло 29 мм.

Стальной корд подавали по существу непрерывным образом в подобную камеру вакуумного осаждения со скоростью 100 м/мин и обеспечивали 40 проходов стального корда по его траектории внутри камеры вакуумного осаждения. Питание с мощностью 12 кВт было подано к катодам из цинковомарганцевого сплава. Впоследствии обеспечивали проход стального корда с покрытием через вторую предкамеру, содержащую аргон под давлением 10-1 миллибар.

В конце операции осаждения был получен слой второго покрытия из цинковомарганцевого сплава (с содержанием цинка 98 весовых процентов; содержанием марганца 2 весовых процента), имеющий номинальную толщину 90 нм.

Указанную номинальную толщину (ССТ) определяли согласно способу BISFA - 95 (способ Е11/1) (1995), как приведено в примере 1. Единственным выполненным изменением был используемый раствор. Для этой цели вместо раствора азотной кислоты использовали раствор аммиака : пероксида водорода (1:1).

Пример 3

Стальная проволока (высокопрочная сталь; содержание углерода: 0,8%), имеющая диаметр 1,0 мм, была покрыта слоем медного покрытия следующим образом.

Первый слой из меди, щелочная гальваническая ванна:

пирофосфат меди: 100 г/л;

тригидрат пирофосфата калия: 400 г/л;

водородный показатель рН: 8,7, отрегулирован посредством пирофосфорной кислоты;

плотность катодного тока (медные аноды): 10 А/дм2;

температура ванны: 50±5°С.

Второй слой из меди, кислая гальваническая ванна:

сульфат меди: 215 г/л;

серная кислота: 60 г/л;

водородный показатель рН: <1;

плотность катодного тока (медные аноды): 35 А/дм2;

температура ванны: 40°С.

Стальная проволока, покрытая слоем медного покрытия толщиной 1,5 мкм, была подвергнута волочению в ванне, содержащей смазочное масло (эмульсию в воде при 10 весовых процентах замасливателя), посредством волок, изготовленных из карбида вольфрама, до тех пор, пока не были получены стальная проволока, имеющая конечный диаметр 0,20 мм, и слой медного покрытия, имеющий номинальную толщину 0,2 мкм.

Указанную номинальную толщину (WCT) определяли согласно способу BISFA - 95 (способ Е11/1) (1995), как приведено в примере 1.

Стальной корд из высокопрочной стали с конструкцией 1+18×0,175 (то есть одна прядь из одной металлической проволоки и одна прядь из восемнадцати металлических проволок, при этом указанные две пряди скручены вместе, каждая элементарная металлическая проволока имеет диаметр 0,175 мм) был получен посредством скручивания стальных проволок с покрытием, полученных, как раскрыто выше.

Полученный стальной корд был подвергнут ионному травлению посредством подачи его по существу непрерывным образом в первую предкамеру, содержащую аргон под давлением 10-4 миллибар.

Впоследствии стальной корд перемещали по существу непрерывным образом в устройство для магнетронного напыления, содержащее камеру вакуумного осаждения, содержащую аргон в качестве газа-носителя под давлением 2×10-3 миллибар, включающую в себя два пластинчатых прямоугольных катода (45×7×1 см), выполненных из латуни, расположенных попеременно с противоположных сторон от стального корда. Расстояние между каждым из указанных катодов и стальным кордом (то есть анодом) составляло 29 мм.

Стальной корд подавали по существу непрерывным образом в подобную камеру вакуумного осаждения со скоростью 100 м/мин и обеспечивали 40 проходов стального корда по его траектории внутри вакуумной камеры. Питание с мощностью 12 кВт было подано к латунным катодам. Впоследствии обеспечивали проход стального корда с покрытием через вторую предкамеру, содержащую аргон под давлением 10-1 миллибар.

В конце операции осаждения был получен слой второго латунного покрытия (с содержанием меди 63 весовых процента; содержанием цинка 37 весовых процентов), имеющий номинальную толщину 90 нм.

Указанную номинальную толщину (ССТ) определяли согласно способу BISFA - 95 (способ Е11/1) (1995), как приведено в примере 1.

Пример 4

Стальная проволока (сталь нормальной прочности; содержание углерода: 0,7%), имеющая диаметр 1,14 мм, была покрыта слоем цинкового покрытия следующим образом.

Слой из цинка, кислая гальваническая ванна:

гептагидрат сульфата цинка: 370 г/л;

сульфат натрия: 30 г/л;

водородный показатель рН: 3;

плотность катодного тока (цинковые аноды): 35 А/дм2;

температура ванны: 25±5°С.

Стальная проволока, покрытая слоем цинкового покрытия толщиной 1,5 мкм, была подвергнута волочению в ванне, содержащей смазочное масло (эмульсию в воде при 10 весовых процентах замасливателя) посредством волок, изготовленных из карбида вольфрама, до тех пор, пока не были получены стальная проволока, имеющая конечный диаметр 0,20 мм, и слой цинкового покрытия, имеющий номинальную толщину 0,2 мкм.

Указанную номинальную толщину (WCT) определяли согласно способу BISFA - 95 (способ Е11/1) (1995), как приведено в примере 1.

Стальной корд из стали нормальной прочности с конструкцией 3+9+15×0,20 (то есть одна прядь из трех металлических проволок, одна прядь из девяти металлических проволок и одна прядь из пятнадцати металлических проволок, при этом указанные три пряди скручены вместе, каждая элементарная металлическая проволока имеет диаметр 0,20 мм) был получен посредством скручивания стальных проволок с покрытием, полученных, как раскрыто выше.

Полученный стальной корд был подвергнут ионному травлению посредством подачи его по существу непрерывным образом в первую предкамеру, содержащую аргон под давлением 10-4 миллибар.

Впоследствии стальной корд перемещали по существу непрерывным образом в устройство для магнетронного напыления, содержащее камеру вакуумного осаждения, содержащую аргон в качестве газа-носителя под давлением 2×10-3 миллибар, включающую в себя два пластинчатых прямоугольных катода (45×7×1 см), выполненных из меди, расположенных попеременно с противоположных сторон от стального корда. Расстояние между каждым из указанных катодов и стальным кордом (то есть анодом) составляло 29 мм.

Стальной корд подавали по существу непрерывным образом в подобную камеру вакуумного осаждения со скоростью 100 м/мин и обеспечивали 40 проходов стального корда по его траектории внутри вакуумной камеры. Питание с мощностью 12 кВт было подано к медным катодам. Впоследствии обеспечивали проход стального корда с покрытием через вторую предкамеру, содержащую аргон под давлением 10-1 миллибар.

В конце операции осаждения был получен слой второго покрытия из меди, имеющий номинальную толщину 90 нм.

Указанную номинальную толщину (ССТ) определяли согласно способу BISFA - 95 (способ Е11/1) (1995), как приведено в примере 1.

Пример 5

Стальная проволока (сталь нормальной прочности; содержание углерода: 0,7%), имеющая диаметр 1,14 мм, была покрыта слоем цинкового покрытия следующим образом.

Слой из цинка, кислая гальваническая ванна:

гептагидрат сульфата цинка: 370 г/л;

сульфат натрия: 30 г/л;

водородный показатель рН: 3;

плотность катодного тока (цинковые аноды): 35 А/дм2;

температура ванны: 25±5°С.

Стальная проволока, покрытая слоем цинкового покрытия толщиной 1,5 мкм, была подвергнута волочению в ванне, содержащей смазочное масло (эмульсию в воде при 10 весовых процентах замасливателя), посредством волок, изготовленных из карбида вольфрама, до тех пор, пока не были получены стальная проволока, имеющая конечный диаметр 0,20 мм, и слой цинкового покрытия, имеющий номинальную толщину 0,2 мкм.

Указанную номинальную толщину (WCT) определяли согласно способу BISFA - 95 (способ Е11/1) (1995), как приведено в примере 1.

Стальной корд из стали нормальной прочности с конструкцией 3+9+15×0,20 (то есть одна прядь из трех металлических проволок, одна прядь из девяти металлических проволок и одна прядь из пятнадцати металлических проволок, при этом указанные три пряди скручены вместе, каждая элементарная металлическая проволока имеет диаметр 0,20 мм) был получен посредством скручивания стальных проволок с покрытием, полученных, как раскрыто выше.

Полученный стальной корд был подвергнут ионному травлению посредством подачи его по существу непрерывным образом в первую предкамеру, содержащую аргон под давлением 10-4 миллибар.

Впоследствии стальной корд перемещали по существу непрерывным образом в устройство для магнетронного напыления, содержащее камеру вакуумного осаждения, содержащую аргон в качестве газа-носителя под давлением 2×10-3 миллибар, включающую в себя два пластинчатых прямоугольных катода (45×7×1 см), выполненных из латуни, расположенных попеременно с противоположных сторон от стального корда. Расстояние между каждым из указанных катодов и стальным кордом (то есть анодом) составляло 29 мм.

Стальной корд подавали по существу непрерывным образом в подобную камеру вакуумного осаждения со скоростью 100 м/мин и обеспечивали 40 проходов стального корда по его траектории внутри вакуумной камеры. Питание с мощностью 12 кВт было подано к латунным катодам. Впоследствии обеспечивали проход стального корда с покрытием через вторую предкамеру, содержащую аргон под давлением 10-1 миллибар.

В конце операции осаждения был получен слой второго покрытия из латуни (с содержанием меди 63 весовых процента; содержанием цинка 37 весовых процентов), имеющий номинальную толщину 90 нм.

Указанную номинальную толщину (WCT) определяли согласно способу BISFA - 95 (способ Е11/1) (1995), как приведено в примере 1.

Пример 6

Стальной корд из стали нормальной прочности с конструкцией 3+2×0,30 (то есть одна прядь из трех металлических проволок и одна прядь из двух металлических проволок, при этом указанные две пряди скручены вместе, каждая элементарная металлическая проволока имеет диаметр 0,30 мм), покрытый слоем латунного покрытия, имеющим номинальную толщину 30 нм, был получен при выполнении операций, подобных раскрытым в вышеприведенном примере 1.

Указанную номинальную толщину (ССТ) определяли согласно способу BISFA - 95 (способ Е11/1) (1995), как приведено в примере 1.

Пример 7 (сравнительный)

Стальной корд из стали нормальной прочности с конструкцией 3+2×0,30 (то есть одна прядь из трех металлических проволок и одна прядь из двух металлических проволок, при этом указанные две пряди скручены вместе, каждая элементарная металлическая проволока имеет диаметр 0,30 мм), покрытый слоем латунного покрытия, имеющим номинальную толщину 5 нм, был получен при выполнении операций, подобных раскрытым в вышеприведенном примере 1.

Указанную номинальную толщину (ССТ) определяли согласно способу BISFA - 95 (способ Е11/1) (1995), как приведено в примере 1.

Пример 8 (сравнительный)

Стальной корд из стали нормальной прочности с конструкцией 3+2×0,30 (то есть одна прядь из трех металлических проволок и одна прядь из двух металлических проволок, при этом указанные две пряди скручены вместе, каждая элементарная металлическая проволока имеет диаметр 0,30 мм), покрытый слоем латунного покрытия, имеющим номинальную толщину 10 нм, был получен при выполнении операций, подобных раскрытым в вышеприведенном примере 1.

Указанную номинальную толщину (ССТ) определяли согласно способу BISFA - 95 (способ Е11/1) (1995), как приведено в примере 1.

Пример 9 (сравнительный)

Стальной корд из стали нормальной прочности с конструкцией 3+2×0,30 (то есть одна прядь из трех металлических проволок и одна прядь из двух металлических проволок, при этом указанные две пряди скручены вместе, каждая элементарная металлическая проволока имеет диаметр 0,30 мм), покрытый слоем латунного покрытия, имеющим номинальную толщину 20 нм, был получен при выполнении операций, подобных раскрытым в вышеприведенном примере 1.

Указанную номинальную толщину (ССТ) определяли согласно способу BISFA - 95 (способ Е11/1) (1995), как приведено в примере 1.

Пример 10