(5) ШАРОКОЛЬЦЕВАЯ МЕЛЬНИЦА

| название | год | авторы | номер документа |

|---|---|---|---|

| Шарокольцевая мельница | 1985 |

|

SU1375326A1 |

| Шаро-кольцевая мельница | 1990 |

|

SU1734836A1 |

| Способ измельчения материалов в центробежной планетарной мельнице | 2020 |

|

RU2760394C1 |

| ЛАБОРАТОРНАЯ МЕЛЬНИЦА-КЛАССИФИКАТОР | 1994 |

|

RU2079367C1 |

| Центробежная мельница | 1984 |

|

SU1184561A1 |

| Мельница сухого измельчения | 1981 |

|

SU1131535A1 |

| Мельница | 1991 |

|

SU1793968A3 |

| Способ сухого тонкого измельчения твердых материалов | 1987 |

|

SU1473844A1 |

| Шаровая мельница | 1983 |

|

SU1158230A1 |

| РАЗМОЛЬНО-СЕПАРИРУЮЩЕЕ УСТРОЙСТВО | 2002 |

|

RU2252076C2 |

1

Изобретение относится к технике тонкого помола нековких материалов и может найти применение при измельчении лабораторных проб перед их анализом.

Известны мельницы сухого помола, которые работают как с непрерывной, так и с периодической загрузкой измельчаемого материала. В состав мельницы входит корпус, мелющие тела и привод, сообщающий корпусу вращение или вибрацию. При непрерывной загрузке в состав мельницы дополнитель.но включают воздушный классификатор, улавливатель готового продукта и вентилятор {, J.

V мельниц с периодической загрузкой, используемых для измельчения определенных ПОРЦ14Й материала, классифицирующих элементов и элементов, обеспечивающих рециркуляцию крупных частиц в зону измельчения, как правило, не имеется.

Наиболее близкой к предлагаемой по своей технической сущности является шарокольцевая мельница для измельчения лабораторных проб, содержащая установленный на фундаменте корпус с размольным и нажимным кольцами,между которыми расположены шары, нажимные пружины, а также центральный вал с приводом L 2 J.

Недостатком шаровой кольцевой мель10ницы является то, что для обеспечения циркуляции измельчаемого материала через.зону измельчения необходим вентилятор. Это исключает возможность использования таких мельниц

15 при измельчении дискретных проб изза больших потерь материала в элементах вентсистемы и опасности заражения измельчаемой пробы остатками ранее измельчавшихся.

20

Цель изобретения -.повышение-качества проб путем непрерывной циркуляции материала через зону измельчения.

Указанная цель достигается тем, что в шарокольцевой мельнице для измельчения лабораторных проб материэла, содержащий установленный на фундаменте корпус с размольнЬ1м и нажимным кольцами, между которыми расположены шары, нажимные пружины, а также центральный вал с приводом, нажимные пружины смонтированы между основанием размольного кольца и фундаментом, а нажимное кольцо выполнено в виде обратного конуса, соединенного с центральным валом посредством фланца с хвостовиком под углом к оси вращения и снабженного закрепленной на его боковой поверхности винтовой лопастью.

При. этом верхняя часть нажимного кольца выполнена в виде цилиндрической обечайки, расположенной с зазором к внутренней поверхности корпуса

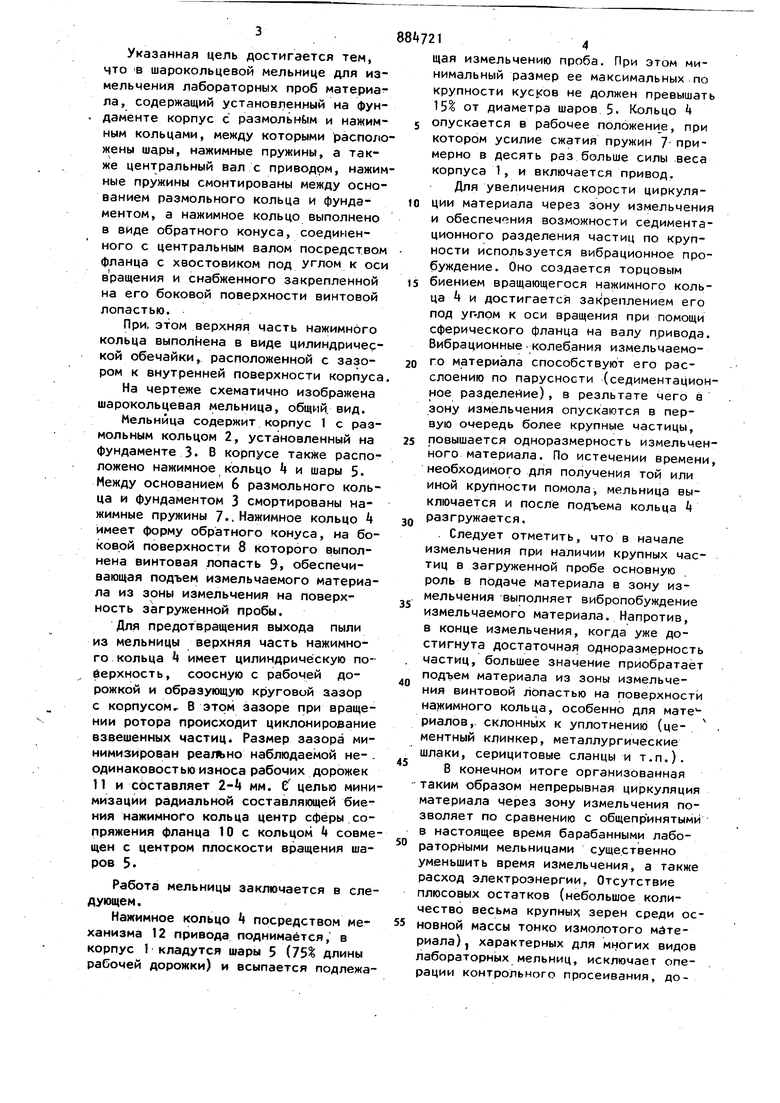

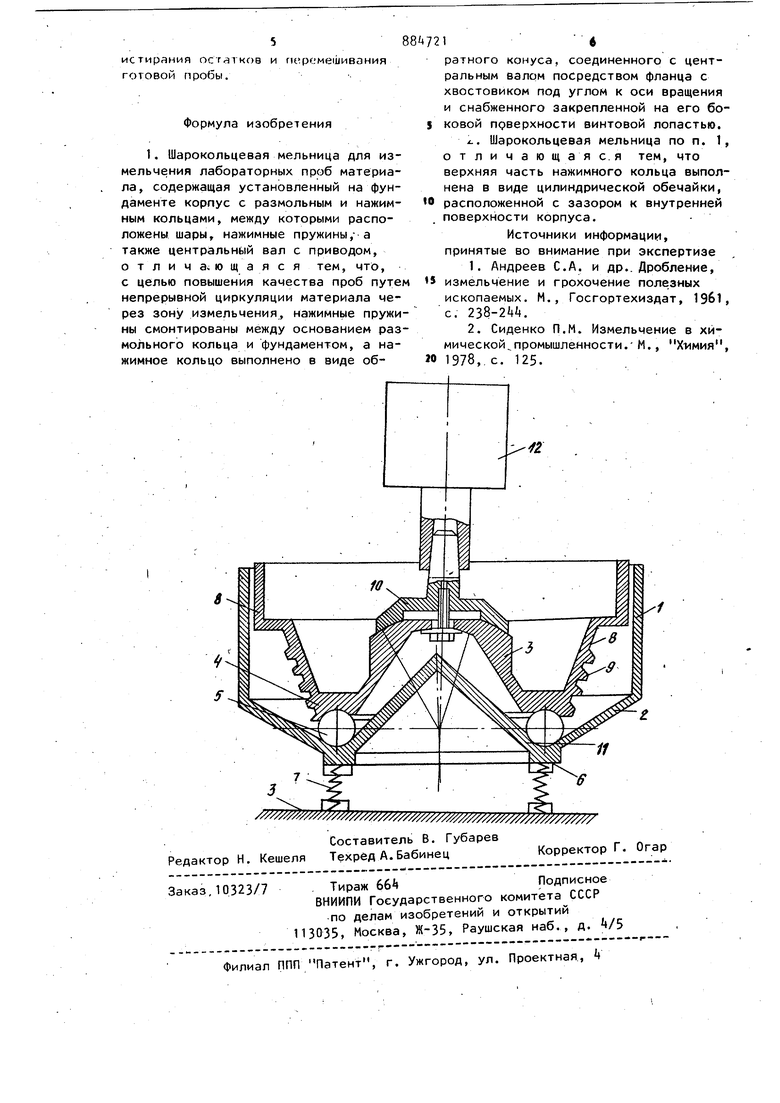

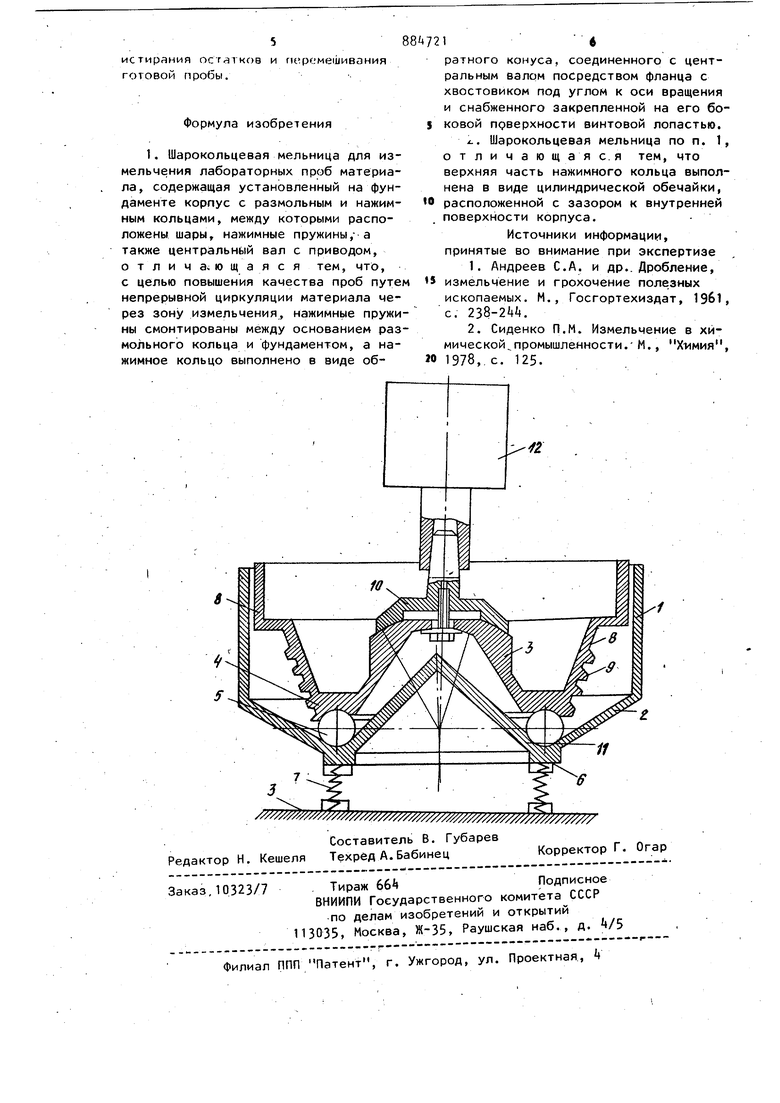

На чертеже схематично изображена шарокольцевая мельница, общий, вид.

Мельница содержит корпус 1 с размольным кольцом 2, установленный на фундаменте 3. В корпусе также расположено нажимное кольцо k и шары 5. Между основанием 6 размольного кольца и фундаментом 3 смортированы нажимные пружины 7.UНажимное кольцо 4 имеет форму обратного конуса, на боковой поверхности 8 которого выполнена винтовая лопасть 9. обеспечивающая подъем измельчаемого материала из зоны измельчения на поверхность загруженной пробы.

Для предотвращения выхода пыли из мельницы верхняя часть нажимного кольца имеет цилиндрическую поверхность, соосную с рабочей дорожкой и образующую круговой зазор с корпусом, В этом зазоре при вращении ротора происходит циклонирование взвешенных частиц Размер зазора минимизирован реально наблюдаемой не-. одинаковостью износа рабочих дорожек 11 и составляет Z- мм. t целью минимизации радиальной составляющей биения нажимного кольца центр сферы сопряжения фланца 10 с кольцом k совмещен с центром плоскости вращения шаров 5.

Работа мельницы заключается в следующем.

Нажимное кольцо посредством механизма 12 привода поднимается, в корпус 1 кладутся шары 5 (75% длины рабочей дорожки) и всыпается подлежа8 7214

щая измельчению проба. При этом минимальный размер ее максимальных по крупности кусков не должен превышать 15 от диаметра шаров 5. Кольцо 4 5 опускается в рабочее положение, при котором усилие сжатия пружин 7 примерно в десять раз больше силы веса корпуса 1, и включается привод. Для увеличения скорости циркуляции материала через зону измельчения и обеспеч ния возможности седиментационного разделения частиц по крупности используется вибрационное пробуждение. Оно создается торцовым

15 биением вращающегося нажимного кольца 4 и достигается зак1реплением его под уГЛрм к оси вращения при помощи сферического фланца на валу привода. Вибрационные-колебания измельчаемого материала способствуют его расслоению по парусности (седиментаЦионное разделение), в резльтате чего а зону измельчения опускаются в первую очередь более крупные частицы,

25 повышается одноразмерность измельченного материала. По истечении времени, необходимого для получения той или иной крупности помола, мельница выключается и после подъема кольца 4

,Q разгружается.

Следует отметить, что в начале измельчения при наличии крупных частиц в загруженной пробе основную роль в подаче материала в зону из, мельчения -выполняет вибропобуждение

35 измельчаемого материала. Напротив, в конце измельчения, когда уже достигнута достаточная одноразмерность частиц, большее значение приобратает подъем материала из зоны измельче40ния винтовой лопастью на поверхности нажимного кольца, особенно для мате риалов, склонных к уплотнению (цементный клинкер, металлургические шлаки, серицитовые сланцы и т.п.).

45 В конечном итоге организованная таким образом непрерывная циркуляция материала через зону измельчения позволяет по сравнению с общепринятыми в настоящее время барабанными лабо50раторными мельницами существенно уменьшить время измельчения, а также расход электроэнергии. Отсутствие плюсовых остатков (небольшое количество весьма крупных зерен среди основной массы тонко измолотого мйтериала), характерных для многих видов лабораторных мельниц, исключает one- , рации контрольного просеивания, до

Авторы

Даты

1981-11-30—Публикация

1980-01-17—Подача