I

Изобретение относится к порошковой металлургии, а именно к получению порошков, и может найти применений при грануляции шлака, распьшении топлива, воды и пр.

.Наиболее близким к предлагаемому является способ распыления материала направленными перпендикулярно ему по одной оси струями распылителя JOНедостатками этого способа являются низкая эффективность процесса и малая доля мелких частиц в готовом продукте.

Цель изобретения - повышение эффективности процесса и доли мелких частиц в готовом продукте.

Указанная цель достигается тем, что в способе распыления, включающем разделение распыляемого материала направленными перпендикулярно ему по одной оси струями распылителя, жидкость или расплав подают в зону взаимодействия струй распылителя.

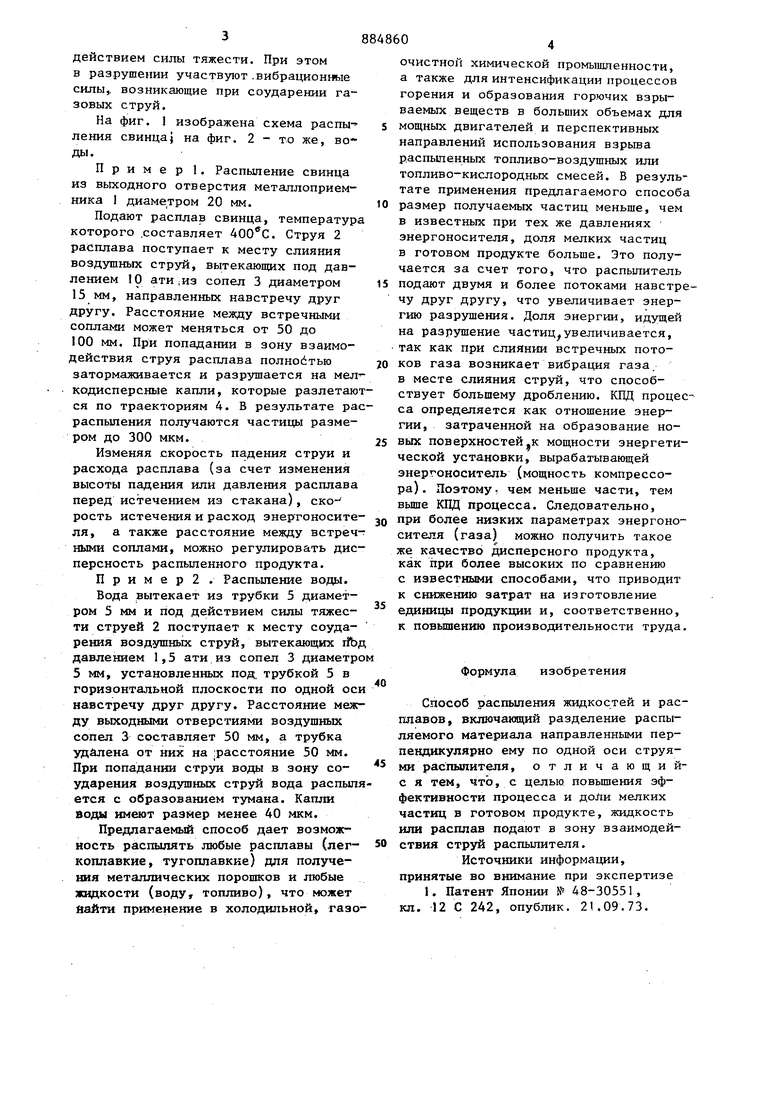

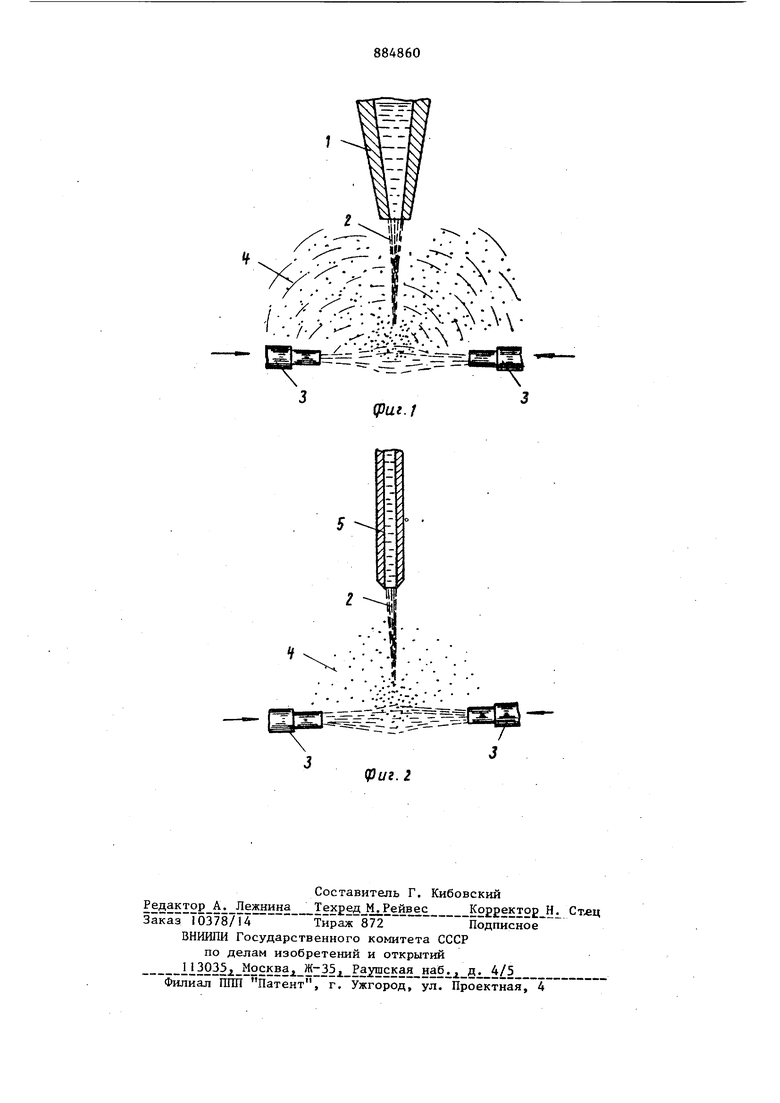

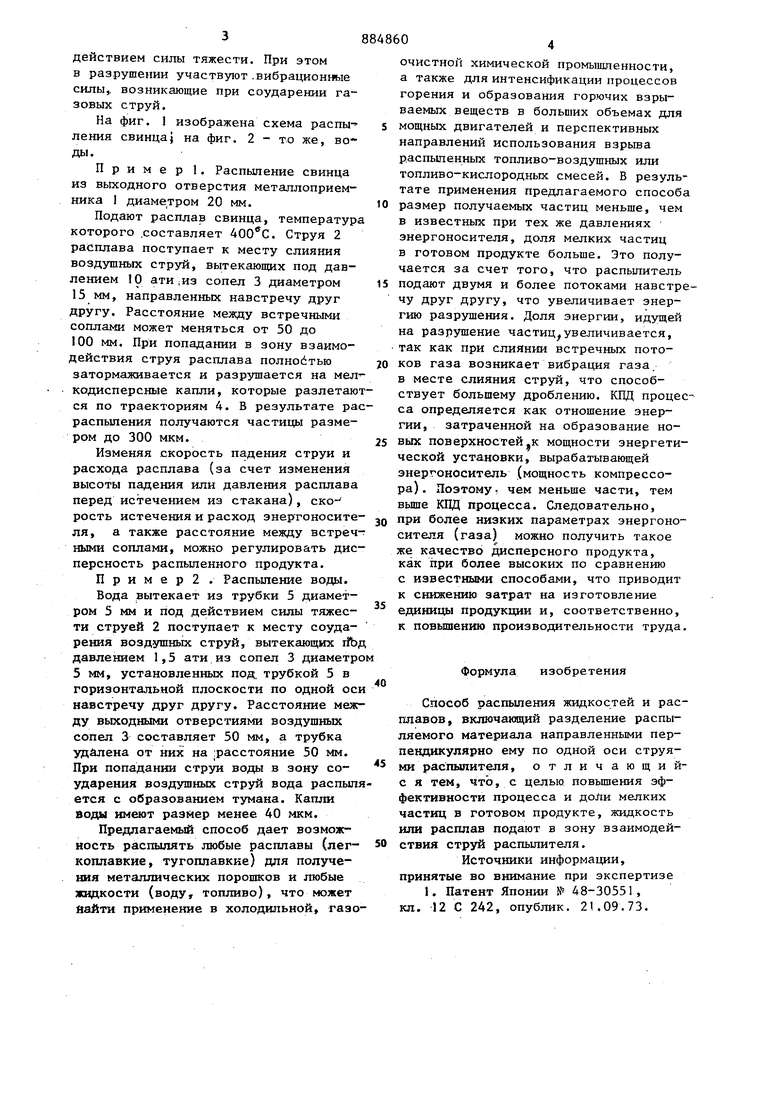

При соударении встречных струй энергоносителя, например газа наибольшая концентрация энергии сосредоточена в месте соударения. Отработанный газ рассеивается в окружающее пространство во всех направле«иях по радиусам, образуя расширяющуюся газовую оболочку, напоминая по форме эллипсоид вращения, сфероид и т.п. Скорости таких газовых потоков невелики и резко уменьшаются по мере удаления от точки соударения. Струя распыляемого вещества поступает в центр соударения струй распылителя. Попав в зону соударения, струя распыляемого вещества разрушается на мелкие капли, которые разлетаются из зоны распьшения в верхнюю часть газовой оболочки со скоростью чуть больше скорости газовой среды (так как часть энергии передана на удаление продуктов распада струи из зоны распьшения). Мелкодисперсные частицы падают вниз под 3 действием силы тяжести. При этом в разрушении участвуют.вибрационные силы,, возникающие при соударении газовых струй. На фиг. 1 изображена схема распыления свинца нэ фиг. 2 - то же, воДЫ. Пример 1. Распьшение свинца из выходного отверстия металлоприемника 1 диаметром 20 мм. Подают расплав свинца, температур которого .составляет . Струя 2 расплава поступает к месту слияния воздушных струй, вытекающих под давлением 10 ати ;из сопел 3 диаметром 15 мм, направленных навстречу друг другу. Расстояние между встречными соплами может меняться от 50 до 100 мм. При попадавши в зону взаимодействия струя расплава полнобтью затормаживается и разрушается на мел кодисперсные капли, которые разлетаю ся по траекториям 4. В результате ра распьшения получаются частицы размером до 300 мкм. Изменяя скорость падения струи и расхода расплава {за счет изменения высоты падения или давления расплава перед истечением из стакана), скорость истечения и расход энертоносите ля, а также расстояние между встреч ными соплами, можно регулировать дис персность распыленного продукта. Пример2 . Распьшение воды. Вода вытекает из трубки 5 диаметром 5 мм и под действием силы тяжести струей 2 поступает к месту соударения воздушных струй, вытекающих давлением 1,5 ати из сопел 3 диаметр 5 мм, установленных под. трубкой 5 в горизонтальной плоскости по одной ос навстречу друг другу. Расстояние меж ду выходными отверстиями воздушных сопел 3 составляет 50 мм, а трубка удалена от них на :расстояние 50 мм. При попадании струи воды в зону соударения воздзппных струй вода распыл ется с образованием тумана. Капли воды имеют размер менее 40 мкм. Предлагаемый способ дает возможность распылять любые расплавы (лег коплавкие, тугоплавкие) для получения металлических порошков и любые жидкости (воду, топливо), что может йайти применение в холодильной, газ 0 очистнои химической промышленности, а также для интенсификации процессов горения и образования горючих взрываемых веществ в больших объемах для мощных двигателей и перспективных направлений использования взрьгоа распьтенных топливо-воздушных или топливо-кислородных смесей. В результате применения предлагаемого способа размер получаемых частиц меньше, чем в известных при тех же давлениях энергоносителя, доля мелких частиц в готовом продукте больше. Это получается за счет того, что распылитель подают двумя и более потоками навстречу друг другу, что увеличивает энергию разрушения. Доля энергии, идущей на разрушение частиц увеличивается, так как при слиянии встречных потоков газа возникает вибрация газа, в месте слияния струй, что способствует большему дроблению. КПД процесса определяется как отношение энергии, затраченной на образование новых поверхностейjK мощности энергетической установки, вырабатывающей энергоноситель (мощность компрессора) . Поэтому 5 чем меньше части, тем выше КПД процесса. Следовательно, при более низких параметрах энергоносителя (газа) можно получить такое же качество дисперсного продукта, как при более высоких по сравнению с известными способами, что приводит к снижению затрат на изготовление единицы продукции и, соответственно, к повышению производительности труда. Формула изобретения Способ распыления жидкостей и расплавов, включаииций разделение распыляемого материала направленными перпендикулярно ему по одной оси струями расхидпителя, отличающийс я тем, что, с целью повьштения эффективности процесса и доЛи мелких частиц в готовом продукте, жидкость или расплав подают в зону взаимодействия струй распылителя. Источники информации, принятые во внимание при экспертизе 1. Патент Японии № 48-30551, кл. 12 С 242, опублик. 21.09.73.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ диспергирования расплавов | 1978 |

|

SU719802A1 |

| Способ получения композиционного металлического порошка и устройство для его осуществления | 1983 |

|

SU1073002A1 |

| Устройство для диспергированияРАСплАВлЕННыХ МЕТАллОВ | 1979 |

|

SU839694A1 |

| Устройство для распыления расплавленного металла | 1984 |

|

SU1256858A1 |

| Способ получения дисперсного порошка ферросилиция - утяжелителя | 2020 |

|

RU2741879C1 |

| Устройство для получения дисперсных порошков из расплавов | 1984 |

|

SU1163996A1 |

| Форсунка для распыления расплава | 1974 |

|

SU591230A1 |

| УСТРОЙСТВО ДЛЯ УВЛАЖНЕНИЯ ВОЗДУХА | 2011 |

|

RU2483254C1 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ПОРОШКА МЕТАЛЛОВ И СПЛАВОВ | 2021 |

|

RU2778342C1 |

| Устройство для получения металлических порошков из расплавов | 1981 |

|

SU1002096A1 |

Авторы

Даты

1981-11-30—Публикация

1980-01-21—Подача