i

Изобретение относится к металлургии, а именно к производству металлических порощков и дроби.

Известен способ производства металлических порошков путем диспергирования струи расплава, вытекающей под напором за счет гидростатического давления столба жидкости или под давлением газа, выдавливающегося расплава из емкости. Диспергирование происходит за счет распада струи в результате взаимодействия ее с окружающей средой (атмосферой) или усиливается действием эжектирующе-распылительных устройств 1.

Недостатками способа являются необходимость использования газа или жидкости в качестве энергоносителя, трудность регенерации отработанного газа, значительное газонасыщенне частиц расплава, а такжя образование настылей вследствие завихрений газовых потоков.

Наиболее близким к предлагаемому является способ получения порошка из расплава, заключающийся в том, что расплав выпускают из двух тиглей в виде струй, измельчают распыляющей средой, вытекающей из форсунок, в расплавленном виде сталкивают между собой и охлаждают полученные частицы 2.

Недостатком способа является то, что при сталкивании двухраспыленных потоков происходит слипаШе (коагуляция) частиц. Поэтому способ имеет ограниченное применение,только для тюлучений комплексных частиц из разных сплавов. Способ не позволяет получать порощки и дробь из

химически активных элементов, например сильно окисляющихся. Наиболее дещевый энергоноситель (сжатый воздух), используемый для распыления, в данном случае не применим, так как является сильным окислителем.

-Цель изобретения - расщирение технологических возможностей способа.

Указанная цель достигается тем, что разбивание струй расплава осуществляют направлением их навстречу друг другу.

При соударении струй образуется диск

из расплава. С диска срываются капли расплава, образующие при остывании металлические частицы-дробь и металлический порошок.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ распыления жидкостей и расплавов | 1980 |

|

SU884860A1 |

| Устройство для производства металлических порошков | 1982 |

|

SU1090501A1 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ МЕТАЛЛИЧЕСКИХ ПОРОШКОВ | 2000 |

|

RU2183534C2 |

| Способ получения дисперсного порошка ферросилиция - утяжелителя | 2020 |

|

RU2741879C1 |

| Способ получения композиционного металлического порошка и устройство для его осуществления | 1983 |

|

SU1073002A1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННОГО ПОРОШКА ИЗ РАСПЛАВОВ МЕТАЛЛОВ | 2010 |

|

RU2422247C1 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ПОРОШКА МЕТАЛЛОВ И СПЛАВОВ | 2021 |

|

RU2778342C1 |

| Устройство для диспергированияРАСплАВлЕННыХ МЕТАллОВ | 1979 |

|

SU839694A1 |

| Регулируемая форсунка для двухпоточного диспергирования металлического расплава | 2021 |

|

RU2756902C1 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ МЕТАЛЛИЧЕСКИХ ПОРОШКОВ | 1991 |

|

RU2017588C1 |

ifl - i iSe Afi f ftfi malii-K

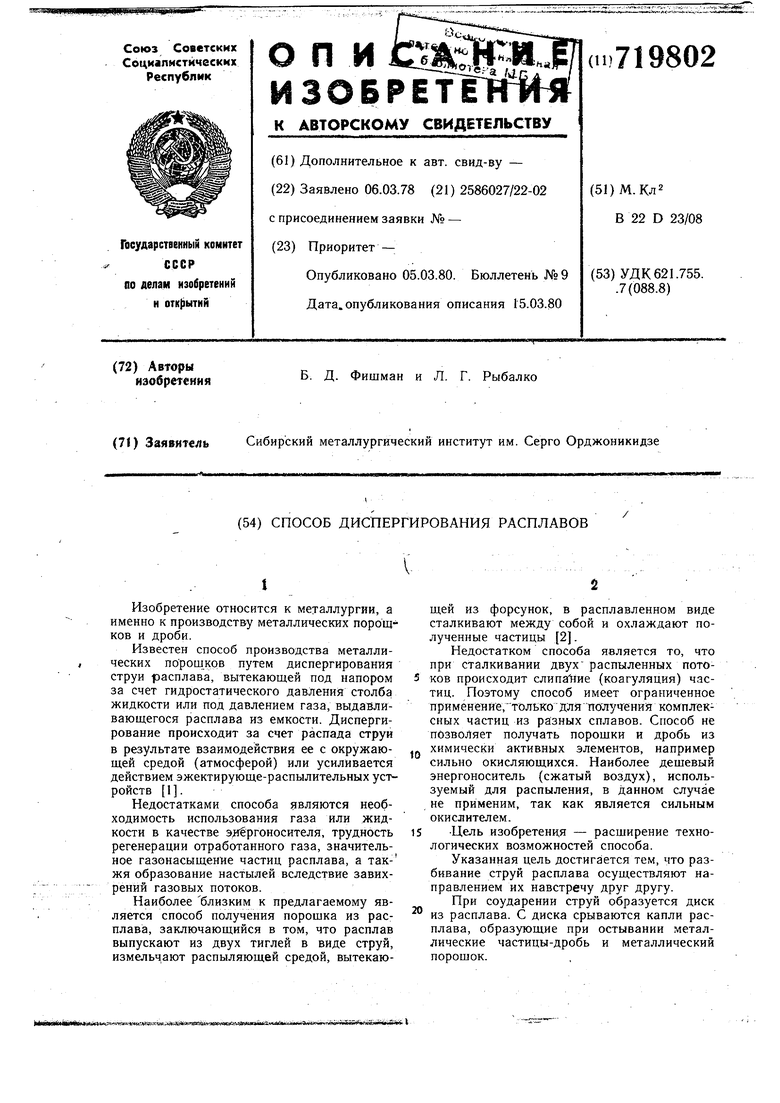

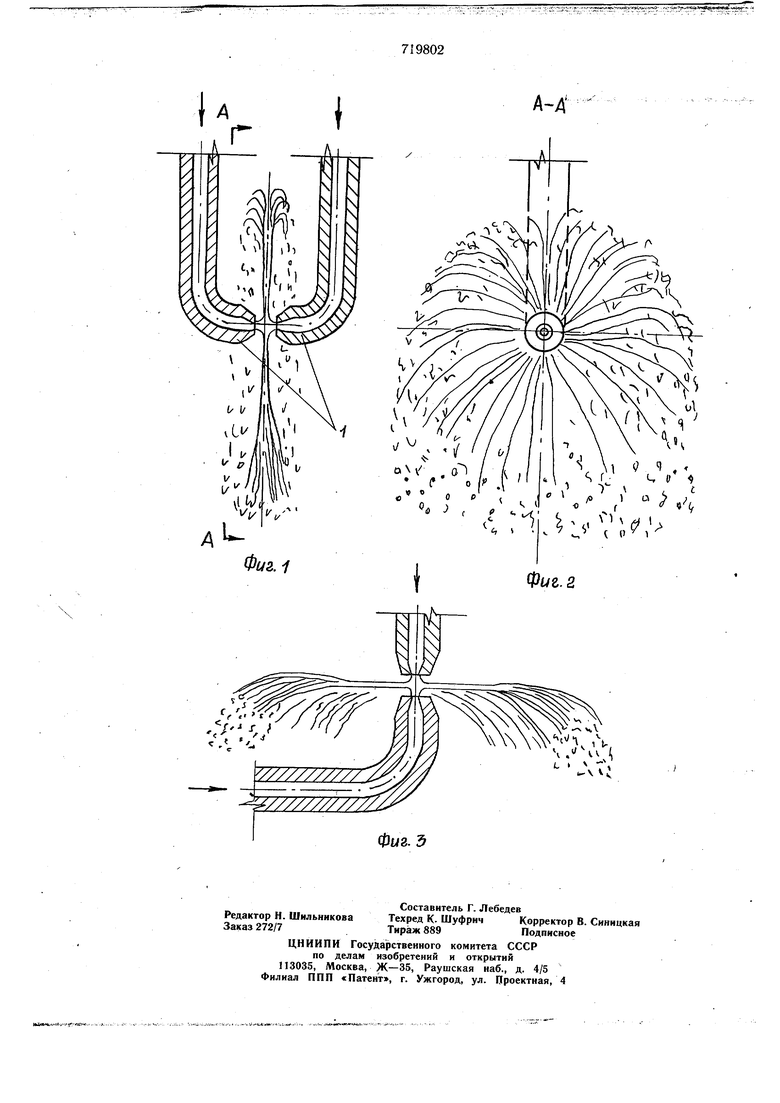

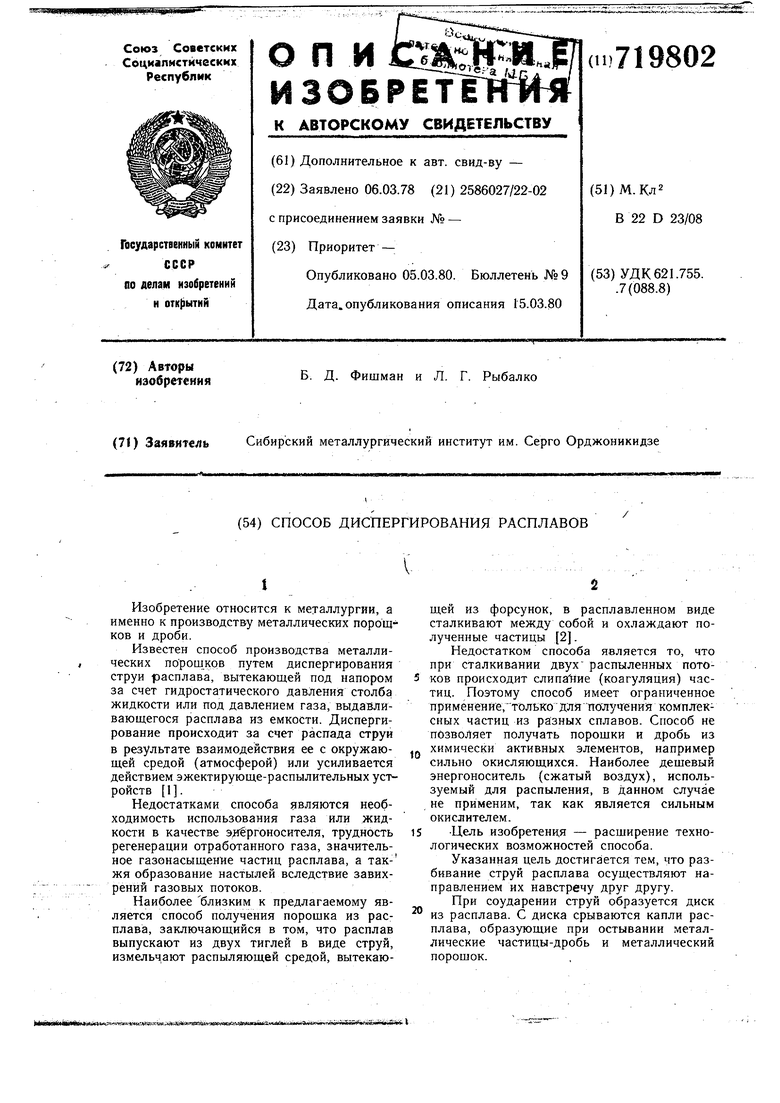

rt 4Pb-« Ji:- itft; RX4jS;;i 3tiSt a S Ub «Be Для разрушения струи расплава используется- кинетическая энергия самого распыляемого расплава. На фиг. 1 показан вариант осуществления способа с горизонтальной ориентацией оси сопел; на фиг. 2 - вид сбоку горизонтальной ориентацвд осей сопел в разрезе А-А на фиг. 1; на фиг. 3 - второй вариа1гг реализации способа с вертикальной орие,нтацией осей сопел. Способ осуществляется следующим образом. Расплав из металлоприемника (не показано) тонкой струей через,два канала с одинаковым проходным сечением поступает к двум соплам 1 с одинаковыми характерйстйками, расположеннь/ми соосно и навстречу друг другу. Струи расплава, вытекающие из сопел 1, соударяются, образуется диск, с которого срываются капли расплава, под действием собственного веса поступающие в сборник частиц, охлаждаясь и кристаллизуясь за время нахождения в полете. Изменяя расстояние между соплами и скорость истечения струй, можно регулировать фракционный состав лолучаемой дроби и порошков..... Например, жидкий металл при температуре выще температуры затвердевания на 1 50-200°С поступает под давлением более 3 атм по двум каналам к соплам с выходными отверстиями диаметром 8-15 мм. Расстояние между соплами устанавливают в пределах 10-50 мм. Этими предельными размерами диаметра выходного отверстия сопел и расстояния между ними определяются предельные размеры капель металлического порошка и дроби. При сталкивании струй образуются капли размером 0,5-8 мм. Способ прост в реализации, не требует затрат энергоносителя, отпадает необходимость в регенерации распыляющего газа или жидкости. V Способ возможен в любой среде (окислительной, восстановительной, нейтральной). Способ дает возможность получать порошки из химически активных веществ или получать неокисленные порошки, если разрушение расплава производить в вакууме. Кроме этого возможно регулирование фракционного состава, получаемых частиц порошка и дроби. ..,- -Использование способа позволит снизить себестоимость продукции примерно на ..„..„. iijjuA; u M примерно на 3 р, на 1 т продукта за счет экономии энерго.ч п ц i г.,,,, носителей и устранения дополнительного оборудования на очистку газа или жидкости. Формула изобретения Способ диспергирования расплавов, включающий разделение расплава на струи, их азбивание и последующее охлаждение часиц, отличающийся тем, что, с целью расирения технологических возможностей, разивание струи расплава осуществляют наравлением их навстречу друг другу по одой оси. Источники информации, принятые во внимание при экспертизе 1.Патент Великобритании № 1383764, л. С 7 X, 1975. 2.Патент Японии № 48-30551, л. 12 С 242, опублик. 1973.

Авторы

Даты

1980-03-05—Публикация

1978-03-06—Подача