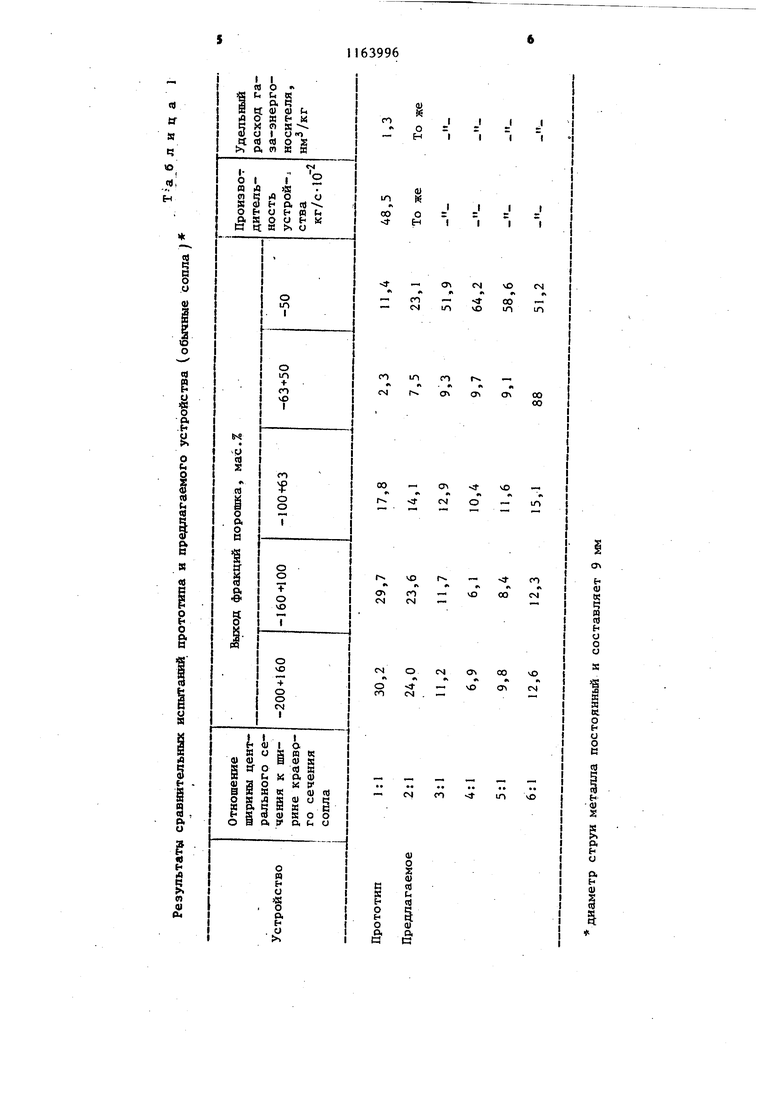

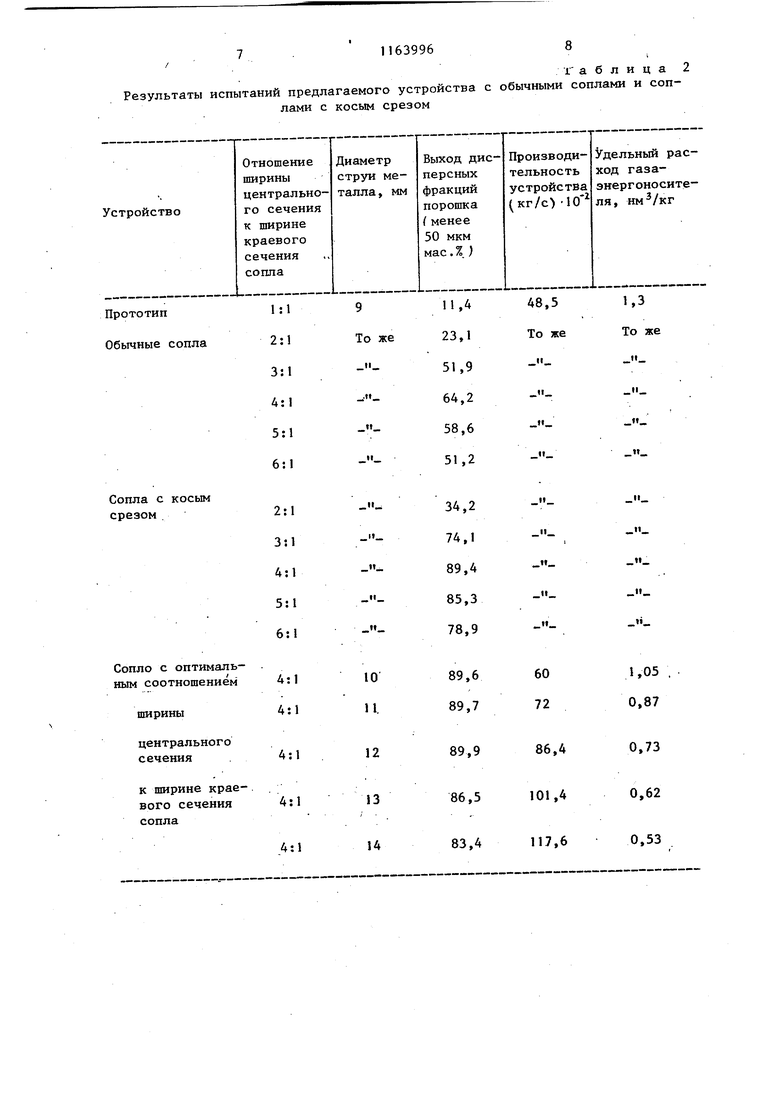

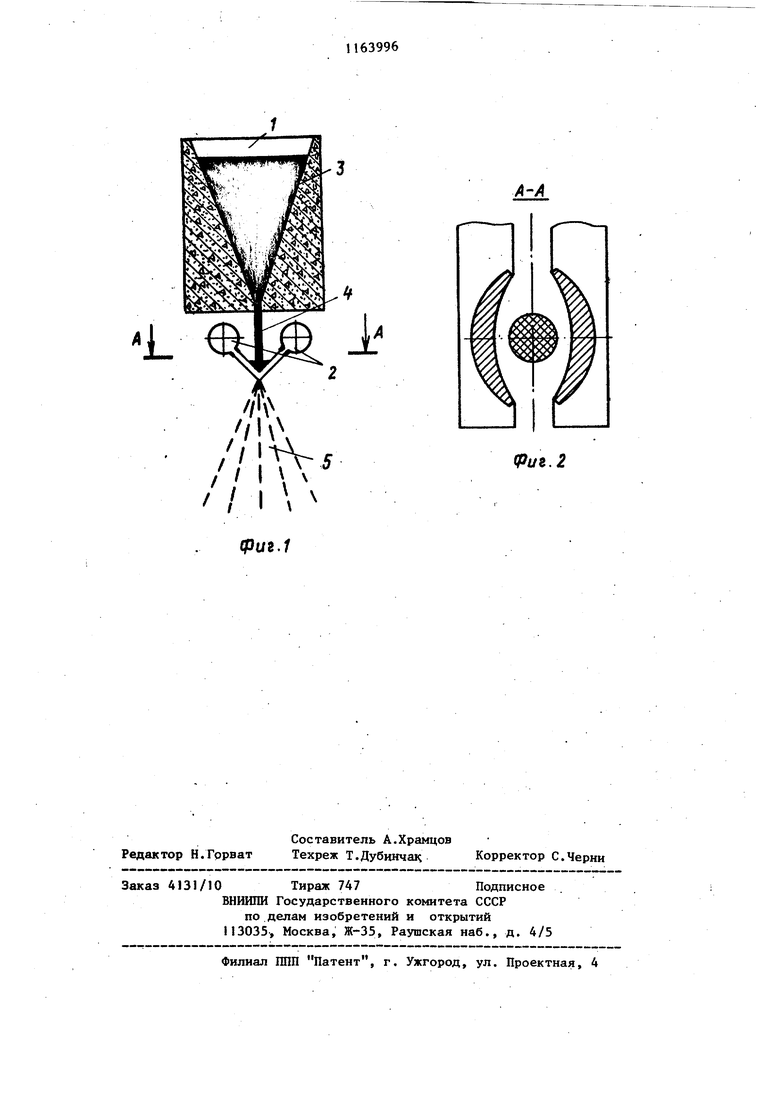

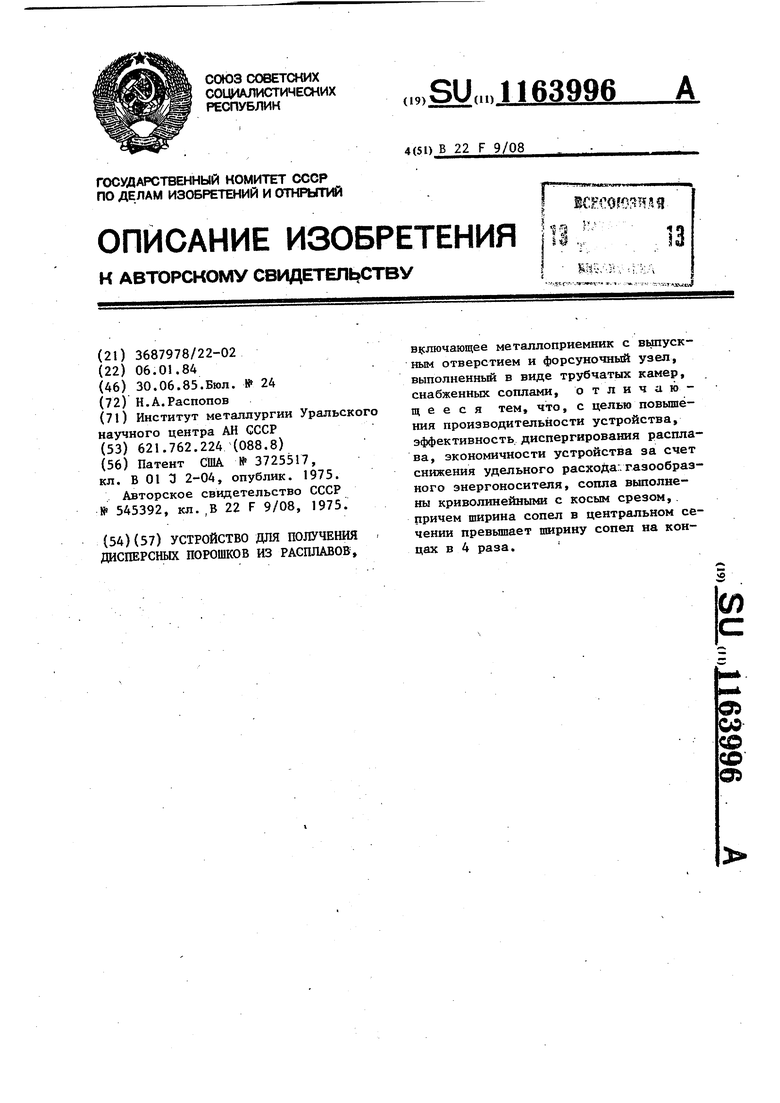

1 Изобретение относится к порошковой металлургии, в частности к получению порошков способом газового распыпения расплавов. , Цель изобретения - повьппение производительности устройства, эффектив ности диспергирования расплава, эко номичности устройства за счет снижения удельного расхода газообразного эне ргоно си теля. На фиг.1 схематически представлено предлагаемое устройство; на фиг.2 разрез A-Aiна фиг.1. Устройство содержит.металлоприемник 1, трубчатые камеры с криволинейными газовыми соплами 2. Устройство работает следующим образом. Жидкий металл 3, предназначенный для распыпения, заливается в металлоприемник 1. Вытекая через калиброванное отверстие в металлоприемнике в виде круглой струи 4 .определенного диаметра, диспергируемый расплав попадает в зону воздействия га зовых потоков, сформированных криволинейными газовыми соплами, выполнен ными в трубчатых камерах. Под действием кинетической энергии газовых потоков происходит разрушение струи расплава с образованием металлогазового факела 5, где происходит окончательное формирование частиц порошк Примеры. Предлагаемое устройство для получения дисперсных порошков из расплавов .было опробовано в полупромышленных условиях в экспериментальном корпусе Института Металлургии УНЦ АН СССР. Распылению подвергались различные сплавы: низкоуглеродистая сталь, доменньвй феррофосфор, передельный и синтетический чугун, а также латунь и бронза. Для сравнения характеристик прототапа и предлагаемого устройства в качестве модельного металла использовался передельный чугун с содержанием углерода 4,3%, в качестве .. газа-энергоносителя использовался воздух. Использовались два типа форсуночных устройств: в соответствии с прототипом, в соответствии с предлагаемым устройством с криволинейными соплами с косым срезом. Параметры распыления в ходе сравнительных испытаний поддерживались идентичными и составляли диаметр струи металла 9 мм, приведенный расход газа 1,3 расплава, угол 962 соударения газовых потоков со струей расплава 30 , расстояние мезкду соплами 70 мм. В ходе предварительных испытаний установлено, что дл устройства-прототипа максимальный выход дисперсных фракций порошка размером менее 50 мкм равен 11,4% и достигается при ширине газовых сопел, равной 3,5 мм. При меньшей ширине сопел выход дисперсных фракций снижается, при большей ширине - непроизводительно возрастает расход газа-энергоносителя без увеличения эффективности диспергирования. Плош;адь выходного сечения каждого сопла при этом составляет около 2,5 см . На первом этапе сравнительных испытаний для предлагаемого устройства были изготовлены несколько сопел с различными отношениями ширины сопла в центральной части к ширине сопла на концах. Все сопла, как и сопла в устройстве-прототипе, имели обычную конфигурацию, т.е. перпендикулярный распространению газового потока срез. В ходе испытаний установлено, что наибольший выход дисперсных фракций достигается в том случае, когда ширина сопла в центральном сечении в четыре раза превышает ширину сопел на концах. При этом определены оптимальные размеры сопла: ширина центрального сечения 6,0 MMJ ширина сопла на краю 1,5 мм; длина сопла 70 мм. Результаты испытаний представлены в табл. 1. В дальнейшем были изготовлены несколько сопел, по всем размерным и технологическим параметрам аналогичных ранее испытанным, но имеющих косой срез выходного сечения относительно направления распространения потока. Расчеты сопел с косым срезом производились таким образом, чтобы начальная характеристика среза проходила через нижнюю кромку сопла, направляющие козырьки не устанавливались. Расчет параметров газового потока осуществлялся по известным формулам. В ходе испытаний было установлено, что применение сопел с косым срезом позволяет более чем на 40% дополнительно повысить выход дисперсных фракций порошка в сравнении с соплом с перпендикулярным срезом. Полученные результаты представлены в табл. 2.

3I

Было установлено, что в предлагаемом устройстве имеющем сопла с косым срезом, диаметр струи распыляемого металла можег быть увеличен до 12 мм дри сохранении достигнутого уровня эффективности диспергирования. Тем самым достигается значительное увеличение производительности устройства и снижение удельного расхода газообразного энергоносителя.

Из анализа полученных результатов видно, что предлагаемое устройст1639964

во по сравнению с прототипом обеспечивает более чем в 7 раз увеличение выхода дисперсных фракций порошка (менее 50 мкмj при одновременном увеличении производительности устройства на 37% и снижении относительно расхода газообразного энергоносителя более чем на 55%.

(Q Ожидаемый годовой экономический эффект от внедрения составляет более 810 тыс. руб/год. Результаты испытаний предлагаемого устройства с обычными соплами и соплами с косым срезом Г а б л и ц а 2

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для получения металлических порошков из расплавов | 1982 |

|

SU1052340A1 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ МЕТАЛЛИЧЕСКИХ ПОРОШКОВ | 1991 |

|

RU2017588C1 |

| Устройство для получения металлических порошков из расплавов | 1987 |

|

SU1491614A2 |

| Устройство для получения металлических порошков из расплавов | 1981 |

|

SU1002096A1 |

| Устройство для диспергированияРАСплАВлЕННыХ МЕТАллОВ | 1979 |

|

SU839694A1 |

| Форсунка для газоструйного распыления жидкого металла | 1987 |

|

SU1482773A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРОШКА ЧЕШУЙЧАТОЙ ФОРМЫ | 1993 |

|

RU2073591C1 |

| Устройство для производства металлических порошков | 1982 |

|

SU1090501A1 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ПОРОШКА МЕТАЛЛОВ И СПЛАВОВ | 2021 |

|

RU2778342C1 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ МЕТАЛЛИЧЕСКИХ ПОРОШКОВ | 2000 |

|

RU2183534C2 |

УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ДИСПЕРСНЫХ ПОРОШКОВ ИЗ РАСПЛАВОВ, .j включающее металлопрнемник с выпускным отверстием и форсуночный узел, выполненный в виде трубчатых камер, снабженных соплами, отличающееся тем, что, с целью повышения производительности устройства, эффективность диспергирования расплава, экономичности устройства за счет снижения удельного расхоДа: газообразного энергоносителя, сопла выполнены криволинейными с косым срезом, причем ширина сопел в центральном сечении превьшает ширину сопел на концах в 4 раза.

Сопла с косым срезом

Сопло с оптималным соотношение

ширины

центрального сечения

к ширине кравого сечения сопла

И

и

34,2 П || 74,1

И

- 89,4 и || 85,3

- |1 78,9

89,6

60 72

1,05 0,87 89,7

86,4

0,73

89,9 101,4 0,62 86,5 117,6 83,4 0,53

L

А-А

(рив.2

| Патент США № 3725517, кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Сплав для отливки колец для сальниковых набивок | 1922 |

|

SU1975A1 |

| Устройство для получения порошков распылением металлических расплавов | 1975 |

|

SU545392A1 |

Авторы

Даты

1985-06-30—Публикация

1984-01-06—Подача