(54) СПОСОБ ПОЛУЧЕНаЧ СОПОЛИМЕРОВ для КЛЕЕВ

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ КЛЕЯ-РАСПЛАВА | 2019 |

|

RU2724047C1 |

| УГЛЕВОДОРОДНАЯ СМОЛА И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 2021 |

|

RU2810170C1 |

| СПОСОБ ПОЛУЧЕНИЯ МОДИФИЦИРОВАННЫХ НЕФТЕПОЛИМЕРНЫХ СМОЛ | 2011 |

|

RU2454434C1 |

| СПОСОБ ПОЛУЧЕНИЯ НЕФТЕПОЛИМЕРНОЙ СМОЛЫ | 2007 |

|

RU2356914C1 |

| Термореактивная эпоксидная композиция | 1971 |

|

SU448742A1 |

| Способ получения нефтеполимерной смолы | 1981 |

|

SU952865A1 |

| УГЛЕВОДОРОДНАЯ СМОЛА И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 2021 |

|

RU2823378C1 |

| СПОСОБ ПОЛУЧЕНИЯ УГЛЕВОДОРОДНЫХ СМОЛ И ПРОДУКТОВ ИХ ГИДРИРОВАНИЯ | 2019 |

|

RU2790173C2 |

| СПОСОБ ОЧИСТКИ ЖИДКОГО УГЛЕВОДОРОДНОГО ПРОДУКТА | 2001 |

|

RU2236394C2 |

| ВСЕСОЮЗНА Ч | 1970 |

|

SU277246A1 |

1

Изобретение относится к сополимерам насыщенных ароматических мономеров, которые пригодны для приготовления клеющего вещества для цел люлозной промьшшенности.

Наиболее близким по технической сущности и достигаемому результату к предлагаемому является способ получения сополимеров для клеев, которые могут использоваться в целлюлозной проьышленности, который осуществляется обработкой малеиновой кислотой или малеиновым ангидридом углеводородных смол алифатическиароматического типа. Указанные смолы получаются сополимеризацией олефиновых и винилароматических углеводородов. На основе обработанных малеи- новой кислотой или.ангидридом смол представляется возможным приготовить растворимое в воде клеющее вещество путем омыпения с использованием лишь гидроокиси калия, а не гидроокиси натрия. Клеющая способность указанного вещества, определенная «о методу Коба (при 80 С и при содержании клеющего вещества в пульпе, равном 1%) находится в пределах от 31,8 до 33,1 с l.

Недостатком известного способа является то, что для получения хорошей углеводородной смолы, обработанной малеиновой кислотой или малеиновым ангидридом, и вполне пригодной для производства высококачественного клеющего вещества, растворимого в воде, необходимо использовать две фракции: олефиновую фракцию и винилароматическую фракцию. Процесс протекает в две стадии, и получение , растворимого в воде клеющего вещества возможно лишь при использовании дорогостоящей гидроокиси калия, т.е. усложняется технология способа.

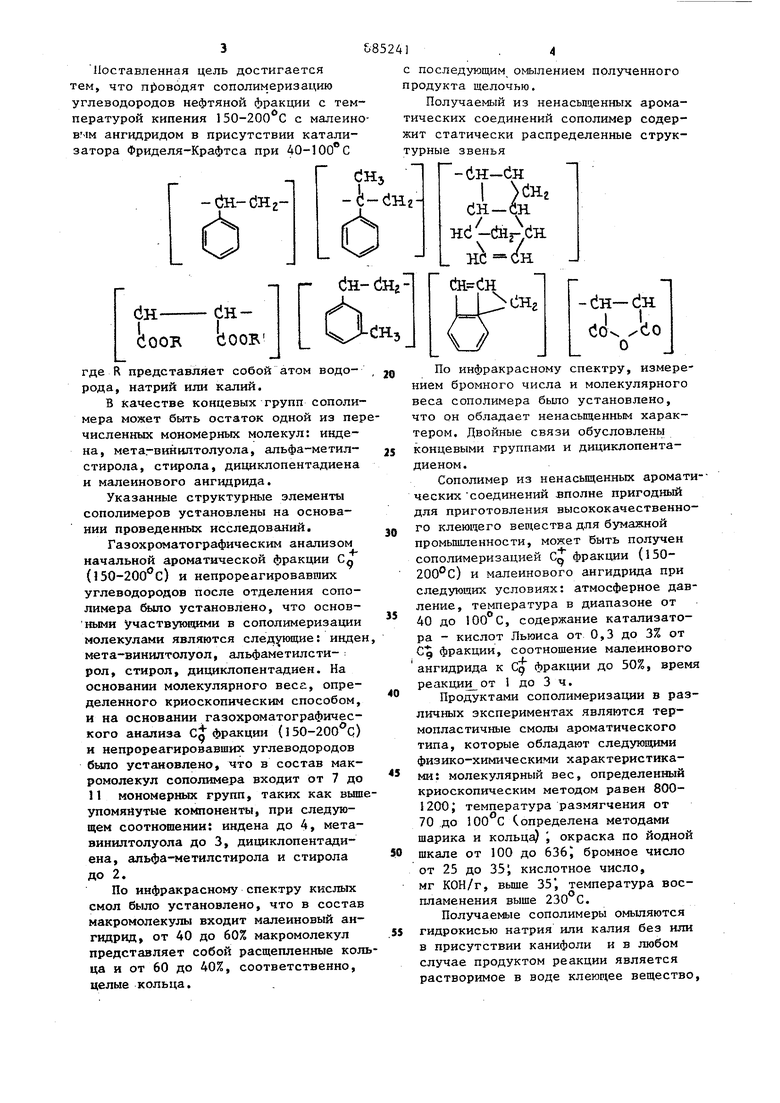

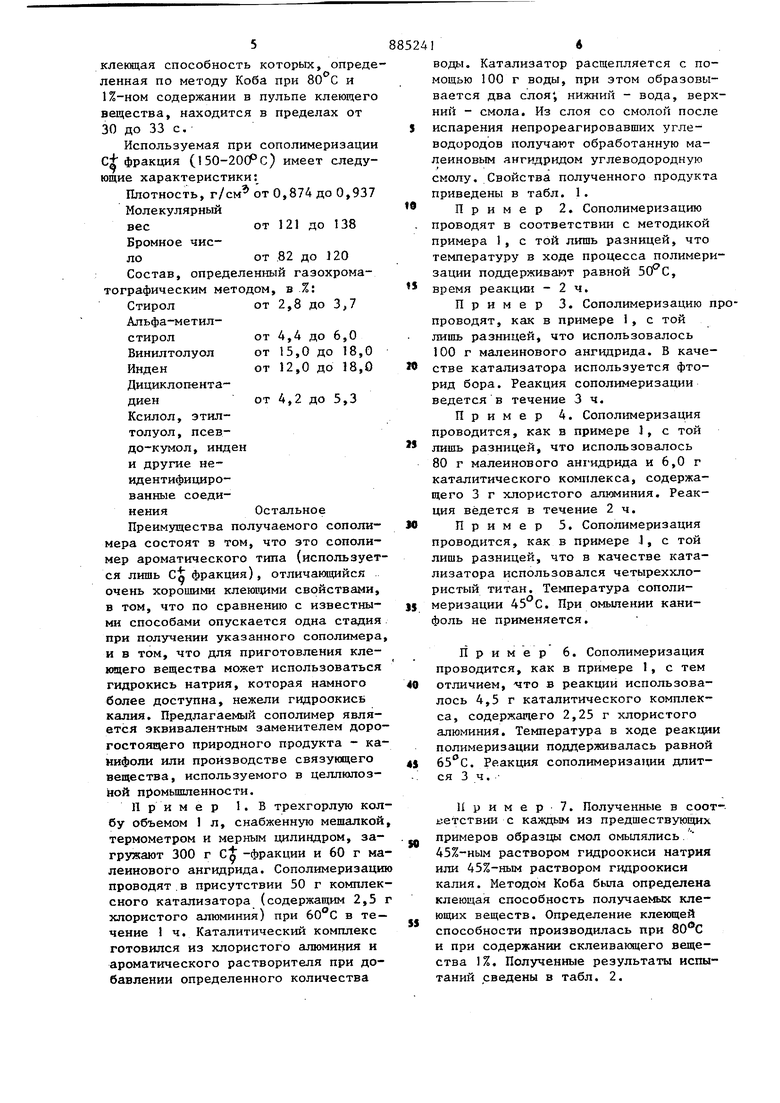

Цель изобретения - упрощение технологии процесса. 3&852 Поставленная цель достигается тем, что проводят сополимеризацию углеводородов нефтяной фракции с температурой кипения 150-200 0 с малеиновмм ангидридом в присутствии катализатора Фриделя-Крафтса при 40-1ОО С где R представляет собой атом водорода, натрий или калий. В качестве концевых групп сополи мера может быть остаток одной из пе численных мономерных молекул: индена, мета.-винилтолуола, альфа-метилстирола, стирола, дициклопентадиена и малеинового ангидрида. Указанные структурные элементы сополимеров установлены на основании проведенных исследований. Газохроматографическим анализом начальной ароматической фракции CQ (150-200 0) и непрореагировавших углеводородов после отделения сополимера установлено, что основными участвующими в сополимеризации молекулами являются следующие: инде мета-винилтолуол, альфаметилсти-: рол, стирол, дициклопентадиен. На основании молекулярного весг, определенного криоскопическим способом, и на основании газохроматографического анализа Сд фракции (150-200 с) и непрореагировавших углеводородов было установлено, что в состав макромолекул сополимера входит от 7 до П мономерных групп, таких как выш упомяйутые компоненты, при следующем соотношении: индена до 4, метавинилтолуола до 3, дициклопентадиена, альфа-метилстирола и стирола до 2. По инфракрасному спектру кислых смол было установлено, что в состав макромолекулы входит малеиновый ангидрид, от 40 до 60% макромолекул представляет собой расщепленные кол ца и от 60 до 40%, соответственно, целые кольца. 41 с последующим омылением полученного продукта щелочью. Получаемый из ненасьцценных ароматических соединений сополимер содержит статически распределенные структурные звенья По инфракрасному спектру, измерением бромного числа и молекулярного веса сополимера было установлено, что он обладает ненасыщенным характером. Двойные связи обусловлены концевыми группами и дициклопентадиеном. Сополимер из ненасыщенных ароматических соединений вполне пригодный для приготовления высококачественного клеющего вещества для бумажной промьшшенности, монет быть получен сополимеризацией С фракции (150200°С) и малеинового ангидрида при следующих условиях: атмосферное давление, температура в диапазоне от 40 до , содержание катализатора - кислот Льюиса от 0,3 до 3% от Сд фракции, соотношение малеинового ангидрида к СдГ фракции до 50%, время реакции от 1 до 3 ч. Продуктами сополимеризации в различных экспериментах являются термопластичные смолы ароматического типа, которые обладают следующими физико-химическими характеристиками: молекулярный вес, определенный криоскопическим методом равен 8001200J температура размягчения от 70 до 100 С (.определена методами щарика и кольц , окраска по йодной шкале от 100 до 636J бромное число от 25 до 35J кислотное число, мг КОН/Г, вьш1е 35, температура воспламенения выше 230 С. Получаемые сополимеры омыляются гидрокисью натрия или калия без или в присутствии канифоли и в любом случае продуктом реакции является растворимое в воде клеющее вещество.

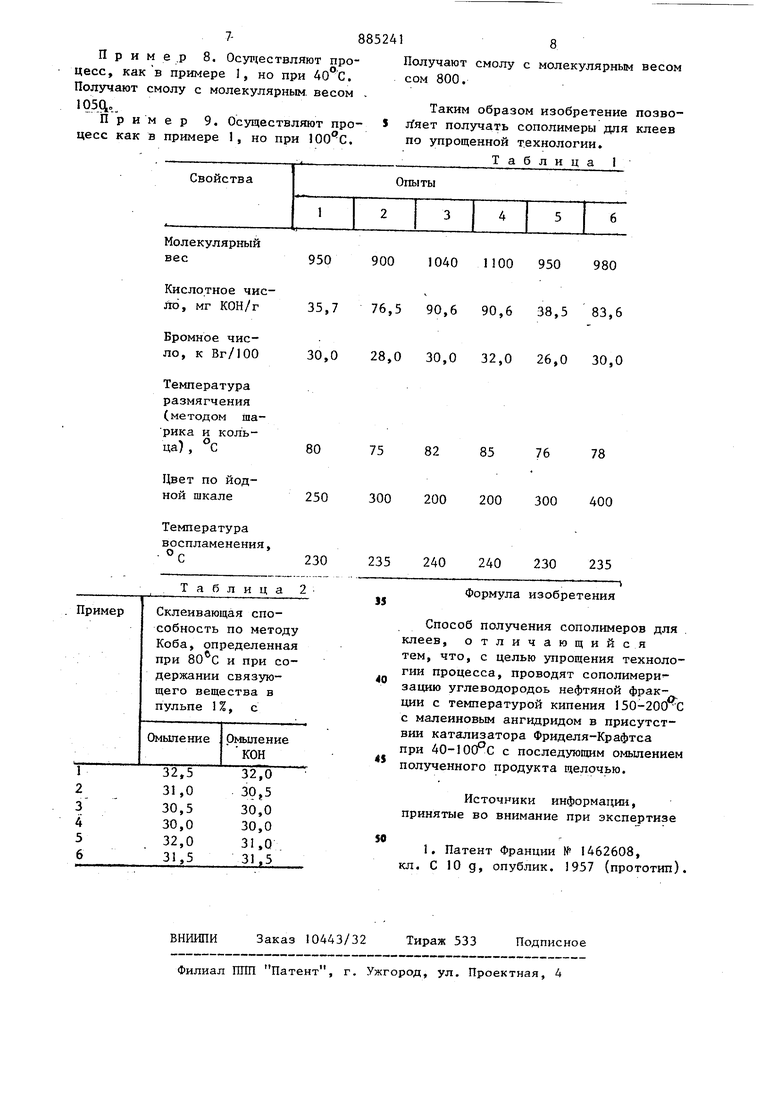

клеющая способность которых, определенная по методу Коба при и 1%-ном содержании в пульпе клеющего вещества, находится в пределах от 30 до 33 с.

Используемая при сополимеризации С фракция (150-20(ЯС) имеет следующие характеристики:

Плотность, г/см от 0,874 до 0,937 Молекулярный

весот 121 до 138

Бромное числоот .82 до 120 Состав, определенный газохроматографическим методом, в %:

Стирол от 2,8 до 3,7 Альфа-метилстирол от 4,4 до 6,0 Винилтолуол от 15,0 до 18,0 Инден от 12,0 до 18,0 Дициклопентадиенот 4,2 до 5,3

Ксилол, этилтолуол, псевдо-кумол, инден и другие неидентифицированные соединения Остальное Преимущества получаемого сополимера состоят в том, что это сополимер ароматического типа (используется лишь Сл фракция), отличающийся очень хорошими клеювдами свойствами, в том, что по сравнению с известными способами опускается одна стадия при получении указанного сополимера и в том, что для приготовления клеющего вещества может использоваться гидрокись натрия, которая намного более доступна, нежели гидроокись калия. Предлагаемый сополимер является эквивалентным заменителем дорогостоящего природного продукта - канифоли или производстве связующего вещества, используемого в целлюлозйой промьшшенности.

Пример 1. В трехгорлую колбу объемом 1 л, снабженную мешалкой термометром и мерным цилиндром, загружают 300 г Сл -фракции и 60 г малеинового ангидрида. Сополимеризаци проводят . в присутствии 50 г комплексного катализатора (содержащим 2,5 хлористого алюминия) при в течение 1 ч. Каталитический комплекс готовился из хлористого алюминия и ароматического растворителя при добавлении определенного количества

85241«

воды. Катализатор расщепляется с помощью 100 г воды, при этом образовывается два слоя , нижний - вода, верхний - смола. Из слоя со смолой после $ испарения непрореагировавших углеводородов получают обработанную малеиновым ангидридом углеводородную смолу. Свойства полученного продукта приведены в табл. 1.

1в

Пример 2. Сополимеризацию . проводят в соответствии с методикой примера 1, с той лишь разницей, что температуру в ходе процесса полимеризации поддерживают равной 50с, время реакции - 2 ч.

Пример 3. Сополимеризацию пропроводят, как в примере 1, с той лишь разницей, что использовалось 100 г малеинового ангидрида. В качев стве катализатора используется фторид бора. Реакция сополимеризации ведется в течение 3 ч.

Пример 4. Сополимеризация проводится, как в примере 1, с той лишь разницей, что использовалось 80 г малеинового ангидрида и 6,0 г каталитического комплекса, содержащего 3 г хлористого алюминия. Реакция ведется в течение 2 ч. М Пример 5. Сополимеризация проводится, как в примере J, с той лишь разницей, что в качестве катализатора использовался четыреххло- ристый титан. Температура сополиj§ меризации 45°С. При омылении канифоль не применяется.

Пример 6. Сополимеризация проводится, как в примере 1, с тем

40 отличием, ЧТО в реакции использовалось 4,5 г каталитического комплекса, содержащего 2,25 г хлористого алюминия. Температура в ходе реакции полимеризации поддерживалась равной

4S 65с. Реакция сополимеризации длится 3 ч.

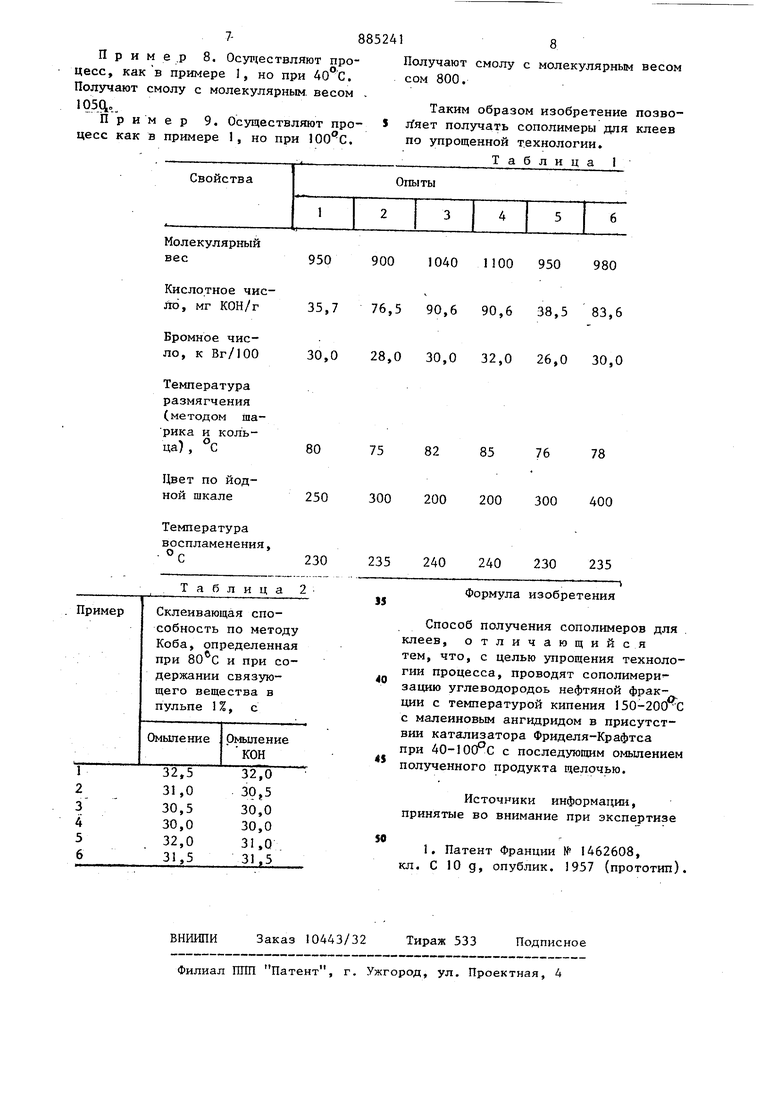

И р и м е р 7. Полученные в соответствии с каждьм из предшествующих . „. примеров образцы смол омылялись . 45%-ным раствором гидроокиси натрия или 45%-ным раствором гидроокиси калия. Методом Коба была определена клеющая способность получаемых клеющих веществ. Определение клеющей способности производилась при и при содержании склеивающего вещества 1%. Полученные результаты испытаний сведены в табл. 2.

7-8852418

П р и м е .р 8. Осу1чествляют про-Получают смолу с молекулярным весом

цесс, какв примере 1, но при iO°C.сом 800. Получают смолу с молекулярным, весом .

105(„Таким образом изобретение позвоПример 9. Осуществляют про- получать сополимеры для клеев

цесс как в примере 1, но при .по упрощенной технологии. Молекулярный вес950 900 Кислотное число, мг кон/г 35,7 76,5 90,6 90,6 Бромное число, к Вг/100 30,0 28,0 30,0 32,0 Температура размягчения (методом шарика и кольца) , °С 80 75 Цвет по йодной шкале 250 300

Таблица 1 1040 ПОО 85 82 200 200 950 980 38,5 83,6 26,0 30,0 78 76 300 400

Авторы

Даты

1981-11-30—Публикация

1976-03-19—Подача