(54) СПОСОБ ПОЛУЧЕНИЯ НЕФТЕПОЛИМЕРНОЙ CMOJffil

| название | год | авторы | номер документа |

|---|---|---|---|

| Лакокрасочная композиция для покрытий | 1980 |

|

SU891729A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПЛЕНКООБРАЗУЮЩЕЙ НЕФТЕПОЛИМЕРНОЙ СМОЛЫ | 1993 |

|

RU2117013C1 |

| СПОСОБ ПОЛУЧЕНИЯ НЕФТЕПОЛИМЕРНОЙ СМОЛЫ | 1979 |

|

SU862578A1 |

| СПОСОБ ПОЛУЧЕНИЯ НЕФТЕПОЛИМЕРНОЙ СМОЛЫ | 2007 |

|

RU2356914C1 |

| Способ получения полимерной смолы | 1976 |

|

SU732286A1 |

| Способ получения пленкообразующего на основе пиперилена | 1981 |

|

SU1065433A1 |

| Пленкообразующая композиция | 1982 |

|

SU1047929A1 |

| СПОСОБ ПОЛУЧЕНИЯ ОЛИГОМЕРОВ ПИПЕРИЛЕНА | 1997 |

|

RU2135442C1 |

| Способ получения сольвента | 1980 |

|

SU981343A1 |

| Способ получения исходного продукта для синтеза стабилизаторов полиэтилена высокого давления | 1989 |

|

SU1766899A1 |

Изобретение относится к получению термопластичных смол типа нефтеполи-, мерных на основе нефтехимического сырья и может найти применение в химической, нефтяной, а также в лакокрасочной промымленности при производстве олифы, лаков, красок.

Известен способ получения полимерной смолы блочной сополимеризацией пипериленовой фракции, выкипающей при 38-165°С и содержащей транс- и циспиперилены, с 65-80% от массы исходного сырья дициклопентадиеновой фракции в присутствии радикального инициатора при 200°С, давлении 20-30 атм, в течение 10 ч. Полученный полимеризат дистиллируют с острым паром 1.

Однако полимерная смола, полученная по описанной методике, не может использована в производстве лаков типа алкидных, например, марок ПФ-283, ПФ-020. Образцы лаков, полученных с применением данной полимерной смолы в качестве заменителя растительного масла, не удовлетворяют требований технических условий по основным показателям - твердости, эластичности. Кроме того, способ требует применения сырья высокой степени чистоты - 96%-ная дициклопентадиеновая фракция (с такой степенью частоты она не является промышленной продукцией ) и осуществляется, в довольно жестких условиях температура 200°С, давление 2030 атм, что усложняет технологию.

Наиболее близким по технической сущности и достигаемому результату является способ получения нефте10полимерной смолы путем сополимеризации стирола с пипериленовой фракцией под действием радикальных инициаторов при нагревании до 125-130°С, согласно которому прово15дят сополимеризацию ксилольной фракции сырого бензола с т.кип.125-155°С с 30-70% от маесы содержащегося в сырье стирола с пипериленовой фракцией с т.кип. 38-165С, содержа20щей 39-40 мас.% транс-пиперилена и 18-23 мас.% цис-пиперилена при 125-130С в присутствии 4-8 мас.%, считая на стирол, инициатора в течение 10-20 ч с последующей дистилляцией полимеризата острым паром 2.

25

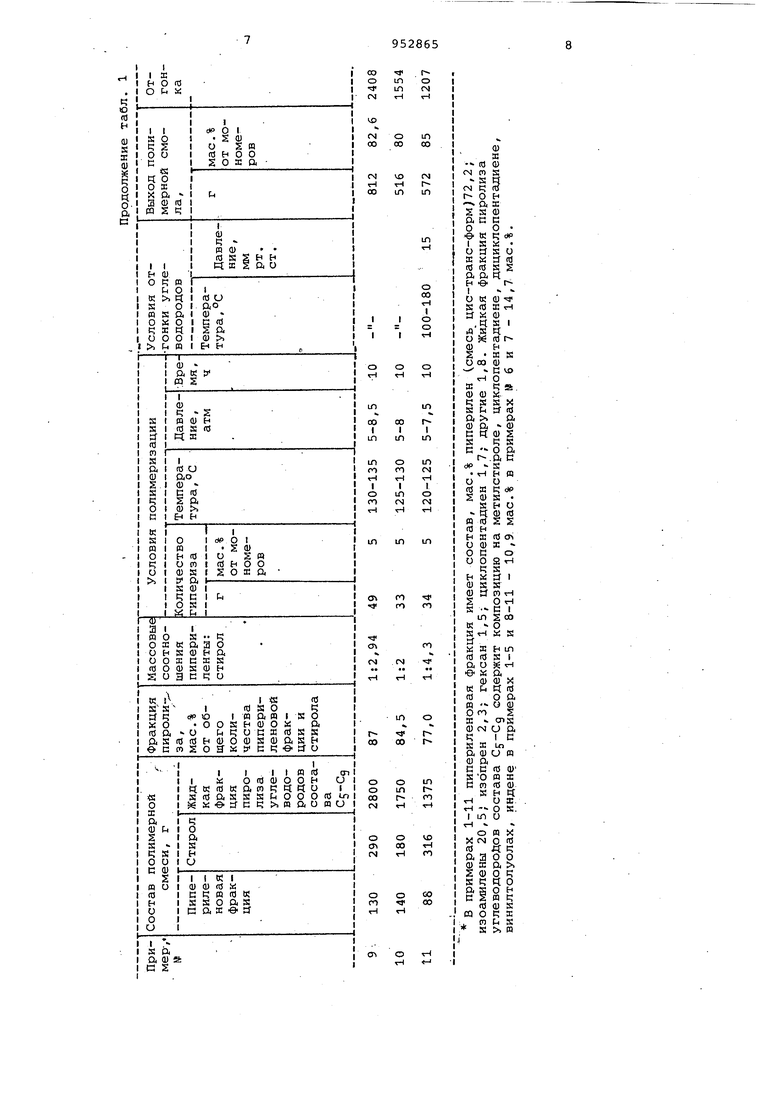

Однако полученная таким образом полимерная смола имеет низ1сую ненасыщенность (йодное число 11,826,7 мг йода), что отрицательно ска3Dзывается на времени высыхания пленок алкидных лаков, полученных с пр менением известной смолы в качестве частичного заменителя растительного масла. Время высыхания пленок лака 36 .4(по требованиям т.у. не более 24 ч ГОСТ 19007-73), Цвет лаковых покрытий, полученных с применением известной смолы, не менее 320 ед. п йодометрической шкале. По требован Т.У. к алкидным лакам цвет - не темнее 160, ГОСТ 19206-79. Кроме т полимерная смола, полученная по из вестной методике, имеет невысокую термостабильность при температурах выше . Алкидные лаки пол чают при 250-270°С. При замене 14-15% растительного(подсолнечного) масла полимерной смолой потери в весе в процессе синтеза составляют не менее 10-12%. Наконец, смола, полученная по данной методике, совмеща ется с растительным маслом при температуре 230°С и выше, причем время совмещения - 2 ч при соотношении смола:масло 30:70. Цель изобретения - повышение сте пени ненасыщенности смолы, ее термостабильности и улучшение цвета и времени высыхания пленкообразующих веществ-, полученных с- ее применением в качестве заменителей рас тительных масел. Поставленная цель достигается тем, что согласно способу получения ефтепрлимерной смолы путем сополимеризации стирола с пипериленовой фракцией под действием радикальных инициаторов при нагревании, процесс проводят в присутствии-70-85 мас.% от исходного сырья жидкой фракции пиролиза углеводородов с т.кип.35198°С.. Фракция жидких лродуктов пироли за углеводородов характеризуется следующими покааателйми : плотност 0,832 пределы кипения - начало При 35°С, конец при 198°С) бр ное число 95 мг на 100 мл; диеново число 53 мг на 100 мл. Углеводородный состав, мае.% С,. 0,69-0,24 С515,05-19,32 ,В том числе: Изопентан . 1,02-1,32 н-Пентан1,33-1,74 Циклопентан Пентены Циклопентены Изопрен Пиперилен Циклопентадиен Неароматические Бензол -29,64 Неароматические -20,58 Толуол Неароматические Ксилол Этилбензол Стирол С9. -10,54 ом числе : Мезитилён 0,13-0,30 Метилстирол 0,90-1,46 Дициклопентадиен 1,65-2,10 Винилтолуолы 1,20-1,64 Индан 1,17-1,58 Инден 2,53-3,47 Нафталин 0,21-0,19 Неидентифицированные углево1,51-1,48 дороды Фракция пиролиза углеводородов .кип. 35-198°С является отходом изводства этилена пиролизом беновых или керосино-газойлевых фрак. Количество ее составляет до 50 мас.%, считая на сырье. Пипериленовая фракция имеет слещие показатели:плотность 0,69 делы кипения - начало при 38 С, ец при 160с. Углеводородный состав, мае.%: Пиперилены (смесь цис- и транс-форм} 72,2 Изоамилены20,5 Изопрен -2,3 Гексан1,5 Циклопентадиен1,7 Другие углеводороды 1,8 Стирол - промышленный продукт, тность 0,9 г/см Полимерную смополучают с 82-84%-ным выходом мономеры. Условия синтеза,, методы выделеи выход полимерной смолы приены в табл.1.

03

Я

s t; o ifl b.

оо

00

iH CN

fO

о

J

со

n

п

(N

n

Ш го

1Л IN

Ч

CO

о г

1Л

r

1Л VO

г- г-

Гг

r

о

inо

о о

о о о оо

о

fS(N

00

1Л (N

rHГО

1Л

о о

о о гл

о

МО LO М

а М Г4

1Л о

Гч1

п чо го

о о

о п

О

CM

го m

r

чг-Ч т-1

Полимерную смолу готовят при массовом соотношении в исходных реагентах пиперилен:стирол (1:2)-4,3, причем количество жидкой- фракции пиролиза углеводр.родов от общего количества стирола и пипериленовой фракции 65,5-87 мас.%.

В автоклаве емкостью 3,5 л смесь стирола, пипериленовой фракции с т.кип. Зб-160С, жидкой фракции пиролиза углеводородов с т.кип. 35-198°С в количестве 70-85

мас.% от исходного сырья и 4-7% (от содержащихся в смеси мономеров)

гидроперекиси изопропилбензола выдерживают при перемешивании и 120140 С в течение 8-12 ч. В процессе выдержки давление в автоклаве снижается с 7,5-9 до 5 атм. По окончании выдержки полимерную смолу из полимеризата выделяют отгонкой непрореагировавших углеводородов сначала при атмосферном давлении и 100°С, затем либо дистилляцией с водяным . паром до достижения температуры в кубе 1,, либо отгонкой углеводородов в вакууме при 100-180°С и остаточном давлении 15 мм рт.ст. Выход полимерной смолы 82-84% на мономеры, содержащиеся в сополимеризуемой смеси.

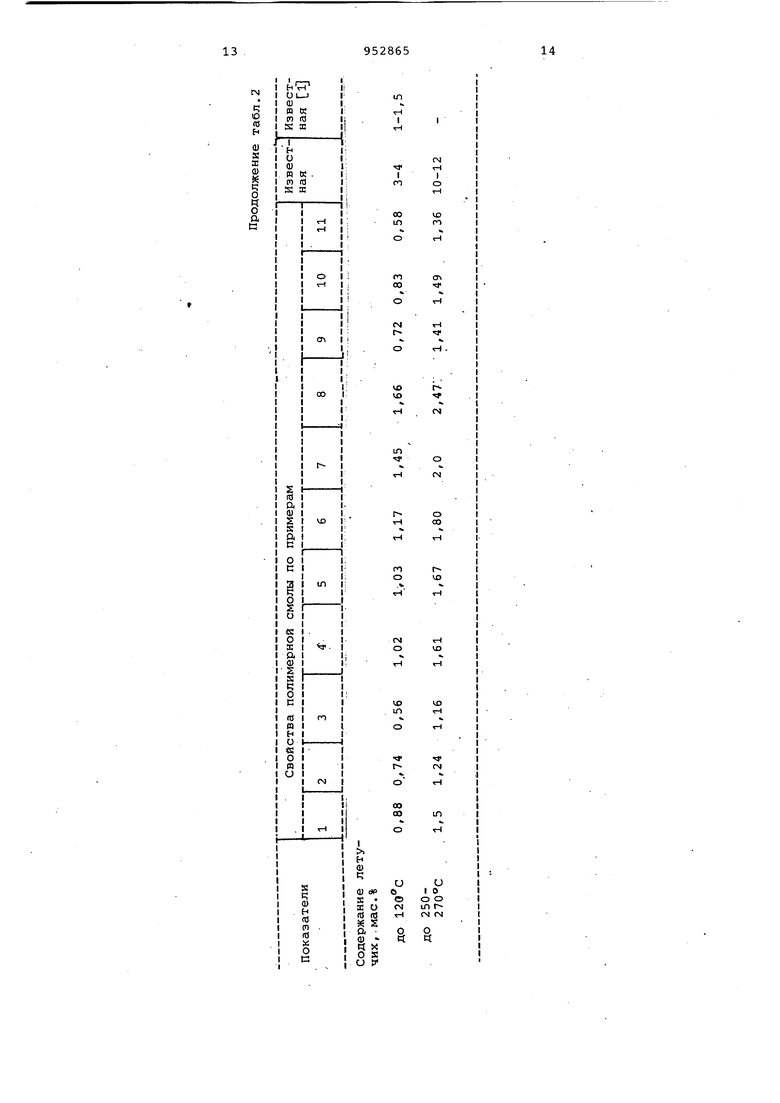

Свойства смолы приведены в табл.2,

I

1Л

r- о

ID

Ч ю

(С

н ш

X

ш i

О

а

с

I

о

VO

го

и

I о

о о

1Я Г CN fN

а Алкидные лаки марок ПФ-283 и ПФ-020 с заменой 14-15 мас.% растительного масла полимерной смолой получают переэтерификацией растительного масла, 14-15% которого зам нено полимерной смолой, пентаэритритом при в течение 1 ч с

Вязкость по ВЗ-4 при 20 i 0,, с 40-60

Содержание плейкообразователя,

мас.%50j2

Цвет по йолиомЕтрической Из данных табл.Д-3 следует, что в качестве заменителя растительного масла в производстве алкидных лаков прлимерная смола, полученная по пред лагаемому способу, причем количество подаваемой жидкой фракции пиролиза от общего содержания пипериленовой фракции и стирола - 70-85 мас.%, массовое соотношение в реагирующей смеси пиперилен-стирол (1:2)-5,4. Полимерная смола по предлагаемому способу получена с более высокой степенью ненасыщенности (йодное число 92-120 мг йода) по сравнению со смолой, полученной известным способом (йодное число 12-32 и 47,560 мг йода). Содержание летучих в предлагаемой полимерной смоле снизилось при 120°С термостатирования . по сравнению с известной в 2,75,4 раза, при 250-270°С - в 6-8,6 ра за. При 250°С термостатирования максимальное содержание летучих в полимерной смоле 2 мас.%, что соответств ет требованиям Т,.У, предъявляемым к алкидным лакам. Полимерная смола, полученная по предлагаемому способу,

тарлица 3

40-60

ГОСТ 8420-74 50±2 последующей полиэтерификацией полученной реакционной смеси фталевым ангидридом при 250-270с в течение 10 ч. Свойства полученных алкидных лаков (растворитель для связующего ксилол) приведены в табл.3. отличается лучшей совместимостью с растительными маслами по сравнению с известной. При 140-150°С при соотношении смолагмасло 50:50 полная совместимость достигается за 30 мин. Алкидные лаки, полученные с применением предлагаемой полимерной смолы, по сравнению с известной имеют улучшенные показатели по времени высыхания (24 ч) и цвету (140-160 ед. по йодометрической шкале J ,что соответствует требованиям Т.У. (ГОСТ 19007-73) и ГОСТ 19206-73 . Для известной смолы время высыхания 30-36 ч, цвет 320 ед. Необходимый комплекс свойств предлагаемой полимерной смолы (.высокая степень ненасыщенности, высокая термостабильность ) и алкидных лаков, полученных с применением ее в качестве заменителя растительного масла (.время высыхания не более 24 ч, цвет 140-160 ед.) , достигается за счет того , что в сополимеризацию с пипериленом и стиролом вводится композиция из мономеров (циклопентадйена, дициклопентадиена, метилстирола, винилтолуолов, индена). Ди циклопентадиен, содержащийся в композиции, дает возможность получить смолу с высокой степенью ненасыщен ности. Композиция из активных в полимеризации циклических -мономеров Лциклопентадиена, дициклопентадиена метилстирола, винилтолуолов, индена взятая для сополимеризации в необхо димых количествах, дает возможность максимально полно ввести в полимеризацию пиперилен и стирол и получи полимерную смолу, представляющую собой сополимер с чередующимися линейными и циклическими звеньями, чт приводит к повышению термостабильности смолы и улучшению физико-меха ческих свойств лаковых покрытий на ее основе. Введение в сополимеризацию с. пипериленовой фракцией и стиролом менее 70% жидкой фракции пиролиза нецелесообразно - снижается термостабильность смолы (содержание летучих.1,66 мас.% при 1200С и 2,47 ма при 25.0°С, см. пример 8, табл.1 и Применение в алкидных лаках.полимерной смолы, полученной с более высоким содержанием фракции пиролиза в сополимеризуемой дмеси (более 85 мас.%, пример 9, табл.1 и 2), .-пр водит к снижению показателя твердости лаковых покрытий (твердость п прибору М-3 через 5 сут 0,27, по ГОСТ 5233-67 - не менее 0,3). При массовом соотношении в сополимеризуемой смеси пиперилен:стирол 1:2 (пример 10, табл.1 и 2) твердость лаковых покрытий также не соответствуем требованиям ГОСТа и составляет 0,25. Нецелесообразно в сополимеризуемой смеси массовое соотношение пипе рилен: стирол более 1:4 (пример 11, табл.1 и 2) - совместимость полимерной смолы с растительным маслом ухудшается. Предлагаемый способ получения полимерной смолы прост в технологическом оформлении (осуществляется в мягких условиях: невысокая температура, небольшое давление , безопа сен, позволяет получить полимерную смолу с высоким выходом (82-84% , одностадийный. Способ основан на доступном сырье - пипериленовой фракции - отходе производства синтетических каучуков, жидкой фракции пиролиза бензиновых или керосиногазойлевых фракций - отход в производстве этилена. Состав и переработка жидких продуктов пиролиза на отечественных установках и товарном стироле. Таким образом, использование способа позволит получить полимерную смолу с достаточно высокой степенью ненасыщенности и высокой термостабильностью, пригодную в качестве заменителя растительного масла в производстве алкидных лаков, удешевить технологию получения алкидных лаков, получить алкидные лаки с улучшенными свойствами; утилизировать отходы производства этилена - жидкую фракцию пиролиза углеводородов,- осуществить промышленное получение полимерной ;смолы и алкидных лаков на ее основе. Формула изобретения Способ получения нефтеполимерной смолы путем сополимериздции стирола с пипериленовой фракцией под действием радикальных инициаторов при нагревании, отличающийс я тем, что, с целью повышения степени ненасыщенности, термостабильности смолы и улучшения цвета и времени высыхания пленкообразующих веществ, полученных с ее применением, процесс проводят в присутствии 7085 мас.% от исходного сырья жидкой фракции пиролиза углеводородов с т.кип. 35-198°С. Источники информации, принятые во внимание при экспертизе 1.Авторское свидетельство СССР W 732286, кл. С 08 F 236/04, 1976. 2.Авторское свидетельство СССР 540467, кл. С 08 F 212/08, 1974 (прототип) .

Авторы

Даты

1982-08-23—Публикация

1981-01-28—Подача