Изобретение относится к способу комнлексиой переработки смолы пиролиза сланцевого бензниа.

Известен способ переработки смолы пиролиза сланцевого бензина нутем ее ректификации с выделением фракции Cg Ст, Cg, Cg. При этом фракции Се и С, отбираемые сверху колонны, подвергают сернокислотной очистке с получением бензола и толуола. Смесь фракций, отбираемая снизу колонны, является концентратом ряда ценных нродуктов, однако полностью не реализуется из-за практической нецелесообразности очистки (большой расход кислоты и большие потери) и высокой копцентрации иепредельиых углеводородов.

Особенность нредлагаемого способа состонт в том, что, с целью более нолного использования углеводородного сырья, фракции Cg и Cg подвергают полимеризации с последующим выделением нолимерных смол и свободного от непредельных углеводородов сольвента. Полимеризацию фракции Cg проводят в прцсутствии гидроперекиси и получают сланцевую полимерную смолу «СПС и смесь ксилолов и этилбеизола, а полимеризацию фракции Cg осуществляют в присутствии катализаторов галогенидов металлов и получают нолимерную смолу тина полнинден и смесь ароматических углеводородов.

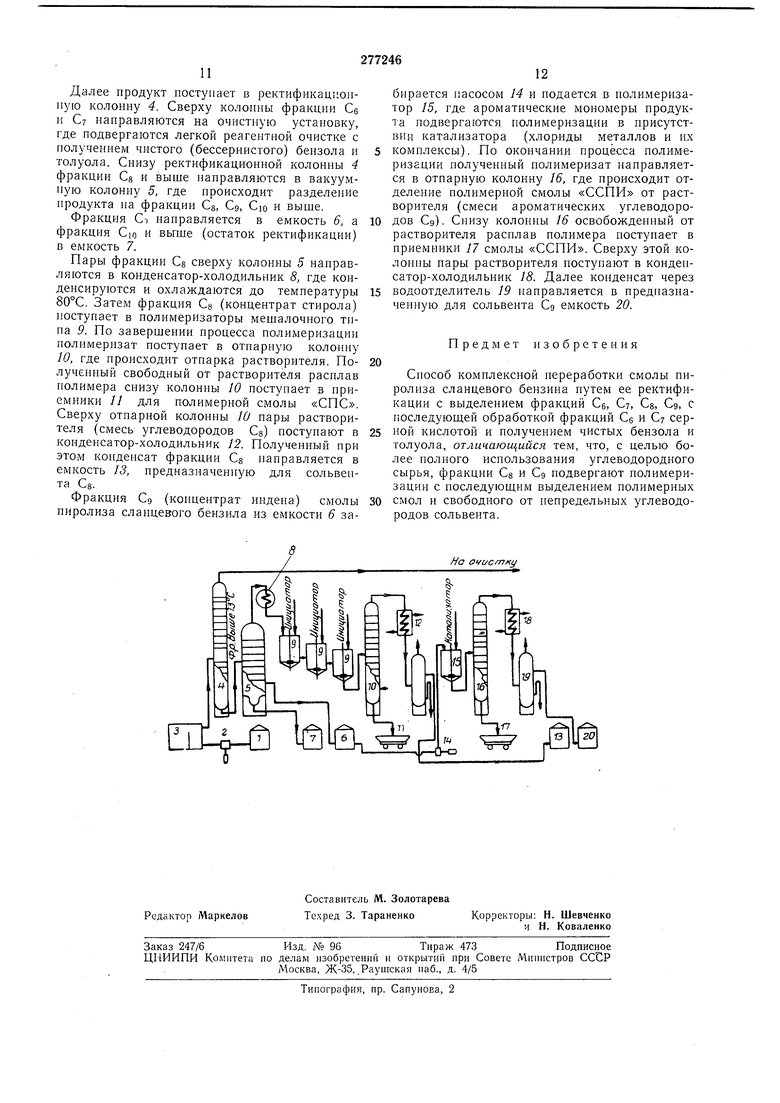

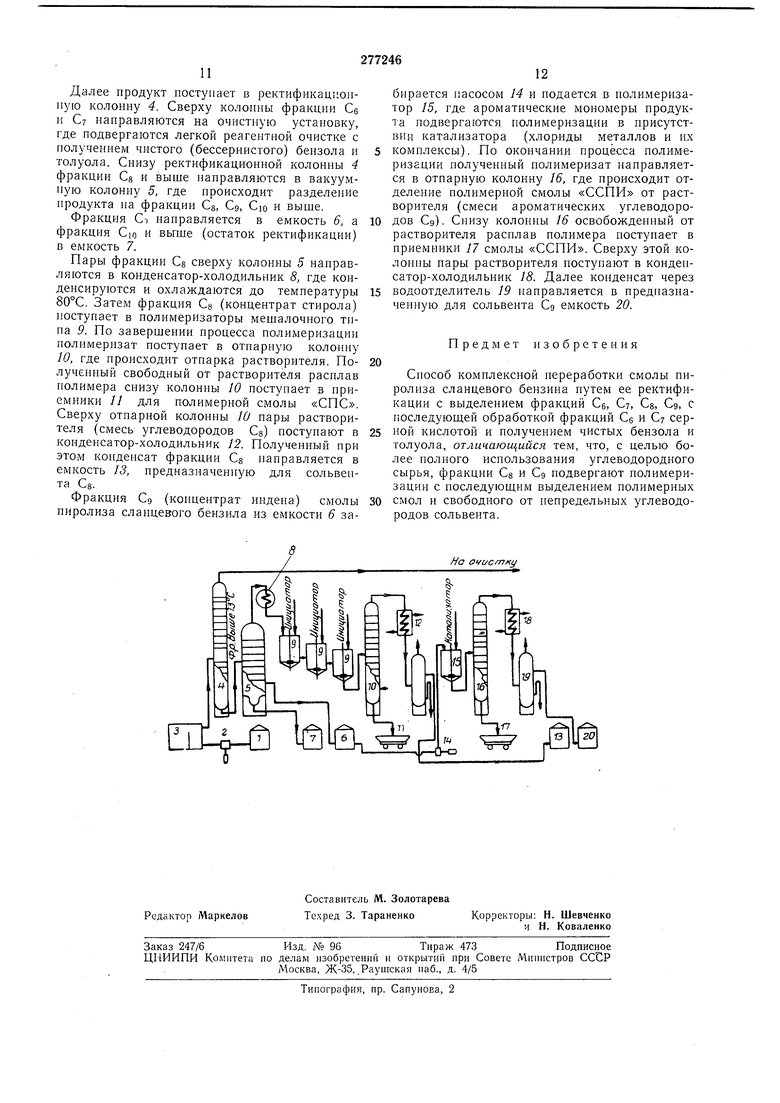

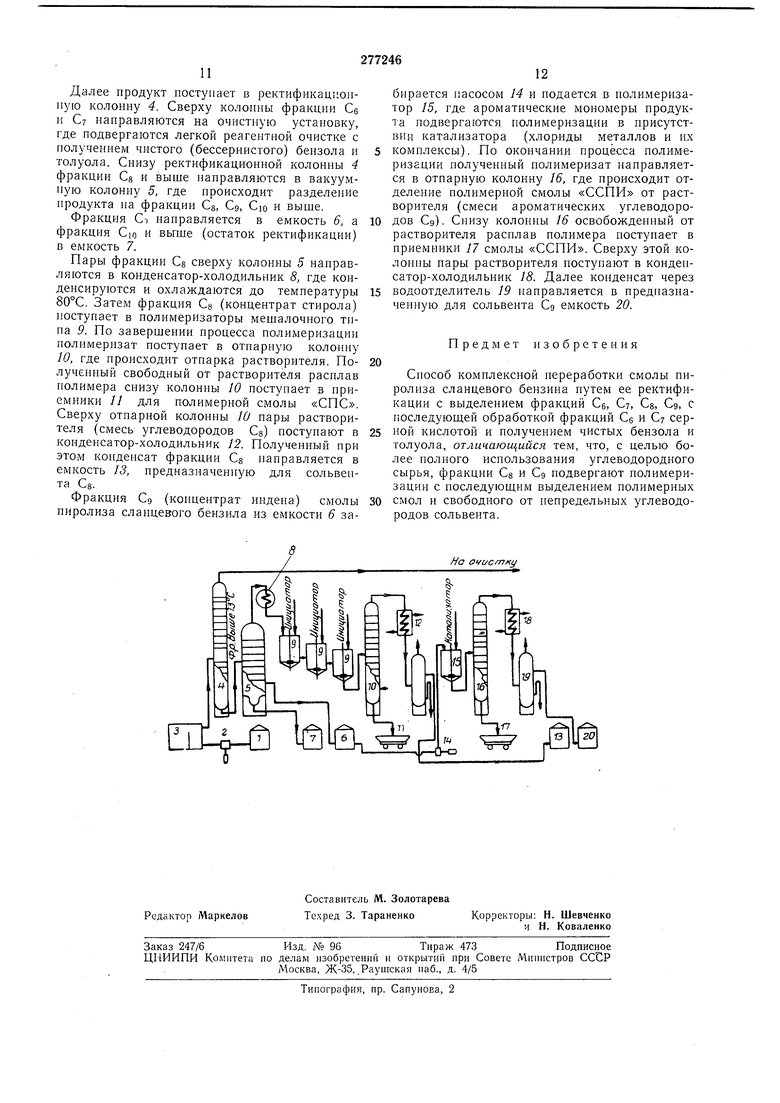

Иа чертеже дана технологнческая схема для осуществления предлол енного способа.

Подвергающийся пиролизу сланцевый бензнн камерных печей выкипает в пределах: начало кннення 40-50°С, конец кипення 215- 225°С. Количество ароматических, непредельных и сумма парафино-нафтеновых углеводородов в нем соответственно равно 55-60, 20-25 и 10-12%. Содерл анпе общей серы

около 1%.

В условиях ннролиза (700-715°С) в основном происходит крекинг парафиновой и нафтеновой части бензнна. Выход газообразных продуктов превращения и легкой смолы составляет 20-25 и 60-65%.

На двух сланцеперерабатывающих комбинатах вырабатывается легкой смолы пиролиза примерно 50000 т/год. Этот продукт главным образом выкипает в интервале температур

45-200°С и представляет собой смесь ароматических и непредельных углеводородов. В нем парафиновые и нафтеновые углеводороды практически отсутствуют. Йодное число его колеблется в пределах 50-60, сульфируемость 100%. Содержание бензольной головкн (фракция до 76°) в нем 5-7%, бензола 40- 45%, толуола 12-17%, фракций Cg н Cg (130-195°С), так называемых «кснлольных хвостов, около 20-22%. Общее содерл ание

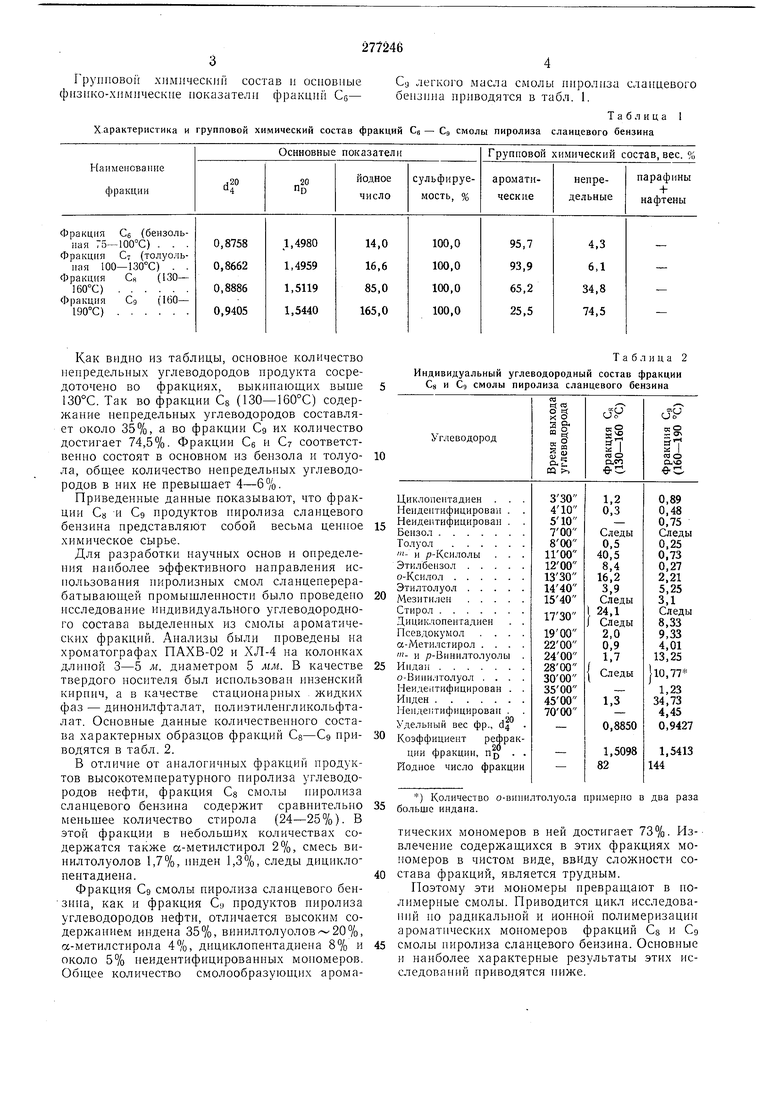

Групповой химический состав и основные физико-химические показатели фракций CG- Характеристика и групповой химический состав фракций Сц -

Cg легкого масла смолы пиролиза сланцевого бензина приводятся в табл. 1.

Таблица 1 Сц смолы пиролиза сланцевого бензина

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ очистки водородсодержащего газа от бензола | 1990 |

|

SU1754645A1 |

| Способ получения бензола | 1979 |

|

SU1165675A1 |

| СПОСОБ ПОЛУЧЕНИЯ СИНТЕТИЧЕСКОЙ СМОЛЫ | 1969 |

|

SU233910A1 |

| СПОСОБ ПОЛУЧЕНИЯ НЕФТЕПОЛИМЕРНОЙ СМОЛЫ | 1979 |

|

SU862578A1 |

| Способ гидрирования фракции @ - @ пиробензина | 1982 |

|

SU1087548A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПЛЕНКООБРАЗУЮЩЕЙ НЕФТЕПОЛИМЕРНОЙ СМОЛЫ | 1993 |

|

RU2117013C1 |

| СПОСОБ РИФОРМИН! А ПРЯМОГОННЬ[Х БЕНЗИНОВЫХФРАКЦИЙ | 1968 |

|

SU220397A1 |

| СПОСОБ ПОЛУЧЕНИЯ БЕНЗОЛА И ТОЛУОЛА | 1967 |

|

SU198309A1 |

| СПОСОБ ПОЛУЧЕНИЯ НЕФТЕПОЛИМЕРНЫХ СМОЛ | 2011 |

|

RU2451694C1 |

| Способ получения смеси ароматических углеводородов с -с @ | 1979 |

|

SU863584A1 |

Как впдпо из таблицы, основное количество непредельных углеводородов продукта сосредоточено во фракциях, выкипающих выше 130°С. Так во фракции С& (130-160°С) содержание непредельиых углеводородов составляет около 35%, а во фракции Сд их количество достигает 74,5%. Фракции Се и Сг соответственно состоят в основном из бензола и толуола, общее количество неиредельных углеводородов в них не превыщает 4-6%.

Приведенные данные показывают, что фракции С и Сд иродуктов ниролиза слаицевого бензина представляют собой весьма ценное химическое сырье.

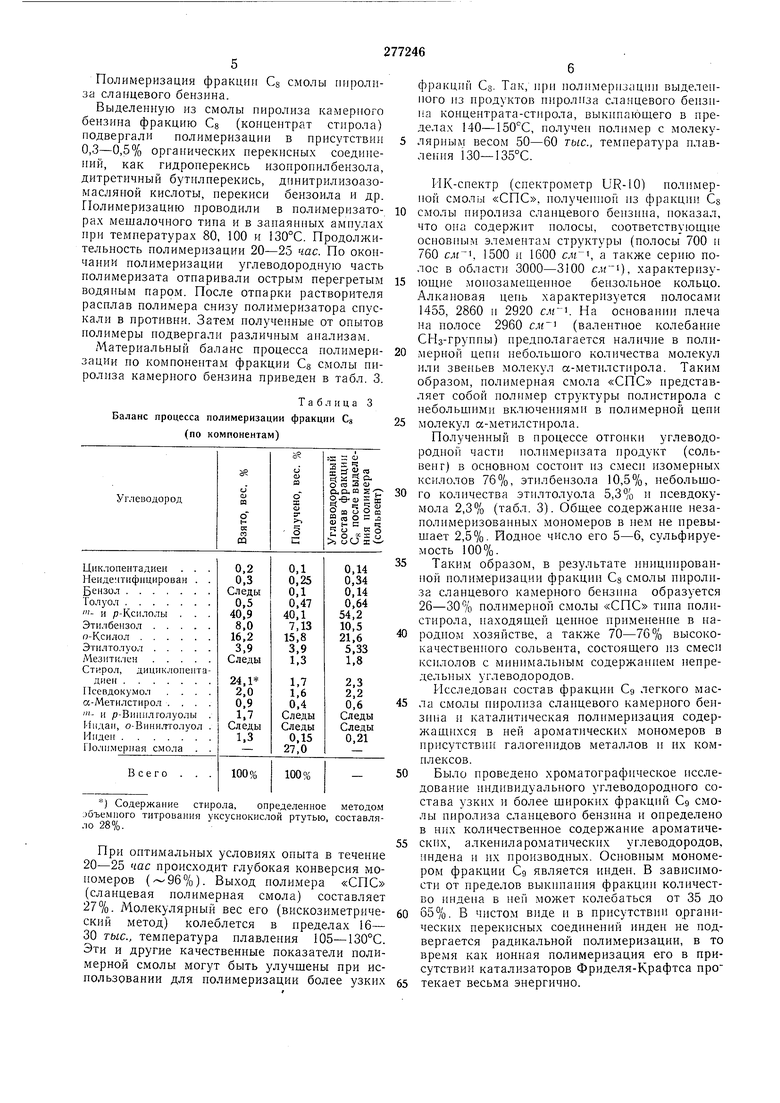

Для разработки научных основ и определения наиболее эффективного направления использования пиролизных смол сланцеперерабатывающей промышленностн было проведеио исследование индивидуального углеводородного состава выделенных из смолы ароматических фракций. Анализы были проведены на хроматографах ПАХВ-02 и ХЛ-4 на колонках длиной 3-5 м, диаметром 5 мм. В качестве твердого носителя был использоваи инзенский кирпич, а в качестве стационарных жидких фаз - динонилфталат, нолиэтиленгликольфталат. Основные данные количественного состава характерных образцов фракций Cg-Cg нриводятся в табл. 2.

В отличие от аналогичных фракций продуктов высокотемпературного ниролиза углеводородов нефти, фракция Cs смолы пиролиза сланцевого бензина содержит сравнительно меньщее количество стирола (24-25%). В этой фракции в небольших количествах содержатся также а-метнлстирол 2%, смесь вииилтолуолов 1,7%, инден 1,3%, следы днциклопентадиена.

Фракция Cg смолы пиролиза сланцевого бензнна, как и фракция €9 продуктов ниролиза углеводородов нефти, отличается высоким содержаиием индена 35%, винилтолуолов 20%, а-метнлстирола 4%, дициклопентадиеиа 8% и около 5% неидентифицированных мономеров. Общее количество смолообразующих аромаТаблица 2

Индивидуальный углеводородный состав фракции Cg и Сч смолы пиролиза сланцевого бензина

) Количество о-випилтолуола примерно в два раза больше индана.

тических мономеров в ней достигает 73%. Извлечение содержащихся в этих фракциях мономеров в чистом виде, ввиду сложности состава фракций, является трудным.

Поэтому эти мономеры нревращают в нолимерные смолы. Приводится цикл исследований по радикальной и ионной полимеризации ароматических моиомеров фракций Cs и Сд смолы пиролиза сланцевого бензина. Основные и наиболее характерные результаты этих исследований приводятся ниже. Полимеризация фракции Cs смолы ииролиза сланцевого бензина. Выделенную из смолы пиролиза камерного бензина фракцию Cs (концентрат стирола) подвергали полимеризации в присутствии 0,3-0,5% органических нерекисных соединений, как гидроперекись изонронилбензола, дитретичный бутилнерекись, дпнитрилизоазомасляной кислоты, нерекиси бензоила и др. Полимеризацию проводили в полимеризаторах мешалочного типа и в запаянных ампулах при температурах 80, 100 и 130°С. Продолжительность полимеризации 20-25 час. По окончании полимеризации углеводородную часть полимеризата отпаривали острым перегретым водяным паром. После отпарки растворителя расплав полимера снизу полимеризатора спускали в противни. Затем полученные от опытов полимеры подвергали различным анализам. Материальный баланс процесса полимеризации по компонентам фракции Cg смолы пиролиза камерного бензина приведен в табл. 3. Таблица 3 Баланс процесса полимеризации фракции Cs (по компонентам) ) Содержание стирола, определенное методо.м объемного титрования уксуснокислой ртутью, составля ло 28%. При оптимальных условиях опыта в течение 20-25 час происходит глубокая конверсия мо номеров (). Выход полимера «СПС (сланцевая полимерная смола) составляет 27%. Молекулярный вес его (вискозиметриче ский метод) колеблется в нределах 16- 30 тыс., температура плавления 105-130°С Эти и другие качественные показатели поли мерной смолы могут быть улучшены при ис пользовании для полимеризации более узки фракций Cg. Так, при полимеризации выделенного из продуктов пиролиза сланцевого бензина концентрата-стирола, выкнпак)Ц1,его в пределах , получен полимер с молекулярным весом 50-60 тыс., температура плавления 130-135°С. ИК-спектр (спектрометр UR-10) полимерной с.молу «СПС, полученной нз фракции Cs смолы пиролиза сланцевого бензина, ноказал, что она содержнт полосы, соответствующие основны.м эле.мента.м структуры (полосы 700 и 760 с., 1500 н 1600 , а также серию полос в области 3000-3100 ), характеризующие .монозамещенное бензольное кольцо. Алкановая цень характеризуется полосами 1455, 2860 и 2920 слг. На основании плеча на полосе 2960 c. (валентное колебание СНз-груины) нредполагается наличие в поли.мерной цепи небольшого количества молекул или звеньев молекул а-метилстирола. Таким образом, полимерная смола «СПС представляет собой полимер структуры полистирола с небольшими включениями в полимерной цепи молекул а-метилстирола. Полученный в процессе отгонки углеводородной части иолимеризата продукт (сольвеиг) в основном состоит нз смеси изомерных ксилолов 76%, этилбензола 10,, небольшого колнчества этилтолуола 5,3% и псевдокумола 2,3% (табл. 3). Общее содержание незаполимеризованных мономеров в нем не превышает 2,5%. йодное число его 5-6, сульфируемость 100%. Таким образом, в результате инициированной полимеризации фракции Cs смолы пиролиза сланцевого камерного бензнна образуется 26-30% полимерной смолы «СПС типа полистирола, находящей ценное примененне в народном хозяйстве, а также 70-76% высококачественного сольвента, состоящего из смеси ксилолов с минимальным содержанием непредельных углеводородов. Исследован состав фракции Сд легкого масла смолы ниролиза сланцевого камерного бензнна и каталитическая полимеризация содержащихся в ней аромат1 ческих мономеров в присутствии галогепидов металлов н их комплексов. Было проведено хроматографнческое исследование индивидуального углеводородного состава узких и более щироких фракций Сд смолы пиролиза сланцевого бензина и оиределено в них количественное содержание ароматических, алкенилароматнческих углеводородов, индена и их производных. Основным мономером фракции Со является инден. В зависимости от пределов выкипаиия фракции количество индена в ней может колебаться от 35 до 65%. В чистом виде и в присутствии органических перекисных соединеннй инден не подвергается радикальной полимеризации, в то время как ионная полимеризация его в присутствии катализаторов Фриделя-Крафтса про текает весьма энергично.

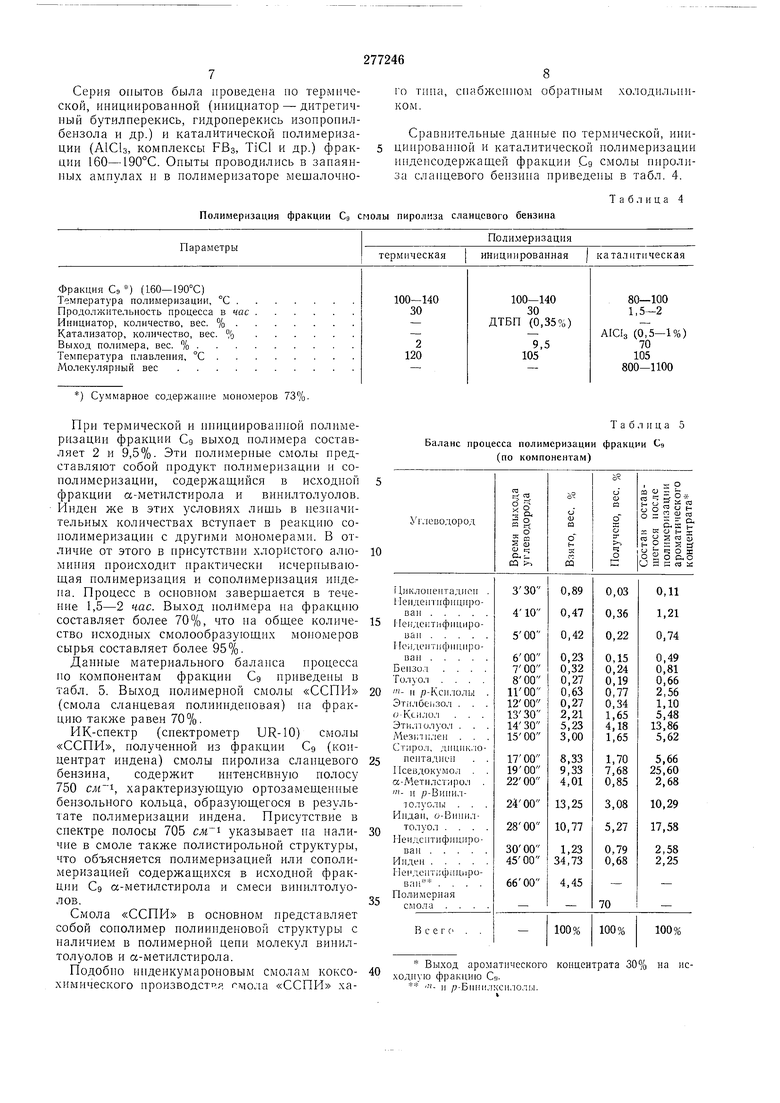

Серия опытов была проведена по термпческой, инициироваппой (инициатор - дитретичный бутилперекись, гидроперекись изопропилбензола и др.) и каталитической полимеризации (А1С1з, комплексы РВз, TiCl и др.) фракции 160-190°С. Опыты проводились в запаянных ампулах и в полимеризаторе мешалочпоПолимеризация фракции Сд смолы пиролиза сланцевого бензина

) Суммарное содержание .мономеров 73%.

Прп термической и пнициировапной полимеризации фракции Сэ выход полимера составляет 2 и 9,5%. Эти полимерпые смолы представляют собой продукт полимеризации и сополимеризации, содержащийся в исходной фракции а-метилстирола и винилтолуолов. Инден же в этих условиях лишь в незначительных количествах вступает в реакцию соиолимеризации с другими моиомерами. В отличие от этого в присутствии хлористого алюмииия происходит практически исчериываюндая полимеризация и сополпмеризация ипдепа. Процесс в основном завершается в течение 1,5-2 час. Выход иолпмера на фракцию составляет более 70%, что иа общее количество исходных смолообразующих мономеров сырья составляет более 95%.

Даииые материального баланса нроцесса но компонентам фракции Сд приведены в табл. 5. Выход иолимерной смолы «ССПИ (смола сланцевая полпиидеиовая) на фракцию также равен 70%.

ИК-спектр (спектрометр UR-IO) смолы «ССПИ, полученной из фракции Сд (концентрат индена) смолы пиролиза сланцевого бензина, содержит интенсивную полосу 750 см, характеризующую ортозамещенные бензольного кольца, образующегося в результате полимеризации индена. Присутствие в спектре полосы 705 см указывает на иаличие в смоле также полистирольиой структуры, что объясняется полимеризацией или сонолимеризацией содержащихся в исходной фракции Сэ а-метилстирола и смеси вииилтолуолов.

Смола «ССПИ в основном представляет собой сополимер иолиииденовой структуры с иаличием в полимерной цени молекул вииилтолуолов и а-метилстирола.

го тпна, снабжеппом обратным холодпльпиком.

Сравпптельпые данные по термической, инициированпой и каталитической полимеризации инденсодержащей фракции Сд смолы ппролпза сланцевого бензина приведены в табл. 4.

Таблица 4

Таблица 5

Баланс процесса полимеризации фракции Сд (по компонентам) рактеризуется сравнительно низким молекулярным весом (980-1100), температура нлавления ее в зависимости от глубины отиарки растворителя и низкомолекулярных олигомеров колеблется в пределах 100-140°С. Область применения этой смолы совнадает с областями применения инденкумароновых смол. Отогнанный из полимеризата растворитель (выход 30%) представляет смесь ароматических углеводородов Сд, состоящую главным образом из нсевдокумола 25%, этилтолуола 14%, индана 17,6%, изомеров ксилола 8% и др. соединений. Общее содержание незаполимеризовавшихся мономеров в нем составляет 12-15%, удельный вес его 0,867, йодное число 30, сульфируемость 100%. Чта смесь ароматических углеводородов Сд может быть использована в качестве эффективного компонента в нроизводстве высококачественного сольвента сланцевого производства. Для анализа технологический и технико-экономических аснектов наиболее эффективной переработки непредельных углеводородов смолы взяты данные количественного распределения этих соединений по основным фракциям продукта. Эти данные приведены в табл. 6. Таблица 6 Количественное распределение непредельных и ароматических углеводородов по фракциям смолы пиролиза сланцевого бензина ) йодяос число 30-40, сульфируемость 45%, содержание парафиновых }1афтеновых 55%. В бензольной головке (выход 5-7%) содержание непредельных углеводородов обычно составляет 20-25% (циклопентадиен, циклопептен, амилены и др.). В ней кроме бензола (--25%) содержится 50-55% смеси нарафиновых углеводородов (циклогексан, метилциклопентан). В бензольной фракции (выход 47%) содержится около 4-5% ненредельных углеводородов Се (циклогексен, метилциклонентены, гексены, гептены и др.), что составляет 11,2% от общего количества непредельных углеводородов исходной смолы. 5 10 15 20 25 30 35 40 45 50 55 60 В толуольной фракцни (выход 20%) общее содержанне ненредельных углеводородов и др.) не нревып1ает 6%, что от общего колнчества непредельной части ниролизной смолы составляет всего 8,1 % Исходя из изложенного, целесообразно бензольную и толуольную фракции смолы пиролиза сланцевого бензина подвергать на действующих очистных установках смолоперегонного цеха легкой сернокнслотной очистке с получением бензола и толуола высокой стенени чистоты. Во фракции Cg (выход 9%) содержание непредельных углеводородов равно 35%, что составляет 19% от общего количества непредельной части смолы. Фракция Сд (выход 6%) содержит около 75% непредельных углеводородов, что составляет 27% от общего колнчества ненредельных углеводородв в смоле. Фракция Сб и фракция Сд, ввиду высокого содержаиия в них ароматических мономеров, являются ценным сырьем для получения полнмерных смол. Поэтому фракция Cg, нредставляющая собой концентрат стирола, подвергается радикальной нолимеризацнн в нрнсутствии орга1И1ческих перекисных соединений с нолучением иолимериой смолы типа полистирола. Фракция Сд, отличающаяся высоким содержаиием индена и винилтолуолов, подвергается ионной нолимеризации в присутствии галоге1П1ДОВ металлов и их комплексов с полученнем около 75% полимерных смол типа инденкумароповых. Фракция смолы ниролиза сланцевого бензина, выкннающая выще 200°С (выход 8-11%), содержит зиачительное количество нафталина, его алкил- и алкеннлзамещенных ироизводiibix. Количество ароматических мономеров в пей колеблется в пределах 30-40%, что от общего количества непредельных углеводородов смолы составляет 25-26%. Эта фракция также может служить источН1н ом получения нафталина и ценных полимерных материалов. На базе исследований, осиовиые результаты которых были изложены выще, разработан и нредлагается для внедрення в нромьннлеиность новый метод комплексной переработки легкого масла смолы ниролиза сланцевого бензнна. Предложенный метод нереработкн предусматрпвает наиболее рациональное использованне содерл ащихся в этом продукте ароматических и непредельных углеводородов с нолучением высококачественных бензола, толуола, сольвента и полимерных смол, имеющих широкое ирименение в технике. Способ комплексной переработкн смолы ниролиза сланцевого бензииа заключается в следующем (см. чертеж). Легкая смола пиролиза сланцевого бензина из резервуара / забирается насосом 2 и подается в трубчатую печь 3, где нагревается до Далее продукт поступает в ректификациоппую колонпу 4. Сверху колопны фракции Се и Су направляются на очистную устаповку, где подвергаются легкой реагентной очистке с получением чистого (бессернистого) бепзола и 5 толуола. Снизу ректификациоппой колонны 4 фракции Се и выше направляются в вакуумную колонпу 5, где происходит разделеиие продукта па фракции Cs, Cg, Сю и выше. Фракция Ст направляется в емкость 6, а 10 фракция Сю и выше (остаток ректификации) в емкость 7. Пары фракции Се сверху колоппы 5 направляются в конденсатор-холодильник 8, где конденсируются и охлаждаются до температуры 15 80°С. Затем фракция Cg (концентрат стирола) поступает в полимеризаторы мешалочного тнна 9. По завершении процесса полимеризации полимеризат поступает в отпарную колоппу 10, где происходит отпарка растворителя. По- 20 лученный свободный от растворителя расплав полимера снизу колонны 10 поступает в приемники 11 для полимерной смолы «СПС. Сверху отпарной колонны 10 пары растворителя (смесь углеводородов Се) поступают в 25 конденсатор-холодильник 12. Полученный при этом копденсат фракции Cs направляется в емкость 13, предназначенную для сольвента Cs. Фракция Со (концентрат индепа) смолы 30 пиролиза сланцевого беизила из емкости 6 заНа ovacfnxy бирается насосом 14 и подается в полимеризатор 15, где ароматические мономеры продукта подвергаются полимеризации в присутствии катализатора (хлориды металлов и их комплексы). По окончании процесса полимеризации полученный нолимеризат направляется в отпарную колонну 16, где происходит отделение полимерной смолы «ССПИ от растворителя (смеси ароматических углеводородов Сэ). Снизу колонны 16 освобожденный от растворителя раснлав полимера поступает в приемники 17 смолы «ССПИ. Сверху этой колонны пары растворителя поступают в конденсатор-холодильник 18. Далее конденсат через водоотделитель 19 направляется в предназначенную для сольвента Cg емкость 20. Предмет пзобретения Снособ комплексной переработки смолы пиролиза сланцевого бензина путем ее ректификации с выделением фракций Сб, С, Cs, Cg, с последующей обработкой фракций CG и Су серной кислотой и получением чистых бензола и толуола, отличающийся тем, что, с целью более полного использования углеводородного сырья, фракции Cs и Cg подвергают полимеризации с последующим выделением полимерных смол и свободного от непредельных углеводородов сольвента.

Авторы

Даты

1970-01-01—Публикация