(54) МАТЕРИАЛ МАГТИТ ДЛЯ ОБРАБОТКИ ЖЕЛЕЗОУГЛЕРОДИСТЫХ РАСПЛАВОВ

| название | год | авторы | номер документа |

|---|---|---|---|

| Материал для обработки железоуглеродистых расплавов | 1988 |

|

SU1710591A1 |

| Смесь для обработки железоуглеродистых расплавов | 1983 |

|

SU1104160A1 |

| КОМПОЗИЦИОННЫЙ МАТЕРИАЛ ДЛЯ РАСКИСЛЕНИЯ И/ИЛИ ДЕСУЛЬФУРАЦИИ СТАЛЕЙ И/ИЛИ ШЛАКОВ | 2003 |

|

RU2249058C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МАГНИЙСОДЕРЖАЩЕЙ ЛИГАТУРЫ | 2001 |

|

RU2196186C1 |

| Способ пассивации магния | 1976 |

|

SU620503A1 |

| Модифицирующая смесь для чугуна | 1984 |

|

SU1152970A1 |

| Способ получения лигатуры для модифицирования алюминиевых сплавов | 1989 |

|

SU1696551A1 |

| Способ получения лигатуры для модифицирования алюминиевых сплавов | 1991 |

|

SU1774964A3 |

| НАПОЛНИТЕЛЬ ПОРОШКОВОЙ ПРОВОЛОКИ ДЛЯ ДЕСУЛЬФУРАЦИИ И МОДИФИЦИРОВАНИЯ ЧУГУНА | 2006 |

|

RU2337972C2 |

| Способ подготовки стружки магния или магниевых сплавов | 1980 |

|

SU956568A1 |

1

Изобретение относится к черной и {сетной MeTannyiKHH и может быть использовано для провзводс-геа чугуна, стали и сплавов.

Известен ряд материалов с магнием, применяемых для десульфурации и глобуляризаиии графита чугуна (слитки и куски магния в защитной обмазке брикеты- магния с наполнителем - пас ивированный магний, магдоломит и т. д.).

Все эти материалы обладают общим недостатком: большим угаром и нестабильностью усвоения и варывообразным ходом десульфурации, что требует специальных приспособлений для их ввода.

Известны пористые материалы,- пропитанные (или покрытые) магнием, наnpkMep по ристое железо, пропитанное магнием tl3 .

Наиболее близким к предлагаемому по технической сущности и достигаемому эффекту является материал для обработки железоуглеродистльк расплавов магниевый кокс - магкок.

Магкок представляет собой куски ксж- са, поры которого заполнены магнием. Содержание магния в магкоке составляет 45-50% по весу, остальное - углерод ксжса. Основная область применения магкока - десулъфураиия чугуна путем ввода его в жидкий расплав с немощью погружного зонда - колокола в количестве до 0,2% магния но расче-

ГУ

Наряду с известными достоинствами (хорошее усвоение магния, отсутствие обезуглероживания чугуна, имеещее место, например, при продувке, расплава магнием и др.) магкок имеет ряд недостатков : сложность изготовления, использование только высококачественного кокса, применение дорогого рафинированного магния,. особые требования к хранению, низкий удельный вес и др. Кроме того, магкок нельзя применялъ для обработки стали.

Цель изобретения - упрощение процесса изготовления и ввода в нощкий

металл магния, повышение степени десульфураиии,.

Поставленная цепь достигается твМ1,, что в материале, включающем пористое вещество и пропитку, содержащую магний, в качестве пористого вещёс-гва используется губчатый титай, а в качестве пропитки используют магнийалюминиевый сплав эвтектического сосг. тава, причем компоненты взяты в crfeдующих соотношениях вес. %:

Губчатый титан50-85

Магний-алюминиевый сплав автекткческого состава М 67,7% и А 32/3% 15-50 Придание материалу свойств легирук его и повышение удеЛЬного веса обесечивается тем, что в качестве пористоо материала используется губчатый тиан. Он (титановая губка) применяется виде брикетов, Предпочтительно низосортный, например марки ТГ-ТВ, соласно ГОСТ 17746-72 или отходы (с одержа1шем Т не менее 97%, пористостью до 55%, удельным весом не менее 2 .г/см ).

Упрощение процесса изготовления и ввода в жидкий металл магнийсодержа- щих материалов обеспечивается теь, что в качестве пропитки используется маг- ний-алюмин«евая эвтектика (М ( 6 7,7% и АЕ Я2,3%). Жидкотекучесть сплава при рабочей температуре заливки пористого тела 700-750-С, вьше чем магния, как за счет свойств сппава, так и за счет большего перегрева: температура плавления эвтекти- ки равна 4ЯО°С, а чистого магния 650°С,

В то же время при вводе магния в чугун в составе магкока необходимы специальные приспособления (колокол) из-за низкой температуры испарения. Магний-алюминиевая эвтектика, имея более низкую температуру плавления, практически не испаряется вплоть до температур не толькс/ жидкого чугуна (1250-1350 0, но и стали (1570167О°С). Кроме того, резко понижается активность магния, находящегося в виде сплава, что снижает пироэффект. Магний, используемый для пропйтки титановой губки, может быть как рафгшированным (например, МГ-90 по ГОСТ 8О4-72), так и типа гравулята или вторичного магния (М-85 по ГОСТ 25817-71) с содержанием алюминия до 12%.

Как чистый, так и вторичный, магний подшихтовывается алюминием при приготовлении сплава для пропитки до его содержания в эвтектике ( вес 32,3%). Повьшение степени и стабильности усвоения титана при применении его для легирования металла происходит за счет того, что магний и алюминий вьшолня- ют роль физико-химической Защиты его от окисления.

Нижние и верхние пределы по содержанию компонентов выбраны, исходя из следующих соображений.

Верхний предел по содержанию McjА2 пропи-йси ограничен максимально возможной пористостью вещества основы. При полном заполнении пор содержание Mcjf-A2 пропитки может составить вес 50%. При содержании Mcj -А2. сплава вес. 50%, и следовательно содержании гатана вес. 50% это уже будет не пропитка, а обволакивание губчатого титана Mcf-AE сплавом и эффект испарения в порах будет потерян, т. е. эта часть сплава будет работать как самостоятельная с пироэффектом и другими недостатками.

Нижний предел по содержанию Mcg-AB цропитпЕИ (15%) обусловлен минимально необходимым количес1вом М( и АЕ. для вьшолнения ими функции физико-химической защиты титана от окисления при применении его для легирования титансодержащих сталей и сплавов.

При содержании Mcj -Аи сплава менее вес, 15% и, следовательно титана 85% вес. материал будет работать практически как чистый титан.

Оптимальным является следующий состав материала, когда он работает и как десупьфгуратор (за счет М.(), и как легирующий (за счет титана) при в состав П ропипси алюминия как пассиватора, вес. %: губчачый титан 67,5, магний-влюминиевьгй сплай эвтектического состава (67,7% М + 32,3% А )

Изготовление брикетов материала может быть осуществлено различньП(ДИ способами: пропиткой (обычной и под давлением в автоклаве), просасыванием, а также центрофугированием. В последнем случае не требуется предварительная продувка пор материала основы или их эвакуации в вакууме.

Расход материала на 1 т чугуна или стали для десульфурации определяется из расчета ввода 0,05-0,15% Meg, а

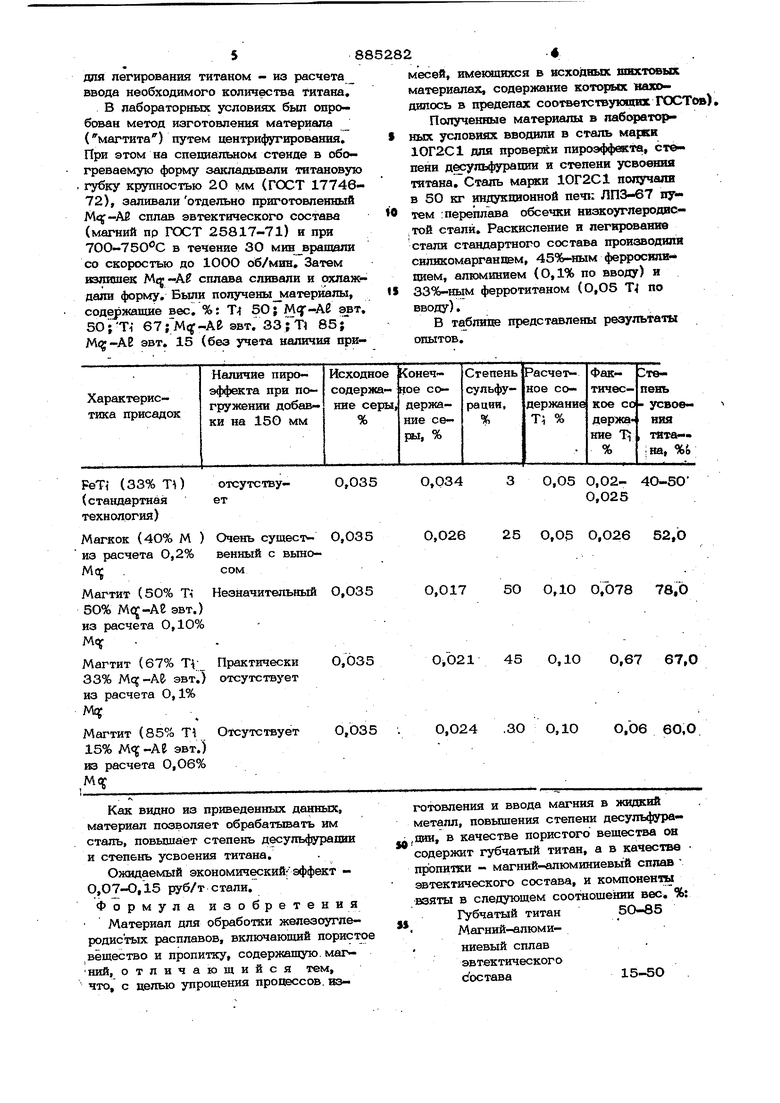

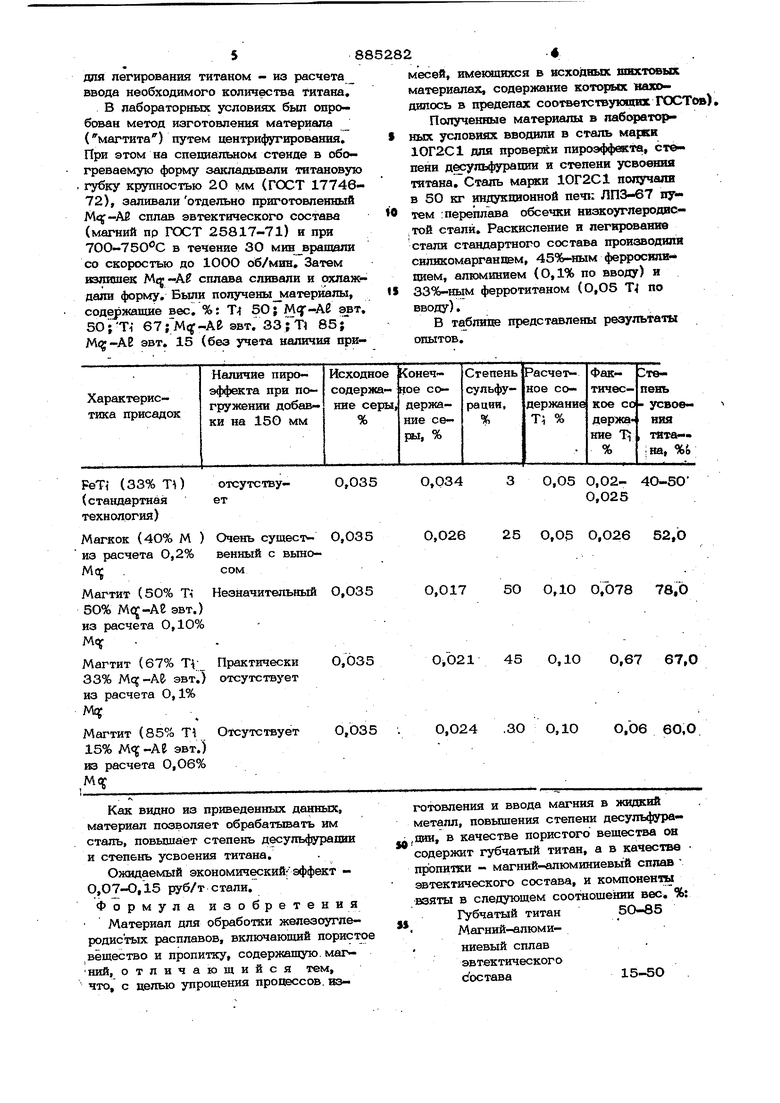

для легирования титаном - из расчета ввода необходимого количества титана, В лабораторных условиях был опробован метод изготовления материала (магтита) путем центрифугирования. При этом на специальном стенде в обогреваемую форму зшшадьюали титановую крупностью 20 мм (ГОСТ 1774672), заливали отдельно приготовленный сплав эвтектического состава (магний пр ГОСТ 25817-71) и при 700-75ОС в течение 30 мин вращали со скоростью до 1ООО об/мин. Затем излишек Mtj-A сплава сливали и охлаждали форму. Были попучены материалы, содержащие вес. %: Т 5О; MfA SJBT, 5О Ti 67; Miy -М эвт. 33 ; Tl 85 } Mij-AE эвт. 15 (без учета наличия при0,035

отсутствует

Очень сущест- 0,035 венный с вьшосом

Незначительный О,035

Практически 0,035 отсутствует

Отсутствует 0,О35

Как видно из приведенных данных, материал позволяет обрабатывать им сталь, повышает степень десульфурации и степень усвоения титана.

Ожидаемый экономический;эффект О,07-О,15 руб/т стали. Формула изобретения

Материал для обработки железоуглеродистых расплавов, включающий порист вещество и пропитку, содержащую, маг- НИИ, отличающийся тем, что, с целью упрощения процессов, измесей, имеющихся в исходных шихтовых материалах, содерзкаиие которых находилось в пределах соответствующих ГОС

Получешпле материалы в пабсфаторных условшсс вводили в сталь ма{ки 1ОГ2С1 для прсФерки пироэффекта, степени десульфурашга и степени усвоения татана. Сталь марки 10Г2С1 получали в 50 кг индукционной печ1: ЛПЗ-67 путем :переплава обсечки низкоуглеродис той стали. Раскисление и легир жанив стали стандартного состава производили силнкомарганпвм, 45%-ным ферросили- иием, алюминием (О,1% по вводу) и 33%-ным ферротитаном (О,О5 Т4 по вводу).

В таблипе представлены результаты опытов.

О,0343 0,05 0,02- 40-50

0,025

0,02625 0,05 0,О26 52,Ь

О,0175О О,1О 0,078 78,0

О,021 45 О,1О О,67 67,0

0,024 .30 0,10О,06 60,О

готовления и ввода магния в жидкий металл, повьпиения степени десульфура,айи, в качестве пористого вещества он содержит губчатый титан, а в качестве пропитой - магний-алюминиевый сплав эвтектического состава, и компонента взяты в следующем соотношении вес. %:

Губчатый титан5О-85

.Магний-алюминиевый сплав эвтектического состава15-5О

78862828

Источники информапии,l.Sliovjj ЧК. Acicenee vJW л t1f TrOr.

принятые во внимание при экспертизевМоГ Stefl , rcnot

1, Патент США Ма 3902892,MeBt ncf о« M0ci{fiee om Ae.MdV,

кл. 75-58, 1977... .

Авторы

Даты

1981-11-30—Публикация

1980-04-08—Подача