шанной стружки сплавов МЛ5 и МА9 состава, мае. %: магний (основа) 90; алюминий 8,3; сумма примесей Si, Zn, Со, Мп, Fe, MgO, Cl-ион 1,7; а также сплесы, образующиеся при разливке передельного магния МГ-90 и МГ-95 состава, мас.%: Мд 50; оксиды магния, кремния, титана и хлориды бариевого флюса - остальное. В качестве алюминийсодержащей составляющей шихты используют смешанную стружку сплавов Алв.АМг 5 и В96 состава, мае,%: алюминий (основа) 90; магний 5; SI 1,0; Мп 1,0; сумма других примесей 3,0. Кроме того, применяют окисленные кусковые отходы (эл. шины), содержащие 90 мас.% алюминия. Для уменьшения угара применяют покровный карналлитовый флюс с содержанием основных компонентов (MgCI 44%, KCI 35%, Мд :2,0%, НаО 2,0%). В качестве солевого расплава для диспергирования магнийалюминиёвых сплавов используют смесь карналлитового флюса и отработанного электролита магниевых электролизеров(MgCIa 4-6%; KCI 72-86%; WaCI 12-16%), в которой указанные составляющие взяты в соотношении 1:1.

П р и м ер 1. Подготовленную и взвешенную солевую смесь в количестве 500 кг загружают ё тигель печи СМТ-2, смесь расплавляют и при достижении температуры расплава 700°С порционно ввоДят 1000 кг брикетов стружки магйиевых сплавов. После расплавления брикетов вводят 34 кг сплесов (отходы производства МГ-90 и МГ95). Расплавленную садку металлошихты и солевой расплав нагрева от до 720°С, перемешивают механической мешалкой в течение 15 мин. По окончании перемешивания рап&1члав разливают по изложницам (внутренщй размер 150 х 150 х 150 мм). После охлаждения слитки извлекают и дробят в молотковой дробилке, рассеиваю- на инерционном грохоте (сито с ячейкой 0,1 мм) и отдел.яют солевую фазу от гранул и корольков с-плава. Химический анализ показывает, что содержание магния 91,68%, алюминия 8,32%, сумма примесей 4,3% (сверх 100% сплава).

Расчетное количество губчатого титана (95% - 210 кг) с размером :кусочков 0,15-20 itiM смешивают с полученными гранулами сплава (800 кг), загружают в бункер-дозатор брикет-пресса и прессуют материал. В результате прессования получены прочные брилкеты диаметром 190 мм, высотой 90-100 мм (в том числе со сквозным осевыги отверстием для принудительного ввода брикетов в жидкий металл на штанге) и массой 5 ± 0,5 кг. Химический анализ отобранных проб показывает, что в материале содержатся, мас.%: титан 20; магнийалюминиевый сплав 80.

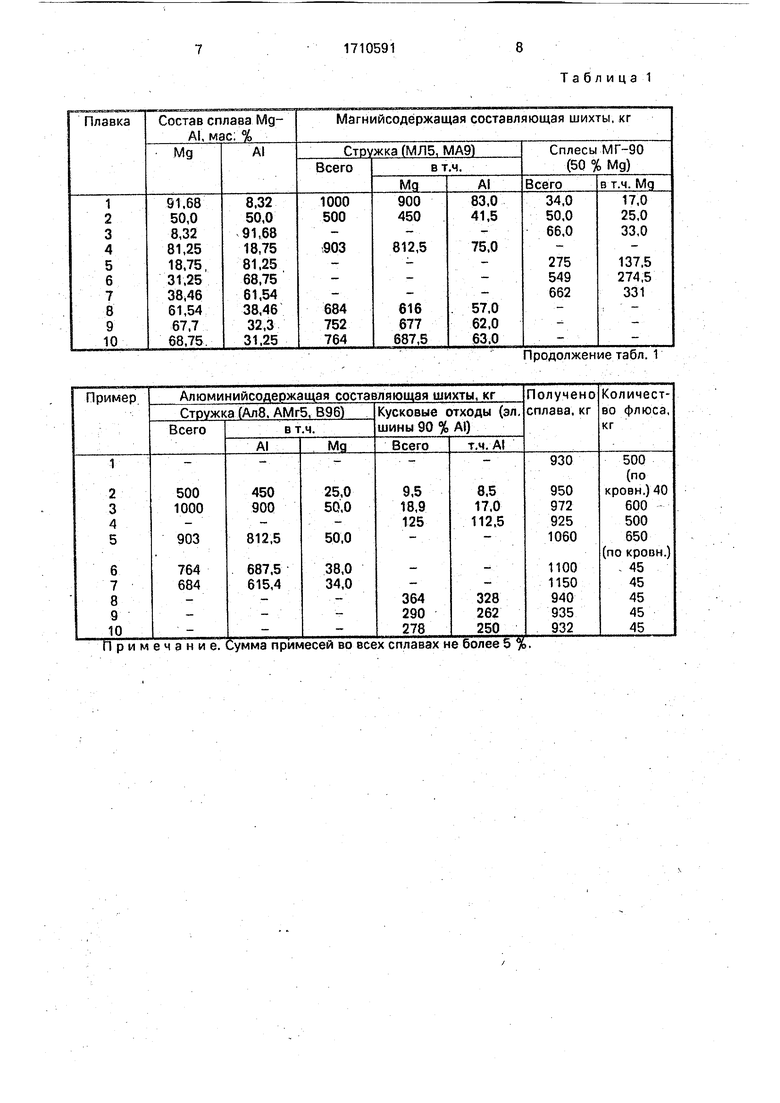

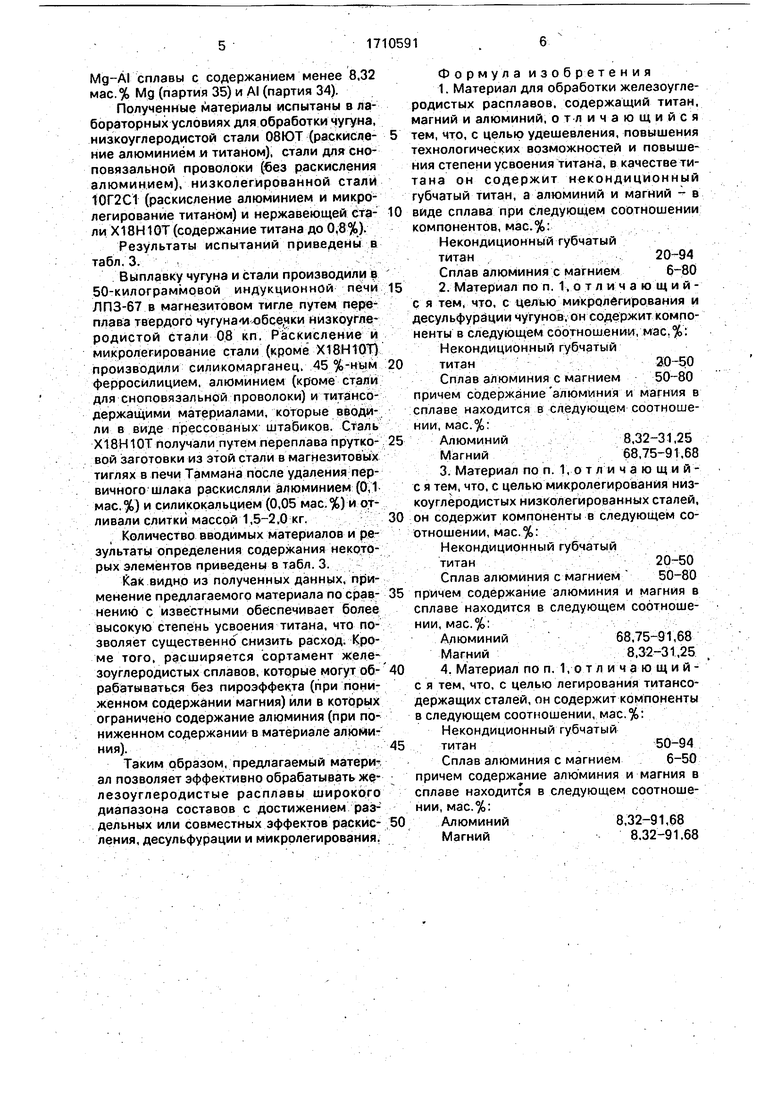

По описанной технологии готовят материалы, в которых магнийалюминиевые

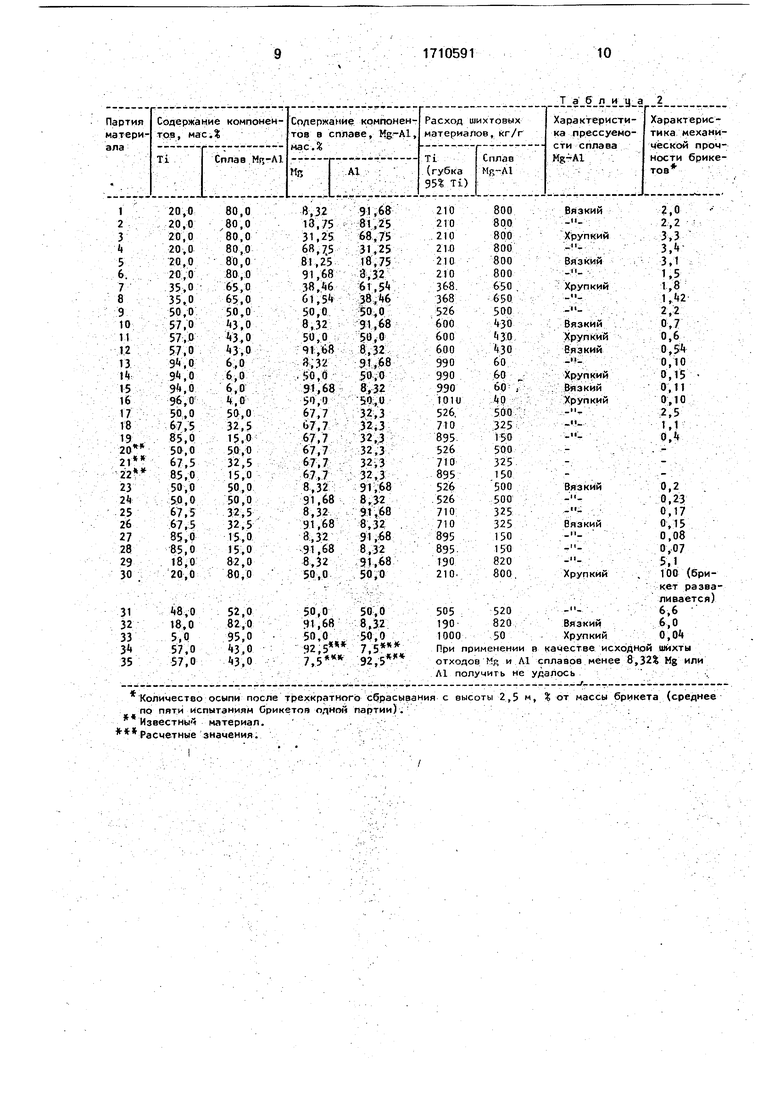

сплавы имеют состав, мас.%: Мд 8,32-30,0; 70,1 -91,68; А191,68-70,1; 8,32-30,0. Количество шихтовых компонентов, состав полученных брикетированных материалов и показатели механической прочности приведены в табл. 1 и 2.

Пр и мер 2. Предварительно взвешенную и просушенную магнийсодержащую составляющую часть шихты (500 кг стружки

магниевых сплавов и 50 кг сплесов) и алюминийсодержащую составляющую шихты (500 кг стружки алюминиевых сплавов и 9,5 кг кусковых отходов) загружают порционно (4-6 порций) в тигель лечи СМТ-2 (для плавки сплавов с содержанием 50% и бол ееалюминия внутреннюю поверхность тигля покрывают графитной краской).

После расплавления садки металл нагрёваютдЬ710 ± 10°С перемешивают вручную дисковой мешалкой в течение 10 мин и

разливают: полученный сплав в изложницы (внутренний размер 150 х 150 х 150 мм). После охлаждения полученный сплав (химический анализ отобранных проб показывает, что содержание магния 50 мае.%,

алюминия 501 мас.%) дробят на молотковой дробилке, а затем отсеивают пыль фракции 0,1 мм на инерционном грохоте.

Затем расчетное количество губчатого титана ТГ-ТВ (526 кг) крупностью 0,10-20 мм

смешивают с порошком сплава крупностью 0,1-20 мм (вес 500 кг) и загружают в бункердозатор брикет-пресса. В результате прессования получены брикеты диаметром 190 мм и высотой 90-100 мм,

масса брикетов 5 ± 0,5 кг. Химический анализ отобранных проб материала показывает, что содержание титана 50 мас.%, сплава (50% Мд и 50% А1) 50 мае. %.

По описанной технологии готовят материалы, в которых сплавы содержат, мас.%: магний 30,1-70.0; алюминий 70,0-30,1.

Количество шихтовых компонентов, состав полученных сплавов и полученного

брикетированного материала приведены в табл. 1 и 2.

Как видно из табл. 2, брикеты материалов с содержанием титановой губки менее 20% (партии 29 и 32) обладают недостаточной механической прочностью (крошатся),

брикеты партии 31 очень сильно крошатся.

.а партии 30 - не спрессовываются. Кроме

того, при использовании ломов и отходов

Мд и А1 и. их сплавов не удается получить

Mg-AI сплавы с содержанием менее 8,32 мае. % Мд (партия 35) и А1 (партия 34).

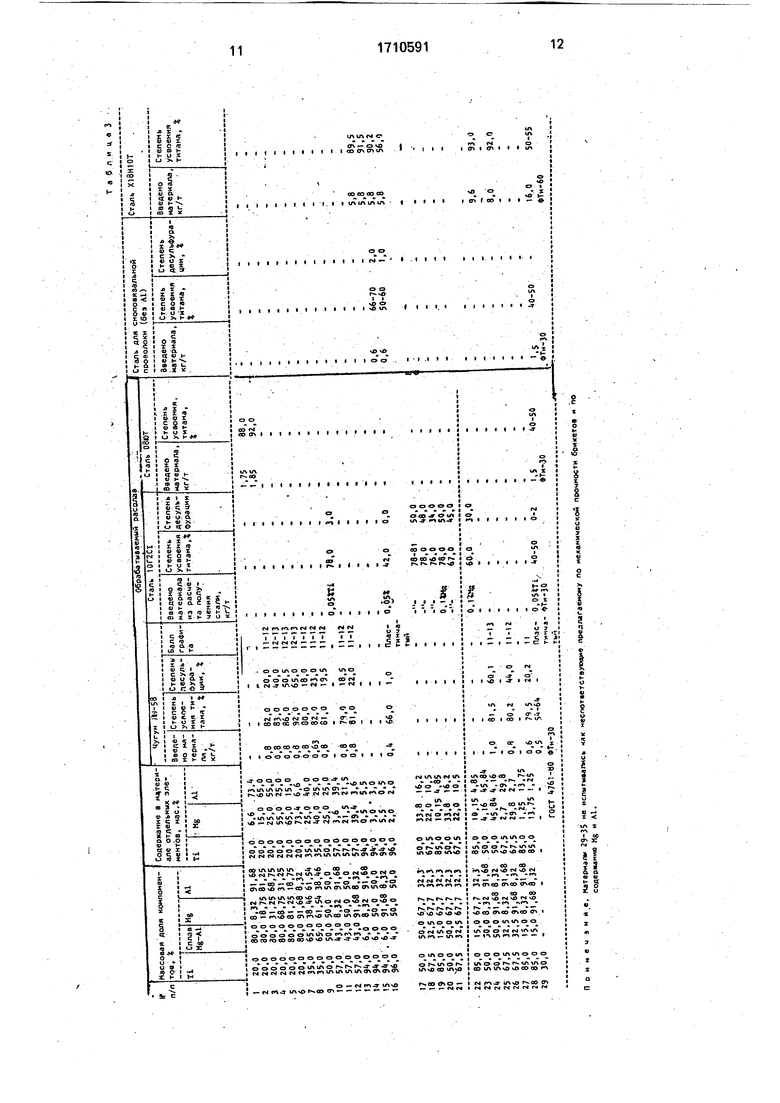

Полученные материалы испытаны в лабораторных условиях для обработки чугуна, низкоуглеродистой стали 08ЮТ (раскислание алюминием и титаном), стали для сноповязаль юй проволоки (без раскисления алюминием), низколегированной стали ТОГ2С1 (раскисление алюминием и микролегирование титаном) и нержавеющей Стали Х18Н ЮТ (содержание титана до 0,8%).

Результаты испытаний приведены в табл. 3. .

Выплавку чугуна и стали производили $ 50-килограммрвой индукционной печи ЛПЗ-67 в магнезитовом тигле путем переплава твердого чугунаилбсе,«ки низкоу е родистой стали 08 кп, Раскисление и микролегирование стали (кроме Х18Н10Т) производили силикомарганец. 45 %-нь1м ферросилицием, алюминием (кроме стаяи для сноповязальной проволоки) и титансодержащими материалами, которые вводили в виде прессованых шта1биков. Сталь Х18Н10Т получали путем переплава прутковой заготовки из этой стали в магнезитовых тиглях в печи Таммана после удаления первичного шлака раскисляли алюминием (0,1мас.%) и силикокальцием (0,05 мае.%) и отливали слитки массой 1,5-2.0 кг.

Количество вводимых материалов и результаты определения содержания некоторых элементов приведены в табл. 3.

видно из полученных данных, г |эименение предлагаемого материала по сравнению с известными обеспечивает более высокую степень усвоения титана, что позволяет существенно снизить расход,; Кроме того, расширяется сортамент железоуглеродистых сплавов, которые могут обрабатываться без пироэффекта (при пониженном содержании магния) или в которых ограничено содержание алюминия (при пониженном содержании в материале алюМмния).

Таким образом, предлагаемый матери ал позволяет эффективно обрабатывать железоуглеродистые расплавы широко го диапазона составов с достижением раздельных или совместных эффектов раскисления, десульфурации и микррлегированиЯ.

Формул а изобретения

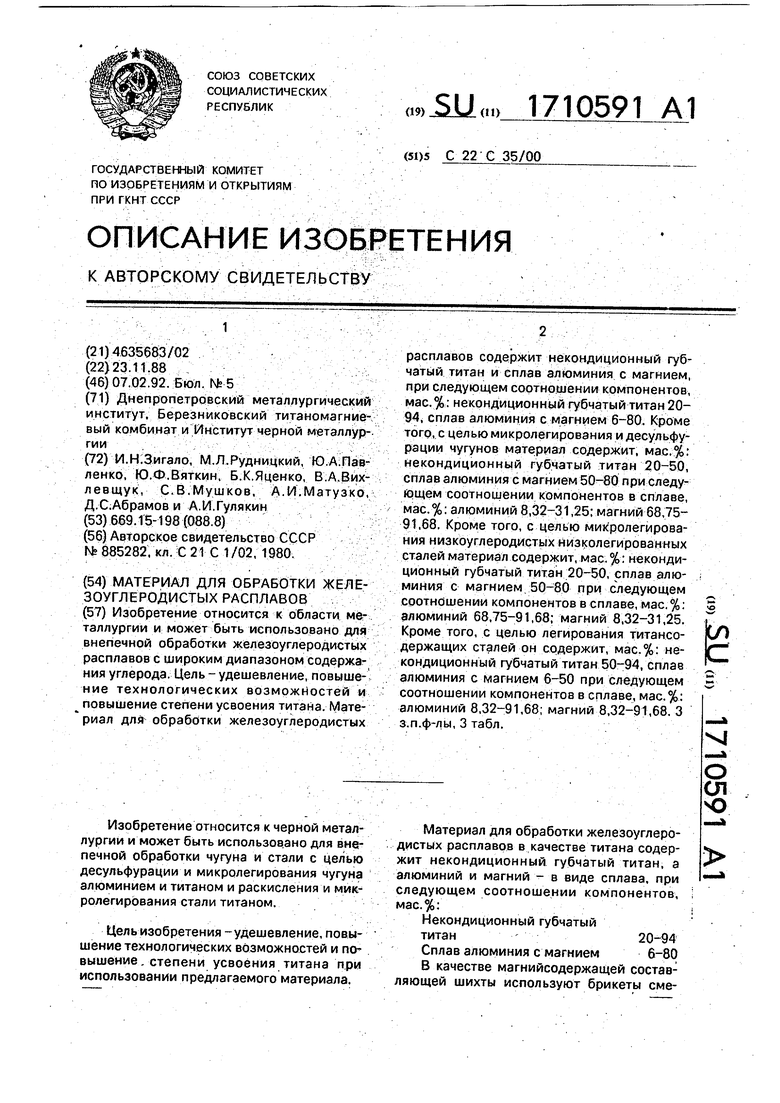

1.Материал для обработки железоуглеродистых расплавов, содержащий титан, магний и алюминий, отличающийся тем, что, с целью удешевления, повышения технологических возможностей и повышения степени усвоения титана, в качестве титана он содержит некондиционный губчатый титан, а алюминий и магний - в Виде сплава при следующем соотношении компонентов, мас.%:

Некондиционный губчатый

титан20-94

Сплав алюминия с магнием6-80

2.Материал по п. 1 .о т л и ч а ю щ и и Q я тем, что, с целью микролбгирования и десульфурации чугунов, он содержит компоненты в следующем соотношении, мае,%:

Некондиционный губчатый титан20-50

Сплав алюминия с магнием 50-80 причем содержаниеалюммния и магния в сплаве находится в следующем соотношении. мас.%;

Алюминий8.32-31.25

Магний68.75-91.68

3.Материал по п. 1. о т ли ч а ю щ и и с я тем. что. с целью микролегирования низкоуглеродистых низколегированных сталей, он содержит компоненты в следующем соотношении. мас.%:

Некондиционный губчатый титан20-50

Сплав алюминия с магнием 50-80 причем содержание алюминия и магния в сплаве находится в следующем соотношении. мас.%:;

Алюминий68.75-91.68

Магний8,32-31,25

4.Материал по п. 1, о т л и ч а ю щ и и с я тем, что, с целью легирования титансодержащих сталей, он содержит компоненты в следующем соотношении, мас.%:

Некондиционный губчатый титан50-94

Сплав алюминия с магнием6-50

причем содержание алюминия и магния в сплаве находится в следующем соотношении, мас.%:

Алюминий8.32-91,68

Магний8.32-91.68

Т а б л и ц а 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Материал "магтит" для обработки железоуглеродистых расплавов | 1980 |

|

SU885282A1 |

| Сплав для легирования чугуна | 1990 |

|

SU1723176A1 |

| Комплексный сплав для микролегирования и раскисления стали на основе железа | 2022 |

|

RU2795068C1 |

| СПЛАВ ДЛЯ ВНЕПЕЧНОЙ ОБРАБОТКИ СТАЛИ И ЧУГУНА И ШИХТА ДЛЯ ЕГО ПОЛУЧЕНИЯ | 2011 |

|

RU2483134C2 |

| Способ раскисления стали | 1984 |

|

SU1339137A1 |

| Модификатор | 1983 |

|

SU1148888A1 |

| СПОСОБ ВНЕПЕЧНОГО ЛЕГИРОВАНИЯ ЖЕЛЕЗОУГЛЕРОДИСТЫХ СПЛАВОВ В КОВШЕ | 2004 |

|

RU2247158C1 |

| ШИХТА ДЛЯ ВЫПЛАВКИ СТАЛИ | 2007 |

|

RU2343204C1 |

| Сплав для раскисления модифицирования и микролегирования рельсовой стали | 1982 |

|

SU1126622A1 |

| Модификатор для железоуглеродистых расплавов и способ его изготовления | 2022 |

|

RU2779272C1 |

Изобретение относится к области металлургии и может быть использовано для внег1ечнрй обработк1л железоуглеродистых расплавов с широким диапазоном содержания углерода. Цель - удешевление, повышение технологических возможностей и повышение степени усвоения титана. ЛЛате- риал дли обработки железоуглеродистых2расплавов содержит некондиционный губчатый титан и сплав алюминия с магнием, при следующем соотношении компонентов, мас.%: некрндищ/юнный губчатый титан 20- 94. сплав алюминия с магнием 6-80. Кроме того, с целью микролегирования и десульфу- рации чугунов материал содержит, мас,%: некондиционный губчатый титан 20-50, сплав алюминия с магнием 50-80 при следу- й)щем соотношении компонентов в сплаве, мае.%: алюминий 8,32-31,25; магний 68,75- 91,68. Кроме того, с целью мик'ролегирова- ния низкОуглеродистых йизнсолегированных сталей материал содержит, мае. %: некондиционный губчатый титан 20-50, сплав алюминия с магнием 50-80 при следующем соотношении компонентов в сплаве, мае. %: алюминий 68,75-91,68,- магний 8,32-31,25. Кроме того, с целью легирования титансо- держащих сталей он содержит, мас.%: некондиционный губчатый титан 50-94, сплае алюминия с магнием 6-50 при следующем соотношении компонентов в сплаве, мас.%: алюминий 8,32-91,68; магний 8,32-91,68. 3 З.П.Ф-ЛЫ, 3 табл.Оел юИзобретение относится к черной металлургии и может быть использов.ано для вне- печной обработки чугуна и стали с целью десульфурации и микролегирования чугуна алюминием и титаном и раскисления и мик- ролегирования стали титаном.Цель изобретения -удешевление, повышение технологических возможностей и по- вышение. степени усвоения титана при использовании предлагаемого материала.Материал для обработки железоуглеродистых расплавов в качестве титана содержит некондиционный губчатый титан, а алюминий и магний - в виде сплава, при следующем соотношении компонентов, мас.%:Некондиционный губчатый титан20-94Сплав алюгииния с магнием6-80В качестве магнийсодержащей составляющей шихты используют брикеты сме-

Приме ч а н и е. Сумма примесей во всех сплавах не более 5 %.

Продолжение табл. 1

Количество осыпи после трехкратного сбрасывания с высоты 2,5 м, по пяти испытаниям Орикетов одной партии). Известным материал. Расчетные значения.

от массы брикета (среднее

s

X s

| Материал "магтит" для обработки железоуглеродистых расплавов | 1980 |

|

SU885282A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1992-02-07—Публикация

1988-11-23—Подача