Изобретение относится к металлургии и может быть использовано в литейном производстве, в частности для десульфурации и модифицирования чугуна и получения чугунных изделий, имеющих в структуре графит в шаровидной и вермикулярной форме.

Известна порошковая проволока для внепечной обработки чугуна, состоящая из металлической оболочки и наполнителя в виде магний-алюминиевой лигатуры, в составе которой 5-25% алюминия, а содержание магния в проволоке - 10-35%. Кроме того, в состав наполнителя могут входить инертные добавки - обожженный доломит или ставролитовый концентрат, или плавиковый шпат, или карбид кремния, или шлаковая смесь с содержанием СаО≥30,0% и основностью (CaO/SiO2)≥2,0, причем соотношение инертной добавки к лигатуре «магний-алюминий» в наполнителе составляет (1,5-4):1 (см. п. РФ №2234539 по кл. С21С 1/02, С21С 7/064, заявл. 4.09.2002, опубл. 20.08.2004 «Проволока для присадки магния в расплавы на основе железа»).

Порошковая проволока такого состава, используемая преимущественно для десульфурации чугуна, не может быть эффективно применена для модифицирования и получения качественных чугунных изделий с шаровидной либо вермикулярной формой графита, не имеющих цементита. Отсутствие этого дефекта обеспечивается при использовании вторичного инокулирующего модифицирования, т.е. при проведении после завершения сфероидизирующей обработки расплава его дополнительной обработки, как правило, железо-кремнистыми сплавами на основе ФС45, ФС65, ФС75, применяемыми либо в качестве наполнителей порошковой проволоки, присаживаемой в расплав, либо в виде дробленых частиц. Без такой обработки увеличить количество зародышей графитизации и кристаллизации, а за счет этого предотвратить образование цементита в поверхностных слоях отливок и улучшить равномерность распределения и форму графитных включений очень трудно.

Наиболее близким по технической сущности, достигаемому результату и выбранным в качестве прототипа является наполнитель порошковой проволоки, состоящий из порошкообразного сплава системы железо-кремний-магний с добавками кальция, алюминия, бария, титана и РЗМ, которые частично или полностью введены в состав наполнителя в металлическом виде. Алюминий может быть введен в виде сплава системы алюминий - магний с содержанием магния 0,1-15%, а кальций, барий, титан и РЗМ могут быть введены в виде сплавов с алюминием (см. п. РФ №2222604 по кл. С21С 1/02, С21С 7/064 заявл. 25.10.2001, опубл. 27.01.2004 «Порошковая проволока для десульфурации чугуна»).

Недостатком данной проволоки является ее ограниченная применимость для обработки широкого марочного и размерного сортамента чугунных отливок при десульфурации и модификации металла. Известно, что внепечная обработка чугуна разного химического состава и предназначения требует неодинаковой по составу наполнителя порошковой проволоки. Выплавлять различные железо-кремний-магниевые сплавы для решения каждой конкретной технологической задачи невозможно. Кроме того, в прототипе не оговорено содержание магния в составе наполнителя, хотя известно, что для эффективной десульфурации и модифицирования чугуна требуется высокое (не менее 30-35%) содержание магния в наполнителе. Получить железо-кремний-магниевый сплав с таким содержанием магния практически невозможно и, следовательно, порошковая проволока с наполнителем согласно прототипу не эффективна для одновременной и десульфурации и модифицирования чугуна. Следует также отметить, что выплавка сплавов железо-кремний-магний требует дополнительных затрат, то есть приводит к удорожанию порошковой проволоки.

При создании изобретения ставилась задача повышения качества чугуна и снижение затрат на его производство.

Техническим результатом, достигаемым при реализации изобретения, является повышение механических свойств чугуна за счет улучшения формы и характера распределения в нем графита, а именно получения чугуна с шаровидным и вермикулярным графитом.

Указанная задача решается за счет того, что известный наполнитель порошковой проволоки для десульфурации и модифицирования чугуна, включающий железо, кремний магний, кальций, алюминий, барий, титан и РМЗ, согласно изобретению содержит, по крайней мере, часть магния в металлической фазе, а железо и кремний - в виде одного или нескольких материалов, выбранных из группы, включающей ферросилиций, магний-железо-кремниевый сплав, смесь металлического кремния с чугунной и/или стальной дробью, и/или стружкой, и/или порошком, при следующем соотношении компонентов, мас.%: магний - 18÷75; суммарное содержание алюминия, бария, кальция, титана, РМЗ - 1÷10; суммарное содержание железа и кремния - остальное.

Наполнитель может дополнительно содержать в количестве, составляющем часть от суммарного содержания в наполнителе железа и кремния, пассиватор в виде одного или нескольких материалов из группы, включающей обожженный доломит, плавиковый шпат, карбид кальция, карбид кремния, соду.

Исследования, проведенные по патентной и научно-технической информации, показали, что заявляемый наполнитель неизвестен и не следует явным образом из изученного уровня техники, т.е. соответствует критериям новизна и изобретательский уровень.

Заявляемый наполнитель может быть изготовлен на любом предприятии, специализирующемся в данной отрасли, т.к. для этого требуются известные материалы и стандартное оборудование, и широко использован при производстве чугунных изделий, т.е. является промышленно применимым.

Технологический процесс производства модифицированного чугуна, т.е. чугуна, имеющего в структуре шаровидный или вермикулярный графит, включает обработку жидкого расплава, как правило, магнийсодержащими материалами, которые либо присаживается на дно ковша перед заливкой чугуна либо вводятся в металл в качестве наполнителя порошковой проволоки. Последний прием более эффективен, т.к. значительно увеличивает (в 2-3 раза) усвоение модификатора, стабилизирует процесс модифицирования, а также повышает качество производимых из чугуна изделий. Особенность процесса модифицирования связана с необходимостью подбора химсостава модификатора и оптимизации технологии его применения, исходя из содержания легирующих элементов и примесей в металле, температуры его обработки, а также требований к структуре и свойствам получаемого чугуна. С учетом этого существует большое количество материалов, которые должны обеспечить эффективность модифицирования, под которым понимают два процесса: сфероидизацию графита (первичное модифицирование) и предотвращение отбела - образования цементита (вторичное модифицирование) в структуре чугуна. Кроме того, на эффективность протекания модифицирования существенно влияет содержание серы в металле: чем ее больше, тем большее количество модификатора требуется для формирования шаровидного или вермикулярного графита. Известно, что магний, являясь сильным десульфуриратором, в первую очередь расходуется на связывание и удаление серы из расплава, а оставшееся количество магния участвует в сфероидизации графита. Поэтому получение чугуна с шаровидным либо вермикулярным графитом при содержании серы более 0,02% проблематично.

На практике в большинстве случаев при модифицировании чугуна магний применяют в виде железо-кремний-магниевого сплава, содержащего до 9-11% этого элемента, что не всегда обеспечивает формирование чугуна с глобулярным графитом. Вместе с тем, проведенные нами эксперименты показали, что стабильное получение чугуна с глобулярным графитом происходит при использовании для модифицирования порошковой проволоки, в составе наполнителя которой более 18% (лучше - более 30%) магния, причем практически нет разницы, присутствует ли магний в этом материале полностью в металлической фазе либо частично входит в состав железо-кремний-магниевого сплава. Получить железо-кремний-магниевый сплав, содержащий более 20% магния, сложно и дорого, поэтому следует использовать металлический магний, входящий в состав наполнителя порошковой проволоки, либо применять смесь металлического магния и железо-кремний-магниевого сплава.

Вместе с тем, для эффективного применения наполнителя порошковой проволоки в его состав помимо активного десульфуратора и сфероидизатора - магния - должны входить и другие составляющие - инокуляторы и замедлители (пассиваторы). Первые предотвращают образование цементита и улучшают форму и характер распределения графита. Вторые снижают интенсивность выделения паров магния за счет уменьшения количества магния, вступающего в реакцию с расплавом в единицу времени. В отсутствие замедлителей, когда содержание магния превышает 75%, кипение паров магния становится весьма интенсивным, что приводит к пироэффекту и даже выбросам металла из ковша, снижая эффективность и экономичность обработки расплава.

В качестве инокуляторов, усиливающих сфероидизирующий эффект, можно использовать силициды железа - FeSi и FeSi2, являющиеся структурными составляющими ферросилиция, а также смесь металлического кремния со стальной и/или чугунной дробью, стружкой, порошком.

В качестве пассиваторов лучше использовать материалы, оказывающие дополнительное десульфурирующее влияние на расплав - обожженный доломит, плавиковый шпат, карбид кремния или кальция, соду.

В зависимости от исходного состояния расплава (в частности, температуры, содержания серы и др.), требований, предъявляемых к получаемым чугунным изделиям, их формы, размеров и т.д. для повышения эффективности проводимой обработки, сокращения количества расходуемого на единицу расплава магния можно изменять соотношение между количеством инокулятора (силицида магния и т.д.) и содержанием пассиваторов, заменяя последними часть инокуляторов в составе наполнителей порошковой проволоки.

Введение алюминия, кальция, бария, титана, РЗМ в количестве до 10% их суммарного содержания в состав наполнителя порошковой проволоки усиливает сфероидизирующее и десульфурирующее воздействие магния, а также инокулирующий эффект силицидов железа, приводя к повышению качества чугунных изделий.

Заявленный композиционный материал был опробован при десульфурации, модифицировании и инокулировании чугуна, имеющего состав (мас.%): 2,7 С; 2,4 Si; 0,4 Mn; 0,02 S; 0,04 P; 0,05 Cr; 0,02 Ni. Задачей обработки являлось получение чугуна, имеющего в структуре равномерное распределение графита шаровидной формы.

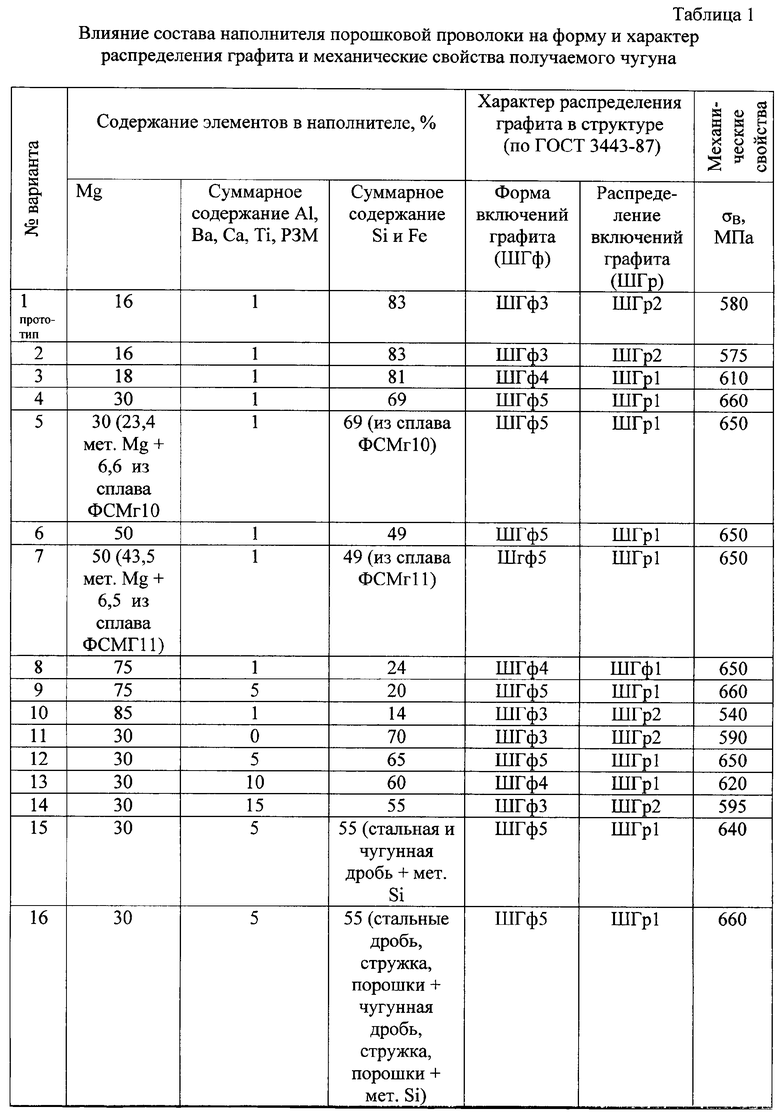

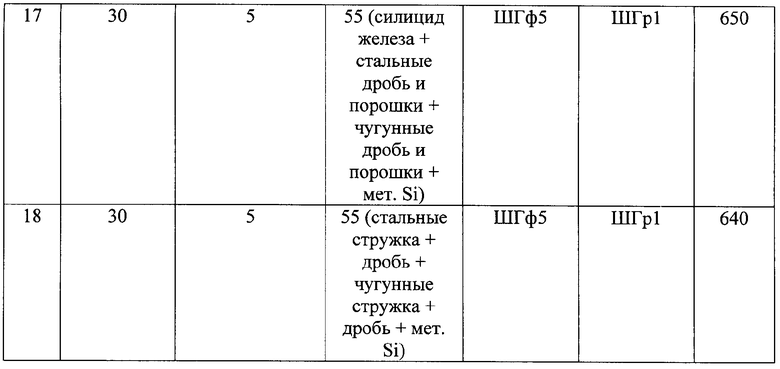

Наполнитель получали механическим смешением в различных соотношениях силицида железа (ферросилиция), металлического магния, алюминия, кальция, бария, титана и РЗМ (таблица 1). В некоторых экспериментах металлический магний и силицид железа в составе композиционного материала заменяли на смесь магний-кремний-железного сплава (ФСМг10 или ФСМг11) и металлического магния (вар. 5 и 7 в таблице 1). В ряде опытов силицид железа частично заменяли пассиваторами: обожженным доломитом, плавиковым шпатом, карбидом кальция, карбидом кремния, содой (вар. 3-7 в таблице 2). Кроме того, в части экспериментов силицид железа в составе комплексного материала частично или полностью заменяли смесью металлического кремния с чугунной и стальной дробью, стружкой или порошком (вар. 15-18 в таблице 1).

Перед смешением все компоненты были раздроблены либо гранулированы до размера менее 3 мм.

Сплав по прототипу выплавляли в индукционной печи. Для вар. 1 табл.1 состав сплава: (мас.%) 16 Mg; 44 Si; 39 Fe; 0,3 Al; 0,2 Са; 0,2 РЗМ; 0,2 Ва; 0,1 Ti; для вар.1 табл.2 состав сплава: (мас.%) 16 Mg; 42 Si; 37 Fe; 0,8 Al; 0,7 Са; 2,1 РЗМ; 0,7 Ва; 0,7 Ti. Далее сплав дробили до размера частиц менее 3 мм.

Все вышеуказанные материалы служили наполнителями порошковой проволоки, имеющей стальную оболочку толщиной 0,4 мм и наружный диаметр 14 мм.

Порошковую проволоку с различным составом наполнителей вводили в расплав чугуна со скоростью 0,5 м/сек при температуре 1450°С из расчета 2 кг магния на тонну металла. Общее время обработки составляло 10-15 минут. Затем модифицированный металл разливали по изложницам, где происходила его кристаллизация.

Результаты оценки структуры (по ГОСТ 3443-87), механических свойств (по ГОСТ 7293-85) чугуна и степени десульфурации расплава после его обработок порошковыми проволоками с различными составами наполнителей представлены в таблицах 1 и 2. Чугун с шаровидной формой и равномерным распределением графита согласно ГОСТ 3443-87 имеет балл ШГф4, ШГф5 и ШГр1. Предел прочности такого чугуна, характеризующегося перлитной структурой, не менее 600 МПа.

Анализ результатов, представленных в таблицах 1 и 2, показывает:

1. Обработка расплава порошковой проволокой, имеющей состав наполнителя согласно прототипу (вар.1 таблицы 1 и вар.1 таблицы 2), не обеспечивает получение структуры отливок с шаровидной и равномерно распределенной формой графита: формируется графит компактной формы - балл ШГф3, а распределение его неравномерно - балл ШГр2. Указанный состав наполнителя (вар.1 таблицы 2) не обеспечивает глубокую десульфурацию чугуна (28%) и высокий предел прочности - менее 600 МПа.

2. Обработка расплава порошковой проволокой с наполнителями согласно заявляемому составу по пункту 1 формулы (варианты 3-9, 12, 13, 15-18 таблицы 1 и вариант 2 таблицы 2) обеспечивает высокую десульфурацию расплава, приводит к формированию равномерно распределенного графита шаровидной формы - баллы ШГф4, ШГф5, ШГр1 и высоким прочностным свойствам отливок σв 610÷660 МПа.

3. Снижение (вар.2 таблицы 1) либо увеличение (вар. 10 таблицы 1) содержания магния в составе наполнителя, отсутствие в составе наполнителя Al, Ba, Ca, Ti, РЗМ (вар. 11 таблицы 1) либо избыточное количество этих элементов (вар. 14 таблицы 1) по сравнению с заявляемым количеством сопровождается образованием в структуре компактного графита (балл ШГф3), имеющего неравномерное распределение (балл ШГр2), и низкими механическими свойствами металла.

4. Частичная или полная замена в заявляемом материале наполнителя порошковой проволоки силицидов железа на смесь металлического кремния со стальной и/или чугунной дробью, стружкой, порошком (вар. 15-18 таблицы 1) не приводит к снижению качества структуры и уровня механических свойств чугуна.

5. Частичная замена в заявляемом наполнителе порошковой проволоки силицидов железа на обожженный доломит, плавиковый шпат, карбид кальция, карбид кремния, соду (вар. 3-7 таблицы 2) способствует улучшению десульфурации расплава и обеспечивает формирование в структуре чугуна равномерного распределения (балл ШГр1) шаровидного графита (балл ШГф5) и высокие прочностные свойства чугуна.

Таким образом, результаты, представленные в таблицах 1 и 2, свидетельствуют, что заявляемый наполнитель обеспечивает формирование равномерно распределенных в структуре чугуна включений шаровидного графита, что приводит к высоким механическим свойствам чугунных отливок.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПОРОШКОВАЯ ПРОВОЛОКА ДЛЯ ДЕСУЛЬФУРАЦИИ ЧУГУНА | 2001 |

|

RU2222604C2 |

| ПОРОШКОВАЯ ПРОВОЛОКА ДЛЯ ВНЕПЕЧНОЙ ОБРАБОТКИ РАСПЛАВОВ НА ОСНОВЕ ЖЕЛЕЗА (ВАРИАНТЫ) | 2008 |

|

RU2396359C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЧУГУНА С ШАРОВИДНЫМ ГРАФИТОМ | 2007 |

|

RU2375461C2 |

| ПОРОШКОВАЯ ПРОВОЛОКА ДЛЯ ДЕСУЛЬФУРАЦИИ ЧУГУНА | 2000 |

|

RU2187559C1 |

| СПОСОБ ВНЕПЕЧНОЙ ОБРАБОТКИ ЖЕЛЕЗОУГЛЕРОДИСТОГО РАСПЛАВА | 2011 |

|

RU2456349C1 |

| НАПОЛНИТЕЛЬ ПОРОШКОВОЙ ПРОВОЛОКИ ДЛЯ ВНЕПЕЧНОЙ ОБРАБОТКИ МЕТАЛЛУРГИЧЕСКИХ РАСПЛАВОВ | 2010 |

|

RU2443785C1 |

| ПОРОШКОВАЯ ПРОВОЛОКА ДЛЯ ДЕСУЛЬФУРАЦИИ ЧУГУНА | 2000 |

|

RU2187560C1 |

| СПОСОБ ВНЕПЕЧНОЙ ОБРАБОТКИ УГЛЕРОДИСТЫХ И НИЗКОЛЕГИРОВАННЫХ СТАЛЕЙ | 2012 |

|

RU2497955C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОПРОЧНОГО ЧУГУНА | 2001 |

|

RU2188240C1 |

| Модификатор | 1976 |

|

SU655740A1 |

Изобретение относится к металлургии и может быть использовано в литейном производстве, в частности для десульфурации и модифицирования чугуна и получения чугунных изделий со структурой шаровидного и вермикулярного графита. Наполнитель содержит, в масс.%: 18÷75 магния, часть из которого введена в металлической фазе; алюминий, барий, кальций, титан, РМЗ при их суммарном содержании 1÷10, а также железо и кремний (как остальное) - в виде одного или нескольких материалов, выбранных из группы, включающей ферросилиций, магний-железо-кремниевый сплав; смесь металлического кремния с чугунной и/или стальной дробью, и/или стружкой, и/или порошком. В состав наполнителя может также входит пассиватор в виде одного или нескольких материалов из группы, включающей обожженный доломит, плавиковый шпат, карбид кальция карбид кремния, соду в количестве, составляющем часть от суммарного содержания в наполнителе железа и кремния. Изобретение позволяет повысить механические свойства чугуна за счет улучшения формы и характера распределения в нем графита. 1 з.п. ф-лы, 2 табл.

| ПОРОШКОВАЯ ПРОВОЛОКА ДЛЯ ДЕСУЛЬФУРАЦИИ ЧУГУНА | 2001 |

|

RU2222604C2 |

| Способ получения смол | 1932 |

|

SU30276A1 |

| US 4761178 A, 02.08.1988 | |||

| RU 2055906 C1, 10.03.1996 | |||

| DE 4035631 A, 14.05.1992. | |||

Авторы

Даты

2008-11-10—Публикация

2006-12-18—Подача