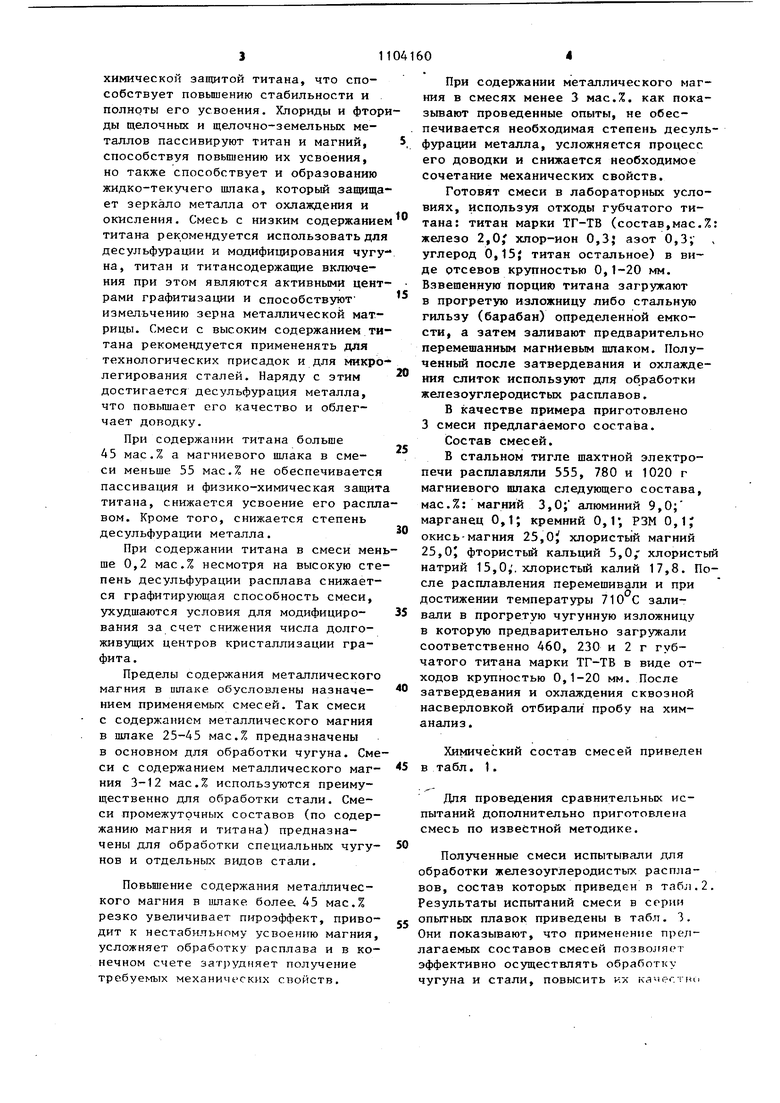

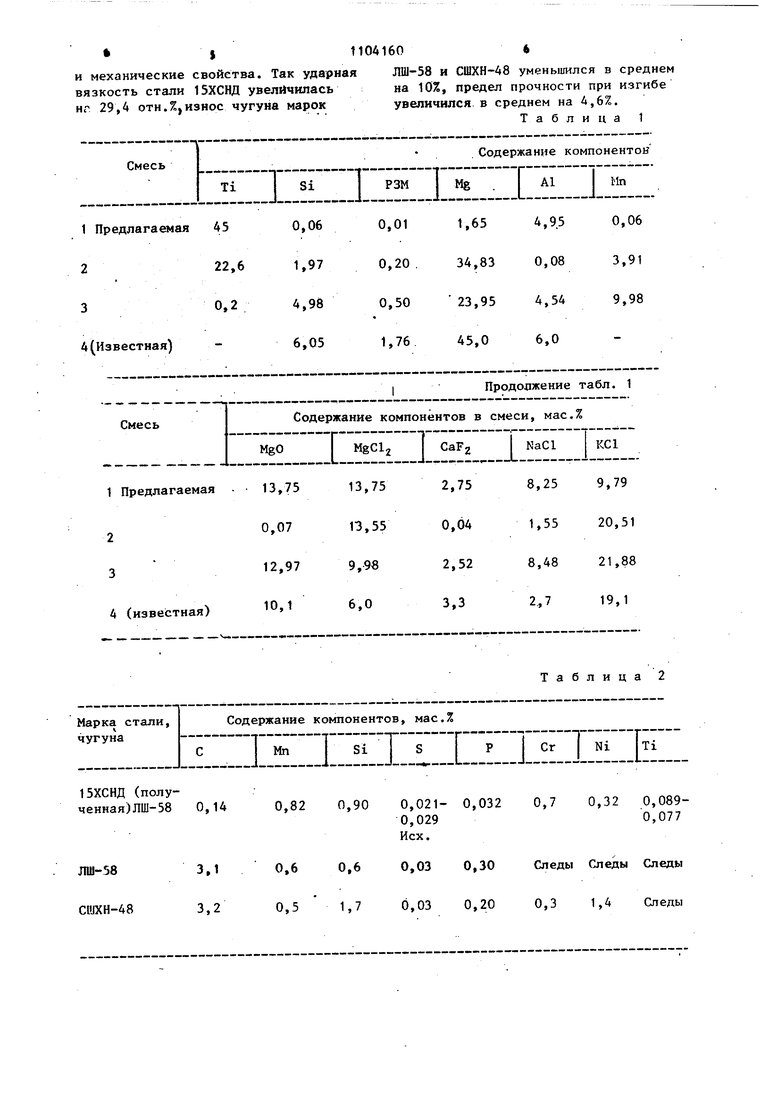

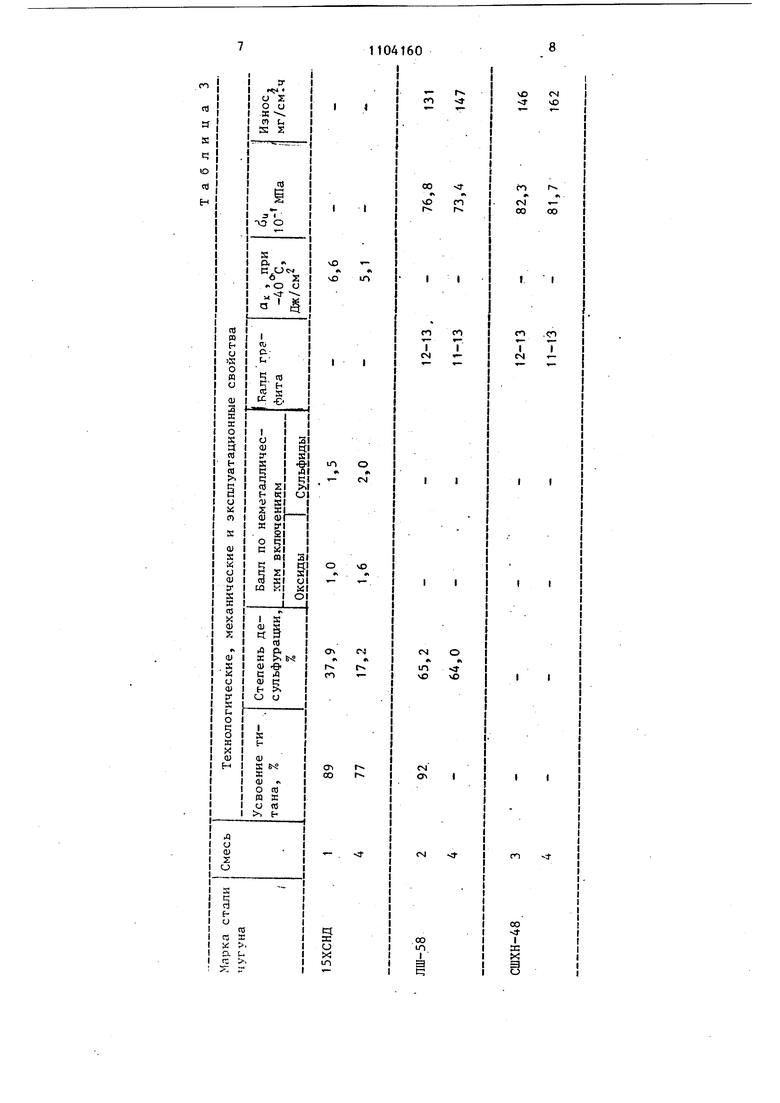

1 Изобретение относится к металлур гии, в частности к смесям для обработки железоуглеродистых расплавов чугуна и стали. Известна рафинирующе-модифицирую щая смесь для обработки жидкого чугуна, содержащая карбид кальция 0,5 10%, углерод 0,05-10% и металл-восс новитель, введенный магниевым шлако содержащим окислы и галоиды магния и щелочных металлов 80-95,5%. При . этом магниевый шпак имеет следующий состав, мас.%: 0,2-80 Окись магния 0,5-20 Хлористый магний ЬО-5,0 Хлористый натрий 0,5-20 Хлористый калий 3,0-10 Фтористый кальций 5,0-50 Магний 0,05-3,0 Алюминий 0,01-2,0 Марганец Преимущества данной смеси - высокая степень десульфурации, использование отвальных магниевых шпаков, что наряду со снижением стоимости смеси и в целом обработки жидкого чугуна имеет большое народнохозяйственное значение в .части вовлечения в баланс страны дополнительного коли чества дефицитного металлического магния . Однако данная смесь имеет ряд недостатков, а именно повышенную опасность при работе со смесью на всех стадиях (от приготовления до использования) вследствие протекания сильно экзотермичных реакций с атмосферными парами воды, большое количество неметаллических включений, что снижа ет эксплуатационные свойства чугуна невозможность применения для обработ ки стали, как вследствие науглероживани расплава, так и в силу большого угара и пироэффекта особенно при высоком содержании металла-восстановителя. Наиболее близкой к изобретению по технической сущности и получаемом результату является смесь для обработки чугуна, которая содержит 0,112,0% кремния, 0,05-3,5% РЗМ и магниевый пшак - остальное. При этом магниевый шлак имеет состав, мас.%: 30-60 Магний 2,0-10,0 Алюминий 0,1-20 Окись магния 2,0-10 Хлористьп магний 0,5-6,0 Фтористый кальций 0,5-5,0 Хлористый натрий 602 Хлористый калий Остальное Обработка расплавленного чугуна известной смесью позволяет улучшить эксплуатационные свойства и условия труда, повысить безопасность изготовления и транспортировки смеси izj . Недостатком известной смеси являются невозможность ее использования для обработки стали из-за большого пироэффекта, а следовательно, низкой степени использования компонентов смеси, а также невозможность достижения требуемых механических свойств. Цель изобретения - повьш1ениг механических свойств. Поставленная цель достигается тем, что смесь для обработки железоуглеродистых расплавов, содержащая магниевый шлак, дополнительно содержит титан при следующем соотношении компонентов, мас.%: Титан0,2-45,0 Магниевый шлак Остальное При этом магниевый шлак имеет следующий состав, мас.%: . Магний 3-45 Алюминий0,1-9,0 Марганец0,1-10,0 Кремний0,1-5,0 РЗМ0,01-0,50 Окись магния 1,0-25,0 Хлористьм магний 10-25 Фтористый кальций 0,05-5,00 Хпористьй натрий 2,0-15,0 Хлористый калий Остальное Введение в состав смеси титана позволяет регулировать форму, количество и распределение графитовых включений (для серых и отбеленных чугунов) упрочнить матрицу, управлять механическими свойствами, достигая требуемого их сочетания в чугунах и сталях различного назначения и химического состава, что в конечном итоге способствует повьш1ению механических свойств железоуглеродистых расплавов и отливок из них. Наличие в составе смеси магниевого шлака, содержащего металлический магний, хлориды и фториды щелочных и щелочноземельных металлов, обеспечивает придание смеси не только десульфурирующих, раскислительных и модифиисирующих свойств, а при наличии в смеси титана - достижение сочетания требуемых механических свойств В то же время металлический магний и окись магния являются физикохимической защитой титана, что способствует повьшению стабильности и полноты его усвоения. Хлориды и фтор ды щелочных и щелочно-земельных металлов пассивируют титан и магний, способствуя повышению их усвоения, но также способствует и образованию жидко-текучего шлака, который защища ет зеркало металла от охлаждения и окисления. Смесь с низким содержание титана рекомендуется использовать для десульфурации и модифицирования чугу на, титан и титансодержащие включения при этом являются активными цент рами графитизации и способствуют измельчению зерна металлической матрицы. Смеси с высоким содержанием ти тана рекомендуется примененять для технологических присадок и для микро легирования сталей. Наряду с этим достигается десульфурация металла, что повьпиает его качество и облегчает доводку. При содержании титана больше 45 мас.% а магниевого шлака в смеси меньше 55 мас.% не обеспечивается пассивация и физико-химическая защит титана, снижается усвоение его распл вом. Кроме того, снижается степень десульфурации металла. При содержании титана в смеси мен ше 0,2 мас.% несмотря на высокую сте пень десульфурации расплава снижается графитирующая способность смеси, ухудшаются условия для модифицирования за счет снижения числа долгоживущих центров кристаллизации графита. Пределы содержания металлического магния в атаке обусловлены назначением применяемых смесей. Так смеси с содержанием металлического магния в шлаке 25-45 мас.% предназначены в основном для обработки чугуна. Сме си с содержанием металлического магния 3-12 мас.% используются преимущественно для обработки стали. Смеси промежуточных составов (по содержанию магния и титана) предназначены для обработки специальных чугунов и отдельных видов стали. Повьянение содержания металлического магния в ишаке более 45 мас.% резко увеличивает пироэффект, приводит к нестабильному усвоению магния, усложняет обработку расплава и в конечном счете затрудняет получение Tpe6yeNtbix механических свойств. При содержании металлического магния в смесях менее 3 мас.%. как показывают проведенные опыты, не обеспечивается необходимая степень десульфурации металла, усложняется процесс его доводки и снижается необходимое сочетание механических свойств. Готовят смеси в лабораторных условиях, используя отходы губчатого титана: титан марки ТГ-ТВ (состав,мас.%: железо 2,0; хпор-ион 0,3; азот 0,3; , углерод 0,15; титан остальное) в виде отсевов крупностью О,1-20 мм. Взвещенную порцию титана загружают в прогретую изложницу либо стальную гильзу (барабан) определенной емкости, а затем заливают предварительно перемешанным магниевым шлаком. Полученный после затвердевания и охлаждения слиток используют для обработки железоуглеродистых расплавов. В качестве примера приготовлено 3 смеси предлагаемого состава. Состав смесей. В стальном тигле шахтной электропечи расплавляли 555, 780 и 1020 г магниевого вшака следующего состава, мас.%: магний 3,0; алюминий 9,0; марганец 0,1; кремний 0,1; РЗМ 0,1J окись-магния 25,0 хлористый магний 25,0J фтористьй кальций 5,0,- хлористый натрий 15,0,. хлористый калий 17,8. После расплавления перемешивали и при достижении температуры 710 С заливали в прогретую чугунную изложницу в которую предварительно загружали соответственно 460, 230 и 2 г губчатого титана марки ТГ-ТВ в виде отходов крупностью 0,1-20 мм. После затвердевания и охлаждения сквозной насверловкой отбирали пробу на химанализ. Химический состав смесей приведен в табл. 1. Для проведения сравнительных испытаний дополнительно приготовлена смесь по известной методике. Полученные смеси испытывали для обработки железоуглеродистых расплавов, состав которых приведен в табл.2. Результаты испытаний смеси в серии опытных плавок приведены в табл. 3. Они показывают, что применение предлагаемых составов смесей позво;гя(т эффективно осуществлять обработку чугуна и стали, повысить их камегтш

I11041606

и механические свойства. Так ударная ЛШ-58 и СШХН-48 уменьшился в среднем вязкость стали 15ХСНД увеличилась на 10%, предел прочности при изгибе нг 29,4 отн.%)износ чугуна марок увеличился в среднем на 4,6%.

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Материал "магтит" для обработки железоуглеродистых расплавов | 1980 |

|

SU885282A1 |

| Материал для обработки железоуглеродистых расплавов | 1988 |

|

SU1710591A1 |

| Способ получения чугуна с шаровидным графитом | 1981 |

|

SU973622A1 |

| Смесь для обработки чугуна | 1979 |

|

SU836112A1 |

| МОДИФИЦИРУЮЩАЯ СМЕСЬ | 1994 |

|

RU2081179C1 |

| КОМПОЗИЦИОННЫЙ МАТЕРИАЛ ДЛЯ РАСКИСЛЕНИЯ И/ИЛИ ДЕСУЛЬФУРАЦИИ СТАЛЕЙ И/ИЛИ ШЛАКОВ | 2003 |

|

RU2249058C1 |

| СМЕСЬ ДЛЯ МОДИФИЦИРОВАНИЯ И РАФИНИРОВАНИЯ СТАЛИ И ЧУГУНА | 2015 |

|

RU2588932C1 |

| ПРОВОЛОКА ДЛЯ ВНЕПЕЧНОЙ ОБРАБОТКИ МЕТАЛЛУРГИЧЕСКИХ РАСПЛАВОВ | 2005 |

|

RU2299248C2 |

| СМЕСЬ ДЛЯ ОБРАБОТКИ ЧУГУНА | 1990 |

|

RU2033456C1 |

| Шлакообразующая смесь для рафинирования жидкого металла | 1981 |

|

SU981383A1 |

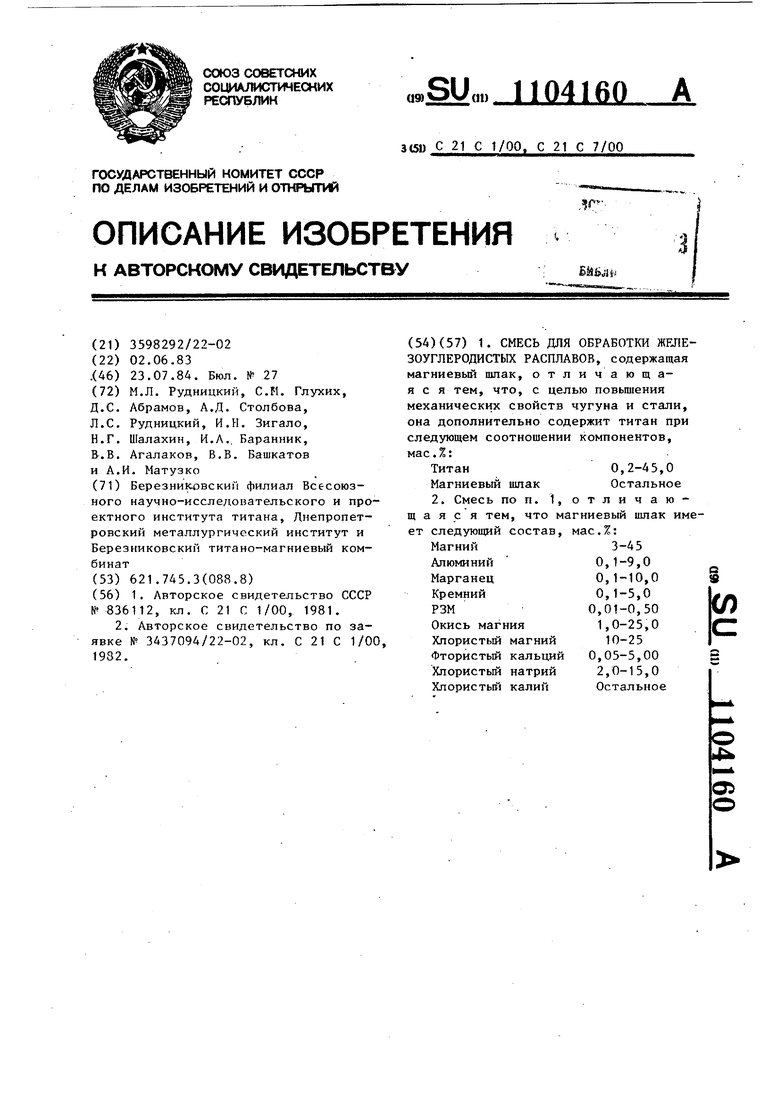

1. СМЕСЬ ДЛЯ ОБРАБОТКИ ЖЕЛЕЗОУГЛЕРОДИСТЫХ РАСПЛАВОВ, содержащая магниевый шлак, отличающаяся тем, что, с целью повышения механических свойств чугуна и стали, она дополнительно содержит титан при следующем соотношении компонентов, мае.%: Титан0,2-45,0 Магниевый шпак Остальное 2. Смесь по п. 1, отличающаяся тем, что магниевый шлак имеет следующий состав, мас.%: 3-45 Магний 0,1-9,0 Алюминий 0,1-10,0 Марганец 0,1-5,0 Кремний 0,01-0,50 РЗМ 1,0-25,0 Окись магния 10-25 Хлористый магний 0,05-5,00 Фтористый кальций 2,0-15,0 Хлористый натрий Остальное Хлористый калий

0,06

1 Предлагаемая 45

1,97

22,6

4,98

0,2

4(Известная)

6,05

15ХСНД (полученная) ЛШ-58 0,14

0,82 П,90 ЛШ-583,1 0,60,6 0,51,7 СШХН-48

0,06

4,95

1,65

0,01

3,91

0,20.34,830,08

0,50 23,954,54

9,98

6,0

1,7645,0

Таблица 2

0,032 0,7 0,32 0,0890,077 0,03 0,30Следы Следы Следы 0,03 0,200,3 1,4 Следы

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Смесь для обработки чугуна | 1979 |

|

SU836112A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Авторское свидетельство по заявке № 3437094/22-02, кл | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1984-07-23—Публикация

1983-06-02—Подача