сл to

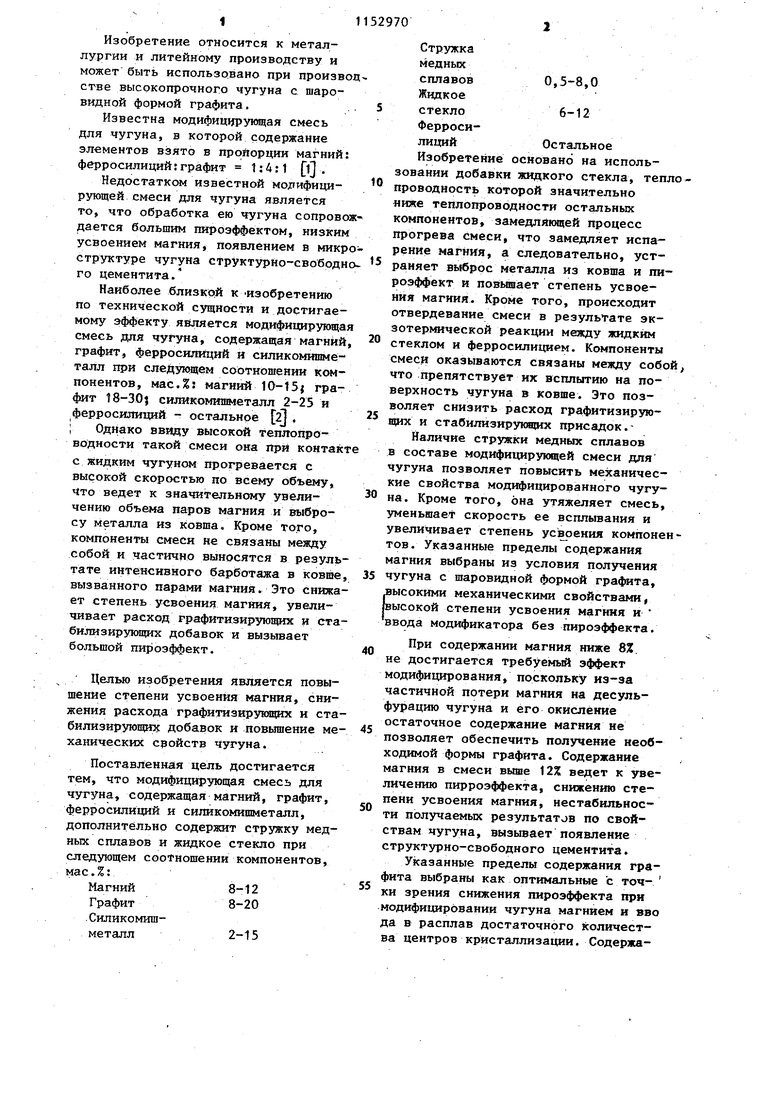

CD vl Изобретение относится к металлургии и литейному производству и может быть использовано при произво стае высокопрочного чугуна с шаровидной формой графита. Известна модифицдаующая смесь для чугуна, в которой содержание элементов взято в пройорции магний: ферросилиций:графит 1:4:1 lj . Недостатком известной модифицирующей смеси для чугуна является то, что обработка ею чугуна сопрово дается большим пироэффектом, низким усвоением магния. Появлением в микр структуре чугуна структурно-свободн го цементита. Наиболее близкой к Изобретению по технической сущности и достигаемому ам|)фекту является модтфицирующа смесь для чугуна, содержащая магний графит, ферросилиций и силикомишметалл при следукщем соотношении компонентов, мас.%: магний 10-15} графит t 8-30 силйкомшпметалл 2-25 и ферросидащий - остальное 21 . ; Однако ввиду высокой теплопроводности такой смеси она при контак с жидким чугуном прогревается с высокой скоростью по всему объему, что ведет к значительному увеличению объема паров магния и выбросу металла из к:овша. Кроме того, компоненты смеси не связаны между собой и частично выносятся в резуль тате интенсивного барботажа в ковше вызванного парами магния. Это снижа ет степень усвоения магния, увеличивает расход графитизирующих и ста билизируницих добавок и вызывает большой пироэффект. Целью изобретения является повышение степени усвоения магния, снижения расхода графитизирующих и ста билизирующш добавок и повышение ме ханических свойств чугуна. Поставленна1я цель достигается тем, что модифицирующая смесь для чугуна, содержащая магний, графит, ферросилиций и силикомишметалл, дополнительно содержит стружку медных сплавов и жидкое стекло при следующем соотношении компонентов, мае.: Магний8-12 Графит8-20 .Силикомишметалл2-15Стружка медных сплавов 0,5-8,0 Жидкое стекло 6-12 Ферросилиций Остальное Изобретение основано на использовании добавки жидкого стекла, теплопроводность которой значительно ниже теплопроводности остальных компонентов, замедляющей процесс прогрева смеси, что замедляет испарение магния, а следовательно, устраняет выброс металла из ковша и пироэффект и повышает степень усвоения магния. Кроме того, происходит отвердевание смеси в результате экзотермической реакции между жидким стеклом и ферросилихд1Рм. Компоненты смеси оказываются связаны между собой, что препятствует их всплытию на поверхность чугуна в ковше. Это позволяет снизить расход графитизирующих и стабилизирукщнх присадок.Наличие стружки медных сплавов в составе модифицирующей смеси для чугуна позволяет повысить механические свойства модифицированного чугуна. Кроме того, она утяжеляет смесь, уменьшает скорость ее всплывания и увеличивает степень усвоения компонентов. Указанные пределы содержания магния выбраны из условия получения чугуна с шаровидной формой графита, высокими механическими свойствами| «высокой степени усвоения магния и ввода модификатора без пироэффекта. При содержании магния ниже 8%. не достигается требуемый эффект модифицирования, поскольку из-за частичной потери магния на десульфурацию чугуна и его окисление остаточное содержание магния не позволяет обеспечить получение необходимой формы графита. Содержание магния в смеси выше 12% ведет к увеличению пирроэффекта, снижению степени усвоения магния, нестабильности получаемых результатов по свойствам чугуна, вызывает появление структурно-свободного цементита. Указанные пределы содержания графита выбраны как оптимальные с точки зрения снижения пироэффекта при модифицировании чугуна магнием и вво да в расплав достаточного количества центров кристаллизации. Содержаниг. грзфита в смеси меньше 8% увеличивает пироэффект и снижает степень усвоения магния, а увеличение содержания эффекта больше 20% снижает прочностньте характеристики чугуна.

При содержании силиксмишметалла в модифицирзпоцей смеси для чугуна менее 2% ухудшается форма графита в структзфе чугуна, а увеличение в составе смеси силикомишметалла свьппе t5Z ведет к появлению структурно-сво бодных карбидов в тонких сечениях отливок.

Указанные пределы содержания медных сплавов выбраны с целью обеспечения повьппения механических свойств высокопрочного чугуна и повышения его жидкотекучести.

При содержании стружки медных сплавов в модифицирующей смеси для чугуна менее 0,5% не достигается эффект повышения механических свойст чугуна, а при повышении содержания стружки медных сплавов в смеси свыше 8,02 механическая прочность чугуна снижается благодаря появлению ликвации меди.

Указанные пределы содержания жидкого стекла выбраны для снижения теплопроводности смеси и обеспечения достаточной связности компонентов моди(тцирующей смеси для чугуна между собой в период модифицирования Снижение содержания жидкого стекла в смеси менее 6% уменьшает прочность получаемых брикетов модифицирующей смеси, что ведет к повышению скорости испарения магния.

Повышение содержания жидкого стекла в смеси свыше 12% ведет к дополнительному загрязнению металла неметалхгаческими включениями и снижению стабильности эффекта модифицирования

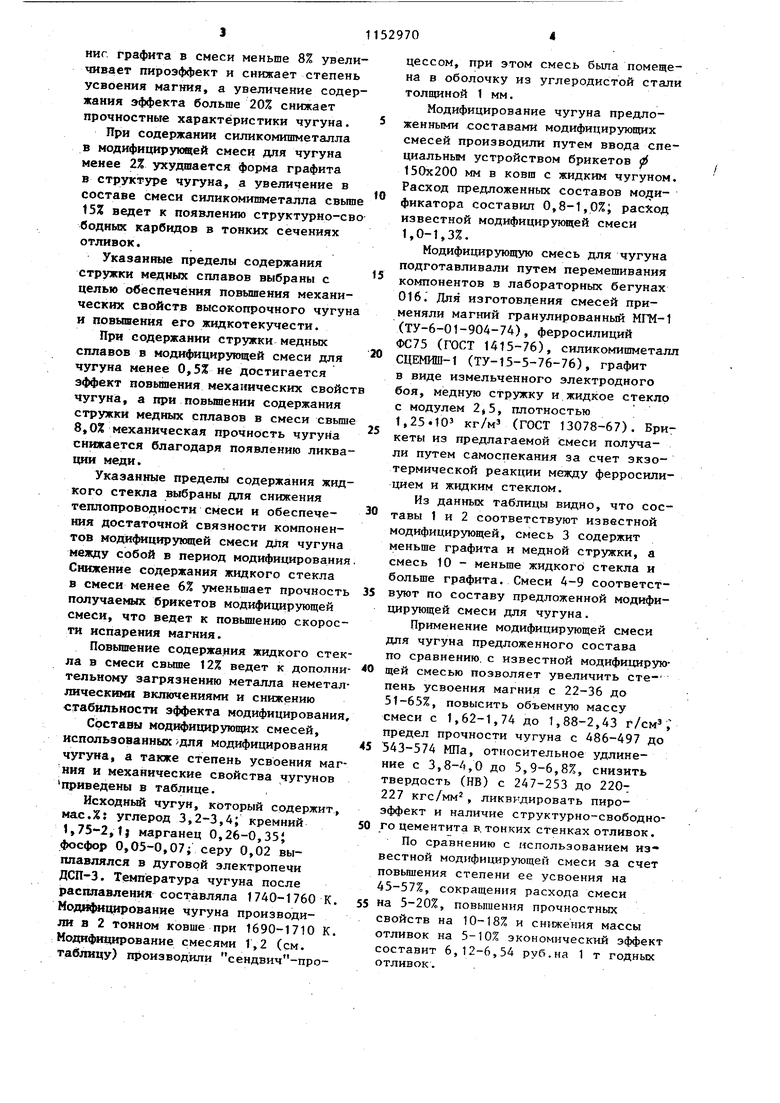

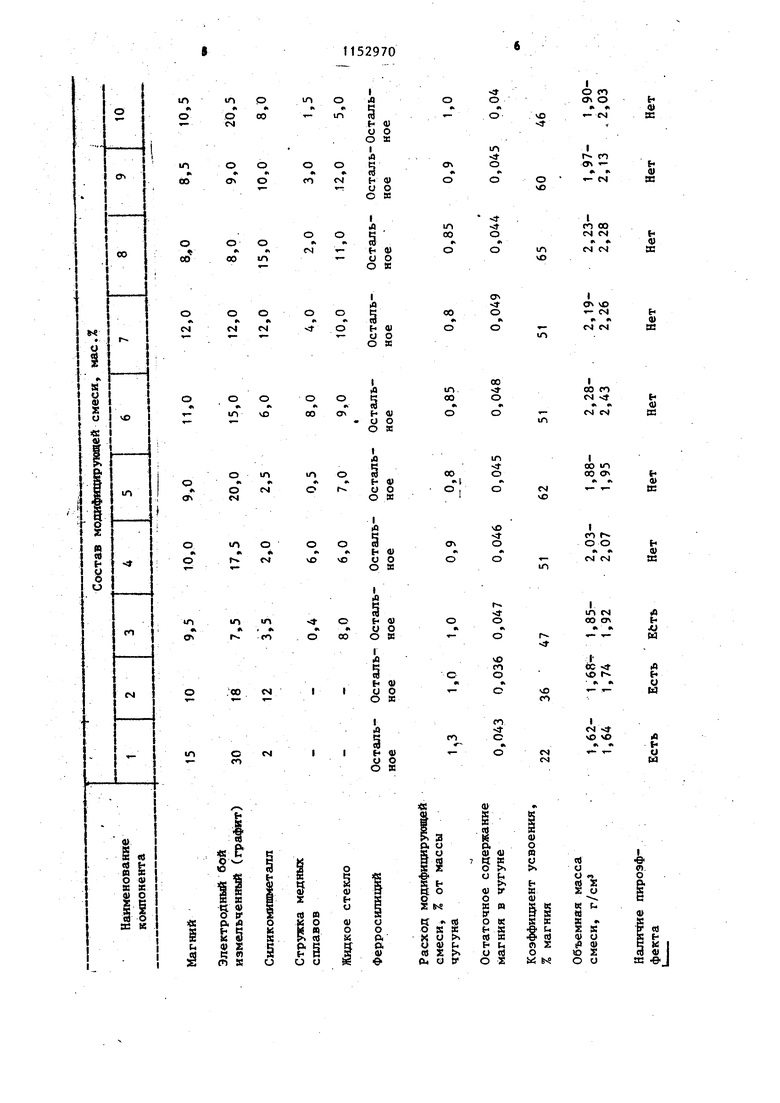

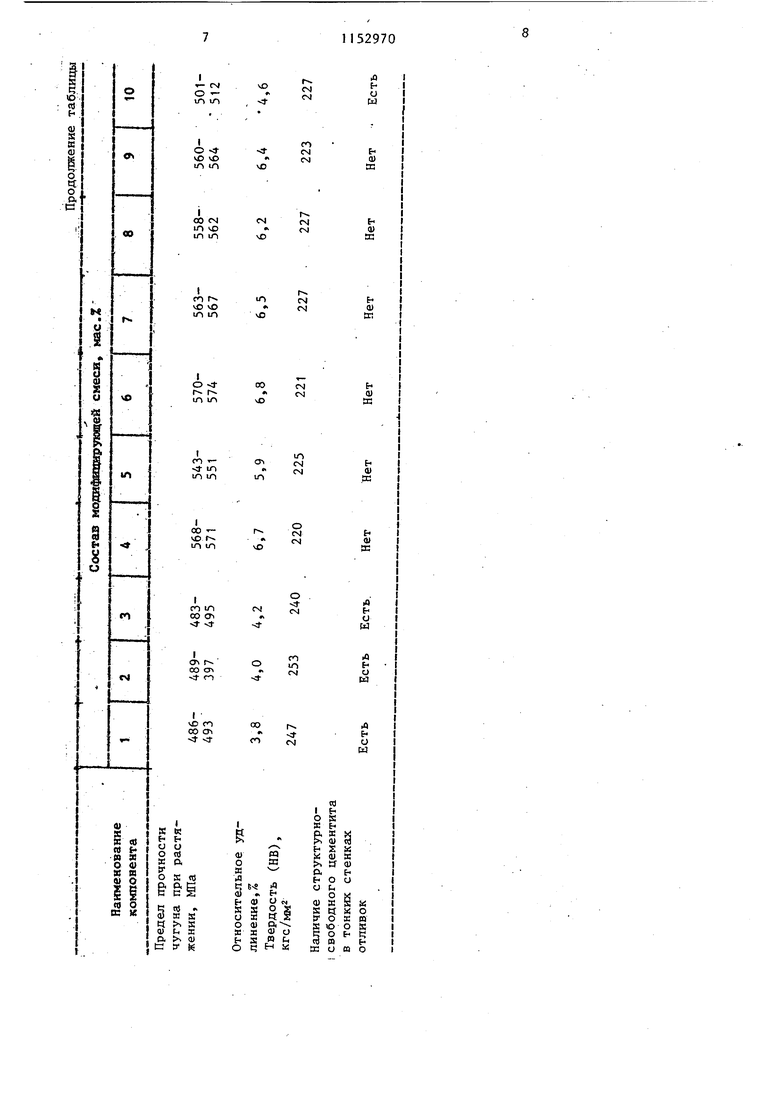

Составы модифицирующих смесей, использованных для модифицирования чугуиа, а также степень усвоения магния и механические свойства чугунов приведены в таблице.

Исходный чугун, который содержит, мас.%; углерод 3,2-3,4; кремний 1,75-2,1} марганец 0,26-0,35J фосфор 0,05-0,07; серу 0,02 выплавлялся в дуговой электропечи ДСП-3. Температура чугуна после расплавления составляла 1740-1760 К. Модифицирование чугуна производили в 2 тонном ковше при 1690-1710 К. Модифицирование смесями 1,2 (см. таблицу) производили сендвич -процессом, при этом смесь была помещена в оболочку из углеродистой стали толщиной 1 мм.

Модифицирование чугуна предложенными составами модифицирующих смесей производили путем ввода специальным устройством брикетов 150x200 мм в ковш с жидким чугуном. Расход предложенных составов модификатора Составил 0,8-1,0%; расход известной модифицирующей смеси 1,0-1,3%.

Модифицирующую смесь для чугуна подготавливали путем перемешивания компонентов в лабораторных бегунах 016. Для изготовления смесей применяли магний гранулированный МГМ-1 (ТУ-6-01-904-74), ферросилиций ФС75 (ГОСТ 1415-76), силикомишметалл СЦЕМИШ-1 (ТУ-15-5-76-76), графит в виде измельченного электродного боя, медную стружку и жидкое стекло с модулем 2j5, плотностью 1,25.10 кг/мэ (ГОСТ 13078-67). Брикеты из предлагаемой смеси получали путем самоспекания за счет экзотермической реакции между ферросилицием и жидким стеклом.

Из данных таблицы видно, что составы 1 и 2 соответствуют известной модифицирующей, смесь 3 содержит меньше графита и медной стружки, а смесь 10 - меньше жидкого стекла и больше графита. Смеси 4-9 соответствуют по составу предложенной модифицирующей смеси для чугуна.

Применение модифицирующей смеси для чугуна предложенного состава по сравнению, с известной модифицирующей смесью позволяет увеличить степень усвоения магния с 22-36 до 51-65%, повысить объемнзто массу смеси с 1,62-1,74 до 1,88-2,43 Г/см предел прочности чугуна с 486-497 до 543-574 МПа, относительное удлинение с 3,8-4,0 до 5,9-6,8%, снизить твердость (НВ) с 247-253 до 220227 кгс/мм, ликвидировать пирозффект и наличие структурно-свободного цементита в. тонких сТенках отливок.

По сравнению с нспользованием из- вестной модифицирующей смеси за счет повьш1ения степени ее усвоения на 45-57%, сокращения расхода смеси на 5-20%, повьпиения прочностных свойств на 10-18% и снижения массы отливок на 5-10% экономический эффек составит 6,12-6,54 руб.на 1 т годных отливок.

| название | год | авторы | номер документа |

|---|---|---|---|

| Модифицирующая смесь | 1981 |

|

SU973654A1 |

| БРИКЕТИРОВАННАЯ СМЕСЬ ДЛЯ МОДИФИЦИРОВАНИЯ СЕРОГО ЧУГУНА | 1997 |

|

RU2124566C1 |

| Наружный слой брикета для модифицирования чугуна | 1984 |

|

SU1164273A1 |

| Модифицирующая смесь | 1990 |

|

SU1723177A1 |

| Способ получения чугуна с шаровидным графитом | 1982 |

|

SU1270173A1 |

| Модифицирующая смесь для чугуна | 1987 |

|

SU1463766A1 |

| Модифицирующая смесь | 1985 |

|

SU1239162A1 |

| Модифицирующая смесь | 1987 |

|

SU1463767A1 |

| Модифицирующая смесь | 1990 |

|

SU1710593A1 |

| Модифицирующая смесь | 1982 |

|

SU1097701A1 |

МСДИФШЩРУЩАЯ СМЕСЬ ДЛЯ ЧУГУНА, ссадержащая магний, графит, ферросилиций и силикомишметалл, отличающаяся тем, что. с целью повышения степени усвоения магния, снижения расхода графитизирующих и стабилизирующих добавок и повышения механических свойств чугуна, она дополнительно содержит стружку медных сплавов и жидкое стекло при следующем соотношении компонентов, мас.%: 8-12 Магний Графит 8-20 Силикомиш2-15 металл Стружка медных 0,5-8,0 сплавов Жидкое 6-12 стекло Ферросилиций Остальное

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Ващенко К.И | |||

| и Сифрони Л | |||

| Магниевый чугун | |||

| Машгиз, 1960, с.8 | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Модифицирующая смесь | 1981 |

|

SU973654A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1985-04-30—Публикация

1984-01-16—Подача