(54) СПОСОБ ТРАВЛЕНИЯ ИЗДЕЛИЙ С ПОКРЫТИЯМИ ИЗ КАРБИДОВ И НИТРИДОВ ТУГОПЛАВКИХ МЕТАЛЛОВ

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ обработки поверхности диэлектриков перед химическим меднением | 1990 |

|

SU1763434A1 |

| СПОСОБ ОБРАБОТКИ ПОДЛОЖЕК МОНОКРИСТАЛЛИЧЕСКОГО ЛАНТАНГАЛЛИЕВОГО СИЛИКАТА | 2005 |

|

RU2301141C1 |

| СПОСОБ УДАЛЕНИЯ ПОКРЫТИЙ ИЗ НИТРИДА ТИТАНА С ПОВЕРХНОСТИ ДЕТАЛЕЙ ИЗ ТИТАНОВЫХ СПЛАВОВ | 2011 |

|

RU2471017C1 |

| Способ металлизации керамических изделий | 2021 |

|

RU2777312C1 |

| СПОСОБ РЕГЕНЕРАЦИИ ТРАВИТЕЛЯ ДЛЯ КРЕМНИЯ | 1990 |

|

SU1759183A1 |

| Способ формирования объемных элементов в кремнии для устройств микросистемной техники и производственная линия для осуществления способа | 2022 |

|

RU2794560C1 |

| СПОСОБ ЭЛЕКТРОЛИТНО-ПЛАЗМЕННОГО УДАЛЕНИЯ ПОЛИМЕРНЫХ ПОКРЫТИЙ С ПОВЕРХНОСТИ ДЕТАЛИ ИЗ ЛЕГИРОВАННЫХ СТАЛЕЙ | 2013 |

|

RU2566139C2 |

| Способ изготовления тонких кристаллических пластин и тонких кристаллических элементов | 2019 |

|

RU2712426C1 |

| СПОСОБ ЭЛЕКТРОЛИТНО-ПЛАЗМЕННОГО УДАЛЕНИЯ ПОЛИМЕРНЫХ ПОКРЫТИЙ С ПОВЕРХНОСТИ ПЛАСТИНЧАТОГО ТОРСИНА НЕСУЩЕГО ВИНТА ВЕРТОЛЕТА | 2014 |

|

RU2556251C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ФОТОПРЕОБРАЗОВАТЕЛЯ НА УТОНЯЕМОЙ ГЕРМАНИЕВОЙ ПОДЛОЖКЕ | 2021 |

|

RU2787955C1 |

Изобретение относится к изготовлению деталей високотемпературных теплообменных аппаратов, в частности к процессу обработки поверхностн Фасойных изделий с покрытиями.

В качестве покрытий на таких изделия1х используют слои из карбидов и нитридов кремния, циркония, ниобия и тантала тол1диной 30-100 мкм.

Получение таких покрытий чаще всего осуществляется методом газофазного осаждения. Специфика кристаллизации материала при газофазном осаждении покрытий обусловливает шероховатость поверхности покрытий

деталей.

Высокая твердость материалов покрытий и сложный профиль изделий практически исключают механические способы повышения чистоты поверхности, в связи с чем широко применяются химические способы травления. - .

Наиболее близким по технической cytuHOCTH к предлагаемому является способ устранения дефектов на поверхности, заключающийся в обработке дефектного поверхностного слоя циркулирующим раствором, содержащим

плавиковую и азотную кислоты, при 55-650С M.

Недостаток способа заключается в том, что невозможно локализовать процерс травления на поверз4ности изделий. Так, при травлении поверхностей с толщиной покрытия 10-20 мкм происходит травление покрытия на глу бину слоя 10 мкм, а в случае низко10плотных покрытий глубина травления покрытия увеличивается. Следователь . но, после очистки поверхности по по указанному способу, толщина покрытия может оказаться ниже допусти 15 мой (30 мкм).

Цель изобретения - предотвращение разрушения покрытий из карбидов и нитридов тугоплавких металлов на изделиях в процессе обработки.

20

Поставленная цель достигается тем, что в способе, включающем обработку в нагретом растворе плавиковой кислоты, изделия попеременно погружают в инертную к материалу пок1ял25тия жидкость, коэффициент поверхностного натяжения которой равен0,9-1,1 коэффициента поверхностного натяжения травя1 1его раствора, и в

гравяций раствор, при этом продолжительность каждого погружения в инертную .жидкость составляет 1-2 с, а в травящий раствор - 3-30 с.

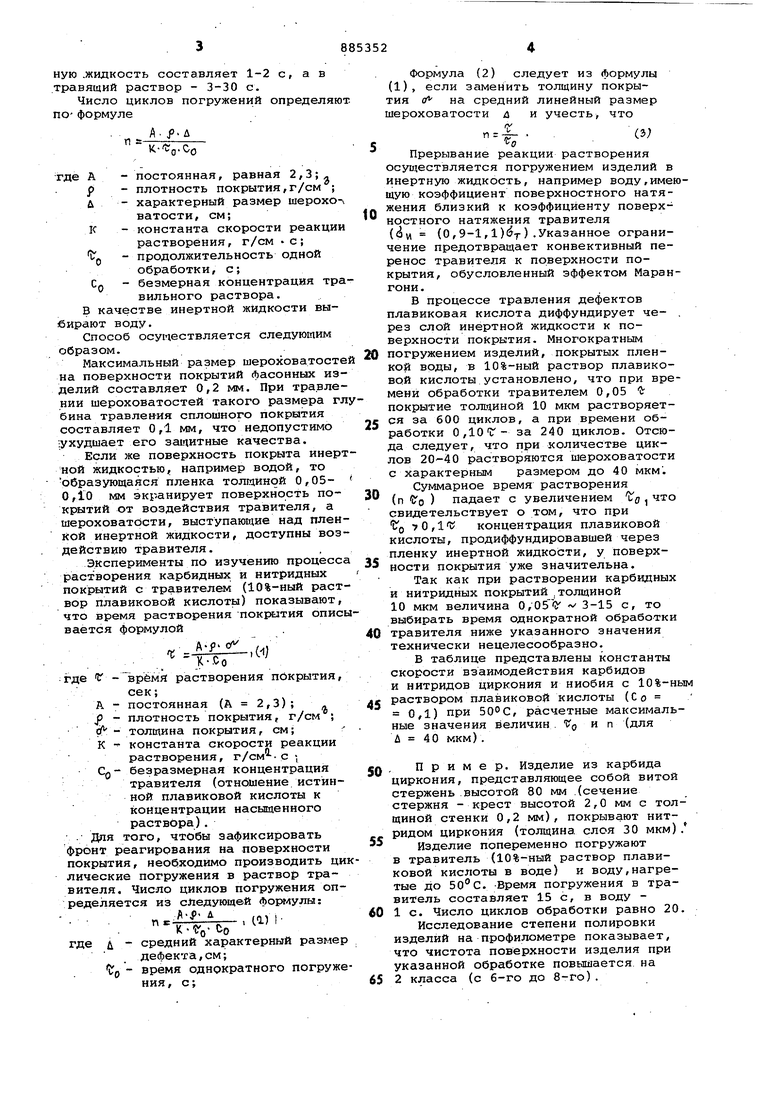

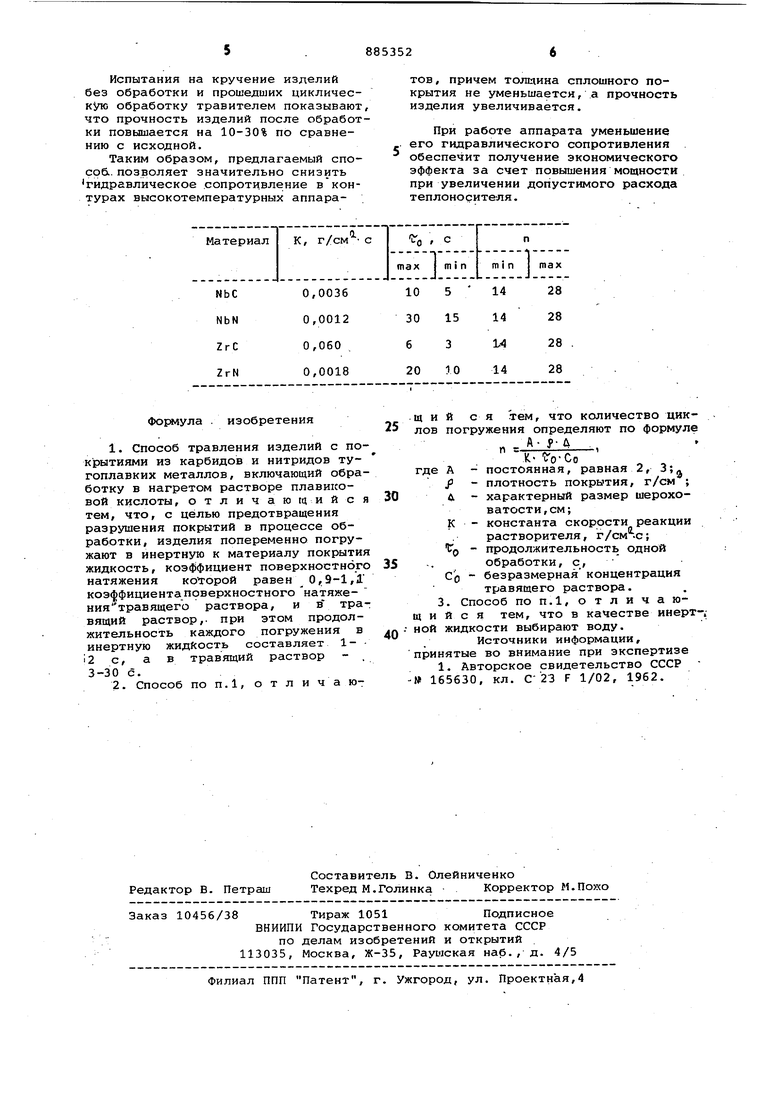

Число циклов погружений определяют по- формуле А . f. д - постоянная, равная 2,3; плотность покрытия,г/см характерный размер шерохо ватости, см; константа скорости реакци растворения, г/см С; tj, - продолжительность одной обработки, с; C(j - безмерная концентрация тр вильного раствора. В качестве инертной жидкости выбирают воду. Способ осу1чествляется следующим образом. Максимальный размер шероховатост на поверхности покрытий фасонных и делий составляет 0,2 мм. При травле нии шероховатостей такого размера г бина травлен-ия сплошного покрытия составляет 0,1 мм, что недопустимо ухудшает его зшцитные качества. Если же поверхность покрыта инер ной жидкостью, например водой, то образующаяся пленка толщиной 0,050,10 мм экранирует поверхность по крытий от воздействия травителя, а шероховатости, выступающие над пле кой инертной жидкости, доступны во действию травителя. Эксперименты по изучению процес растворения карбидных и нитридных покрытий с травителем (10%-ный рас вор плавиковой кислоты) показывают что время растворения покрытия опи вается формулой К-.Со где f - ;врё:мя: растворения покрытия А. - постоянная (А 2,3); . f - плотность покрытия, г/см ; 0 - толщина покрытия, см; К константа скорости реакции растворения, ; CQ- безразмерная концентрация травителя (отношение истин ной плавиковой кислоты к концентрации насыщенного раствора). . Для того, чтобы зафиксировать фронт реагирования на поверхности покрытия, необходимо производить ц лические погружения в раствор травителя. Число циклов погружения оп ределяется из следующей формулы: . л К 0- 0 i - средний характерный разме дефекта,см; - время однократного погруж ния, с;

Формула (2) следует из формулы (1), если заменить толщину покрытия (А на средний линейный размер шероховатости и и учесть, что Прерывание реакции растворения осуществляется погружением изделий в инертную жидкость, например воду,имеющую коэффициент поверхностного натяжения близкий к коэффициенту поверхностного натяжения травителя (ёу (0,9-1,1)т )-Указанное ограничение предотвращает конвективный перенос травителя к поверхности покрытия, обусловленный эффектом Марангони. в процессе травления дефектов плавиковая кислота диффундирует через слой инертной жидкости к поверхности покрытия. Многократным погружением изделий, покрытых пленкой воды, в 10%-ный раствор плавиковой кислоты установлено, что при времени обработки травителем 0,05 t покрытие толщиной 10 мкм растворяется за 600 циклов, а при времени обработки 0,10С- за 240 циклов. Отсюда следует, что при количестве циклов 20-40 растворяются шероховатости с характерным размером до 40 мкм. Суммарное время растворения (п Со ) падает с увеличением fg что свидетельствует о том, что при VQ fOflLV концентрация плавиковой кислоты, продиффундировавшей через пленку инертной жидкости, у поверхности покрытия уже значительна. Так как при растворении карбидных и нитридных покрытий , толщиной 10 мкм величина 0, «v 3-15 с, то выбирать время однократной обработки травителя ниже указанного значения технически нецелесообразно. В таблице представлены константы скорости взаимодействия карбидов и нитридов циркония и ниобия с 10%-ным раствором плавиковой кислоТы (Со 0,1) при 50°С, расчетные максимальные значения величин. VQ и п (для i 40 мкм). Пример. Изделие из карбида циркония, представляющее собой витой стержень .высотой 80 мм .(сечение стержня - крест высотой 2,0 мм с толщиной стенки 0,2 мм), покрывают нитридом циркония (толщина слоя 30 мкм) . Изделие попеременно погружают в травитель (10%-ный раствор плавиковой кислоты в воде) и воду,нагретые до 50°С. -Время погружения в травитель составляет 15 с, в воду 1с. Число циклов обработки равно 20. Исследование степени полировки изделий на профилометре показывает, что чистота поверхности изделия при указанной обработке повышается на 2класса (с б-го до 8-го).

Испытания на кручение изделий без обработки и прошедших циклическую обработку хранителем показывают что прочность изделий после обработки повышается на 10-30% по сравнению с исходной.

Таким образом, предлагаемый способ., позволяет значительно снизить гидравлическое .сопротивление вконтурах высокотемпературных аппараФормула . изобретения

При работе аппарата уменьшение его гидравлического сопротивления обеспечит получение экономического эффекта за счет повышения мощности при увеличении допустимого расхода теплоносителя.

.щ и и с я тем, что количество циклов погружения определяют по формуле

п ,

X-fo-Co постоянная, равная 2, 3;,

где А

плотность покрытия, г/см ;

f Л. характерный размер шероховатости, см;

к константа скорости реакции растворителя, г/см -с;

- продолжительность одной

обработки, с, Со - безразмерная концентрация

травящего раствора. 3. Способ ПОП.1, отличающийся тем, что в качестве инерт-.; ной жидкости выбирают воду.

Источники информации, принятые во внимание при экспертизе

Авторы

Даты

1981-11-30—Публикация

1979-12-17—Подача