(54) СПОСОБ АНОДИРОВАНИЯ МЕТАЛЛОВ

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления МДП-структур на основе InAs | 2015 |

|

RU2611690C1 |

| Способ анодирования металлов | 1975 |

|

SU607852A1 |

| СТРУКТУРА МЕТАЛЛ-ДИЭЛЕКТРИК-ПОЛУПРОВОДНИК НА ОСНОВЕ СОЕДИНЕНИЙ AB И СПОСОБ ЕЕ ФОРМИРОВАНИЯ | 2010 |

|

RU2420828C1 |

| СПОСОБ АНОДНОГО ОКИСЛЕНИЯ ПОЛУПРОВОДНИКОВЫХ ПЛАСТИН В ГАЛОГЕНСОДЕРЖАЩИХ ЭЛЕКТРОЛИТАХ | 1977 |

|

SU1840203A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОНКОПЛЕНОЧНОГО ВАКУУМНОГО МИКРОПРИБОРА | 1988 |

|

SU1729243A1 |

| Электролит для анодирования алюминия и его сплавов | 1990 |

|

SU1819916A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЭЛЕКТРОЛИТИЧЕСКИХ КОНДЕНСАТОРОВ С ВЫСОКИМ НОМИНАЛЬНЫМ СОПРОТИВЛЕНИЕМ | 2006 |

|

RU2417473C2 |

| Способ окрашивания изделий изАлюМиНия и ЕгО СплАВОВ | 1978 |

|

SU802409A1 |

| Способ анодирования циркония | 1983 |

|

SU1171571A1 |

| СПОСОБ МНОГОЦВЕТНОГО ОКРАШИВАНИЯ ИЗДЕЛИЙ ИЗ АЛЮМИНИЯ И ЕГО СПЛАВОВ | 1990 |

|

RU2061106C1 |

I

Изобретение относится к электролитическому нанесению покрытий, в частности к анодному окислению (анодированию) металлов.

По основному авт. св. № 607852 известен способ анодирования металлов в кислых растворах, отличительной особенностью которого является то, что процесс ведут при размещении одного из .электродов выше уровня раствора .

Недостаток известного способа заключается в том, что на практике, при значениях формирующего напряжения 1-300 В, вынесенный из раствора электрод располагают на небольшом расстоянии от поверхности раствора (несколько миллиметров) и от второго электрода (несколько десятков миллиметров) . Такой технологический режим не обеспечивает получения пленки равномерной на деталях сложной конфигу ции, так как даже незначительные по толщине выступы в

процентном отношении находятся значительно ближе ко второму электроду, чем остальная поверхность, расстояние которой от катода условно принято за единицу.

Этот недостаток нельзя устранить, раздвинув электроды, так как при значительном углублении нижнего элек трода теряются преимущества способа, заключакхциеся в возможности получе10ния толстослойных оксидов. Следовательно, увеличивать межэлектродное расстояние приходится за счет поднятия верхнего электрода. Ввиду того, что основное падение напряжения

15 приходится на кипящий слой, при увеличении межэлектродного промежутка требуется резкое (не пропорциональное расстоянию) увеличение формирующего напряжения. Это в свою очередь

20 приводит к тому, что окисная пленка из-за интенсивных микропробоев получается с невысокими электрофизическими параметрами.

Цель изобретения - получение однородных по толщине окисных пленок на.деталях сложной конфигурации.

Это достигается тем, что анодирование ведут при давлении кислородсодержащей смеси газов над поверхностью раствора от 2000 до 40000 Па.

Тогда, согласно закону Пашена, уменьшается формирующее напряжение, необходимое для поддержания разрядов в межэлектродном промежутке. При этом появляется возможность увеличивать расстояние между электродами без значительного увеличения формирующего напряжения и получать более однородные по толщине оксидные пленки на деталях сложной конфигурации, так как уменьшается разность расстояний в процентном отношении между катодами и различными точками анодируемого изделия.

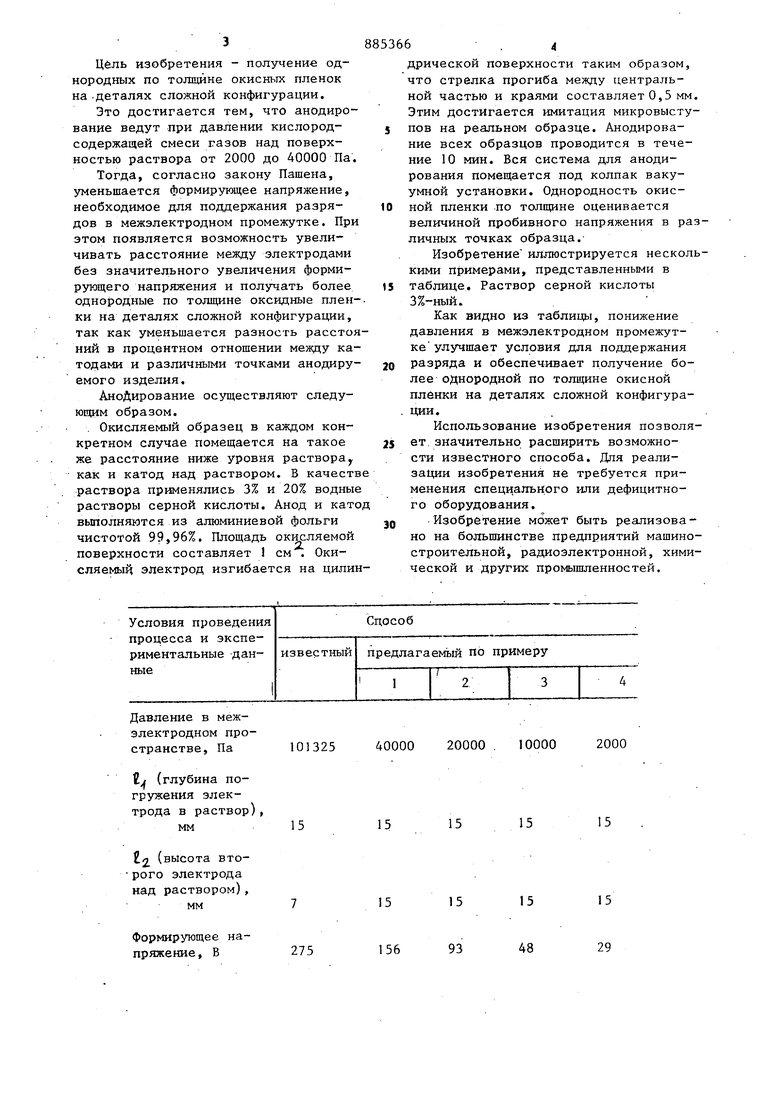

Анодирование осуществляют следующим образом.

. Окисляемый образец в каждом конкретном случае помещается на такое же расстояние ниже уровня раствора j как и катод над раствором. В качеств раствора применялись 3% и 20% водные растворы серной кислоты. Анод и като выполняются из алюминиевой фольги чистотой 99,96%. Площадь окисляемой поверхности составляет 1 см . Окисляемыц электрод изгибается на цилинДавление в межэлектродном пространстве. Па

у (глубина погружения электрода в раствор)

мм

Е (высота второго электрода над раствором),

мм

Формирующее напряжение, В

дрической поверхности таким образом, что стрелка прогиба между центральной частью и краями составляет 0,5 мм. Этим достигается имитация микровыступов на реальном образце. Анодирование всех образцов проводится в течение 10 мин. Вся система для анодирования помещается под колпак вакуумной установки. Однородность окисной пленки по толщине оценивается

величиной пробивного напряжения в различных точках образца.

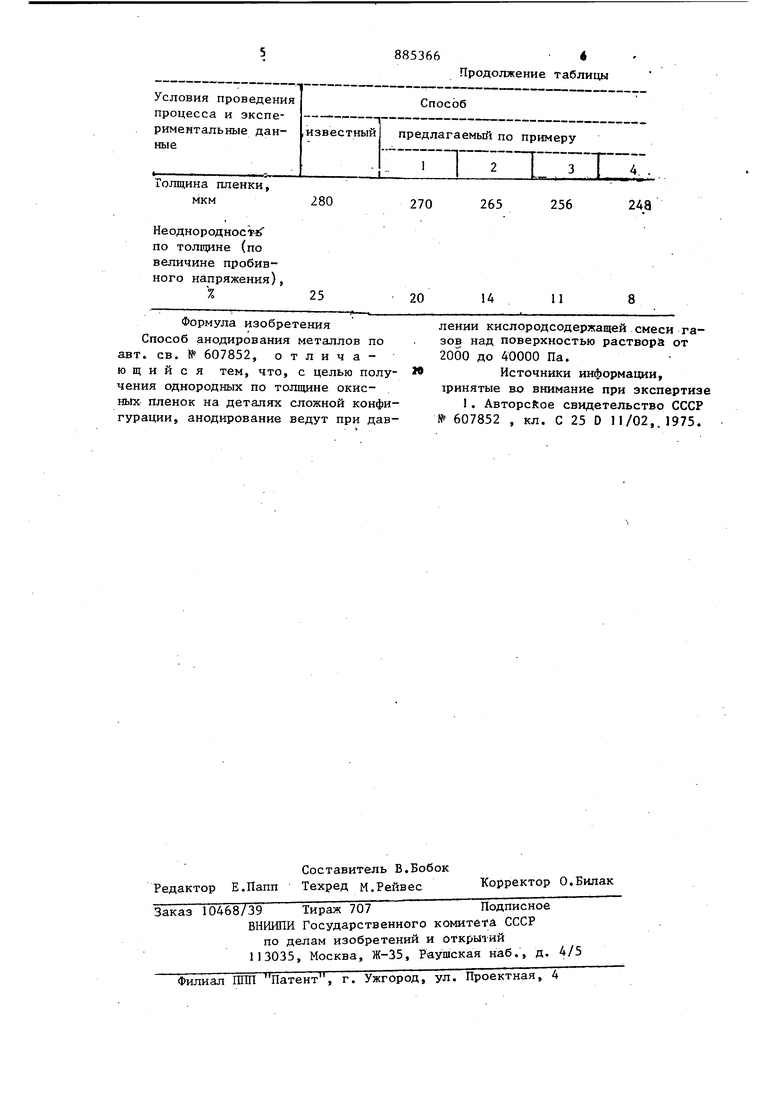

Изобретение иллюстрируется несколькими примерами, представленными в

таблице. Раствор серной кислоты 3%-ный.

Как видно из таблицы, понижение давления в межэлектродном промежутке улучшает условия для поддержания

разряда и обеспечивает получение более однородной по толщине окисной пленки на деталях сложной конфигурации.

Использование изобретения позволяет.значительно расширить возможности известного способа. Для реализации изобретения не требуется применения специального или дефицитного оборудования.

Изобретение может быть реализовано на большинстве предприятий машиностроительной, радиоэлектронной, химической и других промышленноетей.

40000 20000 . 10000 2000

15

15

15

15

15

15

48

29

93

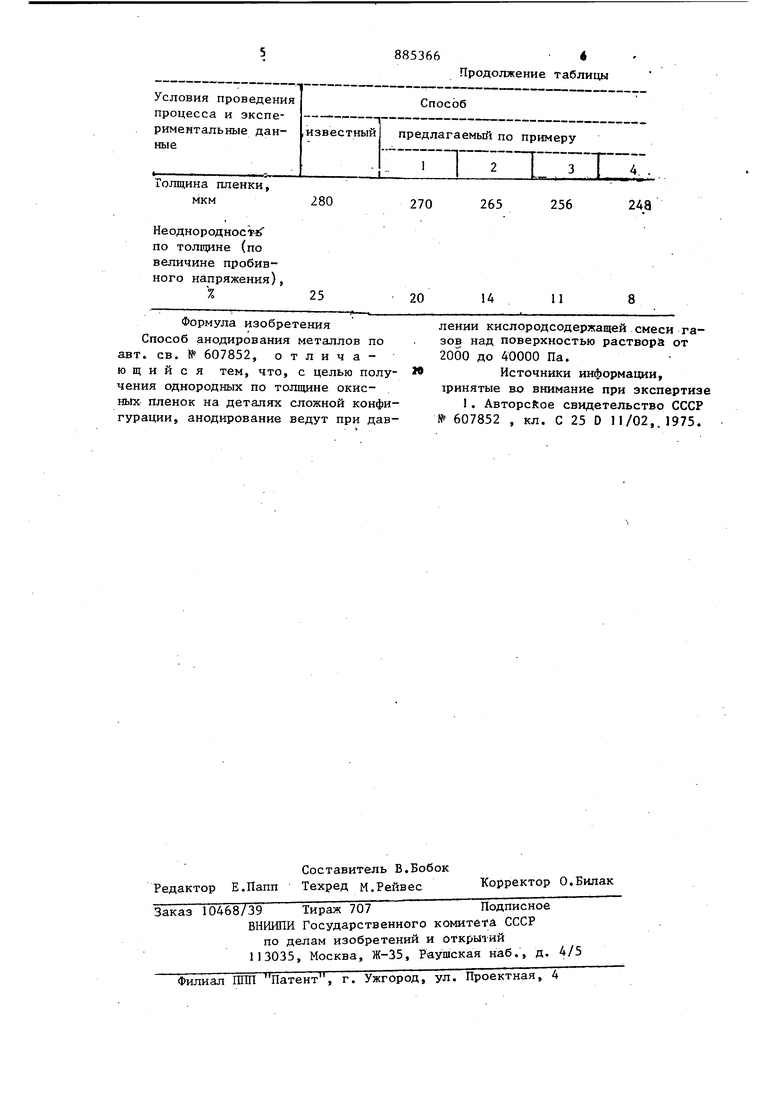

юлщина пленки,

мкм

Неоднородное по толщине (по величине пробивного напряжения),

% Формула изобретения Способ анодирования металлов по авт. св. № 607852, отличающийся тем, что, с целью полу чения однородных по толщине окисных пленок на деталях сложной конфи гурации, анодирование ведут при дав

256

248

265

270

8

14

11

20 - 1в лении кислородсодержащей смеси газов над поверхностью раствора от 2000 до 40000 Па. Источники информации, 1ринятые во внимание при экспертизе 1. Авторское свидетельство СССР № 607852 , кл. С 25 D 11/02,.1975.

Авторы

Даты

1981-11-30—Публикация

1979-07-16—Подача