Изобретение относится к электролитическому нанесению оксидных покрытий, в частности к анодированию алюминия, и может быть использовано в авиа-, приборо- и машиностроении.

Цель изобретения - повышение коррозионной стойкости и пробивного напряжения анодно-окисного покрытия на алюминии.

Поставленная цель достигается тем, что электролит для энодирования алюминия и его сплавов содержит серную кислоту и дополнительно сульфат церия, взятый в количестве 0,5-10 г/л.

Электролит для анодирования готовят следующим образом. Серную кислоту разбавляют дистиллированной водой до нужной концентрации 180-2СО г/л и добавляют сульфат церия в количестве от 0,5 до 10 г/л, В работе использовался сульфат церия в виде порошка желтого цвета, марки х.ч. ВТУ -. опытная.

Введение в электролит добавки сульфата церия необходимо осуществлять в указанных пределах, т.к. при концентрации ниже 0,5 г/л эффективность действия добавки снижается, а концентрация 10 г/л определена тем, что при дальнейшем увеличении концентрации сохраняется высокая коррозионная стойкость, но снижается напряжение пробоя.

Указанные граничные концентрации сульфата це рмя в электролите анодирования позволяют получать покрытия как с высокими защитными свойствами, так и напряжением пробоя.

Процесс анодирования ведут при постоянной плотности тока 0,7-0,8 А/дм2, продолжительности 7.0-80 мин. температуре 20±2°С и перемешивании электролита; электролиз проводят со свинцовыми катодами.Для экспериментов использовали образцы алюминия марки АД1-М, А-6. АВТ. АМГ-6, АМГ-3, В95. Д16 и Д16АТ.

СП

С00

Ю О

ё

После анодирования образцы промыват в проточной воде, ополаскивают дистил- ированной и наполняют в горячей истиллированной воде при 95-98°С 20 ин.

Покрытия получаются качественные, ез мажущего эффекта, бесцветные. Электролит в работе стабилен. В электролизере емкостью 5 л было заанодировано 9,5 м алюминиевых пластин без изменения качетва покрытия и электролита.

На полученных покрытиях были определены толщина пленки с помощью микрошлифов и весовым методом; пробивное напряжение в соответствии с ГОСТом 9.302- 79, микротвердрсть на приборе ПМТ-3 и ускоренные коррозионные испытания по ГОСТу 9.031-74 путем периодического1 погружения в 5%-ный раствор, состоящий из NaCI и CuCl2 до появления коррозионных точек, и по ГОСТу 9.302-79 по времени изменения, цвета капли раствора, состоящего из HCI и taCraO, нанесенного на поверхность пленки.

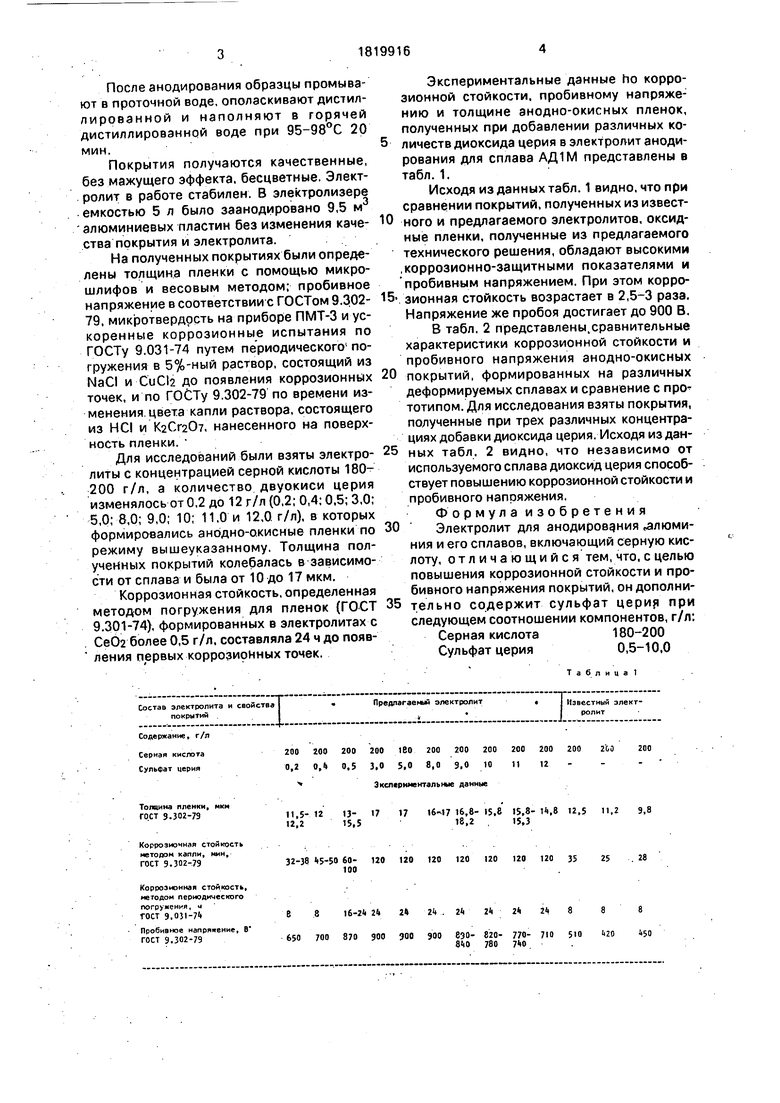

Для исследований были взяты электролиты с концентрацией серной кислоты 180- 200 г/л, а количество двуокиси церия изменялось от 0,2 до 12 г/л (0,2; 0,4; 0,5; 3,0; 5,0; 8,0; 9,0; 10; 11,0 и 12,0. г/л), в которых формировались анодно-окисные пленки по режиму вышеуказанному. Толщина полученных покрытий колебалась в зависимости от сплава и была от 10 до 17 мкм.

Коррозионная стойкость, определенная методом погружения для пленок (ГОСТ 9.301-74), формированных в электролитах с CeCvz более 0,5 г/л, составляла 24 ч до появления первых коррозионных точек.

0

50

5

0

5

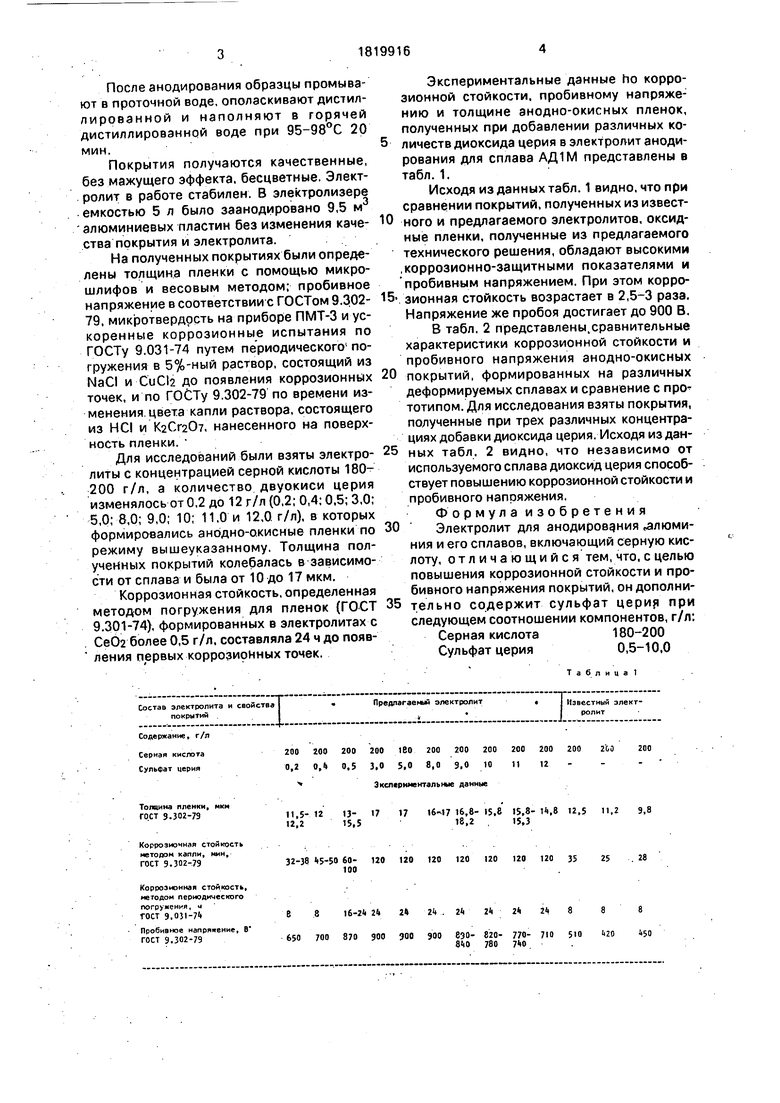

Экспериментальные данные ho коррозионной стойкости, пробивному напряжению и толщине анодно-окисных пленок, полученных при добавлении различных количеств диоксида церия в электролит анодирования для сплава АД1М представлены в табл.1,

Исходя из данных табл. 1 видно, что при сравнении покрытий, полученных из известного и предлагаемого электролитов, оксид- ные пленки, полученные из предлагаемого технического решения, обладают высокими .коррозионно-защитными показателями и пробивным напряжением. При этом коррозионная стойкость возрастает в 2,5-3 раза. Напряжение же пробоя достигает до 900 В.

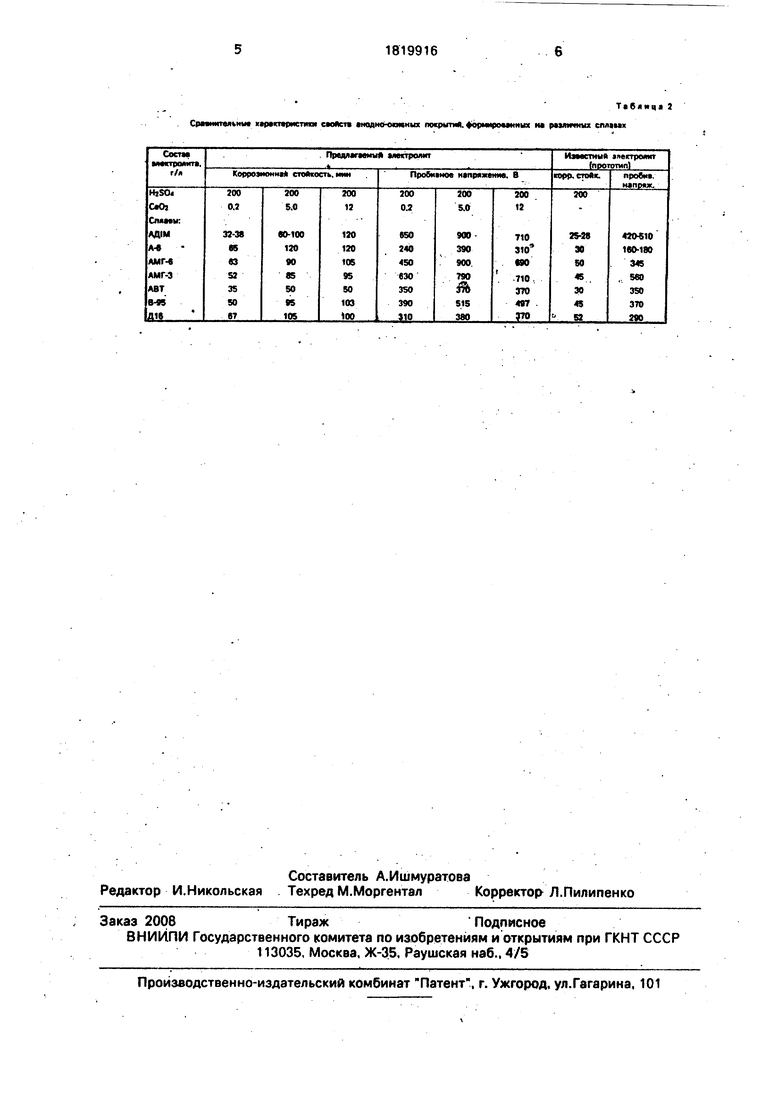

В табл. 2 представлены.сравнительные характеристики коррозионной стойкости и пробивного напряжения анодно-окисных покрытий, формированных на различных деформируемых сплавах и сравнение с прототипом. Для исследования взяты покрытия, полученные при трех различных концентрациях добавки диоксида церия. Исходя изданных табл. 2 видно, что независимо от используемого сплава диоксид церия способствует повышению коррозионной стойкости и пробивного напряжения.

Формула изобретения

Электролит для анодировдния еалюми- ния и его сплавов, включающий серную кислоту, отличающийся тем, что, с целью повышения коррозионной стойкости и пробивного напряжения покрытий, он дополни- тельно содержит сульфат церия при следующем соотношении компонентов, г/л;

Серная кислота180-200

Сульфат церия0,5-10,0

Таблица

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ УПЛОТНЕНИЯ АНОДНО-ОКИСНОГО ПОКРЫТИЯ ДЕТАЛИ ИЗ АЛЮМИНИЯ И ЕГО СПЛАВОВ | 2009 |

|

RU2383663C1 |

| ЭЛЕКТРОЛИТ АНОДИРОВАНИЯ АЛЮМИНИЯ И ЕГО СПЛАВОВ | 2005 |

|

RU2287027C1 |

| СПОСОБ ИНТЕНСИФИКАЦИИ ЭЛЕКТРОХИМИЧЕСКИХ ПРОЦЕССОВ | 2007 |

|

RU2344204C1 |

| Электролит для анодирования алюминия и его сплавов | 1976 |

|

SU590374A1 |

| СПОСОБ ТВЕРДОГО АНОДИРОВАНИЯ ИЗДЕЛИЙ ИЗ АЛЮМИНИЕВЫХ СПЛАВОВ | 2008 |

|

RU2390588C1 |

| Способ повышения коррозионной стойкости листового анодированного алюминия, предназначенного для лазерной гравировки | 2024 |

|

RU2821966C1 |

| СПОСОБ ОБРАБОТКИ ПОВЕРХНОСТИ ИЗДЕЛИЯ ИЗ АЛЮМИНИЯ ИЛИ СПЛАВА НА ЕГО ОСНОВЕ, ПРЕДНАЗНАЧЕННОГО ДЛЯ ПРИГОТОВЛЕНИЯ ПИЩИ | 2002 |

|

RU2214873C1 |

| Способ нанесения электропроводного защитного покрытия на алюминиевые сплавы | 2023 |

|

RU2817277C1 |

| СПОСОБ АНТИКОРРОЗИОННОЙ ОБРАБОТКИ СПЛАВОВ АЛЮМИНИЯ | 2013 |

|

RU2528285C1 |

| ЭЛЕКТРОЛИТ ДЛЯ ЭЛЕКТРООСАЖДЕНИЯ ЦИНК-КОБАЛЬТОВЫХ ПОКРЫТИЙ | 2014 |

|

RU2569618C1 |

Использование: в авиа-, приборе- и машиностроении. Сущность из обретенйя: электролит содержит, г/л: серная кислота 180-200 и сульфат церия 0,5-10. 2 табл.

Коррозионная стойкость методом капли, мин, ГОСТ Э.302-79

Коррозионная стойкость, методом периодического погружения, м ГОСТ 9.0JI-74

Пробивное напряжение. В ГОСТ 9.302-79

32-38 45-50 60- 120 120 120 120 120 120 120 35 25 28 100

6 8 16-2424 24 24 . 242424 24 8 8 8

650 700 870 900 900 900 890-820-770- 710 5Ю 420 450

840780740

Српнитеяьтм мркприегтм смйсп нодтнммскых покрытий, форнирс

Таблиц 2 их и рмяичта сплаш

| Электролит для анодирования алюминия и его сплавов | 1976 |

|

SU590374A1 |

| Видоизменение пишущей машины для тюркско-арабского шрифта | 1923 |

|

SU25A1 |

| Электролит для анодирования алюминиевых сплавов | 1977 |

|

SU730885A1 |

| Видоизменение пишущей машины для тюркско-арабского шрифта | 1923 |

|

SU25A1 |

| Справочник по электрохимии под ред | |||

| А,М.Сухотина | |||

| Л.: Химия, 1981, с | |||

| Способ обработки шкур | 1921 |

|

SU312A1 |

Авторы

Даты

1993-06-07—Публикация

1990-11-26—Подача