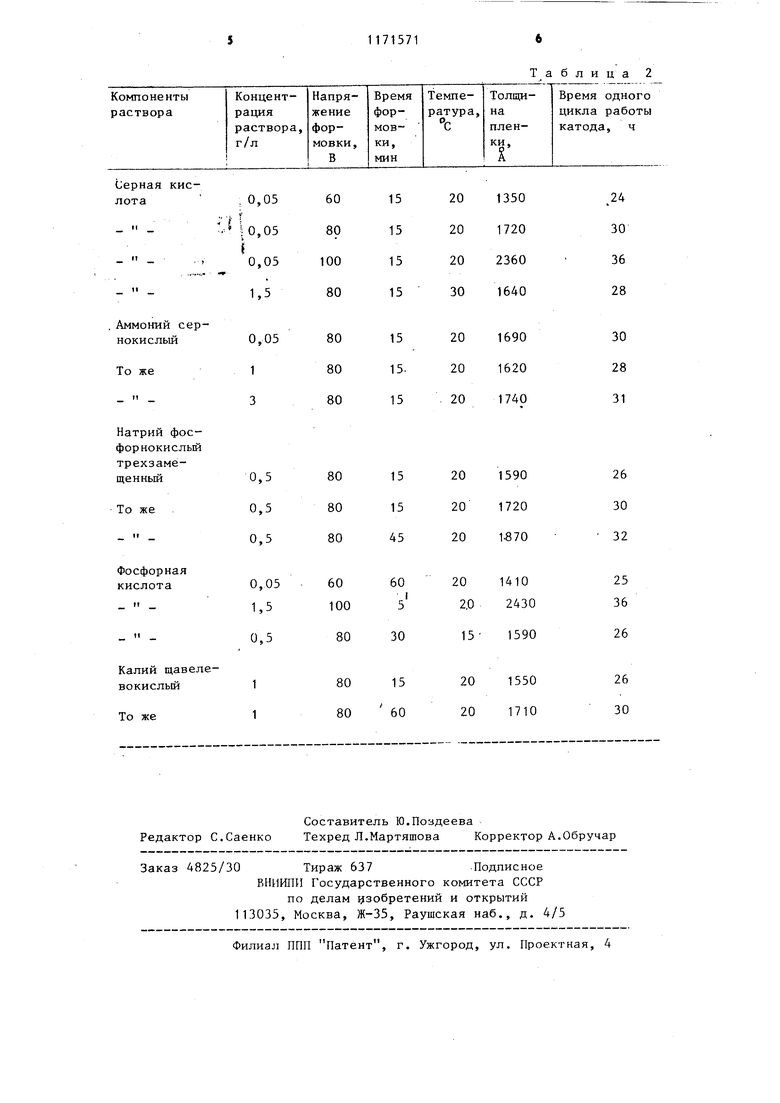

У1 11 Изобретение относится к электрохимическому окислению вентильных металлов, в частности циркония, и может быть использовано для формирования толстых анодных окислов на цирконии. Цель изобретения - увеличение срока службы электролита. Увеличение срока службы электролита достигается за счет проведения анодирования с использованием ниобиевых катодов с предварительно формированной анодной барьерной пленкой. П р и мер. Для анодирования циркония применяют ванну объемом 100 л с общей площадью загрузки 0,25 м, Отношение анодной поверхности к катодной составляет 1:4. Предварительное оксидирование нйобиевых катодов с целью формирования на них барьерных пленок производят в .специальной ванне такого же объема. Ванну заполняют 0,05%-ным раствором сернокислого натрия. Ниобиевые катоды в этой ванне выполняют функции анодов. Формовку анодной пленки проводят постоянным током при Напряжении 80 В и. температуре 20°С в течение 15 мин. В этих условиях на нио бии происходит образование барьерног слоя толщиной 1700 А. Оксидированный ниобий вынимают из раствора, промывают в воде и устанавливают в ванну для анодирования циркония. В ванну завешивают детали из циркония, которые в процессе анодирования циркония служат анодами. Между электродами прикладывают постоянное напряжени 120 В и в течение 60 мин пропускают электрический ток. Процесс анодирования циркония ведут при 20С. В таких условиях за указанное время на цирконии формируют слой пористого анодного, оксида толщиной 40 мкм. Анодированные детали из циркония вынимают из ванны и в нее завешивают новые детали из циркония и т.д. Через 30 ч эксплуатации ванны для анодирования циркония процесс анодирования прерывают, вынимают их ванны катоды из ниобия и на их место устанавливают новые катоды из ниобия, на которых предварительно формируют слой барьерного оксида. Через еледующие 30 ч вновь прерывают процесс анодирования, заменяют катоды и т.д. В указанном электролите для анодиро- 12 вания циркония при 20 С скорость кор розии оксидированного ниобия 10 , -поэтому за год эксплуатации раствора объемом в 100 л в него переходит 0,5 г ниобия, т.е. количество, которое совершенно не влияет на процесс анодирования циркония. Для реализации предлагаемого способа не обязательно после каждых 30 ч анодирования заменятьотработанные катоды из ниобия на новые. Вместо этого можно отработанные катоды промыть в воде, повторно установить в ванну для оксидирования ниобия и провести восстановление барьерного оксида на ниобии по той же методике, по которой производят первоначальное формирование барьерного оксида на ниобии. Описанный в примере режим анодирования хщркония не единственный для реализации предлагаемого способа. Качественное анодирование циркония может производиться в диапазоне , температур электролита 15-40°С при изменении концентрации гидрофторида аммония в пределах 1-2 г/л, в диапазоне напряжений, приложенных между катодом и анодом, 60-120 В. При этом можно варьировать время анодирования циркония и толщину анодной пленки на нем. В табл. 1 приведены примеры ис-, пользования различных режимов анодирования . Первоначальное формирование барьерного оксида на ниобии и его восстановление на отработанных катодах можно производить в диапазоне напряжения 60-100 В при 15-30 с в течение 50-60 мин в растворе, неагрессивном к ниобию и его оксиду, например в растворах серной, щавелевой или ортофосфорной кислот, а также в растворах из калиевых, натриевых и аммониевых солей при их концентрациях 0,05-3%. При этом происходит изменение толщины барьерного оксида, а следовательно, и времени, в течение которого можно производить процесс анодирования циркония без камены катодов. В табл. 2 приведены примеры практической реализации растворов и режимов оксидирования ниобия.

3

Время одного цикла эксплуатации катодов из ниобия в табл. 2 соответствует концентрации гидрофторида аммония 2 г/л в растворе для толстослойного анодирования циркония и составляет 24-36 ч (в зависимости от выбранного электролита, температуры, клеммового напряжения и времени оксидирования). Основным фактором, определяющим время одного цикла эксплуатации катодов служит клеммовое напряжение. Оксидирование ниобия нецелесообразно проводить вне указанных в табл. 2 диапазона формирующих напряжений и времени формовки. Оксидирование ниобия более 60 мин нецелесообразно, так как после 60 мин дальнейшее пропускание тока через электролит практически не изменяет коррозионно-химических свойст барьерной пленки на этом металле. При оксидировании менее 5 мин толщина пленок недостаточна, из-за чего пленка не обладает необходимой коррозионной стойкостью. Оксидиро715714

ванне ниобия при формирующих напряжениях выше 100 В начинает приводить к электрическим пробоям и, следовательно, к ухудшению свойств 5 пленки, а формирующие напряжения ниже 60 В приводят к образованию пленки толщиной менее 1200 А, из-за чего происходит резкое снижение срока службы барьерной пленки на ниобий в в растворе для анодирования циркония

Предлагаемый способ обеспечивает качественное анодирование циркония и длительную эксплуатацию раствора при любых площадях покрываемых деталей и любых размерах ванн.

Исключение свинца из процесса анодирования циркония существенно улучшает санитарно-гигиенические условия эксплуатации раствора для анодирования, поскольку последний не загрязнен соединениями свинца. Не будут также загрязнены соединениями свинца и сточные воды при пе риодической смене рабочих растворов.

Таблица 1

Таблица 2

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ФОРМИРОВАНИЯ ОБЪЕМНО-ПОРИСТОГО СЛОЯ МЕТАЛЛА С ОТКРЫТОЙ ПОРИСТОСТЬЮ НА ЭЛЕКТРОПРОВОДНОЙ ПОДЛОЖКЕ | 1999 |

|

RU2150533C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОКРАШЕННЫХ ПОКРЫТИЙ НА ВЕНТИЛЬНЫХ МЕТАЛЛАХ И СПЛАВАХ | 1993 |

|

RU2066716C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОКСИДНОГО КОМПОЗИЦИОННОГО ПОКРЫТИЯ НА АЛЮМИНИИ И ЕГО СПЛАВАХ | 2000 |

|

RU2169800C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОКРЫТИЙ | 2004 |

|

RU2252277C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЗАЩИТНОГО ИЗОЛЯЦИОННОГО ПОКРЫТИЯ НА ЦИРКОНИИ | 2011 |

|

RU2472873C1 |

| Способ нанесения покрытий на твердые сплавы | 2015 |

|

RU2615941C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИТНЫХ ПОЛИМЕР-ОКСИДНЫХ ПОКРЫТИЙ НА ВЕНТИЛЬНЫХ МЕТАЛЛАХ И ИХ СПЛАВАХ | 2011 |

|

RU2483144C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МЕМБРАН С РЕГУЛЯРНЫМИ НАНОПОРАМИ ИЗ ОКСИДОВ ВЕНТИЛЬНЫХ МЕТАЛЛОВ | 2009 |

|

RU2405621C2 |

| СПОСОБ НАНЕСЕНИЯ ЗАЩИТНЫХ ПОКРЫТИЙ НА АЛЮМИНИЙ И ЕГО СПЛАВЫ | 2004 |

|

RU2263164C1 |

| СПОСОБ ФОРМИРОВАНИЯ БИОАКТИВНОГО ПОКРЫТИЯ НА ИМПЛАНТАТ | 1999 |

|

RU2194536C2 |

1. СПОСОБ АНОДИРОВАНИЯ ЦИРКОНИЯ, включающий обработку в кислом электролите с добавками фтористоводородной кислоты или ее солей, отличающийся тем,-что, с целью увеличения срока службы электролита,.анодирование проводят с использованием катодов из ниобия, на которых предварительно формируют анодную барьерную пленку при напряжении 60-100 В. 2. Способ по п. 1, о т л и ч а ющ и и с я тем, что процесс анодирования циркония прерывают через каждые 24-36 ч, ниобиевые катоды выниg мают из раствора, промывают в воде, (Л повторно формируют на шх анодную барьерную пленку, в воде и затем используют при анодировании циркония.

| Киселев И.П., Богоявленский А.Ф Толстослойное анодное окисление циркония по данным метода меченых атомов I - Реферат докладов 2-й Межвузовской конфер енции.Анодное окисление металлов | |||

| Казань | |||

| КАИ, 1968, с | |||

| Арматура для железобетонных свай и стоек | 1916 |

|

SU259A1 |

| Справочник по электрохимии | |||

| Под ред | |||

| А.М.Сухотина | |||

| Л.: Химия, 1981, с | |||

| Прибор для подогрева воздуха отработавшими газам и двигателя | 1921 |

|

SU320A1 |

Авторы

Даты

1985-08-07—Публикация

1983-08-09—Подача