.. . : :

Изобретение .относится к электролитическому нанесению покрытий, в частности к аноднЬму окислению (анодированию) металлов, например алюминия и титана.

Известен способ анодного окисления металлов в расплавах солей l

Однако при использовании этого, способа происхсздит значительный, нагрев окисляемого металла, из-за чего в его cTpiyKType могут возникать необратимые изменения, что не всегда приемпемо. Анодное окисление в раоплавах сояей требует применения специальных мер по технике безопасности.

Известен способ анодного окисления в низкотемпературной кислородсодержащей плазме 2 . Для реализации этого способа образец помещают в разрядную ксшеру между анодом и катодом. В разр.яднЬй камере зажигёаоТтлекидиЙ разряд и подают на образец положительное (относительно анода камеры) напряжение формирования.

Однако анодньм окислением в плазме получают, главным образом, диэлектрические и пойУпроводникрвые пленки на напыленных в вакууме металлах. Окисные пленки, полученные этим способом, имеют невысокую механическую

прочность (150-200 кг/мм).Их толщина не превышает 300 А,

Наиболее близким к изобретению по технической сущности является извест ный способ анодирования металлов в кислом растворе с размещением одного из электродов ниже уровня раствора 3J

.Однако при использовании этого.способа сложно получить окисные пленки толщиной более 10 000 Я из-за того, что параллельно с процессом окисления происходит процесс растворения пленки. Увеличивать напряжение формирования можно только до известного предела, ВЕлше которого происходит электрический пробой, вызванный главньлм образом дефектами структуры окисной пленки. Кроме того, окисная пленка часто имеет недостаточную механическую прочность.

.

Целью изобретения является повышение механических и электрических свойств пленки толщиной более 10 000 А

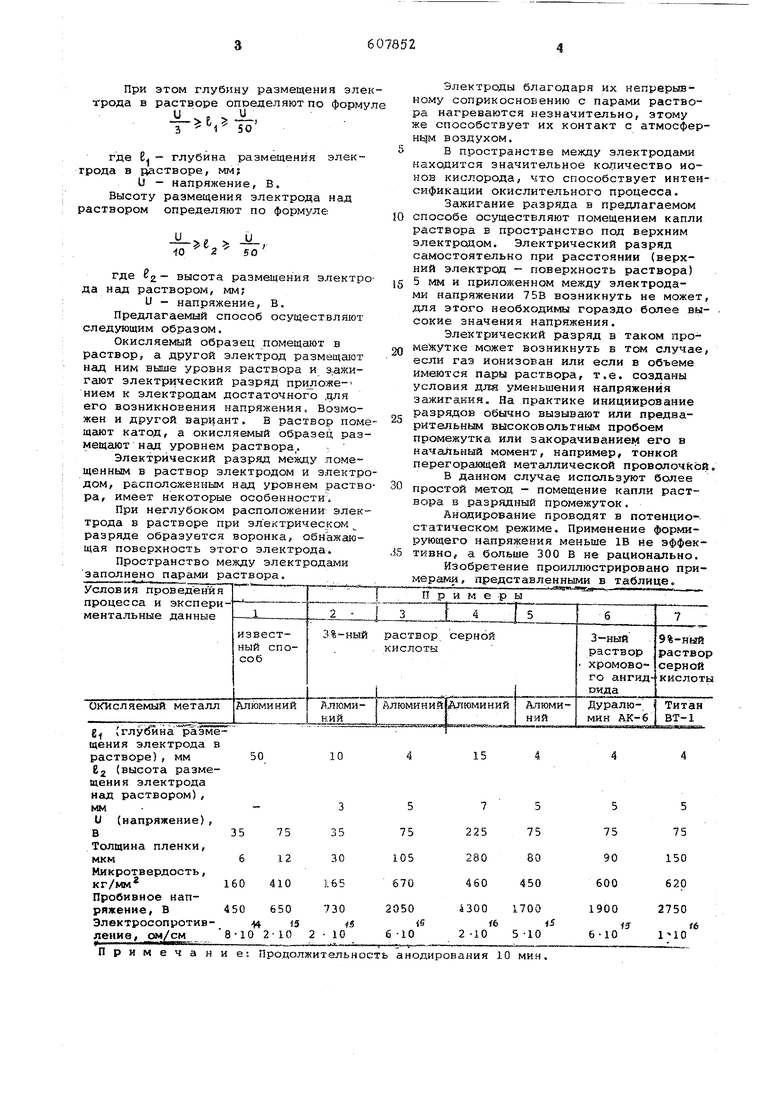

Это достигается тем, что процесс осуществляют при размещении второго элекгрсиа выше уровня раствора. При этом глубину размещения эле грода в растворе определяют по форму . . где глубина размещения элек грода в растворе, мм; и - напряжение, В. Высоту размещения электрода над раствором определяют по формуле и , . . О -(О 2 50 где 2 высота размещения электр да над раствором, мм; и - напряжение, В. Предлагаемый способ осуществляют следующим образом. Окисляемый образец помещают в раствор, а другой электрод размещают над ним выше уровня раствора и 3;ажигают электрический разряд приложе- нием к электродам достаточного для его возникновения напряжения. Возможен и другой вариант, в раствор пом щаиот катод, а окисляемый образей раз мещгиот над уровнем раствора,. Электрический разряд между помещенным в раствор электродом и электр дом, расположенным над уровнем раств ра, имеет некоторые особенности-. При неглубоком расположении; элек трода в растворе при электрическом разряде образуется воронка, обнажающая поверхность этого электрода . Пространство между электродами заполнено парами раствора. Электроды благодаря их непрерывному соприкосновению с парами раствора нагреваются незначительно, этому же способствует их контакт с атмосферHi M воздухом. В пространстве между электродами находится значительное количество ионов кислорода, что способствует интенсификации окислительного процесса. Зажигание разряда в предлагаемом способе осуществляют помещением капли раствора в пространство под верхним электродом. Электрический разряд самостоятельно при расстоянии (верхний электрод - поверхность раствора) 5 мм и приложенном между электродами напряжении 75В возникнуть не может, для этого необходикш гораздо более высокие значения напряжения. Электрический разряд в таком промежутке может возникнуть в теми случае, если газ ионизован или если в объеме имеются пары раствора, т.е. созданы условия для уменьшения напряжения зажигания. На практике инициирование разрядов обычно вызывают или предварительнши высоковольтнь&1 пробоем промежутка или закорачиванием его в нача 1ьный момент, например, тонкой перегоракхцей металлической проволочКоС. В данном случае используют более простой метод - помещение капли раствора в разрядньй промежуток. Анодирование проводят в потенцирстатическом режиме. Применение формирующего напряжения меньше 1В не эффективно, а больше 300 В не рационально. Изобретение проиллюстрировано примерами, представленными в таблице.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ анодирования металлов | 1979 |

|

SU885366A2 |

| СТРУКТУРА МЕТАЛЛ-ДИЭЛЕКТРИК-ПОЛУПРОВОДНИК НА ОСНОВЕ СОЕДИНЕНИЙ AB И СПОСОБ ЕЕ ФОРМИРОВАНИЯ | 2010 |

|

RU2420828C1 |

| Способ изготовления МДП-структур на основе InAs | 2015 |

|

RU2611690C1 |

| СПОСОБ ПОЛУЧЕНИЯ АНОДНОЙ ФОЛЬГИ | 2008 |

|

RU2391442C1 |

| Способ измерения напряжения пробоя при анодном окислении арсенида галлия N-типа проводимости и устройство для его осуществления | 1982 |

|

SU1042531A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОНКОПЛЕНОЧНОГО ВАКУУМНОГО МИКРОПРИБОРА | 1988 |

|

SU1729243A1 |

| АВТОЭЛЕКТРОННЫЙ МИКРОТРИОД И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2006 |

|

RU2360321C2 |

| СПОСОБ ЭЛЕКТРОЛИТИЧЕСКОГО ОКИСЛЕНИЯ ДЛЯ ПОЛУЧЕНИЯ КЕРАМИЧЕСКОГО ПОКРЫТИЯ НА ПОВЕРХНОСТИ МЕТАЛЛА (ВАРИАНТЫ) | 2001 |

|

RU2268325C2 |

| СПОСОБ СОЗДАНИЯ ОКИСНЫХ ПЛЕНОК | 2004 |

|

RU2268952C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОКСИДНЫХ КАТАЛИТИЧЕСКИ АКТИВНЫХ СЛОЕВ И КАТАЛИТИЧЕСКИ АКТИВНЫЙ МАТЕРИАЛ, ПОЛУЧЕННЫЙ ДАННЫМ СПОСОБОМ | 1998 |

|

RU2152255C1 |

Примечание: Продолжительность анодирования 10 мин.

Как видно из таблицы, предлагаемый способ позволяет очень быстро (рост пленки практически полностью заканчивается за 10 мин) получать окисные покрытия, обладающие высокими механическими и электрическими свойствами.

Формула изобретения

в кислом растворе с размещением одного из электродов ниже уровня раствора, отличающийся тем, что, с целью повышения механических и электрических свойств пленки толщиной более 10 000 А, процесс осуществляют при размещении второго электрода выие уровня раствора.

и

и

150

где в - глубина размещения электрода в растворе, мм;

и -

напряжение, В

3, Способ по п.2, о т л и ч а.ющ и и с я тем, что высоту размещения электрода над раствором определяют по формуле

fo

где 2 - высота размещения электрода над раствором, мм; и - напряжение, В.

Источники информации,

принятые во внимание при экспертизе:

Авторы

Даты

1978-05-25—Публикация

1975-10-17—Подача