И рециркуляции воздуха, содержащего порошок и выходящего из камеры напыления, систему питания порошком и сжатым воздухом, распылители порошка и емкость для накопления рекуперации порошка, камера, напыления и, ко крайней мере, один из ее отсеков выполцены в виде отдельных модулей, причем модуль напыления содержит емкость для накопления и рекуперации порошка.

- При этом входной и выходной отсеки камеры для фильтрации и рециркуляции воздуха, содержащего порошок и выходящего из камеры напьшения, выполнены в виде .модулей. Модуль напьшения снабжен съ.емным заборником порошка.

Модуль фильтрации и рециркуляции воздуха вьшолнен в виде отсека и фильтрующего отделенияс фипьтрами, смежного с модулем напыления.

Фильтрующее отделение содержит сообц ающиеся между бобой секции.

Фильтры являются вертикальными.

Модуль фильтрации и рециркуляции воздуха снабжен вентилятором, заборный патрубок которого расположен ниже фильтров.

Фильтрующее отделение снабжено приспособлением для перевода в псевДоожиженное состояние отфильтрованного порошка и подачи его в емкость для накопления и рекуперации порошка через ситовое устройство, рмонтированйое в модуле напыления.

С цепью удаления металлических частиц из порошк.а, ситовое устройсТВо снабжено магнитами.

По крайней мере, один из модулей для фильтрации и рециркуляции воздуха снабжен осушителем воздуха.

Модули соединены Между собой посредством крепежных лент.

Перегородки в отсеках вьшолнены в виде трех фильтрукйцих пластин, две из которых установлены вертикально в плоскостях, параллельных направлению движения Изделия, а третья расположена горизонтально в нижней части вертикальных фильтрующих пластин. ,..,, . . ,

Вертикальные фильтрующие пластины соединены с источником высокого напря женин.

Горизонтальная и вертикальные фильтрующие пластины вьшолнены из .одинакового материала.

86727 . 4

Распылители порошка установлены на трубе, погруженной в емкость для накопления и рекуперации порошка.

С целью исключения прогиба стенок 5 модулей, в верхней части модулей по всей Их длине установлены уголки с зазором для прохождения подвесных рам, которыми оснащен конвейер.

Уголки на концах разведены для направления подвесных рам во входной зазор между уголками.

С целью исключения выброса порошка через -зазор, между уголками под ними смонтирован отражатель порошка, 15 .выполненный из двух частей.

Перегородки фильтрующего отделения расположены параллельно направлению движения изделия и образуют между собой коридор для прохода изделия и очищенного воздуха.

Каждая часть отражателя выполнена с двойными стенками, установленными с наклоном к плоскости перемещения изделий.

25 Подвесные рамы выполнены в виде пластин.

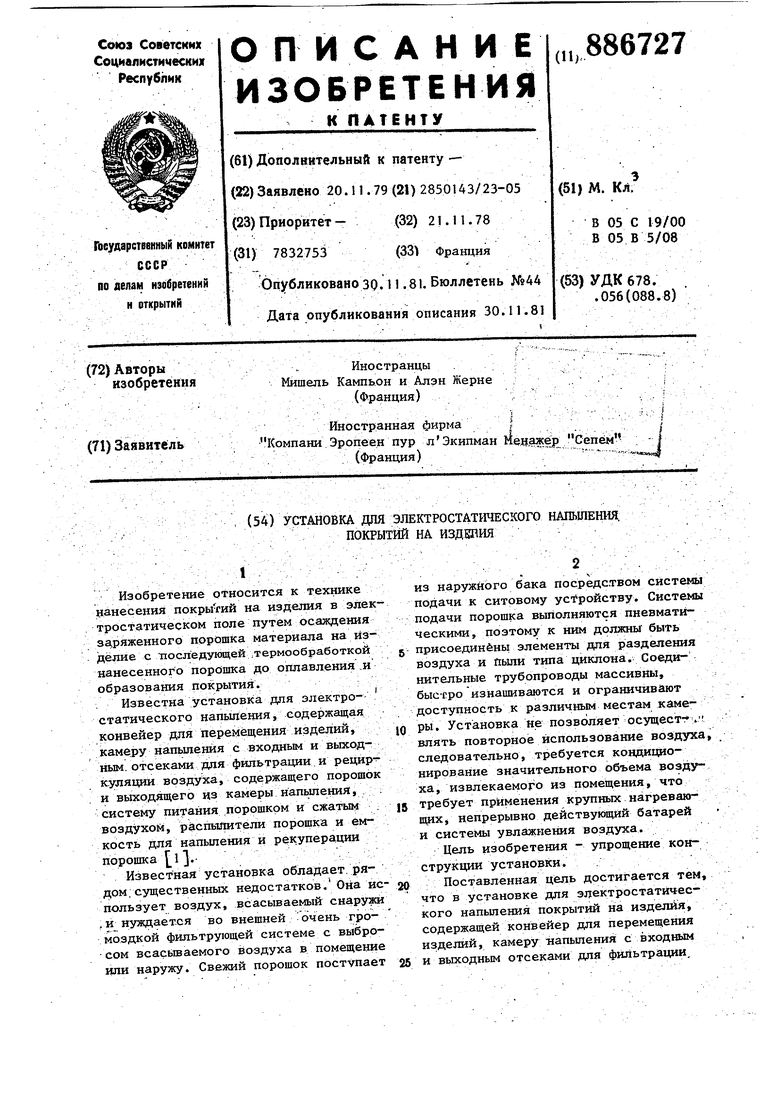

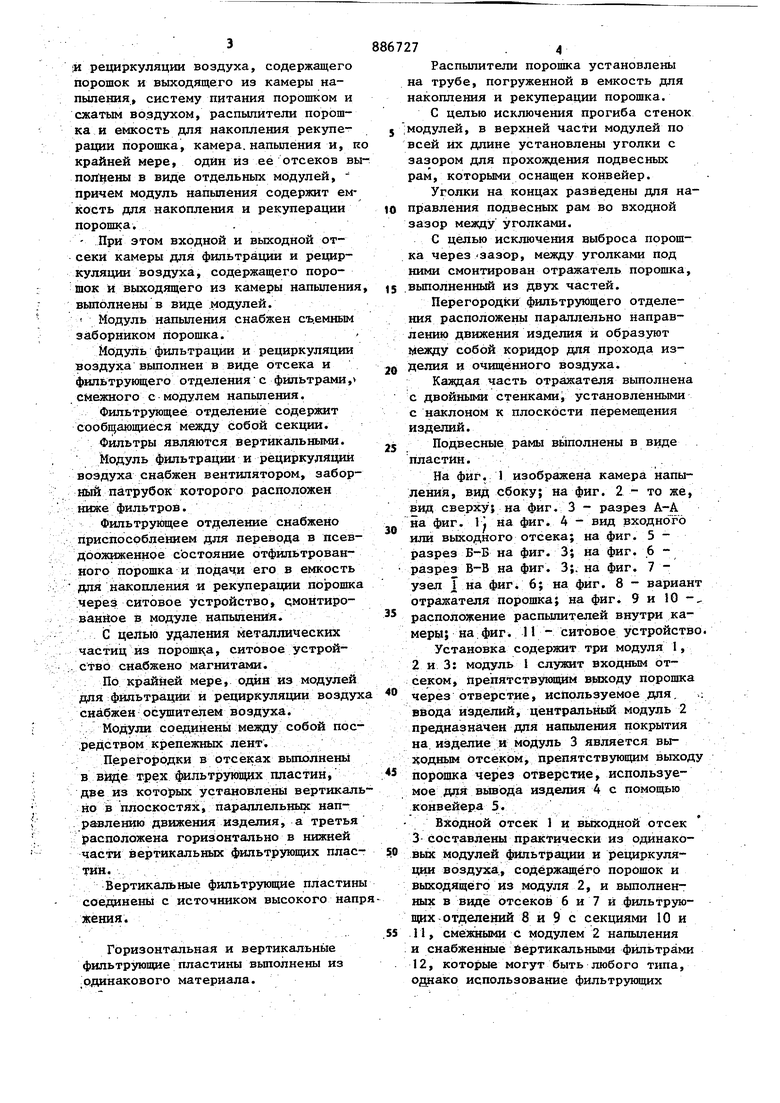

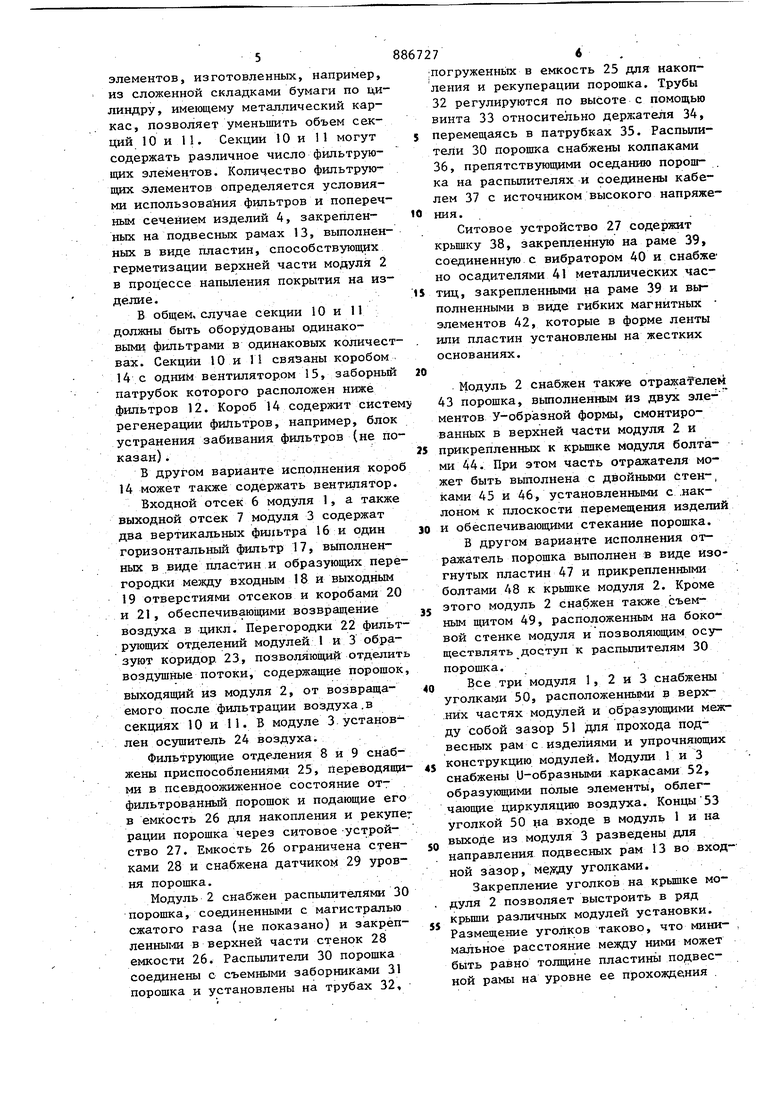

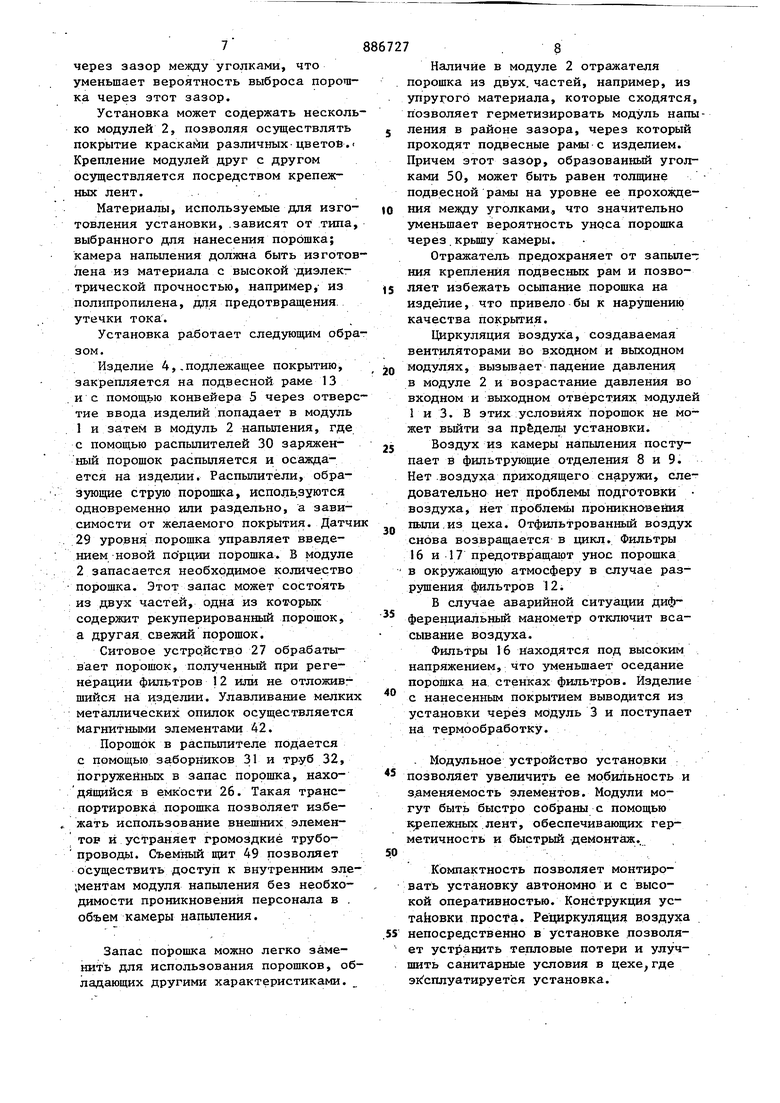

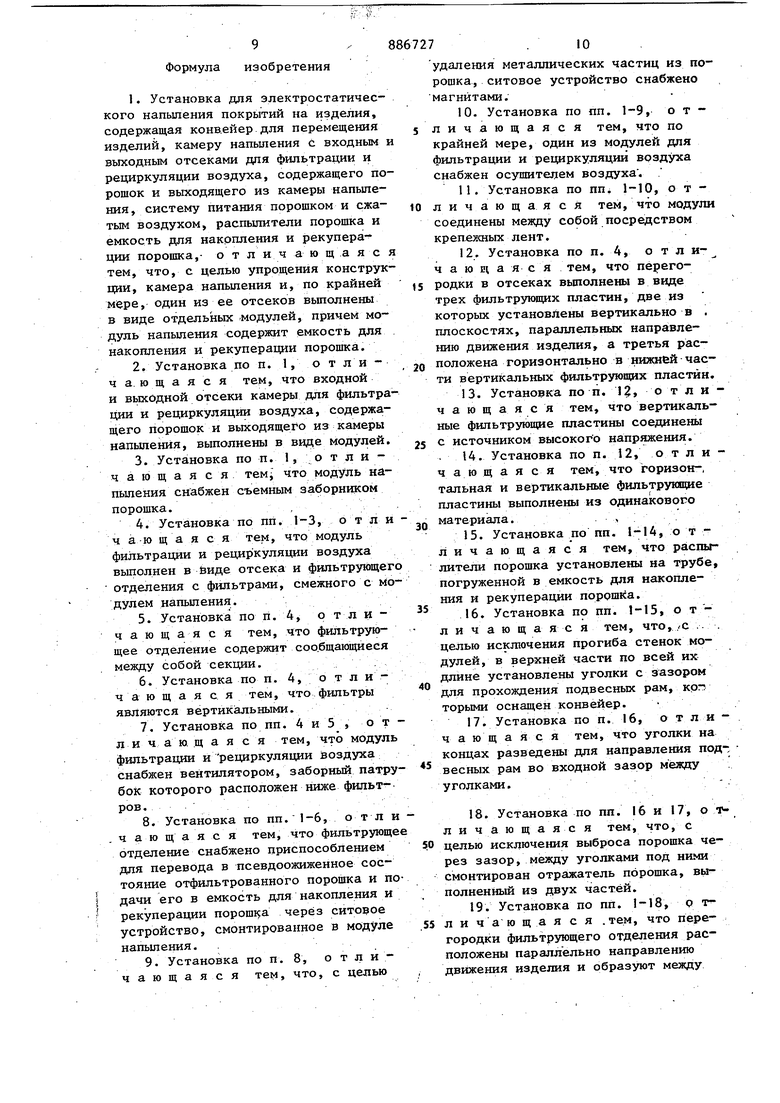

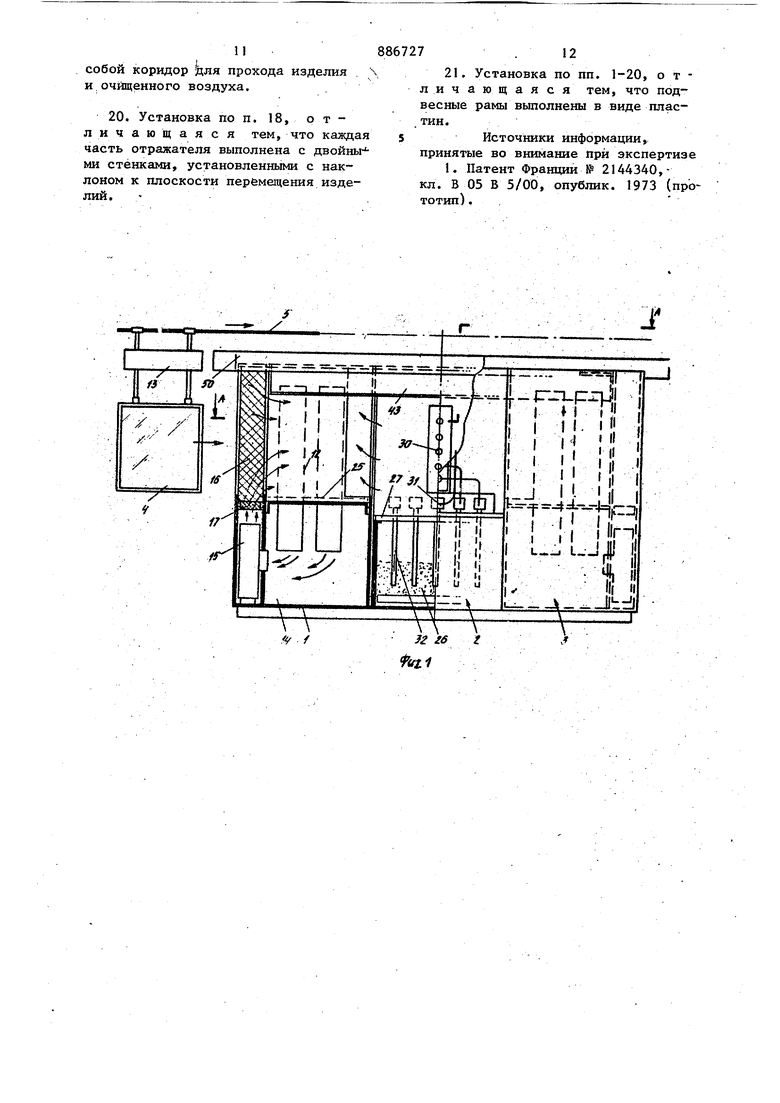

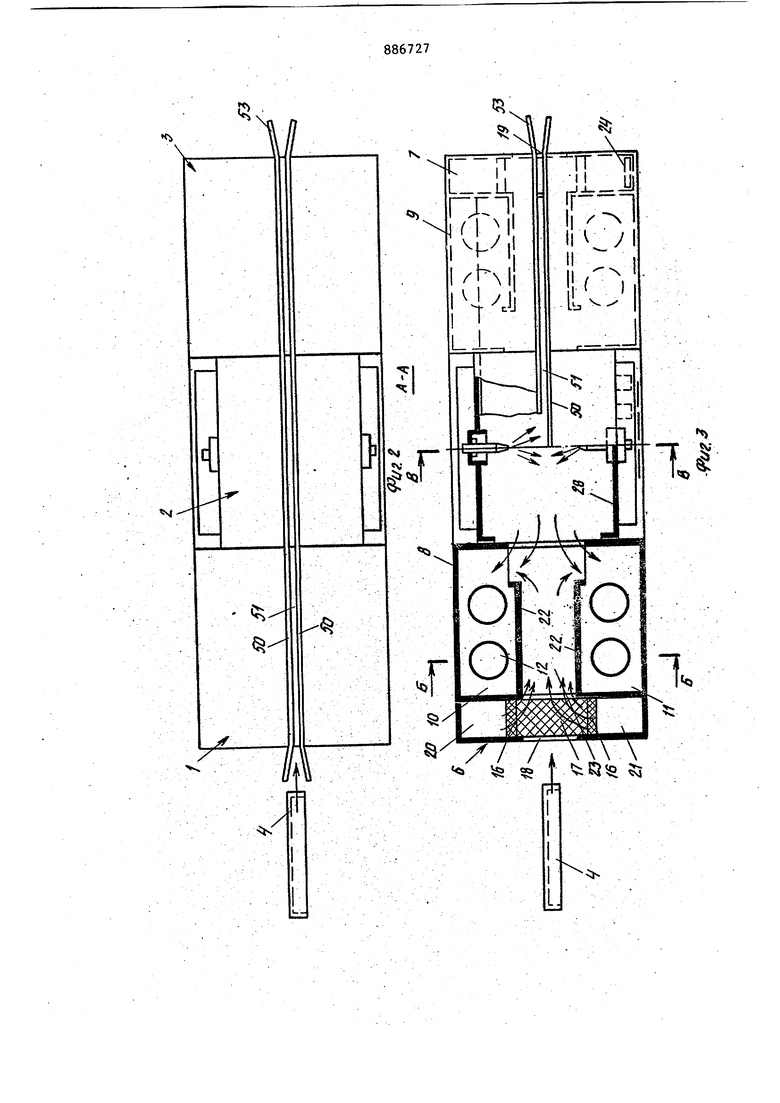

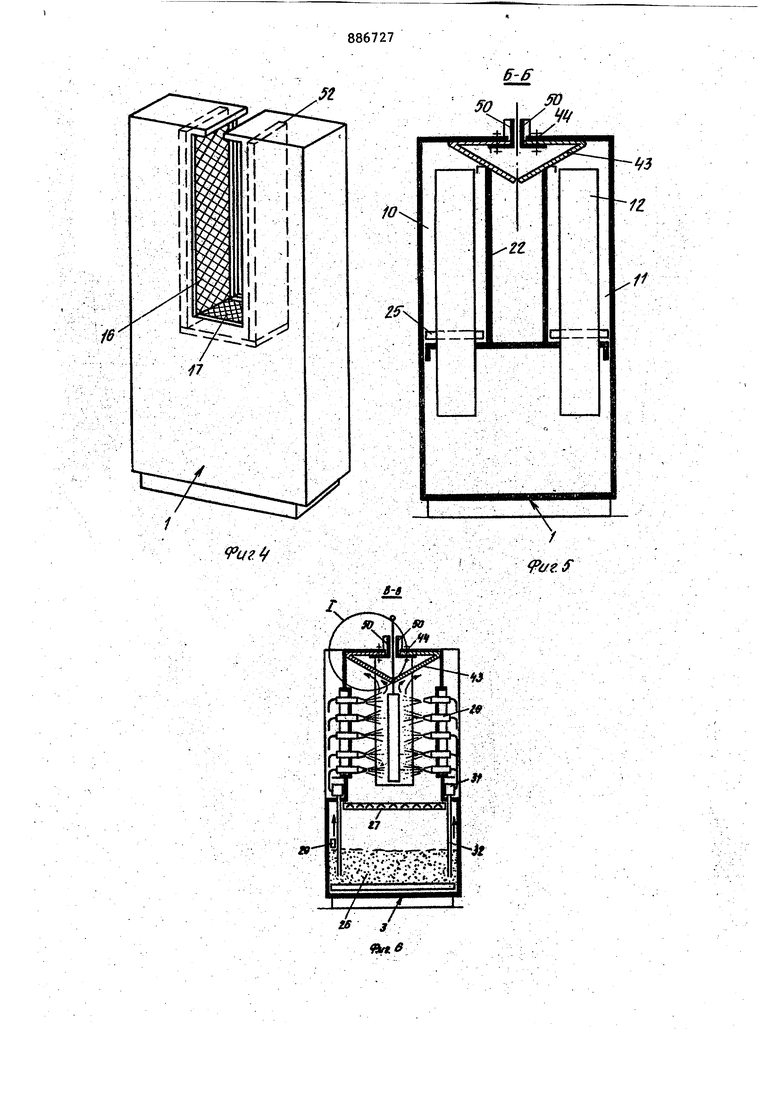

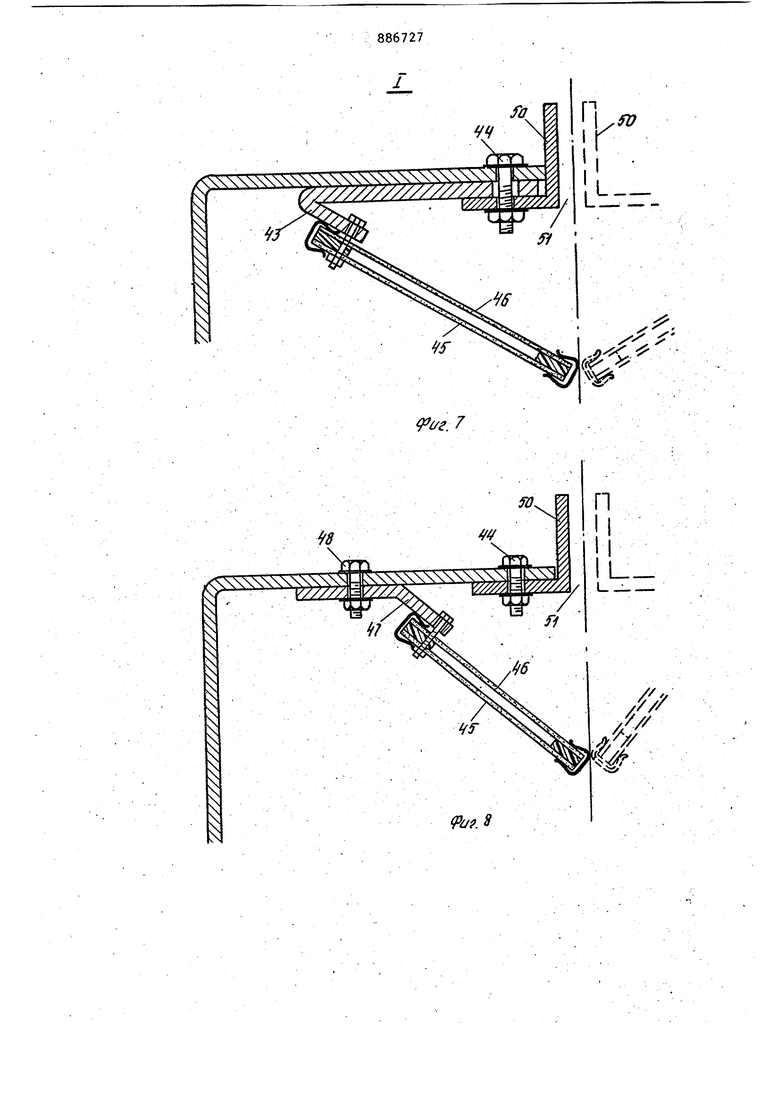

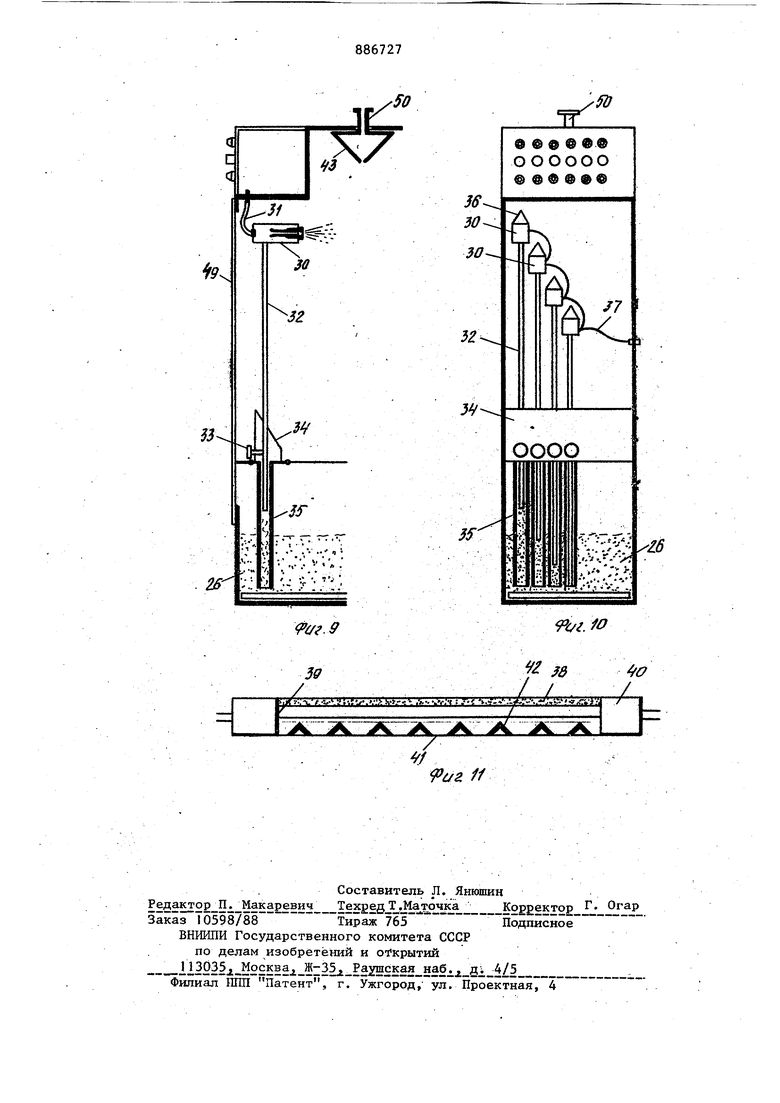

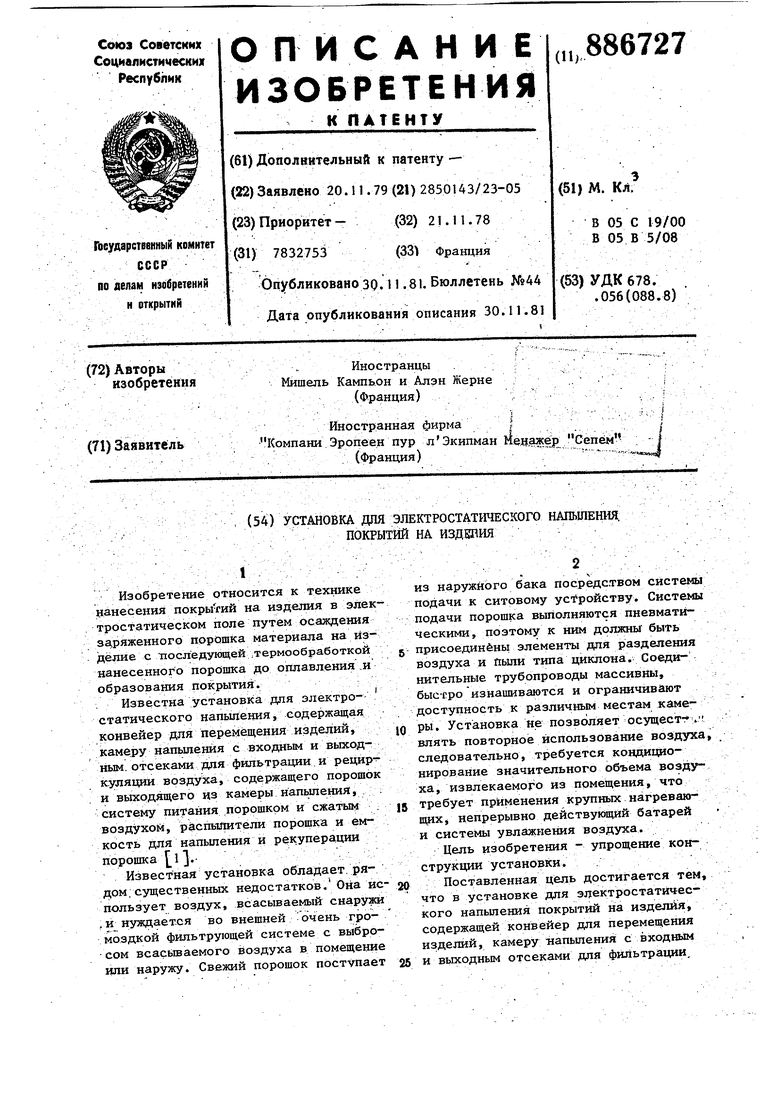

На фиг. изображена камера напыления, вид сбоку; на фиг. 2 - то же, вид сверху; на фиг. 3 - разрез А-А на фиг. . на фиг. 4 - вид входноТо или выходного отсека; на фиг. 5 разрез Б-Б на фиг. 3; на фиг. 6 разрез В-В на фиг. 3;. на фиг. 7 узел Т на фиг. 6; на фиг. 8 - вариант отражателя порошка; на фиг. 9 и 10 -, расположение распылителей внутри камеры; на фиг 11 - ситовое устройство.

Установка содержит три модуля 1, 2 и 3: модуль I служит входным отсеком, препятствуюпдам выходу порошка

через отверстие, используемое для.

ввода изделий, центральный модуль 2 предназначен для напыления покрытия на H3j4enHe и модуль 3 является выходным отсеком, препятствующим выходу

порошка через отверстие, используемое для вывода изделия 4 с помощью конвей:ера 5.

Входной отсек 1 и выходной отсек 3 составлены практически из одинако5 вьЬс модулей фильтрации и рециркуляции воздуха., содержащего порошок и выходящего из модуля 2, и выполненных в виде отсеков б и 7 И фильтрующих о т; елений 8 и 9 с секциями 10 и

55 11, смеяэдыми с модулем 2 напьшения

и снабженные вертикальными фильтрами . 12, которые могут быть любого типа, однако использование фильтрующих элементов, изготовленных, например, из сложенной складками бумаги по цилиндру, имеющему металлический каркас, позволяет уменьшить объем секций 10 и П. Секции 10 и П могут содержать различное число фильтрующих элементов. Количество фильтрующих элементов определяется условиями использования фильтров и поперечным сечением изделий 4, закрепленных на подвесных рамах 13, выполненных в виде пластин, способствующих герметизации верхней части модуля 2 в процессе напыления покрытия на изделие. В общем, случае секции 10 и П должны быть оборудованы одинаковыми фильтрами в одинаковых количест вах. Секции 10 и 11 связаны коробом 14с одним вентилятором 15, заборный патрубок которого расположен ниже фильтров 12. Короб 14 содержит систе регенерации фийьтров, например, блок устранения забивания фильтров (не по казан) . В другом варианте исполнения коро 14 может также содержать вентилятор. Входной отсек 6 модуля 1, а также выходной отсек 7 модуля 3 содержат два вертикальных фильтра 16 и один горизонтальный фильтр 17, выполненных в виде пластин и образующих пере городки мезвду входным 18 и выходным 19 отверстиями отсеков и коробами 20 и 21, обеспечивающими возвращение воздуха в цикл. Перегородки 22 фильт рующих отделе:ний модулей 1 и 3 образуют коридор. 23, позволяющий отделит воздзпиные потоки, содержащие порошок выходящий из модуля 2, от возвращаемого после фильтрации воздуха,в секциях 10 и 11. В модуле 3 установлен осушитель 24 воздуха. Фильтрующие отделения 8 и 9 снабжены приспособлениями 25, йереводящи ми в псевдоожиженное состояние отфильтрованный порошок и подающие его в емкость 26 для накопления и рекупе рации порошка через ситовое -устройство 27. Емкость 26 ограничена стенками 28 и снабжена датчиком 29 уровня порошка. Модуль 2 снабжен распьшителями 30 порошка, соединенными с магистралью сжатого газа (не показано) и закрепленны1«ш в верхней части стенок 28 емкости 26. Распылители 30 порошка соединены с съемными заборниками 31 порошка и установлены на трубах 32, 74. :погруженнь1х в емкость 25 для накопления и рекуперации порошка. Трубы 32 регулируются по высоте с помощью винта 33 относительно держателя 34, перемещаясь в патрубках 35. Распылители 30 порошка снабжены колпаками 36, препятствующими оседанию порошка на распылителях и соединены кабелем 37 с источником высокого напряжения. Ситовое устройство 27 содержит крьш1ку 38, закрепленную на раме 39, соединенную с вибратором 40 и снабже но осадителями 41 металлических частиц, закрепленными на раме 39 и выполненными в виде гибких магнитньпс элементов 42, которые в форме ленты или пластин установлены на жестких основаниях. Модуль 2 снабжен также отражателем 43 порошка, вьшолненным из двух элементов У-образной формы, смонтированных в верхней части модуля 2 и прикрепленных к крьш1ке модуля болтами 44. При этом часть отражателя может быть выполнена с двойными Стен-, ками 45 и 46, установленными с .наклоном к плоскости перемещения изделий и обеспечивающими стекание порошка. В другом варианте исполнения отражатель порошка выполнен в виде изогнутых пластин 47 и прикрепленными болтами 48 к крьш1ке модуля 2. Кроме этого модуль 2 снабжен также съемным щитом 49, расположенным на боковой стенке модуля и позволяющим осуществлять доступ к распьтителям 30 порошка. Все три модуля 1, 2 и 3 снабжены уголками 50, расположенными в верх.них частях модулей и образующими между собой зазор 51 для прохода подвесных рам с изделиями и упрочняющих конструкцию модулей. Модули 1 и 3 снабжены U-образными каркасами 52, образующими полые элементы, облегчающие Циркуляцию воздуха. Концы53 уголкой 50 на входе в модуль 1 и на выходе из модуля 3 разведены для направления подвесных рам 13 во входной зазор, меуду уголками. Закрепление уголков на крышке модуля 2 позволяет выстроить в ряд крьш1и различных модулей установки. Размещение уголков таково, что мини- , мальное расстояние между ними может быть равно толщине пластины подвесной рамы на уровне ее п рохожде;ния

через зазор между уголками, что уменьшает вероятность выброса порошка через этот зазор.

Установка может содержать несколько модулей 2, позволяя осуществлять покрытие краскайи различных цветов. Крепление модулей друг с другом осуществляется посредством крепежных лент. . ,

Материалы, используемые для изготовления установки, .зависят от типа, выбранного для нанесения порошка; камера напыления должна быть изготовена из материала с высокой -диэлектрической прочностью, например, из полипропилена, для предотвращения, утечки тока.

Установка работает следующим образом.

Изделие 4,.подлежащее покрытию, закрепляется на подвесной раме 13 и с помощью конвейера 5 через отверстие ввода изделий попадает в модуль

1и затем в модуль 2 напыления, где с помощью распьшителей 30 заряженный порощок распыляется и осаждается на изделии. Распылители, образующие струю порошка, исподь.зуются одновременно или раздельно, а зависимости от желаемого покрытия. Датчик 29 уровня порошка управляет введением новой порции порошка. В модуле

2запасается необходимое количество порошка. Этот запас может состоять из двух частей, одна из которых содержит рекуперированный порошок, а другая свежий порошок.

Ситовое устройство 27 обрабатывает по.рошок, полученный при регенерации фильтров 12 или не отложившийся на изделии. Улавливание мелких металлических опилок осуществляется магнитными элементами 42.

Порошок в распылителе подается с помощью заборников 31 и труб 32, погруженных в запас порошка, находящийся в емкости 26. Такая транспортировка порошка позволяет из.бежать использование внешних элементов и устраняет громоздкие трубопроводы. Съемный щит 49 позволяет осуществить доступ к внутренним элементам модуля напьшения без необходимости проникновения персонала в . объем камеры напьшения.

Запас порошка можно легко заменить для использования порошков, обладающих другими характеристиками.

Наличие в модуле 2 отражателя порошка из двух, частей, например, из материала, которые сходятся, позволяет герметизировать модуль напыления в районе зазора, через который проходят подвесные рамы с изделием. Причем этот зазор, образованный уголками 50, может быть равен толщине подвесной рамы на уровне ее прохождения между уголками, что значительно уменьшает вероятность уноса порошка через.крышу камеры.

Отражатель предохраняет от запьше-; ния крепления подвесных рам и позволяет избежать осьшание порошка на изделие, что привело бы к нарушению качества покрытия.

Циркуляция воздуха, создаваемая вентиляторами во входном и выходном модулях, вызьгоает падение давления в модуле 2 и возрастание давления во входном и выходном отверстиях модулей 1 и 3. В этих условиях порошок не может выйти за прбдель установки.

Воздух из камеры напыления поступает в фильтрующие отделения 8 и 9. Нет .воздуха приходящего снаружи, следовательно нет проблемы подготовки воздуха, нет проблемы проникновения пьши.из цеха. ОтфШ1ьтрованШ)1й воздух снова возвращается в цикл. Фильтры 16 и 17 предотвращают унос порошка в окружающую атмосферу в случае разрушения фильтров 12.

В случае аварийной ситуации дифференциальный манометр отключит всасывание воздуха.

Фильтры 16 находятся под высоким напряжением, что уменьшает оседание порошка на. стенках фильтров. Изделие с нанесенным покрытием выводится из установки через модуль 3 и поступает на термообработку.

. Модульное устройство установки позволяет увеличить ее мобильность и з.аменяемость элементов. Модули могут быть быстро собраны с помощью крепежных.лент, обеспечивающих герметичность и быстрый демонтаж. 0 . -.. , .

Компактность позволяет монтировать установку автономно и с высокой оперативностью. Конструкция устайовки проста. Рециркуляция воздуха 5 непосредственно в установке позволяет устранить тепловые потери и улучшить санитарные условия в цехе,где эксплуатируется установка. Формула изобретения 1.Установка для электростатического напыления покрытий на изделия, содержащая конвейер для перемещения изделий, камеру напьшения с входным выходным отсеками дпя фильтрации и рециркуляции воздуха, содержащего по рошок и выходящего из камеры напыления, систему питания порошком и сжатым воздухом, распылители порошка и емкость для накопления и рекуперации порошка,- о т л и ч а ю щ а я с тем, что, с целью упрощения конструк ции, камера напыления и, по крайней мере, один из ее отсеков вьшолнены в виде отдельных модулей, причем модуль напыления содержит емкость для накопления и рекуперации порошка. 2.Установка по п. 1,отли чающаяся тем, что входной и вь1ходной отсеки камеры для фильтра ции и рециркуляции воздуха, содержащего порошок и выходящего из камеры напыления, выполнены в виде модулей 3.Установка по п. 1, о т л и чающаяся тем что модуль напьшения снабжен съемным заборником порошка., 4.Установка по пп. 1-3, от ли ч а ю щ а я с я тем, что модуль фильтрации и рециркуляции воздзпса выполнен в биде отсека и фильтрующег отделения с фильтрами, смежного с мо дулем напьшения. 5.Установка по п. 4, о т л и чающаяся тем, что фильтрующее отделение содержит сообщающиеся между собой секции. 6.Установка по п. 4, отличающаяся тем, что фильтры являются вертикальными. 7.Установка по пп. 4 и 5 , о т ли ч а ю щ а я с я тем, что модуль фильтращш и рециркуляции воздуха снабжен вентилятором, заборный патру бок которого расположен ниже фильтров . 8.Установка по пп. 1-6, о т л и чающаяся тем, что Фильтрующе отделение снабжено приспособлением для перевода в псевдоожиженное состояние отфильтрованного порошка и по дачи его в емкость для накопления и рекуперации порошка через ситовое устройство, смонтированное в модуле напьшения. 9.Установка по п. 8, о т л и чающаяся тем, что, с целью удаления металлических частиц из порошка, ситовое устройство снабжено магнитами. 10.Установка по пп. 1-9, отличающаяся тем, что по крайней мере, один из модулей для фильтрации и рециркуляции воздуха снабжен осушителем воздуха. 11.Установка по пп. 1-10, отличающаяся тем, что модули соединены между собой посредством крепежных лент. 12.Установка по п. 4, о т л ичающаяся тем, что перегородки в отсеках выполнены в виде трех фильтрующих пластин, две из которых установлены вертикально в . плоскостях, параллельных направлению движения изделия, а третья расположена горизонтально в нижней части вертикальных фильтрующих пластин. 13.Установка по п. 1, отличающаяся тем, что вертикальные фильтрующие пластины соединены с источником высокого напряжения. . 14. Установка по п. 12, отличающаяся тем, что горизон-, тальная и вертикальные фильтрукщие пластины выполнены из одинакового материала. . , ; . 15.Установка по пп. 1-14, о т личающаяся тем, что распылители порошка установлены на трубе, погруженной в емкость для накопления и рекуперации порошка. 16.Установка по пп. 1-15, о т личающаяся тем, что,/с . . целью исключения прогиба стенок модулей, в верхней части по всей их длине установлены уголки с зазором для прохождения подвесных рам, которыми оснащен конвейер. 17.Установка по п. 16, о т ли чающаяся тем, что уголки на концах разведены для направления под-, весных рам во входной зазор между уголками.- . 18.Установка по пп. 16 и 17, отличающаяся тем, что, с целью исключения выброса порошка через зазор, между уголками под ними смонтирован отражатель порошка, выполненный из двух частей. 19.Установка по пп. 1-18, о тгличающаяся .тем, что перегородки фильтрующего отделения расположены параллельно направлению движения изделия и образуют между 11 . собой коридор йля прохода изделия и очищенного воздуха. 20. Установка по п. 18, о т л и чающаяся тем, что кажда часть отражателя выполнена с двойны ми стенками, установленными с наклоном к плоскости перемещения изделий, .12 21. Установка по пп. 1-20, отличающаяся тем, что подвесные рамы выполнены в виде пластин. Источники информации, принятые во внимание При экспертизе 1. Патент Франции № 2144340,кл. В 05 В 5/00, опублик. 1973 (прототип) .

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для электростатического напыления покрытий на изделия | 1981 |

|

SU1120919A3 |

| УСТАНОВКА НАПЫЛЕНИЯ СО СМЕННОЙ КАМЕРОЙ | 2002 |

|

RU2218996C1 |

| Установка для нанесения порошковых покрытий на изделия | 1990 |

|

SU1799633A1 |

| Установка для нанесения покрытия из порошковых красок | 1987 |

|

SU1480891A1 |

| УСТАНОВКА ДЛЯ НАПЫЛЕНИЯ ПОРОШКООБРАЗНЫХ МАТЕРИАЛОВ | 1995 |

|

RU2088341C1 |

| СПОСОБ ПРОИЗВОДСТВА МНОГОСЛОЙНОГО ИЗДЕЛИЯ | 2011 |

|

RU2481955C2 |

| Установка для напыления порошковых материалов в электростатическом поле | 1978 |

|

SU730372A1 |

| Устройство для электростатического нанесения покрытий | 1983 |

|

SU1100006A1 |

| Установка детонационного напыления | 1985 |

|

SU1413779A1 |

| ФИЛЬТРОВАЛЬНОЕ УСТРОЙСТВО ДЛЯ ФИЛЬТРАЦИИ РАСПЛАВЛЕННОЙ СТАЛИ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2002 |

|

RU2288286C2 |

IR:

иг

:io

8

(Pfj9,s

9

J

2eIf

f/.ff

9Ьг.о

.f

9аг X/

Авторы

Даты

1981-11-30—Публикация

1979-11-20—Подача