парат не имеет устройства для подачи инертного газа.

Целью изобретения является расширение функциональных возможностей аппарата путем предотвращения уноса мелкодисперсной фракции смешиваемого материала при продувке аппарата инертным газом, т. е. создание устройства, способного работать с взрывоопасными материалами, а также повышение его производительности.

Цель достигается тем, что в аппарате барабанного типа для смешения сыпучих материалов, содержащем корпус с винтовой спиралью, жестко укрепленной на его внутренней поверхности, установленную внутри корпуса соосно ему трубу, снабженную винтовой вставкой, жестко скрепленной с трубой, щтуцер подачи исходного материала и штуцер выгрузки готового продукта, винтовая вставка снабжена трубкой подачи инертного газа, расположенной внутри нее, а винтовая спираль крепится к трубе по всей длине своей внутренней кромки.

Кроме того, корпус выполнен цилиндроконическим и внутри конической части расположена фигурная транспортирующая спираль, направление навивки которой совпадает с направлением винтовой спирали.

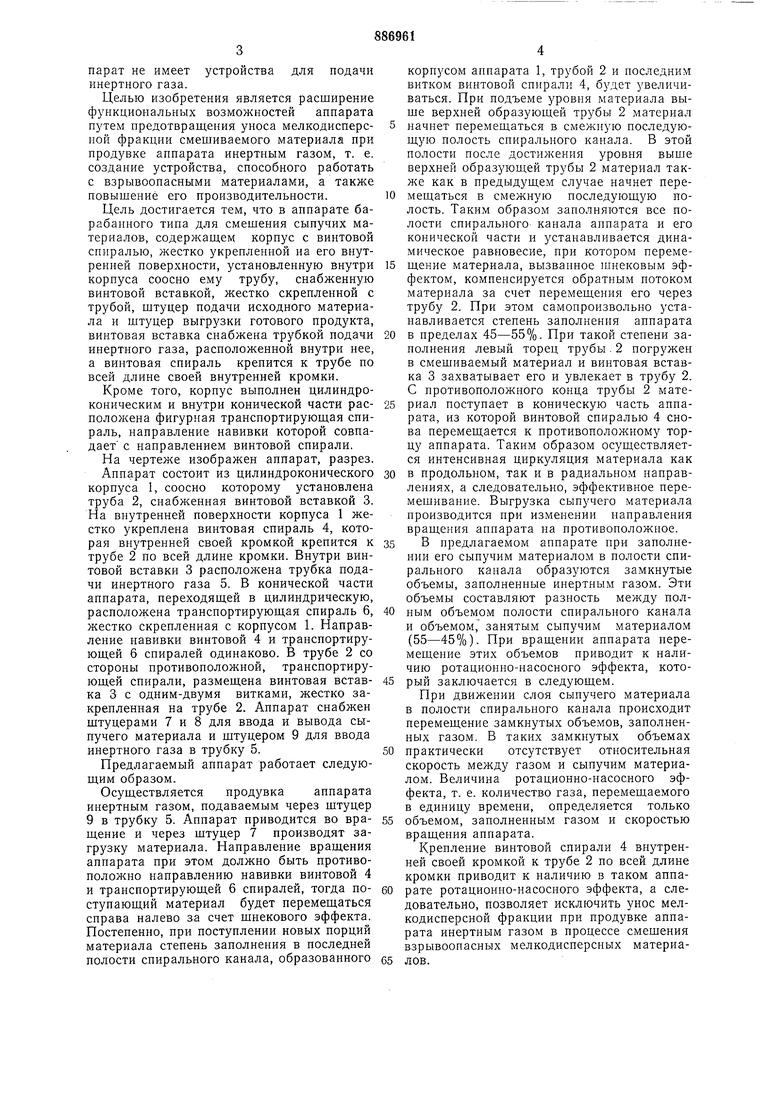

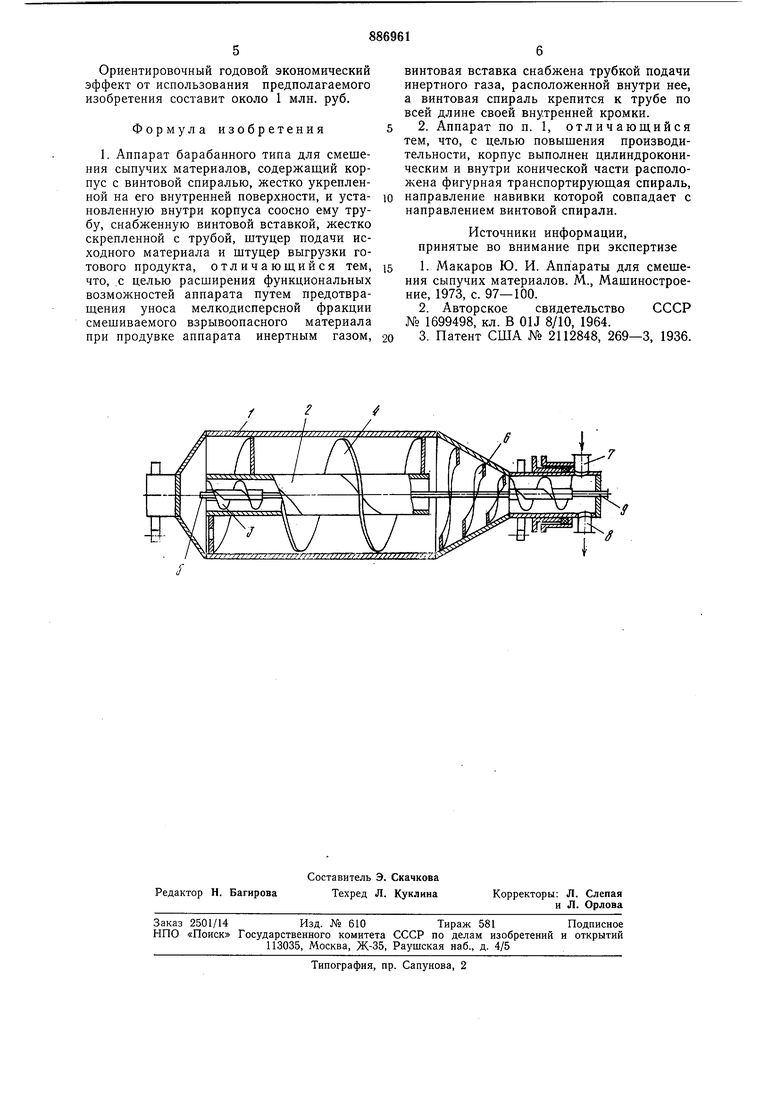

На чертеже изображен аппарат, разрез.

Аппарат состоит из цилиндроконического корпуса 1, соосно которому установлена труба 2, снабженная винтовой вставкой 3. На внутренней поверхности корпуса 1 жестко укреплена винтовая спираль 4, которая внутренней своей кромкой крепится к трубе 2 по всей длине кромки. Внутри винтовой вставки 3 расположена трубка иодачи инертного газа 5. В конической части аппарата, переходящей в цилиндрическую, расположена транспортирующая спираль 6, жестко скрепленная с корпусом 1. Направление навивки винтовой 4 и транспортирующей 6 спиралей одинаково. В трубе 2 со стороны противоположной, транспортирующей спирали, размещена винтовая вставка 3 с одним-двумя витками, жестко закрепленная на трубе 2. Аппарат снабжен щтуцерами 7 и 8 для ввода и вывода сыпучего материала и штуцером 9 для ввода инертного газа в трубку 5.

Предлагаемый аппарат работает следующим образом.

Осуществляется продувка аппарата инертным газом, подаваемым через щтуцер 9 в трубку 5. Аппарат приводится во вращение и через щтуцер 7 производят загрузку материала. Направление вращения аппарата при этом должно быть противоположно направлению навивки винтовой 4 и транспортирующей 6 спиралей, тогда поступающий материал будет перемещаться справа налево за счет щнекового эффекта. Постепенно, при поступлении новых порций материала степень заполнения в последней полости спирального канала, образованного

корпусом аппарата 1, трубой 2 и последним витком винтовой спирали 4, будет увеличиваться. При подъеме уровня материала выще верхней образующей трубы 2 материал начнет перемещаться в смежную последующую полость спирального канала. В этой полости после достижения уровня выше верхней образующей трубы 2 материал также как в предыдущем случае начнет перемещаться в смежную последующую полость. Таким образом заполняются все полости спирального канала аппарата и его конической части и устанавливается динамическое равновесие, при котором перемещение материала, вызванное шнековым эффектом, компенсируется обратным потоком материала за счет перемещения его через трубу 2. При этом самопроизвольно устанавливается степень заполнения аппарата в пределах 45-55%. При такой степени заполнения левый торец трубы . 2 погружен в смешиваемый материал и винтовая вставка 3 захватывает его и увлекает в трубу 2. С противоположного конца трубы 2 материал поступает в коническую часть аппарата, из которой винтовой спиралью 4 снова перемещается к противоположному торцу аппарата. Таким образом осуществляется интенсивная циркуляция материала как в продольном, так и в радиальном направлениях, а следовательно, эффективное перемешивание. Выгрузка сыпучего материала производится при изменении направления врашения аппарата на противоположное.

В предлагаемом аппарате при заполнении его сыпучим материалом в полости спирального канала образуются замкнутые объемы, заполненные инертным газом. Эти объемы составляют разность полным объемом полости спирального канала и объемом, занятым сыпучим материалом (55-45%). При врашении аппарата перемещение этих объемов приводит к наличию ротационно-насосного эффекта, который заключается в следующем.

При движении слоя сыпучего материала в полости спирального канала происходит перемещение замкнутых объемов, заполненных газом. В таких замкнутых объемах практически отсутствует относительная скорость между газом и сыпучим материалом. Величина ротационно-насосного эффекта, т. е. количество газа, перемещаемого в единицу времени, определяется только объемом, заполненным газом и скоростью вращения аппарата.

Крепление винтовой спирали 4 внутренней своей кромкой к трубе 2 по всей длине кромки приводит к наличию в таком аппарате ротационно-насосного эффекта, а следовательно, позволяет исключить унос мелкодисперсной фракции при продувке аппарата инертным газом в процессе смещения взрывоопасных мелкодисперсных материалов.

Ориентировочный годовой экономический эффект от использования предполагаемого изобретения составит около 1 млн. руб.

Формула изобретения

1. Аппарат барабанного типа для смешения сыпучих материалов, содержащий корпус с винтовой спиралью, жестко укрепленной на его внутренней поверхности, и установленную внутри корпуса соосно ему трубу, снабженную винтовой вставкой, жестко скрепленной с трубой, штуцер подачи исходного материала и штуцер выгрузки готового продукта, отличающийся тем, что, с целью расширения функциональных возможностей аппарата путем предотвращения уноса мелкодисперсной фракции смешиваемого взрывоопасного материала при продувке аппарата инертным газом,

винтовая вставка снабжена трубкой подачи инертного газа, расположенной внутри нее, а винтовая спираль крепится к трубе по всей длине своей внутренней кромки.

2. Аппарат по п. 1, отличающийся тем, что, с целью повышения производительности, корпус выполнен цилиндроконическим и внутри конической части расположена фигурная транспортируюшая спираль, направление навивки которой совпадает с направлением винтовой спирали.

Источники информации, принятые во внимание при экспертизе

1.Макаров Ю. И. Аппараты для смешения сыпучих материалов. М., Машиностроение, 1973, с. 97-100.

2.Авторское свидетельство СССР № 1699498, кл. В 01J 8/10, 1964.

3.Патент США № 2112848, 269-3, 1936.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПИТАТЕЛЬ-ДОЗАТОР СЫПУЧИХ МАТЕРИАЛОВ | 2013 |

|

RU2545303C1 |

| Барабанный смеситель непрерывного действия | 1990 |

|

SU1787514A1 |

| СПИРАЛЬНЫЙ ПИТАТЕЛЬ-ДОЗАТОР СЫПУЧИХ МАТЕРИАЛОВ | 2011 |

|

RU2469942C1 |

| Способ очистки волокнистой суспензии и гидроциклон для его осуществления | 1983 |

|

SU1161186A1 |

| АППАРАТ С ВРАЩАЮЩИМСЯ БАРАБАНОМ И ВСТРОЕННОЙ ПНЕВМОТРУБОЙ | 2013 |

|

RU2528599C2 |

| Аппарат для термической обработки мелкозернистого материала | 1980 |

|

SU945617A1 |

| Питатель-дозатор сыпучих материалов | 2016 |

|

RU2613193C1 |

| Пневматический смеситель сыпучих материалов | 1990 |

|

SU1761243A1 |

| Дождеватель с регулируемым качеством дождя | 2017 |

|

RU2635167C1 |

| СПОСОБ ОЧИСТКИ ВОЗДУШНО-ПЫЛЕВОГО ПОТОКА И УСТРОЙСТВО ДЛЯ ЕГО ОЧИСТКИ | 2017 |

|

RU2664985C1 |

Авторы

Даты

1981-12-07—Публикация

1980-04-18—Подача