1

Изобретение относится к области зубообработки.

Известен способ нарезания конических зубчатых колес в условиях обкатки при возвратно-поступательных со скоростью ре- 5 зания движениях вращающегося инструмента, который выполняют с двумя режущими кромками, воспроизводящими левую и правую боковые поверхности зубьев производящего конического колеса 1.ю

Однако для нарезания зубьев конических колес внутреннего зацепления необходим инструмент специальной конструкции.

Цель изобретения - упрощение инструмента и повыщение производительности 5 при нарезании конических колес внутреннего зацепления.

Для этого ось вращения инструмента разворачивают на угол относительно направления его возвратно-поступательного 20 перемещения в сторону оси вращения нарезаемого колеса, вращение которого производят в ту же сторону, что и вращение инструмента, причем число зубьев производящего колеса не имеет общих множителей 25 с числом зубьев нарезаемого колеса.

Угол разворота выбирают равным углу конуса вершин зубьев производящего колеса.30

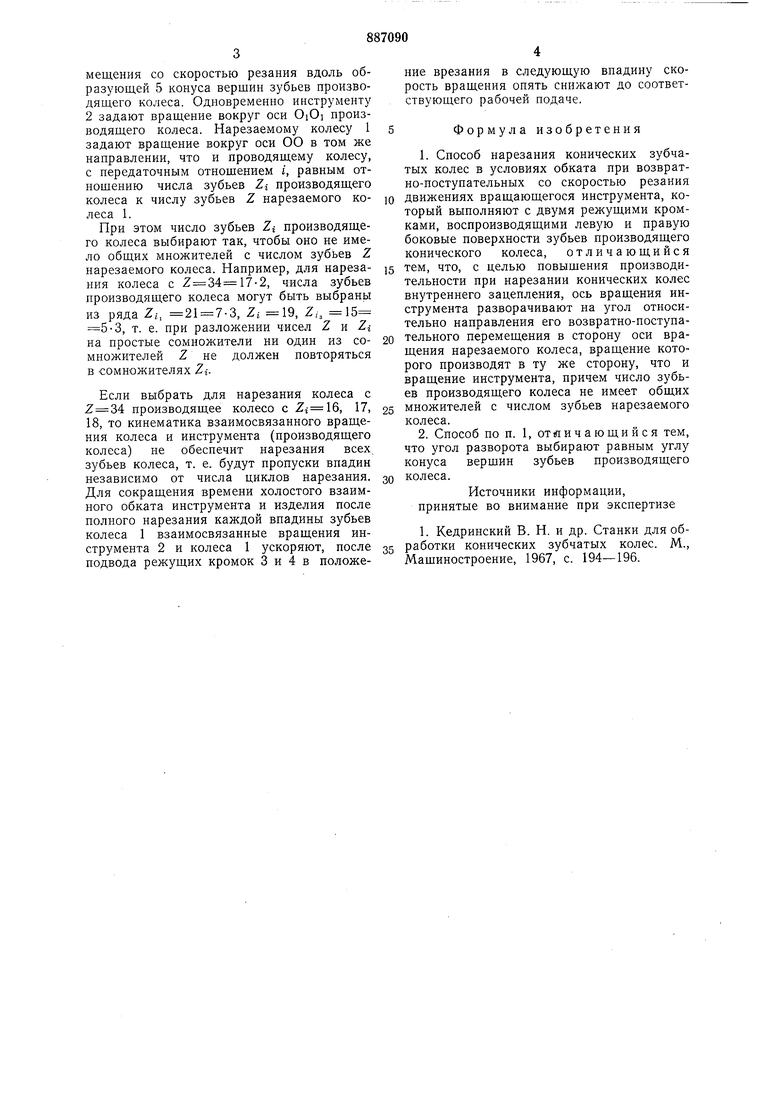

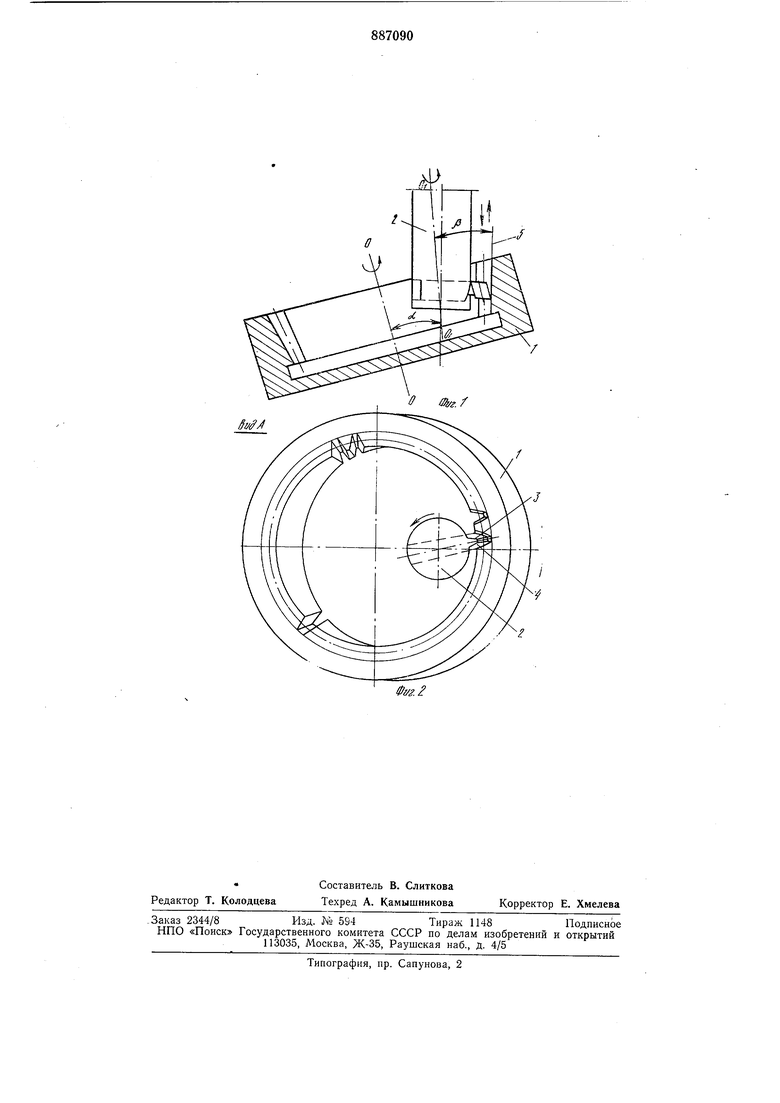

На фиг. 1 показана схема способа; на фиг. 2 - вид А на фиг. 1.

Обрабатываемое зубчатое колесо 1 устанавливают с возможностью вращения вокруг его оси ОО. Инструмент 2 с двумя режущими кромками 3 и 4, спрофилированными соответственно параметрам производящего колеса, устанавливают с возможностью возвратно-поступательного перемещения вдоль образующей 5 наружной - поверхности вершин зубьев производящего колеса и одновременного вращения вокруг оси OiOi производящего колеса, которую располагают под углом а. к оси 00 вращения нарезаемого колеса 1. Угол а выбирают равным разности углов начального конуса нарезаемого колеса и начального конуса производящего колеса.

При нарезании цилиндрического колеса угол а равен нулю. Угол р конуса вершин зубьев производящего конического колеса выбирают с учетом получения наибольшего приближения образуемого профиля зубьев к теоретическому во всех сечениях вдоль линии зуба.

Обработка по предложенному способу осуществляется Следующим образом.

Инструменту 2 с режущими кромками 3 и 4 задают возвратно-поступательные перемещения со скоростью резания вдоль образующей 5 конуса вершин зубьев производящего колеса. Одновременно инструменту 2 задают вращение вокруг оси OiOi производящего колеса. Нарезаемому колесу 1 задают вращение вокруг оси ОО в том же направлении, что и проводящему колесу, с передаточным отношением i, равным отношению числа зубьев Zj производящего колеса к числу зубьев Z нарезаемого колеса 1.

При этом число зубьев Zi производящего колеса выбирают так, чтобы оно не имело общих множителей с числом зубьев Z нарезаемого колеса. Например, для нарезания колеса с , числа зубьев производящего колеса могут быть выбраны из ряда Z/, , 1, 19, Z/, 15 5-3, т. е. при разложении чисел Z и Zi на простые сомножители ни один из сомножителей Z не должен повторяться в сомножителях Zj.

Если выбрать для нарезания колеса с производящее колесо с Zi l6, 17, 18, то кинематика взаимосвязанного вращения колеса и инструмента (производящего колеса) не обеспечит нарезания всех зубьев колеса, т. е. будут пропуски впадин независимо от числа циклов нарезания. Для сокращения времени холостого взаимного обката инструмента и изделия после полного нарезания каждой впадины зубьев колеса 1 взаимосвязанные вращения инструмента 2 и колеса 1 ускоряют, после подвода режущих кромок 3 и 4 в положение врезания в следующую впадину скорость вращения опять снижают до соответствующего рабочей подаче.

Формула изобретения

1. Способ нарезания конических зубчатых колес в условиях обката при возвратно-поступательных со скоростью резания

движениях вращающегося инструмента, который выполняют с двумя режущими кромками, воспроизводящими левую и правую боковые поверхности зубьев производящего конического колеса, отличающийся

тем, что, с целью повышения производительности при нарезании конических колес внутреннего зацепления, ось вращения инструмента разворачивают на угол относительно направления его возвратно-поступательного перемещения в сторону оси вращения нарезаемого колеса, вращение которого производят в ту же сторону, что и вращение инструмента, причем число зубьев производящего колеса не имеет общих

множителей с числом зубьев нарезаемого колеса.

2. Способ по п. 1, отличающийся тем, что угол разворота выбирают равным углу конуса вершин зубьев производящего

колеса.

Источники информации, принятые во внимание при экспертизе

1. Кедринский В. Н. и др. Станки для обработки конических зубчатых колес. М., Машиностроение, 1967, с. 194-196.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ НЕПРЕРЫВНОГО ИЗГОТОВЛЕНИЯ ПЛОСКИХ ЗУБЧАТЫХ КОЛЕС | 2011 |

|

RU2518818C2 |

| Устройство Баранова М.К. к станку для обработки конических зубчатых колес | 1989 |

|

SU1734571A3 |

| Способ обработки зубчатых колес | 1983 |

|

SU1093443A1 |

| СПОСОБ ОБРАБОТКИ ЗУБЬЕВ КОНИЧЕСКИХ КОЛЕС НА СТАНКЕ ДЛЯ ОБРАБОТКИ ЦИЛИНДРИЧЕСКИХ КОЛЕС МЕТОДОМ ОБКАТКИ | 1993 |

|

RU2088386C1 |

| СПОСОБ НАРЕЗАНИЯ ЗУБЧАТЫХ КОЛЕС С МОДИФИЦИРОВАННОЙ ФОРМОЙ ЗУБЬЕВ | 2007 |

|

RU2347650C1 |

| СПОСОБ НАРЕЗАНИЯ КОНИЧЕСКИХ КОЛЕС | 1991 |

|

RU2043186C1 |

| СПОСОБ НАРЕЗАНИЯ ЗУБЧАТЫХ КОЛЕС С КРИВОЛИНЕЙНОЙ ФОРМОЙ ЗУБЬЕВ | 2012 |

|

RU2502585C1 |

| СПОСОБ И ИНСТРУМЕНТ ДЛЯ ИЗГОТОВЛЕНИЯ ПЛОСКИХ ЗУБЧАТЫХ КОЛЕС | 2010 |

|

RU2542040C2 |

| СПОСОБ НАРЕЗАНИЯ КРУГОВЫХ ЗУБЬЕВ КОНИЧЕСКИХ КОЛЕС | 1995 |

|

RU2106939C1 |

| Способ нарезания плоских зубчатых колес цилиндро-конических передач и червячная фреза для его осуществления | 1980 |

|

SU944825A1 |

Авторы

Даты

1981-12-07—Публикация

1979-11-22—Подача