Изобретение относится к машиностроению и может найти применение при нарезании конических передач с круговыми зубьями на станках. За аналог принят способ нарезания круговых зубьев конических колес плосковершинным производящим колесом. Сущность данного способа заключается в сообщении дополнительного вращательного движения обкатки люльки станка, складывающегося с ее вращением с постоянной угловой скоростью. Суммарное движение обката позволяет получать скорректированный профиль кругового зуба более точный, чем без применения дополнительно вращения обкатки. Корректированное движение обкатки достигается путем применения механизма модифицированной обкатки.

Недостатком способа являются неполная коррекция и наличии погрешностей в геометрии нарезаемых круговых зубьев конических колес.

За прототип принят способ нарезания круговых зубьев конических колес.

Прототип представляет способ нарезания с коррекцией формы круговых зубьев путем сообщения заготовке колеса дополнительного движения вращения замедления или ускорения при нарезании вогнутой или выпуклой сторон кругового зуба по установленному закону. Способ прототипа позволяет более точно нарезать зубья, чем способ аналога. Но имеет место наличие погрешностей в обработке. По способу прототипа не учитывается постоянная составляющая отклонения оси зуборезной головки от нормали к плоской касательной к начальной поверхности колеса в плоскости нормального сечения зуба в процессе его обработки.

Доказательством неточного изготовления зубьев по способу прототипа имеет зависимость, покажем следующее положение

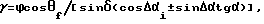

γ ϕ cos θf[sin δ (cos Δ α ± sin Δ α tg α)]

(1) где Δ α ( ± απ ± α )+arctg θf [tg θf sin( ϕ ϕa + βn]

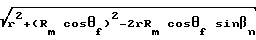

ϕa= arcsin

A  где γ ϕ угол поворота нарезаемого и производящего колеса соответственно;

где γ ϕ угол поворота нарезаемого и производящего колеса соответственно;

θf угол ножки зуба;

δ угол начального конуса;

βn угол наклона кругового зуба;

r номинальный радиус зуборезной головки;

Rm среднее конусное расстояние;

А радиус движения зуборезной головки;

α номинальный угол профиля зуба колеса;

α pi действительный профиль зуба зуборезной головки Δ α отклонение угла профиля нарезаемого зуба колеса, i=1,2 вогнутая и выпуклая стороны кругового зуба; знаки (±) относятся к вогнутой и выпуклой сторонам соответственно верхний и нижний.

При нарезании круговых зубьев при α pi= α с углом наклона βn0 при ϕ ϕ а, т. е. когда линия зуба инструмента проходит через середину венца колеса касательно конуса впадин по формуле прототипа Δ α0 что наверно, так как отклонение угла профиля зуба колеса остается по причине постоянного отклонения оси зуборезной головки от нормали к образующей начального конуса колеса. Это положение является недостатком прототипа.

Целью изобретения является повышение точности нарезания круговых зубьев. Это достигается путем сообщения заготовке конического колеса с круговыми зубьями измененного вращательного движения по определенному закону, что позволяет получать требуемую точность геометрии зубьев и устранить недостаток прототипа.

Сущность изобретения состоит в том, что нарезаемому колесу сообщается дополнительное движение обката, позволяющее компенсировать отклонение угла профиля зуба колеса, возникающее от постоянного отклонения оси зуборезной головки плосковершинного производящего колеса от нормали к образующей начального конуса нарезаемого колеса.

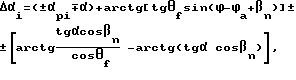

Фактическое отклонение угла профиля зуба колеса представляется в виде

Δ αi ( ± απ ± α )+arctg[tgθf sin(ϕ ϕa + βn)]± Δ α θ, где к составляющей формуле (1) Δ αi прототипа добавляется составляющая постоянного отклонения оси зуборезной головки от нормали к образующей начального конуса колеса Δ αθ. Добавление Δ αθ объясняется тем, что действительный угол профиля зуба конического колеса в нормальном сечении к образующей начального конуса будет отличаться от номинального α.

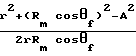

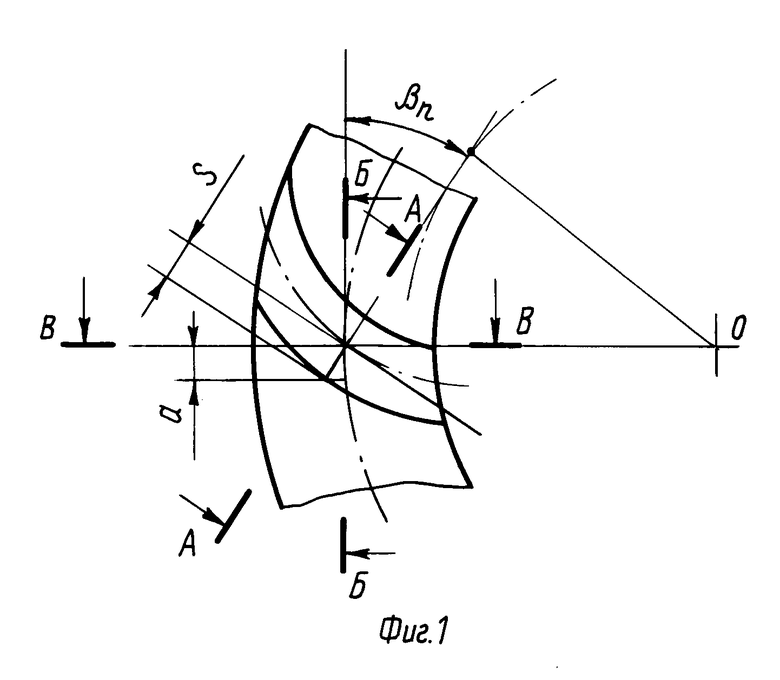

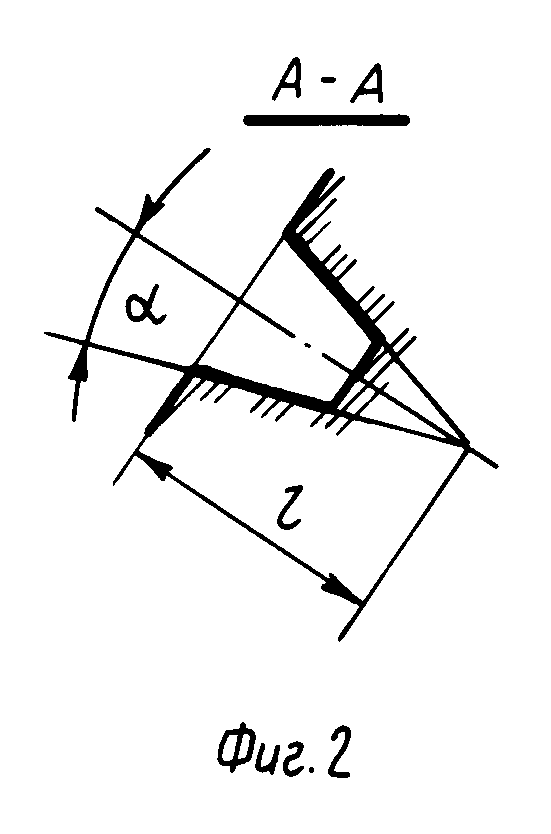

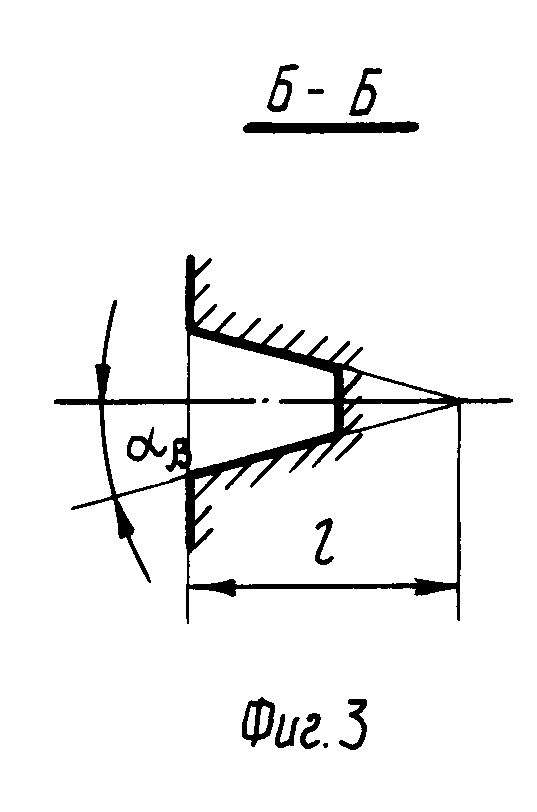

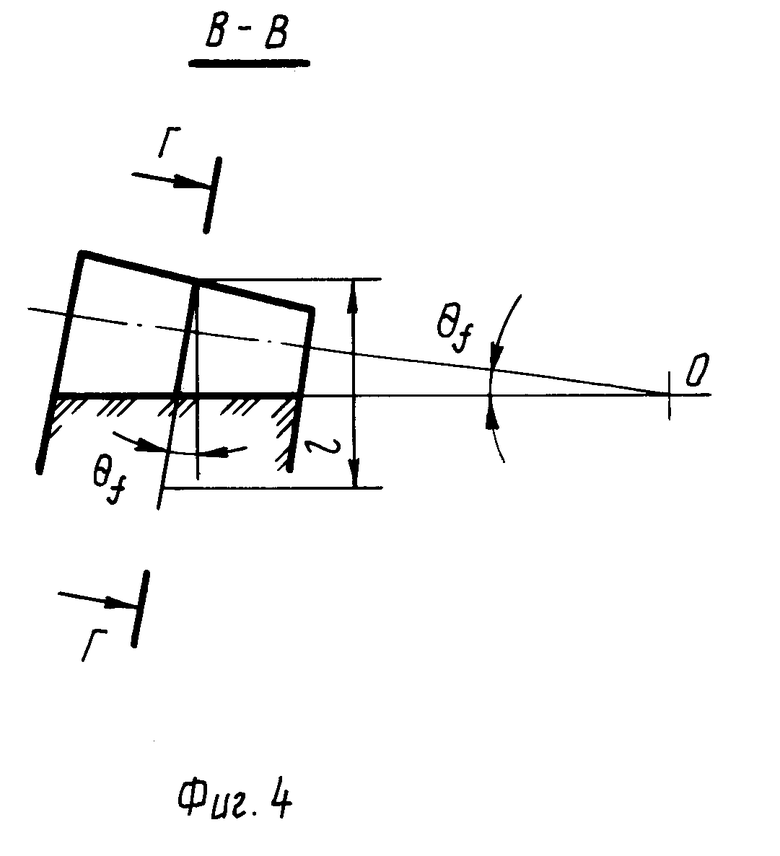

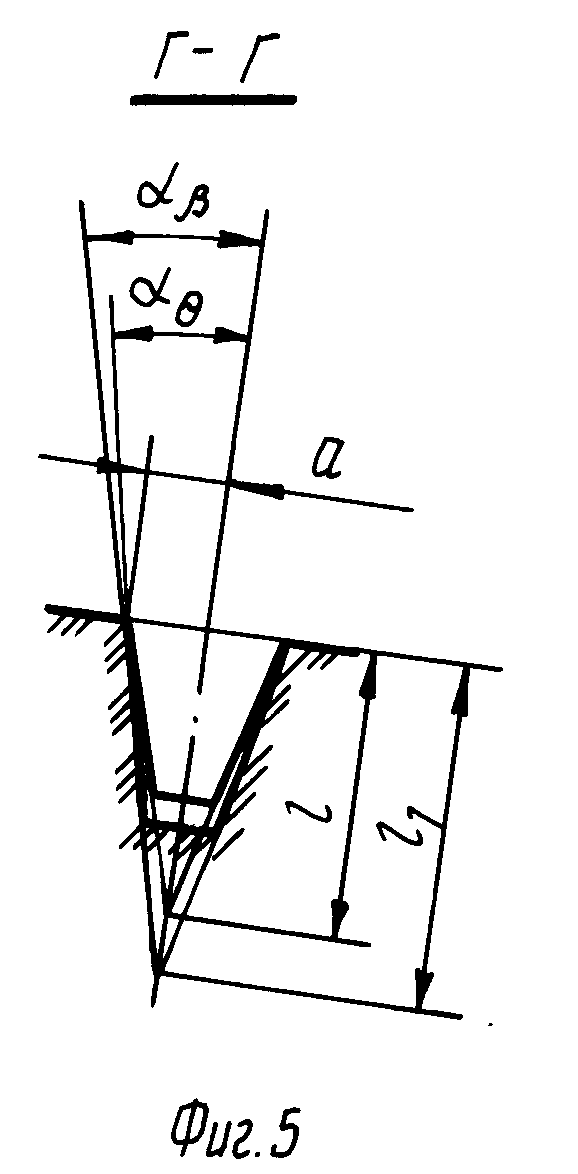

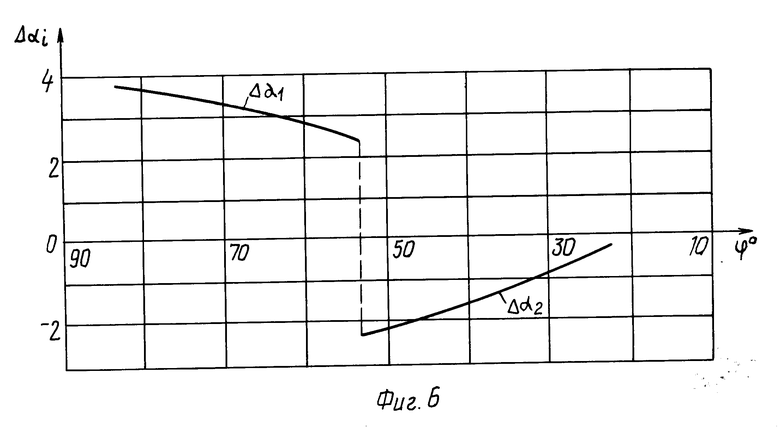

На фиг. 1 иллюстрация к определению значения угла Δ αθ, на фиг. 2 сечение впадин зуба в плоскости А-А на фиг. 1; на фиг. 3 сечение впадины зуба в плоскости Б-Б на фиг. 1; на фиг. 4 сечение зуба в плоскости В-В на фиг. 1; на фиг. 5 сечение впадины зуба в плоскости Г-Г на фиг. 4; на фиг. 6 график изменения угла профиля зуба колеса, рассчитанный по составляющей Δ αi формула (2).

Последовательные проекции сечений впадины зуба позволяют в итоге получить искомое отклонение Δ αθ αβ αθ.

Выражая углы через геометрические параметры зуба

tg αβ a/l, tg αS/l, a/S=cos βn,

tg αθ a/l1, l/l1=сos θf, делая подставки и преобразования получают

Δαθ arctg  arctg(tgα cosβn)

arctg(tgα cosβn)

В итоге зависимость обкатки по предлагаемому способу нарезания круговых зубьев конических колес будет иметь вид

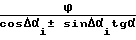

γ ϕ cos θf [sin δ (cos Δ αi ± sin Δ αi tg α)] (2) где Δαi= (± αpi∓ α)+arctg[tgθfsin(ϕ-ϕa+βn)]∓

∓  arctg

arctg  arctg(tgα cosβn)

arctg(tgα cosβn)

Остальные параметры по формуле (1)

На фиг. 6 представлен график изменения угла профиля зуба колеса, рассчитанный по составляющей Δ αi формулы (2) при следующих исходных данных:

A=45,88747; r=44,45; Rm=53,639607; θf=4,14189

δа=49,14o, δf=40,86o, δ45o, βn=35o, αpi=α

ϕ 83о-53о угол обката для вогнутой стороны, ϕ53о-23о угол обката для выпуклой стороны. Подставляя исходные данные в составляющую Δ αi формулы (2), строится график фиг. 6.

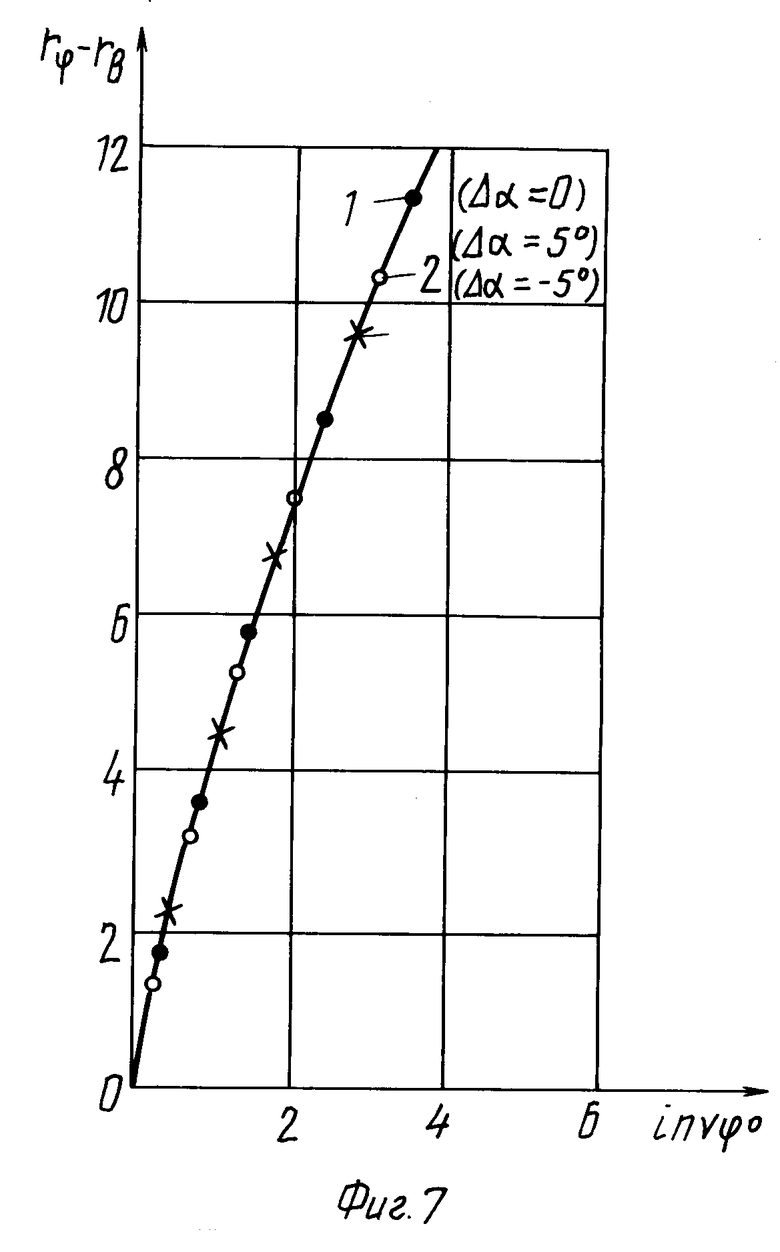

Доказательством возможности коррекции сторон профиля зуба является график эвольвенты (фиг. 7), построенный для зуба цилиндрического колеса, нарезаемого реечным инструментом.

Уравнение эвольвенты представляется в параметрическом виде

rϕrbcos α/cosγ

inv ϕ(tg γ γ)-(tg α α ) пр γ ≥ α где rb радиус основной окружности;

α номинальный угол профиля зуба;

ϕ эвольвентный угол;

r ϕ- радиус вектор,

γ угол поворота нарезаемого колеса с коррекцией профиля зуба где γ определяется по формуле (2), преобразованной для цилиндрической передачи

γ  где Δ αi рассчитывается по формуле (2).

где Δ αi рассчитывается по формуле (2).

Подставляя исходные реечного инструмента с отклонениями угла профиля зуба инструмента при 1) Δ α0, 2) Δ α5о, 3) Δ α-5о, при требуемом профиле зуба нарезаемого колеса Δ α20, с радиусом основной окружности колеса rb=100 мм в формулу (3) получают полное совпадение эвольвенты (фиг. 7) при Δ α 0о, 2) Δ α5о, 3) Δ α45о, что является доказательством коррекции профиля зуба колеса.

Применение предлагаемого способа нарезания круговых зубьев конических колес позволяет получить точные профили зуба колеса и качественные передачи.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ НАРЕЗАНИЯ КРУГОВЫХ ЗУБЬЕВ КОНИЧЕСКИХ ЗУБЧАТЫХ КОЛЕС | 1991 |

|

RU2043185C1 |

| СПОСОБ НАРЕЗАНИЯ ЗУБЧАТЫХ КОЛЕС, ОБРАЗУЮЩИХ ГИПОИДНУЮ ПЕРЕДАЧУ | 1991 |

|

RU2043187C1 |

| СПОСОБ НАРЕЗАНИЯ КОНИЧЕСКИХ ЗУБЧАТЫХ КОЛЕС | 1992 |

|

RU2041034C1 |

| СПОСОБ НАРЕЗАНИЯ КРУГОВЫХ ЗУБЬЕВ КОНИЧЕСКИХ КОЛЕС | 1995 |

|

RU2106939C1 |

| СПОСОБ НАРЕЗАНИЯ ЗУБЧАТЫХ КОЛЕС ГИПОИДНОЙ ПЕРЕДАЧИ | 1996 |

|

RU2111094C1 |

| Способ коррекции формы круговых зубьев конических колес | 1990 |

|

SU1764871A1 |

| Способ обработки зубчатых изделий | 1990 |

|

SU1776502A1 |

| Станок для обработки конических зубчатых колес с круговыми зубьями | 1990 |

|

SU1776222A3 |

| Зубодолбежная головка | 1990 |

|

SU1745446A1 |

| Способ нарезания круговых зубьев | 1990 |

|

SU1776221A3 |

Изобретение относится к машиностроению, в частности к обработке зубчатых колес. Сущность изобретения: компенсация одной из составляющих отклонений оси зуборезной головки от нормали к образующей начального конуса обрабатываемого колеса за счет реализации переменного движения обката в соответствии с приведенной зависимостью. 7 ил.

СПОСОБ НАРЕЗАНИЯ КОНИЧЕСКИХ КОЛЕС с коррекцией формы их круговых зубьев резцовой головкой, режущие элементы которой в процессе обработки имитируют плосковершинное производящее колесо в условиях переменного движения обката при согласовании углов поворота нарезаемого и производящего колес, отличающийся тем, что угол поворота нарезаемого колеса выбирают по формуле

при этом

где γ, ϕ углы поворота нарезаемого и производящего колес соответственно;

qf угол ножки зуба нарезаемого колеса;

δ угол начального конуса;

bn угол наклона круговых зубьев;

α номинальный угол профиля;

api действительный угол профиля зуба резцовой головки;

Δαi отклонение угла профиля зуба нарезаемого колеса;

(±) верхний знак для вогнутой, нижний для выпуклой сторон зуба;

ϕa расчетный угол треугольника при вершине конуса колеса, образованный радиусом A движения резцовой головки, номинальным радиусом r резцовой головки и проекцией среднего конусного расстояния на образующую конуса впадин.

| Статья Усубаматова Р.Н | |||

| Коррекция угла давления при нарезании круговых зубьев конических колес на станках с ЧПУ, Известия ВУЗов, Машиностроение, N 11, 1983, с | |||

| Ударно-долбежная врубовая машина | 1921 |

|

SU115A1 |

Авторы

Даты

1995-09-10—Публикация

1991-11-04—Подача