На-.

(Л

со

00 4 Oliik

СО

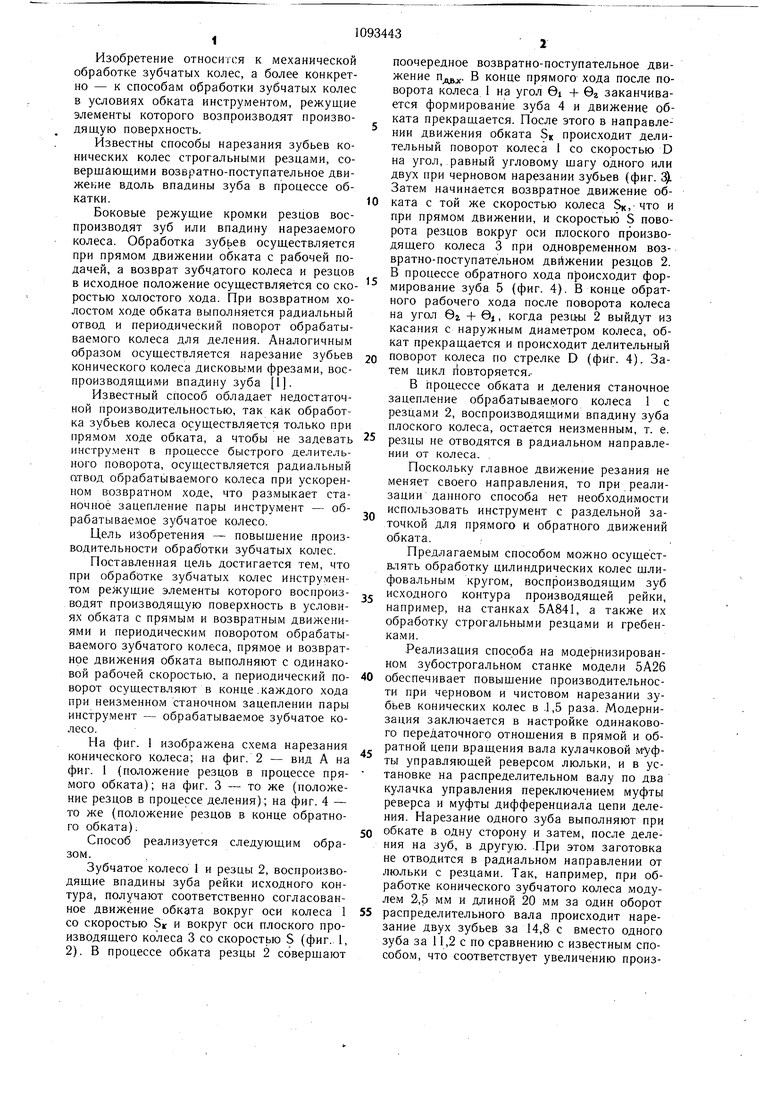

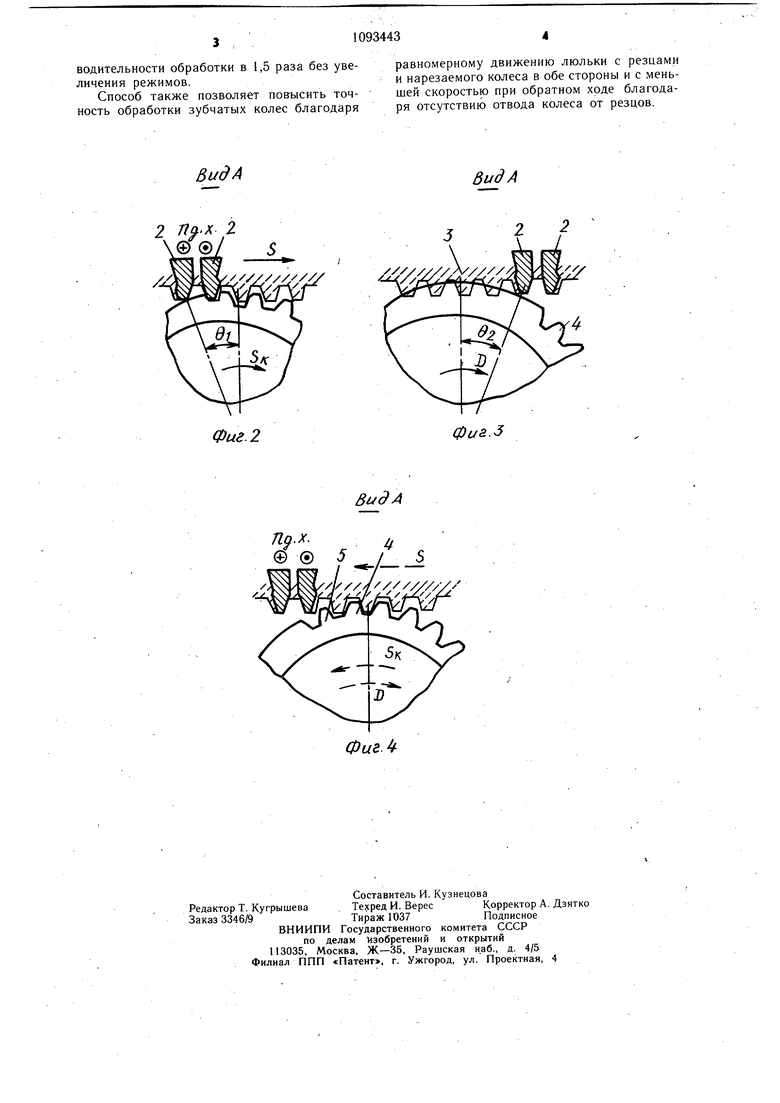

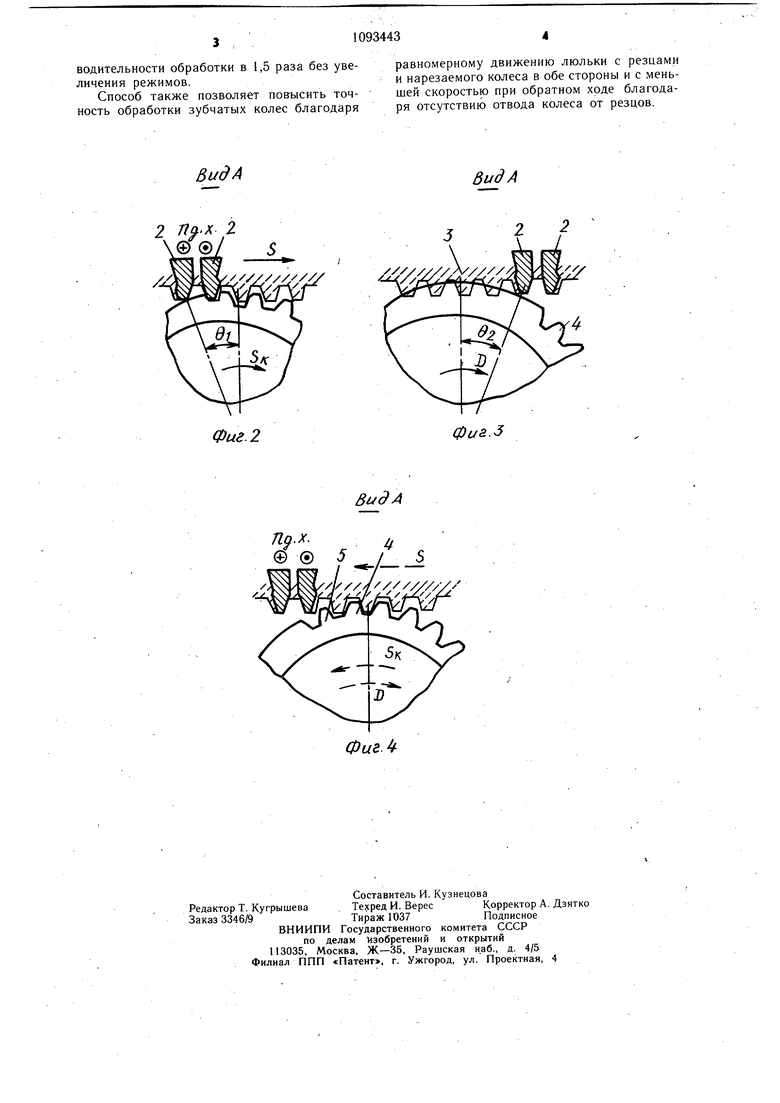

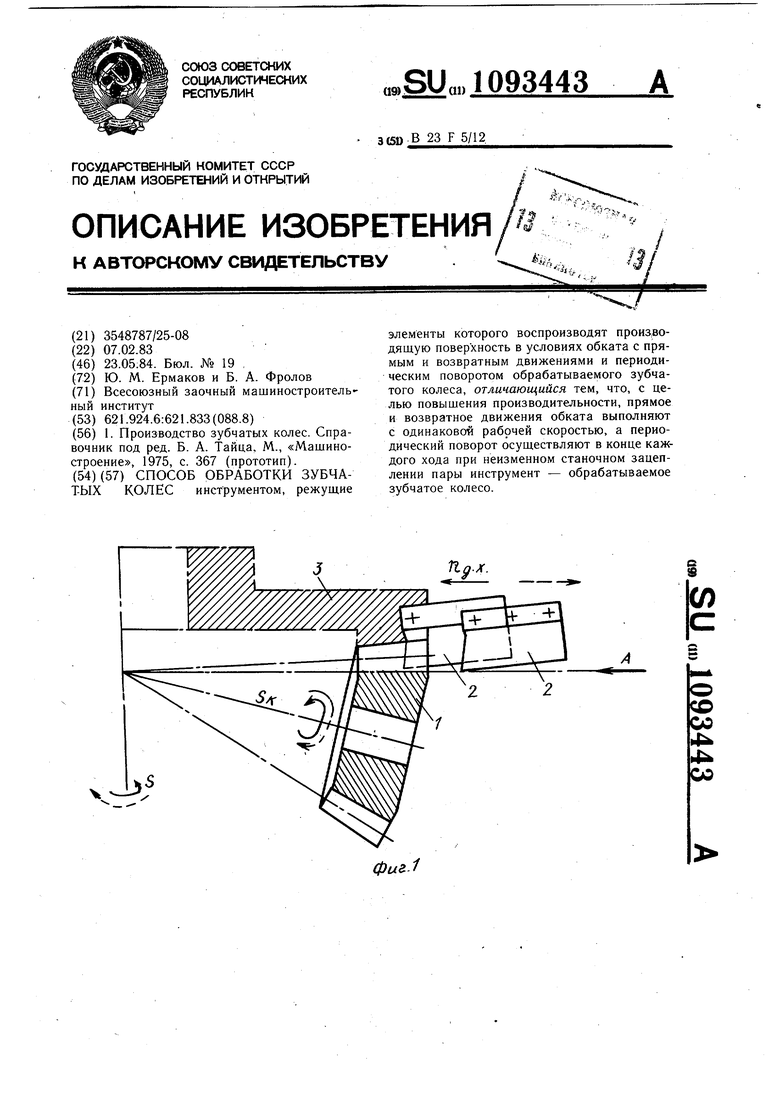

фи&1 Изобретение относится к механической обработке зубчатых колес, а более конкретно - к способам обработки зубчатых колес в условиях обката инструментом, режущие элементы которого возпроизводят производящую поверхность. Известны способы нарезания зубьев конических колес строгальными резцами, соверщающими возвратно-поступательное движение вдоль впадины зуба в процессе обкатки. Боковые режущие кромки резцов воспроизводят зуб или впадину нарезаемого колеса. Обработка зубьев осуществляется при прямом движении обката с рабочей подачей, а возврат зубч,атого колеса и резцов в исходное положение осуществляется со скоростью холостого хода. При возвратном холостом ходе обката выполняется радиальный отвод и периодический поворот обрабатываемого колеса для деления. Аналогичным образом осуществляется нарезание зубьев конического колеса дисковыми фрезами, воспроизводящим-и впадину зуба 1. Известный способ обладает недостаточной производительностью, так как обработка зубьев колеса осуществляется только при прямом ходе обката, а чтобы не задевать инструмент в процессе быстрого делительного поворота, осуществляется радиальный атвод обрабатьгваемого колеса при ускоренном возвратном ходе, что размыкает станочное зацепление пары инструмент - обрабатываемое зубчатое колесо. Цель изобретения - повышение производительности обработки зубчатых колес. Поставленная цель достигается тем, что при обработке зубчатых колес инструментом режущие элементы которого воспроизводят производящую поверхность в условиях обката с прямым и возвратным движениями и периодическим поворотом обрабатываемого зубчатого колеса, прямое и возвратное движения обката выполняют с одинаковой рабочей скоростью, а периодический поворот осуществляЕот в конце .каждого хода при неизменном станочном зацеплении пары инструмент - обрабатываемое зубчатое колесо. На фиг. 1 изображена схема нарезания конического колеса; на фиг. 2 - вид А на фиг. 1 (положение резцов в процессе прямого обката); на фиг. 3 - то же (положение резцов в процессе деления); на фиг. 4 - то же (положение резцов в конце обратного обката); Способ реализуется следующим образом. Зубчатое колесо 1 и резцы 2, воспроизводящие впадины зуба рейки исходного контура, получают соответственно согласованное движение обката вокруг оси колеса 1 со скоростью Sr и вокруг оси плоского производящего колеса 3 со скоростью S (фиг. 1, 2). В процессе обката резцы 2 соверщают поочередное возвратно-поступательное движение (. В конце прямого хода после поворота колеса 1 на угол 61 -f 0г заканчивается формирование зуба 4 и движение обката прекращается. После этого в направлении движения обката SK происходит делительный поворот колеса 1 со скоростью D на угол, равный угловому щагу одного или двух при черновом нарезании зубьев (фиг. Затем начинается возвратное движение обката с той же скоростью колеса SK, что и при прямом движении, и скоростью S поворота резцов вокруг оси плоского производящего колеса 3 при одновременном возвратно-поступательном движении резцов 2. В процессе обратного хода происходит формирование зуба 5 (фиг. 4). В конце обратного рабочего хода после поворота колеса на угол вг + 6j, когда резцы 2 выйдут из касания с наружным диаметром колеса, обкат прекращается и происходит делительный поворот колеса по стрелке D (фиг. 4). Затем цикл повторяется.В процессе обката и деления станочное зацепление обрабатываемого колеса 1 с резцами 2, воспроизводящими впадину зуба плоского колеса, остается неизменным, т. е. резцы не отводятся в радиальном направлении от колеса. . Поскольку главное движение резания не меняет своего направления, то при реализации данного способа нет необходимости использовать инструмент с раздельной заточкой для прямого к обратного движений обката. Предлагаемым способом можно осуществлять обработку цилиндрических колес щлифовальным кругом, воспроизводящим зуб исходного контура производящей рейки, например, на станках 5A84I, а также их обработку строгальными резцами и гребенками. Реализация способа на модернизированном зубострогальном станке модели 5А26 обеспечивает повыщение производительности при черновом и чистовом нарезании зубьев конических колес в .1,5 раза. Модернизация заключается в настройке одинакового передаточного отнощения в прямой и обратной цепи вращения вала кулачковой муфты управляющей реверсом люльки, и в установке на распределительном валу по два кулачка управления переключением муфты реверса и муфты дифференциала цепи деления. Нарезание одного зуба выполняют при обкате в одну сторону и затем, после деления на зуб, в другую. При этом заготовка не отводится в радиальном направлении от люльки с резцами. Так, например, при обработке конического зубчатого колеса модулем 2,5 мм и длиной 20 мм за один оборот распределительного вала происходит нарезание двух зубьев за 14,8 с вместо одного зуба за 11,2 с по сравнению с известным способом, что соответствует увеличению производительности обработки в 1,5 раза без увеличения режимов.

Способ также позволяет повысить точность обработки зубчатых колес благодаря

равномерному движению люльки с резцами и нарезаемого колеса в обе стороны и с меньшей скоростью при обратном ходе благодаря отсутствию отвода колеса от резцов.

| название | год | авторы | номер документа |

|---|---|---|---|

| СТАНОК ДЛЯ ОБРАБОТКИ АРОЧНЫХ ЗУБЬЕВ ЗУБЧАТЫХ КОЛЕС | 1994 |

|

RU2074794C1 |

| СПОСОБ ОБРАБОТКИ ЗУБЬЕВ КОНИЧЕСКИХ КОЛЕС НА СТАНКЕ ДЛЯ ОБРАБОТКИ ЦИЛИНДРИЧЕСКИХ КОЛЕС МЕТОДОМ ОБКАТКИ | 1993 |

|

RU2088386C1 |

| СПОСОБ НАРЕЗАНИЯ ЗУБЧАТЫХ КОЛЕС С КРИВОЛИНЕЙНОЙ ФОРМОЙ ЗУБЬЕВ | 2012 |

|

RU2502585C1 |

| Устройство Баранова М.К. к станку для обработки конических зубчатых колес | 1989 |

|

SU1734571A3 |

| СПОСОБ НАРЕЗАНИЯ ЗУБЧАТЫХ КОЛЕС С МОДИФИЦИРОВАННОЙ ФОРМОЙ ЗУБЬЕВ | 2007 |

|

RU2347650C1 |

| УСТРОЙСТВО ДЛЯ ОБРАБОТКИ ЗУБЧАТЫХ КОЛЕС С ЭВОЛЬВЕНТНЫМ ПРОФИЛЕМ ЗУБЬЕВ | 2004 |

|

RU2268808C2 |

| СПОСОБ ЧИСТОВОЙ ОБРАБОТКИ ЦИЛИНДРИЧЕСКИХ ЗУБЧАТЫХ КОЛЕС | 1989 |

|

RU2029663C1 |

| Способ нарезания конических зубчатых колес | 1979 |

|

SU887090A1 |

| СПОСОБ НАРЕЗАНИЯ ЗУБЧАТЫХ КОЛЕС ГИПОИДНОЙ ПЕРЕДАЧИ | 1996 |

|

RU2111094C1 |

| СПОСОБ ЗУБОНАРЕЗАНИЯ ЦИЛИНДРИЧЕСКИХ КОЛЕС | 2011 |

|

RU2471593C2 |

СПОСОБ ОБРАБОТКИ ЗУБЧАТЫХ КОЛЕС инструментом, режущие элементы которого воспроизводят произродяшую поверхность в условиях обката с прямым и возвратным движениями и периодическим поворотом обрабатываемого зубчатого колеса, отличающийся тем, что, с целью повышения производительности, прямое и возвратное движения обката выполняют с одинаковой рабочей скоростью, а периодический поворот осуш.ествляют в конце каждого хода при неизменном станочном зацеплении пары инструмент - обрабатываемое зубчатое колесо.

ви

Л J,

Вид А

| I | |||

| Производство зубчатых колес | |||

| Справочник под ред | |||

| Б | |||

| А | |||

| Тайца, М., «Машиностроение, 1975, с | |||

| Способ отковки в штампах заготовок для спиральных сверл | 1921 |

|

SU367A1 |

Авторы

Даты

1984-05-23—Публикация

1983-02-07—Подача