1

Изобретение относится к области упрочняющей обработки и может быть использовано в машиностроении.

Известно устройство для очистки внутренней поверхности труб, включающее полый корпус, смесительную камеру и штуцер для подвода абразивного материала и сжатого воздуха 1. Для повышения эффективности обработки устройство снабжено каналом, направляющим поток сжатого воздуха внутрь обрабатываемой поверхности, выполненным в виде улитки с профилем по спирали Архимеда, при этом штуцер для подвода абразивного материала содержит насадку, размещенную в полости канала.

Недостатками известного устройства являются невозможность обработки длинномерных цилиндрических деталей большого диаметра ввиду незначительного действия эффекта эжекции, осуществляющего засасывание абразива, неравномерность обработки внутренней поверхности по длине изза спиралевидного характера потока, имеющего шаг спирали, внутри которого эффективность обработки уменьшается, неравномерность обработки по диаметру, связанная с потерей энергии с увеличением расстояния от источника истечения воздуха, скапливание абразивного материала в нижней половине при горизонтальном расположении детали, а также большой эбразивный износ канала, выполненного по спирали Архимеда.

5 Цель изобретения - обеспечение равномерности обработки по длине и диаметру длинномерных деталей.

Для этого установка снабжена дополнительным устройством для разгона рабочей

10 среды, а сопла в каждом устройстве выполнены конусообразными со сквозными каналами по периферии, расположенными под углами радиального и тангенциального склонения, причем последние в одном сопле направлены по часовой стрелке, в другом- против часовой стрелки, а оба устройства установлены на подшипниках, вынесенных из зоны обработки, и соединены с торцами обрабатываемой детали.

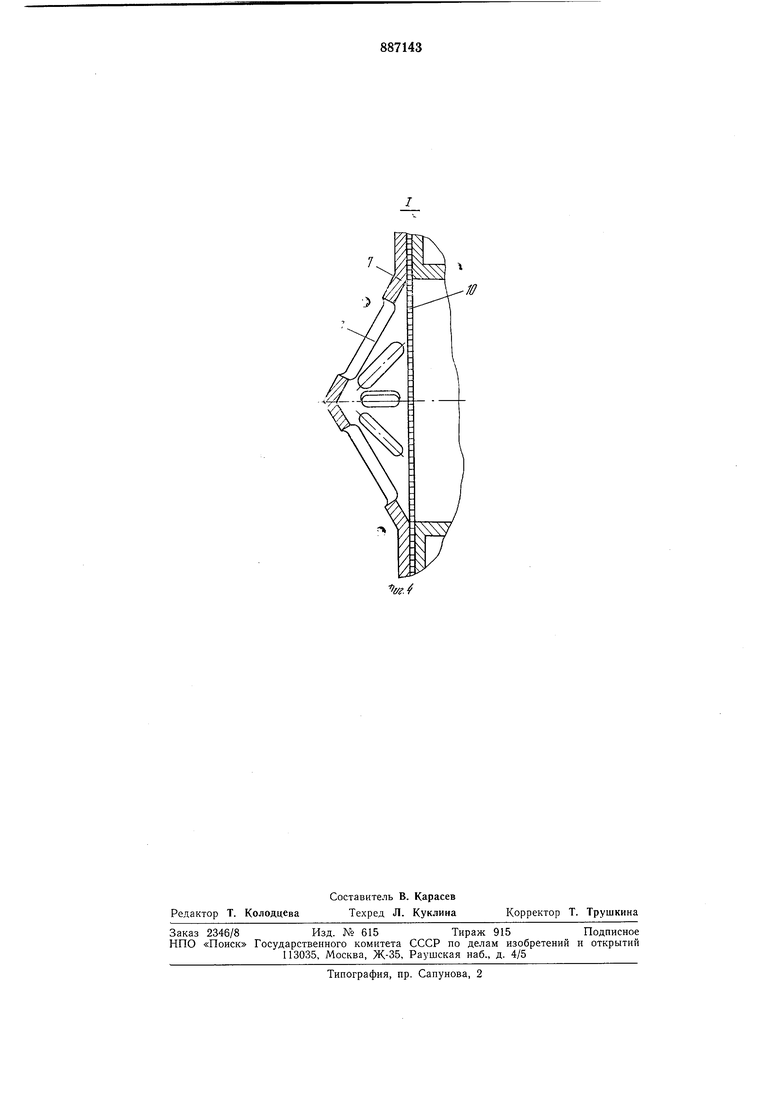

20 На фиг. 1 представлена предлагаемая установка в сборе с деталью; на фиг. 2 - разрез А-А фиг. 1; на фиг. 3 - разрез Б-Б фиг. 1; на фиг. 4 - узел I на фиг. 1.

Внутренняя поверхность детали 1 заполнена рабочими телами 2, а по торцам детали установлены устройства 3 и 4, содержащие смесительные камеры 5 и 6 и сопла 7, которые выполнены конусообразными, полыми внутри со сквозными каналами 8,

30 расположенными по периферии под углами

радиального а и тангенциального р склонения, причем углы тангени,иального склонения в одном сопле направлены по часовой стрелке, а в другом - против часовой стрелки. Для выхода отработанного воздуха из зоны обработки предусмотрены отверстия 9, перед которыми установлены сетки 10 с размерами ячеек, меньшими размеров рабочих тел. Устройство 3 и 4 собирают в один узел с длинномерной деталью 1 и устанавливают на подшипниках И, которые в свою очередь установлены на трубопроводе 12 для подачи сжатого воздуха.

При попеременной подаче во внутреннюю полость с противоположных сторон цилиндрической длинномерной детали 1 пульсируюш,их струй воздуха через сквозные каналы 8 сопл 7 рабочие тела 2 (шарики, гранулы и т. п.), смешиваясь с воздухом в смесительных камерах 5 и 6, получают возвратно-поступательное и спиралевидное, направленное в одну сторону, движение.

За счет возникновения крутяшего момента в смесительных камерах цилиндрическая длинномерная деталь 1, посаженная на подшипники И, проворачивается вокруг горизонтальной оси. Отработанный воздух удаляется из внутренней полости цилиндрической длинномерной детали 1 через отверстия 9 и сетку 10.

Скорость перемещения рабочих тел 2 (шариков, гранул и т. п.) зависит от скорости потока, частоты пульсации, углов радиального а и тангенциального р склонения и массы рабочих тел 2 (шариков, гранул и т. п.).

Использование изобретения позволяет обеспечить равномерную обработку по длине и диаметру длинномерных деталей.

Формула изобретения

Установка для обработки внутренних цилиндрических поверхностей, содержащая устройство для разгона рабочей среды, выполненное в виде сопла, смесительной камеры и штуцера для подвода воздуха, отличающаяся тем, что, с целью обеспечения равномерности обработки по длине и диаметру длинномерных деталей, установка снабжена дополнительным устройством для разгона рабочей среды, а сопла в каждом устройстве выполнены конусообразными со сквозными каналами по периферии, расположенными под углами радиального и тангенциального склонения, причем последние в одном сопле направлены но часовой стрелке, в другом - против часовой стрелки, а оба устройства установлены на подшипниках, вынесенных из зоны обработки, и соединены с торцами обрабатываемой детали.

Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР № 449800, кл. В 24С 5/00, 1973.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ СТРУЙНО-АБРАЗИВНОЙ ОБРАБОТКИ ПОВЕРХНОСТИ | 2004 |

|

RU2376127C2 |

| ПРЯМОТОЧНЫЙ ТУРБОРЕАКТИВНЫЙ ДЕТОНАЦИОННЫЙ ДВИГАТЕЛЬ (ПТРДД) | 2016 |

|

RU2638239C1 |

| СПОСОБ РАСПЫЛЕНИЯ ЖИДКОГО ТОПЛИВА ЦЕНТРОБЕЖНОЙ ФОРСУНКОЙ (ВАРИАНТЫ), ФОРСУНКА ЦЕНТРОБЕЖНАЯ (ВАРИАНТЫ), ГОРЕЛКА ЖИДКОТОПЛИВНАЯ | 2008 |

|

RU2429411C2 |

| РАСПЫЛИТЕЛЬ РАБОЧЕГО СОСТАВА БИОПРЕПАРАТА | 2018 |

|

RU2681640C1 |

| Устройство для очистки внутренней поверхности труб | 1973 |

|

SU449800A1 |

| СТАНОК ДЛЯ ГИДРОРОТАЦИОННОЙ ОБРАБОТКИ ДЕТАЛЕЙ | 1992 |

|

RU2014205C1 |

| Малоэмиссионная вихревая горелка | 2018 |

|

RU2693117C1 |

| УСТРОЙСТВО ДЛЯ ОБРАБОТКИ ВНУТРЕННЕЙ ПОВЕРХНОСТИ ТРУБ | 1996 |

|

RU2108903C1 |

| Устройство для обработки абразивной струей поверхностей | 1982 |

|

SU1092036A2 |

| Устройство для получения искусственного снега | 1989 |

|

SU1631236A1 |

//

ff.J

Авторы

Даты

1981-12-07—Публикация

1980-01-03—Подача