6 MiM, при производительности 1800 кг/ч перепад да1влений достигает 145 кг/см.

В устройстве сра-батывают аварийные предохранители, остапавливающие подачу расплава к решетке. Это -приводит к значительному .простою оборудования и снижению качества грапулята.

Целью изобретения является снижение сопротивления течению расплава для повышения атраизводительно:ст,и устройства.

Поставленная цель достигается тем, что Б устройстве для гранулирования термопластичных Полимерных мате:риалов, содержащем камеру гранулирования, вьшолнеиную в виде -полого цилиндрического корлуса с вьгполненным.и в нем формующкми отверстиями, установленную 1внутри корпуса режущую .головку с ножам.и, привод для ее вращения и систему подачи охлаждающей среды, в корпусе вдоль его образующей БЫполнены каналы для подачи обогревающей среды, со©динвн.ные между со-бой последовательно, а фор.мую1Щие отверстия выполне.ны между смежными каналами, л.ричем отношение высоты цилиндрической части формующих отверстий к ее радиусу определяется по следующему соотношению:

L /{,1А.(/У.-г; У|

R )

где Ki (rt-f3) - безраамериый коэффициент;L - высота Цилиндрической части

формуюЩ.их отверстий, м; R - радиус формующих отверстий, м; QI - объемный расход расплава, Л - мощность привода, Вт; Т - коэффициент полезного действия; W - число фо.р|Мук щи.х отверстий в

решетке экстр уд ер а; п - показатель степени реологического уравнения состояния (.«. 10), безразмерная величина;

|i(7) - .коэффициент консистенции при температуре гранулирования, н. с. .

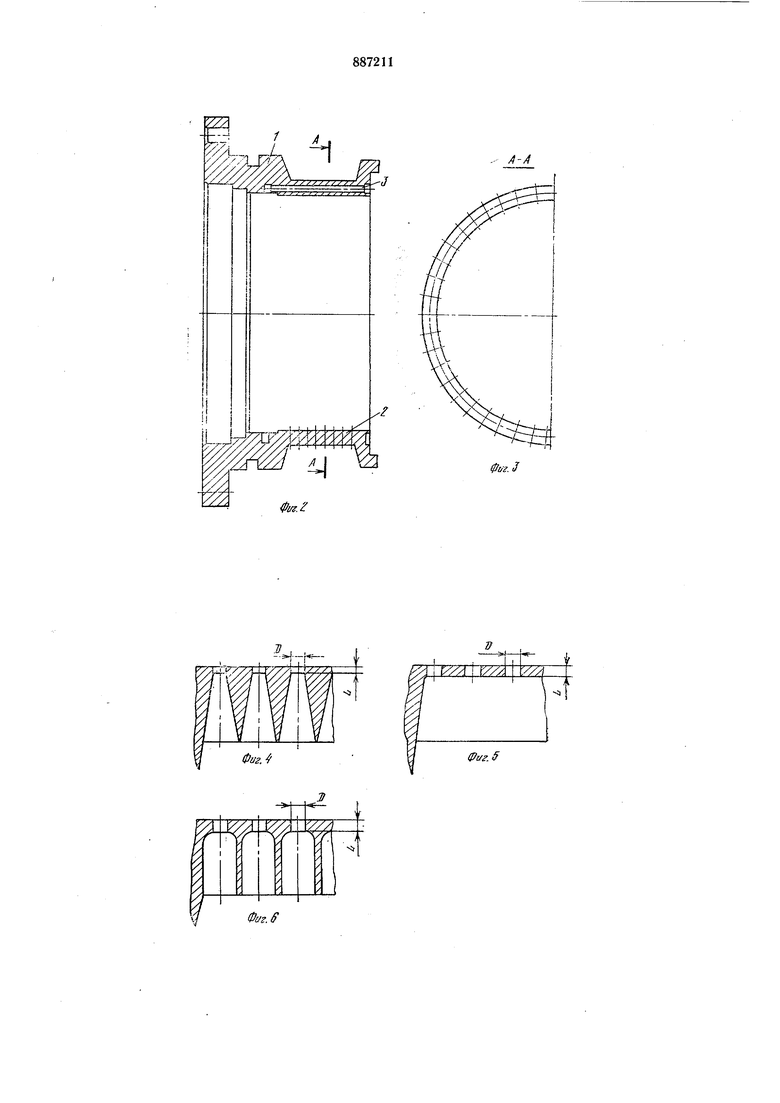

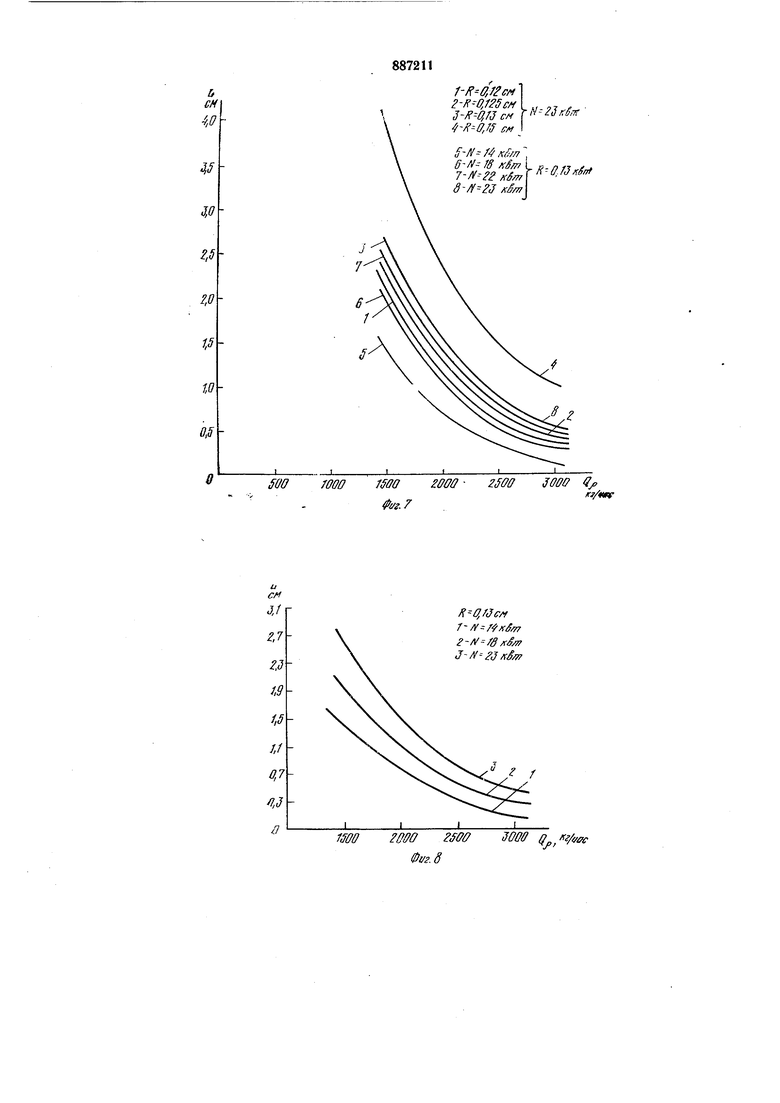

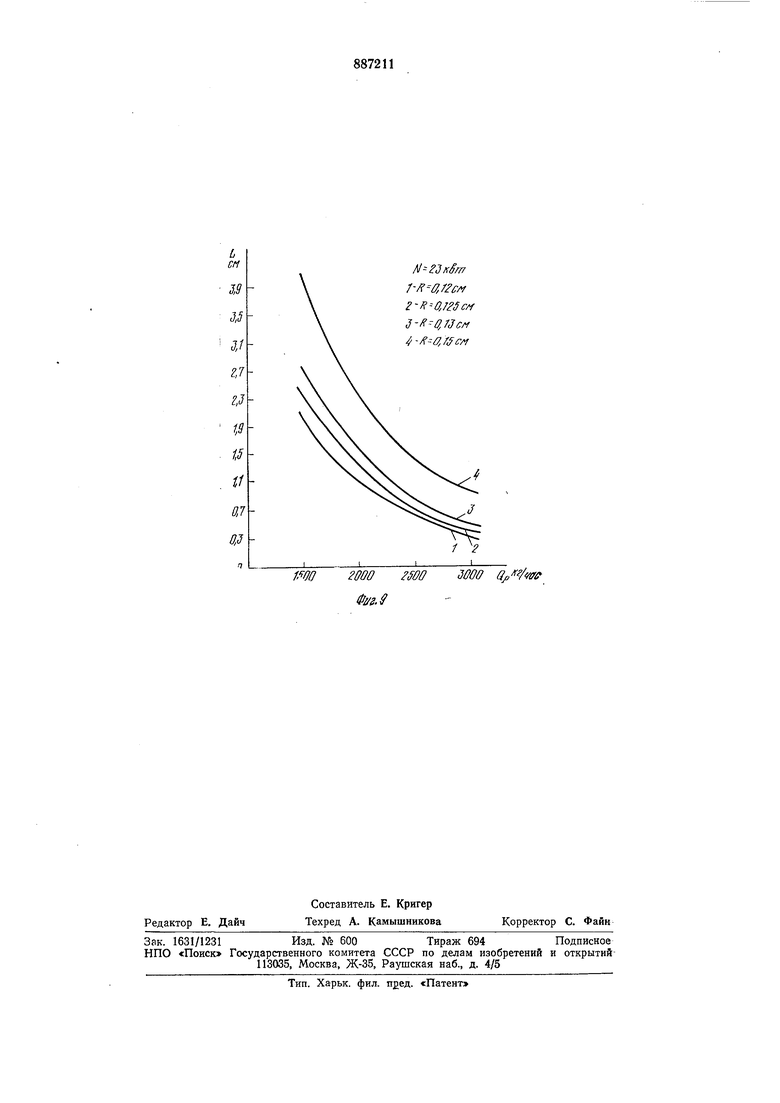

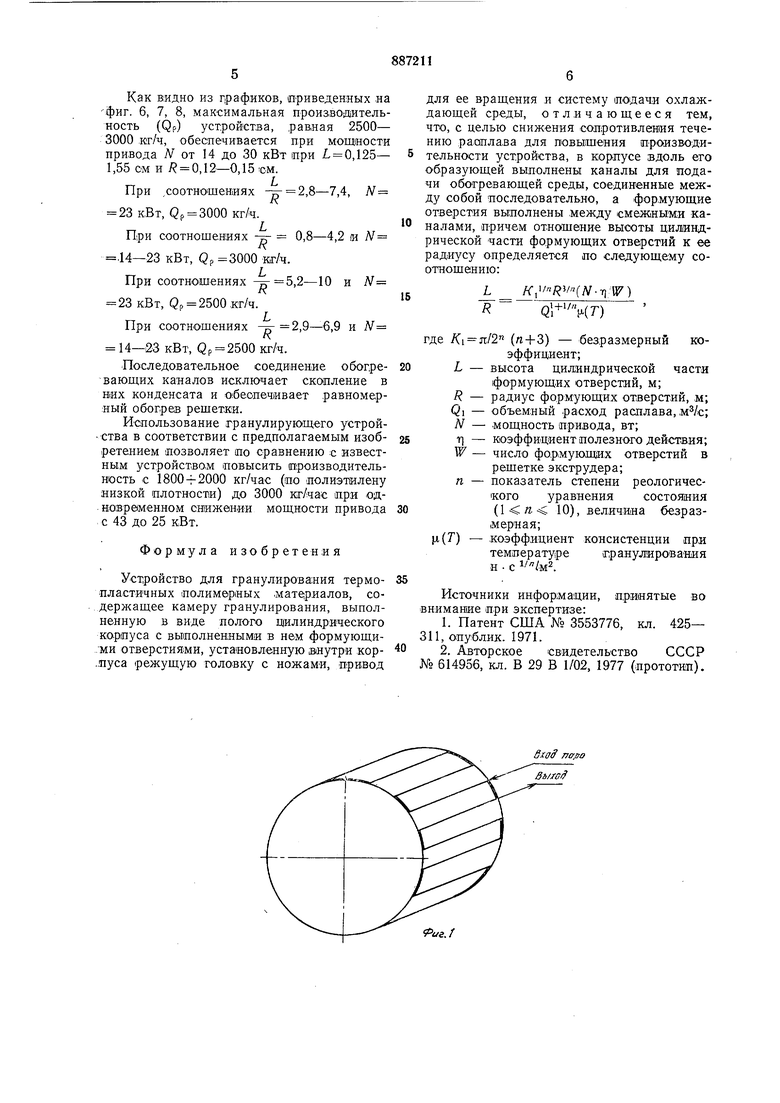

На фиг. 1 изображен корпус с каналами для подачи обогревающей среды в аксонометрии; .на фиг. 2 - то Же, продольный разрез; на фиг. 3 - сечение фиг. 2; на фиг. 4-6 - конструктивные варианты формующих отверстий; на фиг. 7-9 - графики зависимости весового расхода расплава (Qp) (производительности) от высоты цилиндрической части формующих отверстий (L) для различных .значений радиуса фор.мующих отверстий (R) и мощности привода (Л), полученных по приведенному выше соотношению.

Устройство для гранулирова.Н1ИЯ термопластичных полиме1рных матер.иалов содержит камеру гранулирования, выполненную в виде полого цилиндрического корпуса 1

с выпол.ненкыМ1И в нем формующими отверстиями 2, установленную внутри корпуса режущую головку с ножами и пр.ивод для ее вращения (на фиг. .не показано), систему подачи охлаждающей среды. В корпусе 1 вдоль его образующей выполнены каналы 3 для подачи обогревающей среды, соединенные между собой последо;вательно (фиг. 1), а фор.мующие отверстия 2 выполнены между смежными каналами 3, п.ричем от.ношение высоты |цил.индрической части формующих отверСтий к ее радиусу определяется по следующему соотношению:

J, K,(N-riW)

где /(i jT/2 (tt-i-3) - безразмерный коэффициент;L - высота цилиндрической части

формующих отверстий, .м; R - радиус фо.рмующих отверстий, м; Q - объемный расход расплава, N - .мощность привода, вт; Т - коэффизциент полезного действия;

W - число фо.рмующих отверстий в

решетке экс тру дер а; п - показатель степени реологического уравнения состояния (1 /г 10) величина безразмерная;

|.1(Г) - коэффициент консистенции при температуре гранулирования

н . с .

Режущая головка представляет собой трехлопастной резак. Ножи резака установлены относительно внутренней поверхности корпуса 1 с зазо.ром 0,1-0,05 мм. Охлаждающая среда в виде конденсата с температурой С подается во внутреннюю полость корпуса 1. Обогрев корпуса производится паром.

Устройство для гранулирования работает следующим образом.

Расплав термопластичного полимерного материала нагнетается, например, шестеренчатым .насосом в кольцевой канал со стороны наружной поверхности фо1рмующих

отверстий 2. Далее расплав распределяется по формующим отверстия.м 2. По достижении определенного давления .расплав начинает продавливаться сквозь отверстия и при вращении резака по достижении определенной длины гранулы отрезаются. KoiH.денсат, подаваемый во внутреннюю полость корпуса 1, охлаждает гранулы и транспортирует их на транспортные вибросита (на чертежах не показаны). Длина

гранул может регулироваться, например, изменением скю.рости вращения резака. Одновременно с подачей расплава производится обогрев корпуса 1 паром, подаваемым в последовательно соединенные между собой каналы 3.

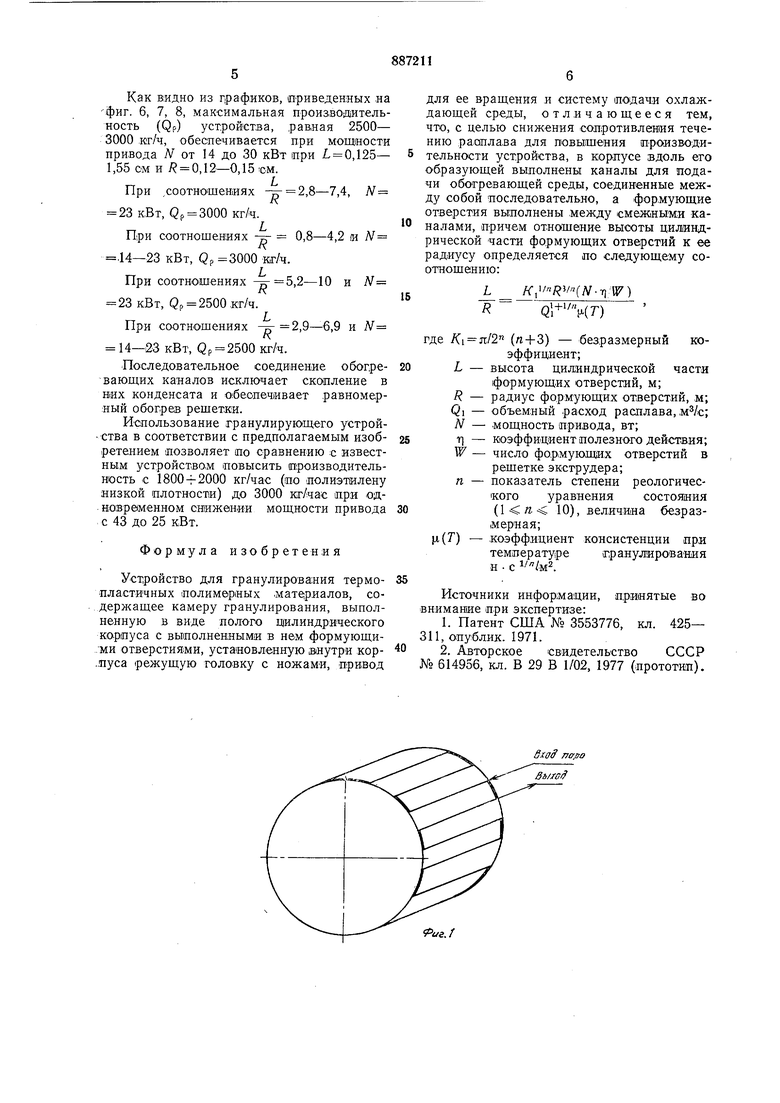

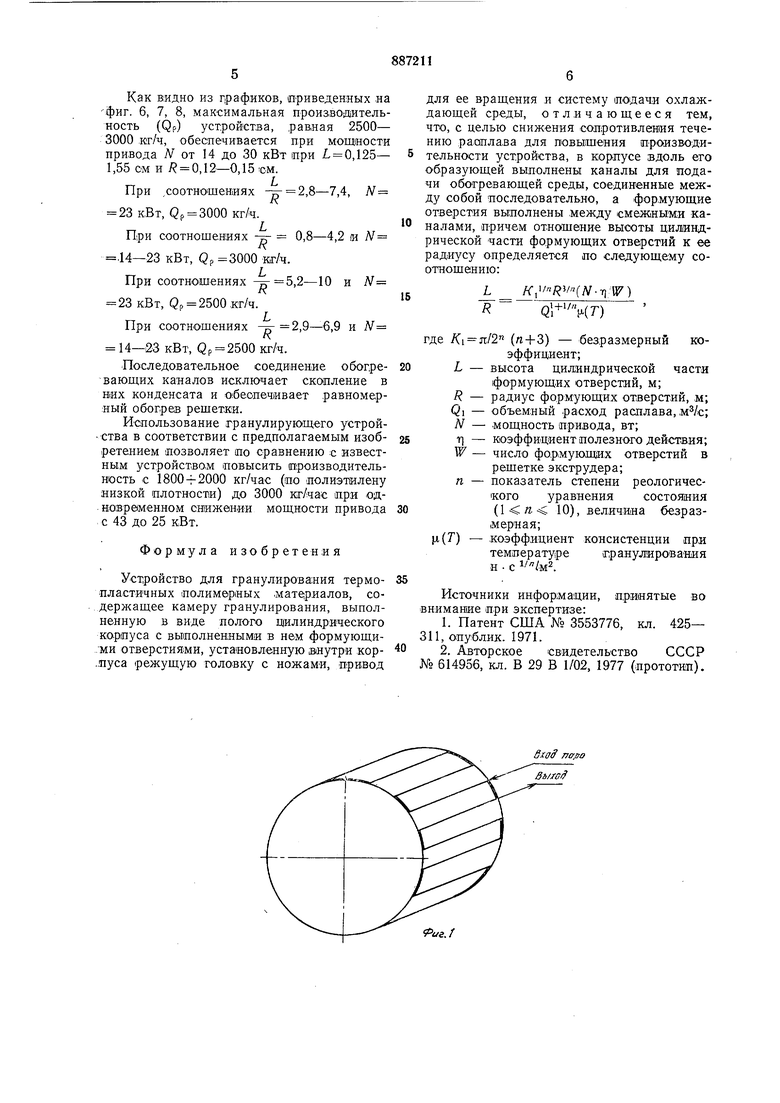

Как в:идно из графиков, приведенных -на фиг. 6, 7, 8, максимальная производительность (Qp) устройства, равная 2500- 3000 , обеспечивается при мощности привода N от 14 до 30 кВт при Z,0,125- 1,55 см и / 0,12-0,15 см.

2,8-7,4, Л

При .соотношениях

К 23 кВт, Qp 3000 кг/ч.

При соотношениях -yj- 0,8-4,2 и Л

А

.14-23 кВт, QP 3000 кг/ч.

и N

При соотношениях ,2-10 23 кВт, Qp 2500,кг/ч.

При соотношениях -5- 2,9-6,9 и Л 1

14-23 кВт, Qp 2500 кг/ч.

Последовательное соединение обогревающих каналов исключает скопление в них конденсата и обеспечивает равномерный обогрев решетки.

Использование гранулирующего устройства в соответствии с предполагаемым изобретением позволяет по сравнению с известным устройством повысить производительность с 1800---2000 кг/час (по полиэтилену низкой плотности) до 3000 кг/час при одновременном снижении мощности привода с 43 до 25 кВт.

Формула изобретения

Устройство для гранулирования термопластичных полимерных .матфиалов, содержащее камеру гранулирования, выполненную в виде полого цилиндрического корпуса с выполненными в нем формующи.ми отверстиями, установленную В(Нутри кор.луса режущую головку с ножами, привод

для ее вращения и систему подачи охлаждающей среды, отличающееся тем, что, с целью снижения сопротивления течению расплава для повышения производительности устройства, в корпусе вдоль его Образующей выполнены каналы для подачи обогревающей среды, соединенные между собой последовательно, а формующие отверстия выполнены между смеж1ным;и ка0налами, причем отношение высоты цилиндрической части формующих отверстий к ее радиусу определяется по следующему соотнощению:

L K,(N--riW)

5

R Ql+V(r)

где /Ci n/2 (n+3) - безразмерный коэффициент;

L - высота цилиндрической части

0 формующих отверстий, м;

R - радиус формующих отверстий, м;

QI - объемный расход расплава, м%;

N - мощность привода, вт;

коэффициент полезного действия;

5

Ц

W число формукшщх отверстий в решетке эксгрудера; показатель степени реологичесп - кого уравнения состо5шия ( 10), величина безразмерная;

1(7) - коэффициент консистенции при температуре (Гранулирова ния н . с .

35

Источники информации,

принятые во внимание при экспертизе:

1.Патент США № 3553776, кл. 425- 311, опублик. 1971.

2.Авторское свидетельство СССР № 614956, кл. В 29 В 1/02, 1977 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| Безлопастной радиальный центробежный компрессор | 2018 |

|

RU2697244C1 |

| Погружное устройство для гранулирования термопластов | 1987 |

|

SU1720868A1 |

| Способ определения теплогидравлических характеристик пучка тепловыделяющих стержней | 1982 |

|

SU1091744A1 |

| СПОСОБ ПОЛУЧЕНИЯ НЕПРЕРЫВНОГО АЛЮМОСИЛИКАТНОГО ВОЛОКНА | 2001 |

|

RU2180892C1 |

| УСТРОЙСТВО ДЛЯ ОЧИСТКИ ЖИДКОСТИ | 2007 |

|

RU2381051C2 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ПЛАЗМОТЕРМИЧЕСКОГО ЦЕНТРОБЕЖНОГО ВОССТАНОВЛЕНИЯ И РАЗДЕЛЕНИЯ ХИМИЧЕСКИХ ВЕЩЕСТВ ИЗ РУДЫ В ГРАВИТАЦИОННОМ ПОЛЕ | 2020 |

|

RU2758609C1 |

| СПОСОБ ГРАНУЛИРОВАНИЯ КЛЕЕВЫХ ТЕРМОПЛАСТИЧНЫХ ПОЛИУРЕТАНОВ | 1994 |

|

RU2080260C1 |

| Способ гранулирования термопластичныхпОлиМЕРНыХ МАТЕРиАлОВ | 1979 |

|

SU804462A1 |

| УСТРОЙСТВО ДЛЯ ДЕГАЗАЦИИ ЖИДКИХ СРЕД | 2020 |

|

RU2742558C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ПРОФИЛЯ ПРИТОКА И ПАРАМЕТРОВ ОКОЛОСКВАЖИННОГО ПРОСТРАНСТВА В МНОГОПЛАСТОВОЙ СКВАЖИНЕ | 2009 |

|

RU2505672C1 |

/ff/ ncf.ao йь/faff

fue,f

,- -/i

фиг.З

P

1/7Л I Y///, W.

Фиг.

mo ffffff гвоо - zsoo 3001 4

00

WO

/-/ --/// 1 2-K-0,125cff.. „ . . ,73 сн ,r

O,rff fM

/;V/- Г8 KSfn L D-nf-,,,; 7-flf 2 //vj

. If/ w

. 7

,fJc-fi

/-/K-Vl A /jy

2f/ /8ffS/7f

J- jKeff

г f

UOOff QJ,кг/y

20ffO fffff Фиг. 8

L CM

3,9 3,5 3,1 2J f,J 1,9 1,5 11 0,7 0,3

M Jfffm f-/f--ff, Z-K OJ25cff 3-K-0,rjcM (,rfcfi

3000

гт г500 Фуг.

Авторы

Даты

1981-12-07—Публикация

1980-01-30—Подача