производят: навивку ленты на рабочую часть вала, приварку ее к валу и заплавление зазора между витками. Каретку передвигают вдоль вала с постоянной скоростью, что обеспечивает постоянный шаг навивки спирали. Навивка спирали с постоянным шагом обеспечит равномерное распределение внутренних напряжений, вызванных сварочными деформациями. Величина зазора между витками зависит от режима сварки и толщины ленты и находится в пределах от 2 до 20 мм. При зазоре менее 2 мм не будет обеспечен провар стыка между витками, а зазор более 20 мм не позволяет заплавить суш,ествуюш.ее оборудование (сварочная головка). Кроме того, при ширине ленты 35-400 мм и зазоре между витками более 20 мм не нужна навивка ленты. Оптимальная величина зазора между витками составляет 3-5 мм. Навивку спирали, скрепление витков между собой и приварку их к телу вала выполняют одновременно при непрерывном враш:ении вала. В качестве сварочного электрода используют сварочную проволоку из нержавеющей стали, например, марки Св08Г2С ГОСТ 2246-70. По окончании навивки спирали и сварочных работ гребной вал оставляют на станке и в течение 2-3 ч продолжают вращать его, чтобы избежать образования деформации (провисания) нагретого вала под действием собственного веса. При небольших диаметрах валов (до 250 мм) за 2 ч вал успевает остыть, а свыше трех часов держать вал на станке нет необходимости. При больших диаметрах валов время на охлаждение может быть увеличено до 6-8 ч. За это время происходит выравнивание температур тела вала и навитой на него ленты, нри этом за счет разницы этих температур в момент сварки стыка (температура ленты

значительно выше) происходит плбтиое црилегание ленты к телу вала, т. е. напряженная пюсадка, что значительно увелич-ивает ярочнасть крвпле.еия ленты к телу ваЛ1а. После оклаждения драизводят окончательную механическую обработку Бал1а.

Данный способ изготовления защитных оболочек повышает их прочность, а следовательно и прочность валов за счет равномерного распределения внутренних напряжений, кроме того, позволяет отказаться от малопроизводительной операции по изготовлению стальных полуцилиндрических половинок, сварки их между собой и их посадки на рабочую часть вала.

Формула изобретения

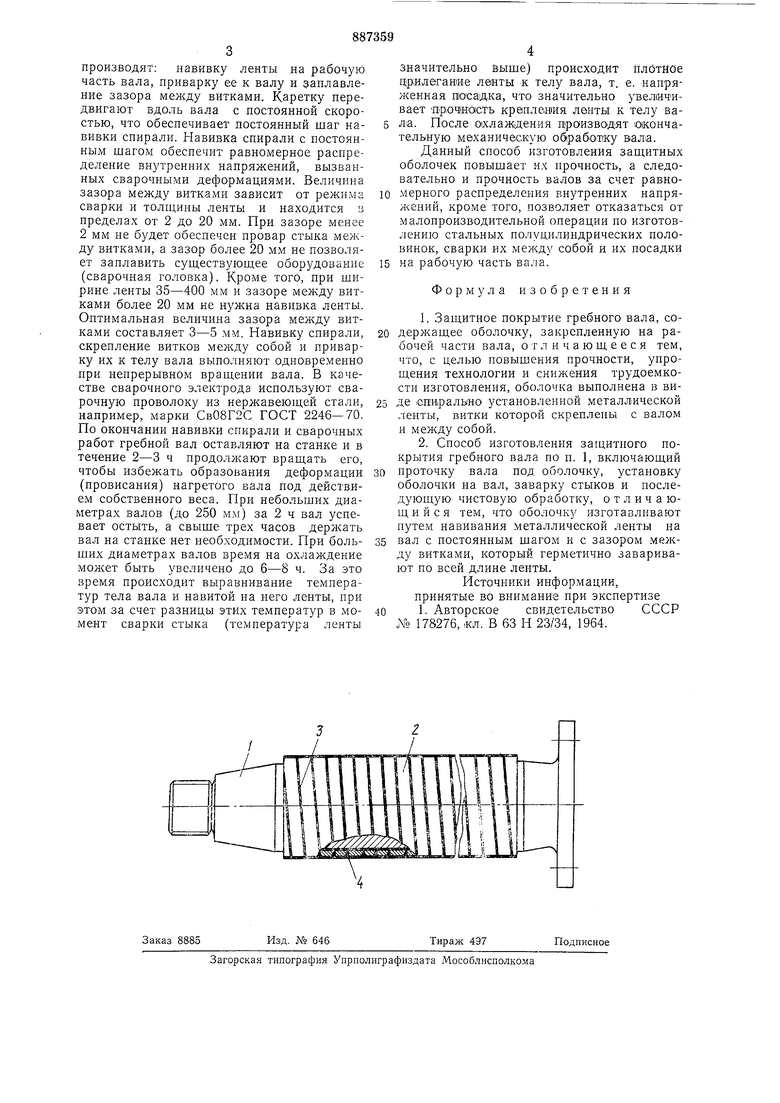

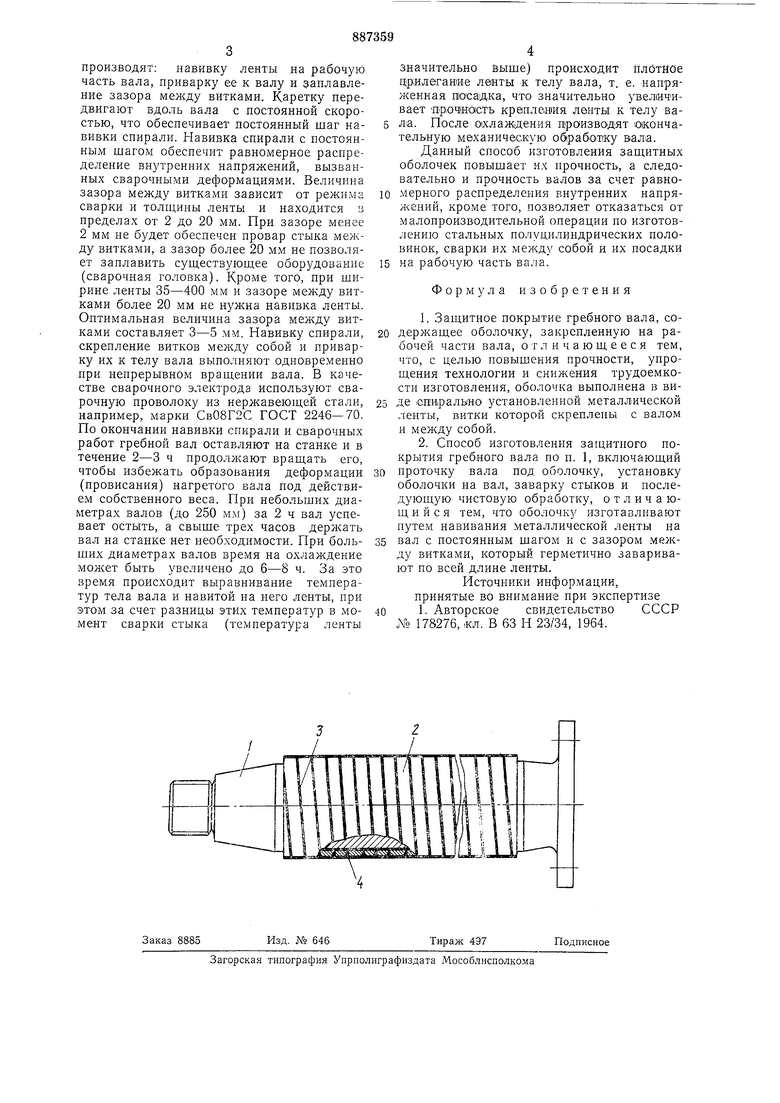

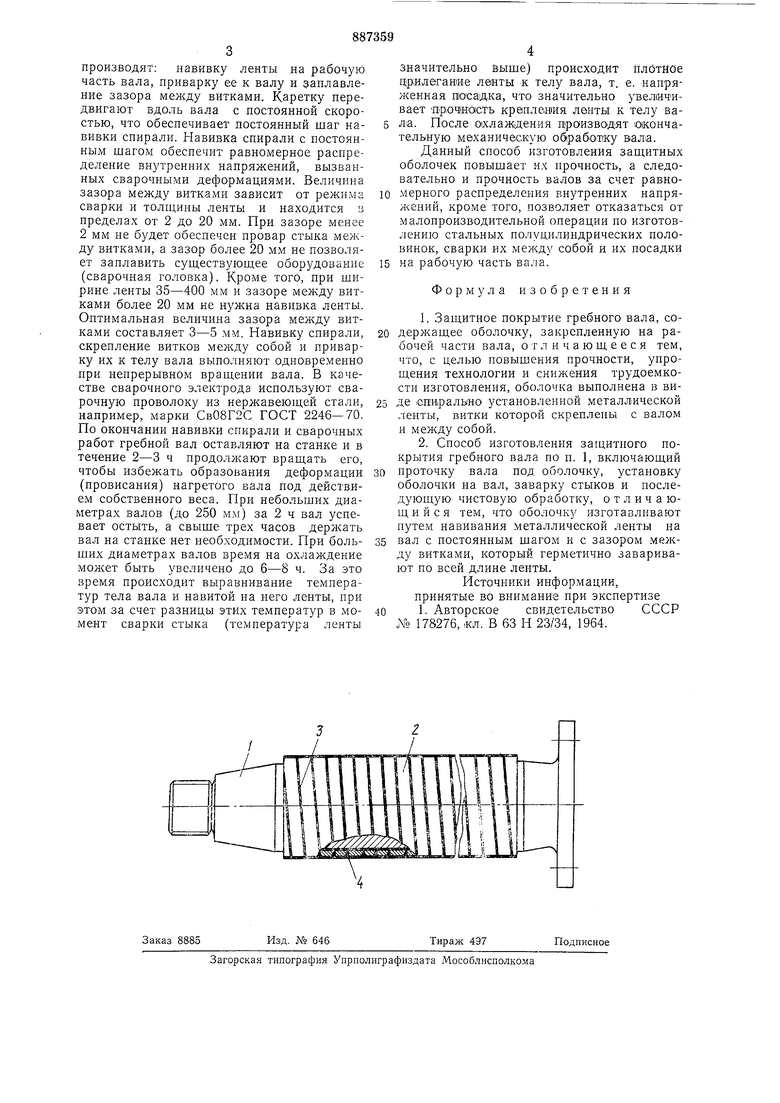

1.Защитное покрытие гребного вала, содержащее оболочку, закрепленную на рабочей части вала, отличающееся тем, что, с целью повышения прочности, упрощения технологии и снижения трудоемкости изготовления, оболочка выполнена в виде спирально установленной металлической ленты, витки которой скреплены с валом и между собой.

2.Способ изготовления защитного покрытия гребного вала по н. 1, включающий проточку вала под оболочку, установку оболочки на вал, заварку стыков и послеуП,ующую чистовую обработку, отличающийся тем, что оболочку изготавливают путем навивания металлической ленты на вал с постоянным шагом и с зазором между витками, который герметично заваривают по всей длине ленты.

Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР № 178276,1КЛ. В 63 П 23/34, 1964.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления цилиндрических оболочек с покрытием | 1978 |

|

SU727381A1 |

| РУКАВ, СПОСОБ И УСТРОЙСТВО ДЛЯ ЕГО ИЗГОТОВЛЕНИЯ | 1991 |

|

RU2007654C1 |

| Способ изготовления сварных шнеков | 1980 |

|

SU903040A1 |

| Способ изготовления многослойных сосудов высокого давления | 1976 |

|

SU670363A1 |

| ПРОВОЛОЧНАЯ КОНВЕЙЕРНАЯ ЛЕНТА ИЗ ДВОЙНЫХ СПИРАЛЕЙ, ЧЕРЕДУЮЩЕГОСЯ ЛЕВОГО И ПРАВОГО НАПРАВЛЕНИЙ ПЛЕТЕНИЯ, С П-ОБРАЗНЫМИ ПОПЕРЕЧНЫМИ СТЕРЖНЯМИ, С БОРТАМИ И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2001 |

|

RU2204515C2 |

| Способ формирования металлопокрытия на поверхности детали контактной приваркой стальной ленты | 2023 |

|

RU2820292C1 |

| БЕСКАРКАСНЫЙ СКВАЖИННЫЙ ФИЛЬТР | 2015 |

|

RU2594903C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МЕТАЛЛИЧЕСКИХ И КОМПОЗИЦИОННЫХ ЗАГОТОВОК ИЗ ЛИСТОВЫХ МАТЕРИАЛОВ | 2015 |

|

RU2625372C2 |

| СПОСОБ ВОССТАНОВЛЕНИЯ КОЛЕНЧАТОГО ВАЛА И КОЛЕНЧАТЫЙ ВАЛ | 2001 |

|

RU2235009C2 |

| СПОСОБ ЭЛЕКТРОКОНТАКТНОЙ ПРИВАРКИ БИМЕТАЛЛИЧЕСКОЙ ЛЕНТЫ | 2008 |

|

RU2385207C1 |

Авторы

Даты

1981-12-07—Публикация

1979-12-13—Подача