1

Изобретение относится к производству сосудов высокого давления, преимущественно многослойных цилиндрических.

Известен способ изготовления многослойных сосудов путем намотки на герметичную обечайку натянутой ленты 1.

Эти сосуды отличаются простой технологией изготовления, не требуют громоздкого и сложного оборудования. К тому же натяжение наматываемого материала и изменение натяжения при навивке создают выгодное распределение напряжений по толщине стенки в рабочих условиях.

Однако при изготовлении таких сосудов возникает необходимость в создании специального конструктивного элемента для восприятия осевой нагрузки.

Известен способ изготовления сосудов высокого давления, цри котором на внутреннюю тонкостенную оболочку наматывают несколько слоев стальной проволоки и приваривают к нему днища 2.

В известном сосуде намотанная проволока воспринимает как осевую, так и радиальную нагрузки.

Однако при намотке проволоки по специальному узору на цилиндрическую оболочку нити в торцах оболочки перерезаются, что приводит к снижению прочности всего изделия. Поэтому для сохранения

сплощности нитей, а главное для прочности сосуда во всех направлениях, должны применяться цилиндро-сферические, цилиндро-конические, а более всего цилнндро-конические с изотензоидными сопряжениями оболочка вращения, что усложняет конструкцию как в изготовлении, так и при использовании по назначению, так как это предопределяет конструкцию дннщ и значительно ограничивает диаметр горловины. Кроме того, необходимость обеспечения непрерывной намотки по сложной траектории ведет к усложнению процесса изготовления, в частности намоточного оборудования, а также требует стыковки проволоки.

Наиболее близким из известных решением является способ изготовления многослойных сосудов высокого давления, при

котором корпус сосуда собирают из ряда тонкостенных обечаек и слоев наматываемой проволоки, а затем к нему приваривают днища 3.

Однако изготовление сосудов известным

способом отличается высокой трудоемкостью, собранные сосуды не обладают достаточной прочностью, так как вначале изготавливают смежные многослойные обоЛОЧК11 из наматываемой проволоки, а затем

между ними устанавливают тонкостенные

обечайки, которые не несут полезных нагрузок.

Цель изобретения - снижение трудоемкости изготовления и новышение прочности сосуда.

Для этого сборку корпуса сосуда осуществляют последовательным чередованием тонкостенных обечаек и слоев наматываемой проволоки, при этом перед намоткой проволоки обечайки профилируют по спирали с шагом, равным шагу намотки, таким образом, что углубления, образуемые при профилировании второй и последуюш.их обечаек, располагают между витками лежаш,его под обечайкой верхнего слоя проволоки; тонкостенные обечайки, кроме первой, изготавливают с несоединенными продольными кромками, а в зоне влияния зашемления дниш, шаг намотки проволоки увеличивают в 2-3 раза по сравнению с шагом намотки за пределами указанной зоны.

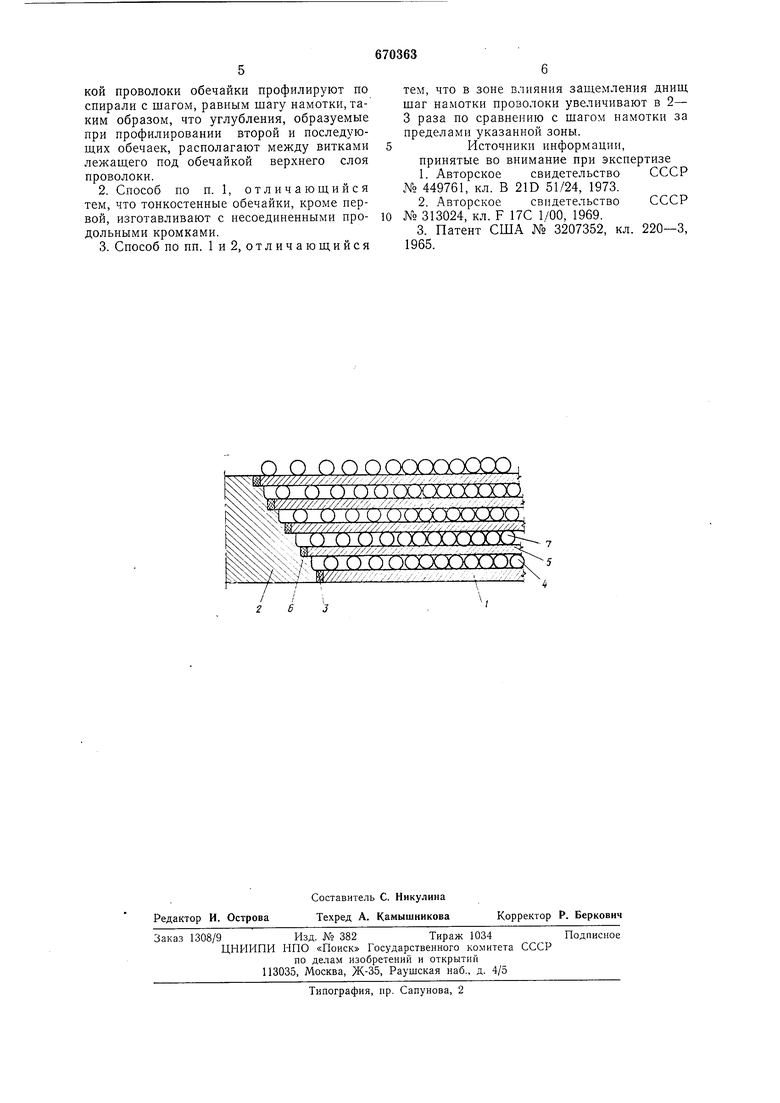

На чертеже изображено продольное сечение стенки сосуда.

Способ изготовления многослойных сосудов заключается Б следуюш,ем.

Первую герметичную цилиндрическую обечайку 1, внутренний диаметр которой равен, внутреннему диаметру сосуда, приваривают к дниш,ам 2 кольцевыми швами

3,а затем на нее наматывают с натяжением один или несколько слоев проволоки 4, концы которой закрепляют любым известным способом, причем в зоне влияния защемления днищ шаг намотки увеличивают в 2-3 раза по сравнению с шагом на остальной части корпуса. Поле обмотки первой обечайки поверх слоев проволоки надевают следующую обечайку 5, у которой внутренний диаметр отличается от внутреннего диаметра первой на сумму толщин первой обечайки и слоя намотки, а кромки замыкающего продольного стыка несоединены. Затем обечайку 5 приваривают к днищу 2 кольцевым швом 6 со смещением относительно кольцевого шва 3 по длине корпуса. После приварки обечайки 5 к днищу 2 ее профилируют, например обкаткой роликом по наружной поверхности. При этом образуемые углубления располагают между витками лежащего под обечайкой слоя намотки. Шаг профилирования изменяют соответственно шагу намотки. Вслед за профилированием производят намотку с натяжением слоев проволоки 7 с укладкой их в образованные профилированием канавки, причем слой намотки 7 может быть намотан с натяжением, отличающимся от натяжения при намотке предыдущего слоя

4.Этим обеспечивается рациональное распределение напряжений в стенке сосуда в рабочих условиях. Такое чередование операций намотки проволоки и надевания тонкостенных цилиндрических обечаек с их приваркой и профилированием производят

до тех пор, пока не будет обеспечена осевая и радиальная прочность сосуда. Осевая прочность обеспечивается совместной работой цилиндрических обечаек на растяжение, а радиальная - подкрепляющим действием намотки.

В однослойном сосуде с толщиной стенки, нанример 80 мм, для восприятия осевой нагрузки достаточно 40 мм. Остальная

часть стенки необходима для обеспечения кольцевой прочности. В связи с этим стенка сосуда, изготовленного по указанному способу, может состоять, например, из пяти однослойных обечаек толщиной но 8 мм и намотанных на каждую из обечаек двух слоев проволоки диаметром 5 мм при условии одинаковой механической прочности материала обечаек и проволоки. Предлагаемый способ изготовления многослойных сосудов высокого давления имеет следующие преимущества.

1.Повышается надежность и нрочность сосуда за счет устранения концентраторов напряжений, связанных с остаточными напряжениями и дефектами при сварке, в результате полного исключения кольцевых сварных швов большого сечения и частичного, кроме герметичной обечайки продольных швов промежуточных цилиндрических обечаек.

2.Снижается трудоемкость и стоимость изготовления сосуда, в результате исключения сварных монолитных кольцевых и продольных швов, их термообработки, а

также операций по обнаружению и исправлению опасных дефектов сварки.

3.Обеспечивается возможность изготовления корпусов многослойных сосудов практически неограниченной длины без

сварки, за исключением сварных швов малого сечения нри изготовлении цилиндрических однослойных обечаек и их приварки к днищам, выполнение которых не вызывает затруднений.

4. Обеспечивается возможность более тонкого управления рациональным распределением напряжений в стенке сосуда в рабочих УСЛОВИЯХ за счет нрименения высокопрочной проволоки и соответствующего

изменения ее натяжения по слоям в процессе намотки.

Формула изобретения

1. Способ изготовления многослойных сосудов высокого давления, при котором корпус сосуда собирают из ряда тонкостенных обечаек и слоев наматываемой проволоки и приваривают к нему днища, отличающ и и с я тем, что, с целью снижения трудоемкости изготовления и повышения прочности сосуда, сборку корпуса сосуда осуществляют последовательным чередованием тонкостенных обечаек и слоев наматываемой проволоки, при этом перед намоткой проволоки обечайки профилируют по спирали с шагом, равным шагу намотки, таким образом, что углубления, образуемые при профилировании второй и последующих обечаек, располагают между витками лежащего под обечайкой верхнего слоя проволоки.

2.Способ по п. 1, отличающийся тем, что тонкостенные обечайки, кроме первой, изготавливают с несоединенными продольными кромками.

3.Способ по пп. 1 и 2, отличающийся

тем, что в зоне влияния защемления днищ щаг намотки проволоки увеличивают в 2 3 раза по сравнению с шагом намотки за пределами указанной зоны.

Источники информации, принятые во внимание при экспертизе

1.Авторское свидетельство СССР № 449761, кл. В 21D 51/24, 1973.

2.Авторское свидетельство СССР № 313024, кл. F 17С 1/00, 1969.

3.Патент США № 3207352, кл. 220-3, 1965.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления сферических многослойных сосудов | 1976 |

|

SU749510A1 |

| СПОСОБ В.С. ЮРКИНА ПРОИЗВОДСТВА ВЫСОКОПРОЧНЫХ МНОГОСЛОЙНЫХ МЕТАЛЛИЧЕСКИХ ТРУБ С ПРОСЛОЙКАМИ ИЗ ЛЕГКОПЛАВКИХ МЕТАЛЛОВ | 2005 |

|

RU2291771C1 |

| СПОСОБ ПРОИЗВОДСТВА МНОГОСЛОЙНЫХ МЕТАЛЛИЧЕСКИХ ТРУБ | 1993 |

|

RU2068326C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МЕТАЛЛИЧЕСКИХ РЕЗЕРВУАРОВ И УСТРОЙСТВА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1993 |

|

RU2111799C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СВАРНЫХ СОСУДОВ ВЫСОКОГО ДАВЛЕНИЯ | 2012 |

|

RU2510784C1 |

| Способ изготовления многослойных труб | 1978 |

|

SU774728A1 |

| Способ изготовления многослойных обечаек | 1980 |

|

SU893352A1 |

| Способ изготовления многослойных обечаек для сосудов высокого давления | 1976 |

|

SU606262A1 |

| Способ изготовления многослойных обечаек для сосудов высокого давления | 1971 |

|

SU331614A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЛИННОМЕРНЫХ ИЗДЕЛИЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1998 |

|

RU2156184C2 |

О О ППООГТУТЮОО

У////// /// /у///////. --:/:;/: ; -//i:o-2 o-j

i С ) с), ( с) () с X X Гх ) X X X1

М//////////у////(,/ у. -:- :-:- t-y;-j

о о ucxTTlX)u(x),

/////7/у/у///-////у/. --у/У// (У СУС) СХХХХ ХТХ

. Щ- ///////////// //, - .. . .

а с:) с)ттппоппппо(

-,ч/ F y///// / / / /, , / . .V/

i

Авторы

Даты

1979-06-30—Публикация

1976-08-02—Подача