(54) ЯЧЕИСТОБЕТОННАЯ СМЕСЬ

| название | год | авторы | номер документа |

|---|---|---|---|

| Сырьевая смесь для получения легкого жаростойкого бетона | 1978 |

|

SU692800A1 |

| СПОСОБ АКТИВАЦИИ МОЛОТОГО КВАРЦЕВОГО ПЕСКА ДЛЯ ПРОИЗВОДСТВА ЯЧЕИСТЫХ БЕТОНОВ | 2001 |

|

RU2205811C2 |

| Способ получения поверхностно-активного вещества на основе алкиларилсульфоната натрия для буровых растворов | 1985 |

|

SU1310385A1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ЛЕГКОГО ЯЧЕИСТОГО БЕТОНА | 1995 |

|

RU2114088C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ГАЗОБЕТОНА НЕАВТОКЛАВНОГО ТВЕРДЕНИЯ | 2005 |

|

RU2283293C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ГАЗОБЕТОНА | 2010 |

|

RU2411218C1 |

| Ячеистобетонная смесь | 1979 |

|

SU863543A1 |

| Смесь для изготовления теплоизоляционного ячеистого бетона | 1991 |

|

SU1830058A3 |

| ЯЧЕИСТЫЙ БЕТОН АВТОКЛАВНОГО ТВЕРДЕНИЯ | 2008 |

|

RU2378228C1 |

| Сырьевая смесь для изготовления ячеистого бетона | 1981 |

|

SU1011586A1 |

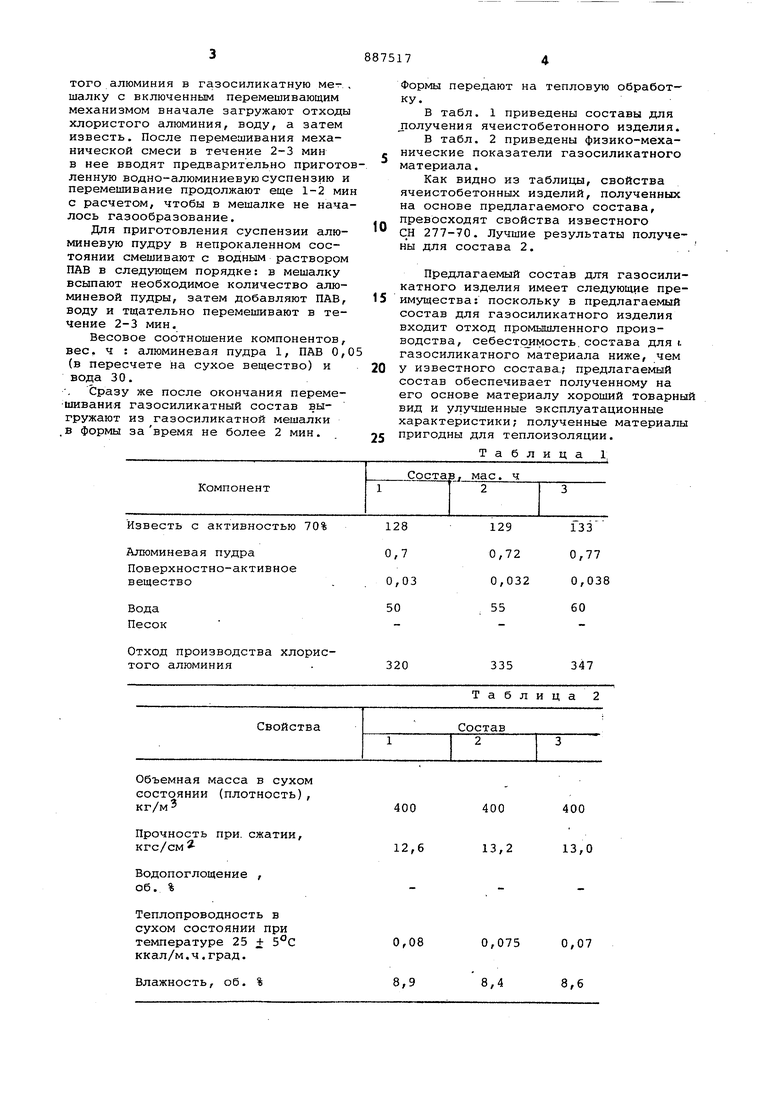

Изобретение относится к строител ным газосиликатным материалам, используемым для производства теплоизоляции и в других отраслях промыш ленности., Известна ячеистобетонная смесь, включающая импульсное вяжущее, крем неземистый компонент, воду и воздухововлекающую добавку 1J, Недостатком ее является низкая морозостойкость. Наиболее близкой к предлагаемой явл,яется .ячеистобетонная смесь, включающая в мае,ч : известь - 131, алюминевую пудру - 0,75, песок - 33 поверхностно-активное вещество и воду - 60 2. . Недостатком этой, смеси является Лтэкая прочность. Цель изобретения - повьааение про ности ячеистобетонной смеси. . Это достигается тем,что ячеистобетонная смесь,включающая известь, мелкий заполнитель,алюминиевую пудр поверхностно-акт ивное вещество и во содержит в качестве мелкого заполни теля отход производства хлористого алюминия при следующем соотношении компонентов, мае.ч : Известь182 - 133 Мелкий заполнитель320 - 347 Алюминевая пудра 0,7 - 0,73 Поверхностно-активное вещество 0,03-0,038 Вода 50 - 60 Характеристика компонентов. V Известь (ГОСТ 9179-70) перед помолом в шаровых мельницах должна дробиться на куски размером не более 25 мм. Алюминевая пудра (ГОСТ 5494-50). Применяют в качестве порообразователя. Стиральный порошок (Сумгаитский) применяют в качестве поверхностного вещества. Вода питьевая ГОСТ 2874-73. Отход производства хлористого алюминия представляет собой отсев после сушки и прокаливания брикетов (состав,%) I9,5f55; SiOg. 41,570; 0,9-1,TiO2. 0,3-0,4, примеси 2,8-1,6. Примеры составов газосиликатного материала -приведены в таблице. Пример 1. При приготовлении газосиликатного состава с использованием отхода производства хлористого алюминия в газосиликатную ме- , шалку с включенным перемешивающим механизмом вначале загружают отходы хлористого алюминия, воду, а затем известь. После перемешивания механической смеси в течение 2-3 мин в нее вводят предварительно приготоленную водно-алюминиевую суспензию и перемешивание продолжают еще 1-2 ми с расчетом, чтобы в мешалке не началось газообразование.

Для приготовления суспензии алюминевую пудру в непрокаленном состоянии смешивают с водным раствором ПАВ в следующем порядке: в мешалку всыпают необходимое количество алюминевой пудры, затем добавляют ПАВ, воду и тщательно перемешивают в течение 2-3 мин.

Весовое соотношение компонентов, вес, ч : алюминевая пудра 1, ПАВ 0, (в пересчете на сухое вещество) и вода 30.

Сразу же после окончания перемешивания газосиликатный состав выгружают из газосиликатной мешалки .в формы завремя не более 2 мин.

Песок

Отход производства хлористого алюминия

Объемная масса в сухом состоянии (плотность), кг/м

Прочность при. сжатии, кгс/см

Водопоглощение , об. %

Теплопроводность в сухом состоянии при температуре 25 + 5°С ккал/м.ч.град.

Влажность, об. %

Формы передают на тепловую обработку.

В табл. 1 приведены составы для дюлучения ячеистобетонного изделия.

В табл. 2 приведены физико-механические показатели газосиликатного материала.

Как видно из таблицы, свойства ячеистобетонных изделий, полученных на основе предлагаемого состава, превосходят свойства известного СН 277-70. Лучшие результаты получены для состава 2.

Предлагаемый состав дяя газосиликатного изделия имеет следующие преимущества: поскольку в предлагаемый состав для газосиликатного изделия входит отход промышленного производства, себестоимость, состава для t газосиликатного материала ниже, чем у известного состава.; предлагаемый состав обеспечивает полученному на его основе материалу хороший товарны вид и улучшенные эксплуатационные характеристики; полученные материалы пригодны для теплоизоляции.

Таблица 1,

347

335

320

Таблица 2

400 400

400 13,2 13,0 12,6

0,08

0,075 0,07 8,4 8,6 8,9

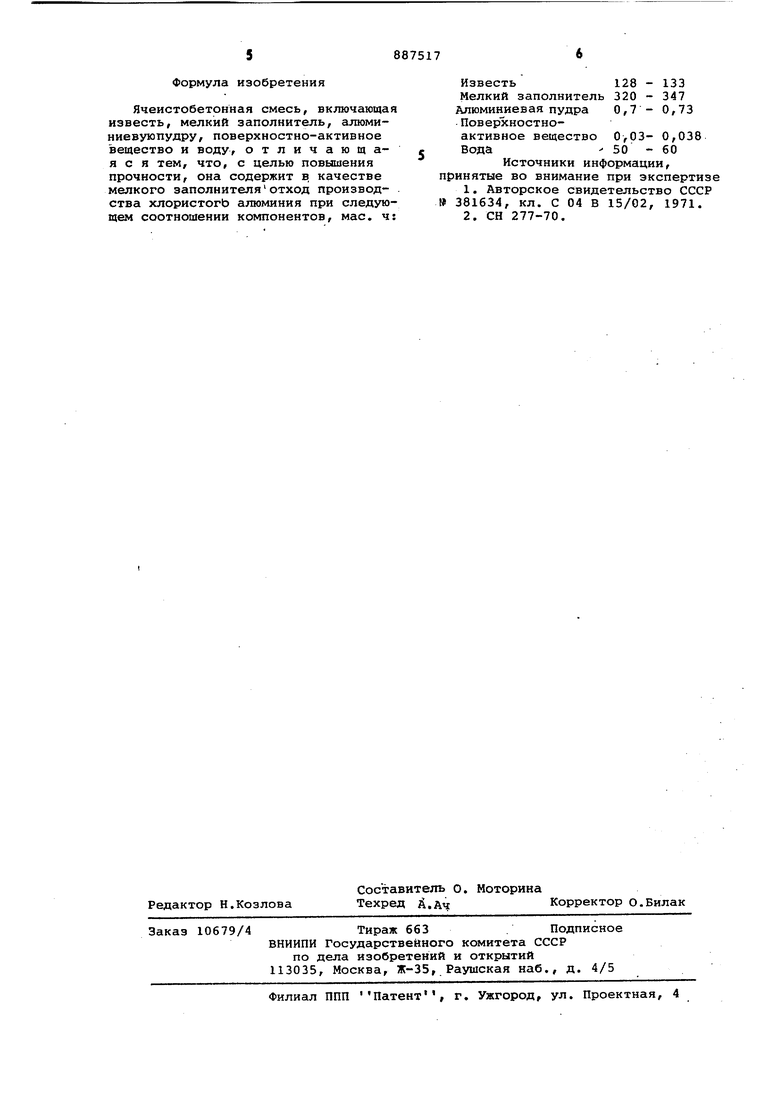

Формула изобретения

Ячеистобетонная смесь, включающая известь, мелкий заполнитель, алюминиевуюпудру, поверхностно-активное вещество и воду, отличающаяся тем, что, с целью повышения прочности, она содержит в, качестве мелкого заполнителяотход производ- . ства хлористогЬ алюминия при следующем соотношении компонентов, мае. ч;

Известь128 - 133

Мелкий заполнитель 320 - 347 Алюминиевая пудра 0,7 - 0,73 Поверхностноактивное вещество 0,03- 0,038 Вода-50 - 60

Источники информации, инятые во внимание при экспертизе

Авторы

Даты

1981-12-07—Публикация

1979-08-12—Подача