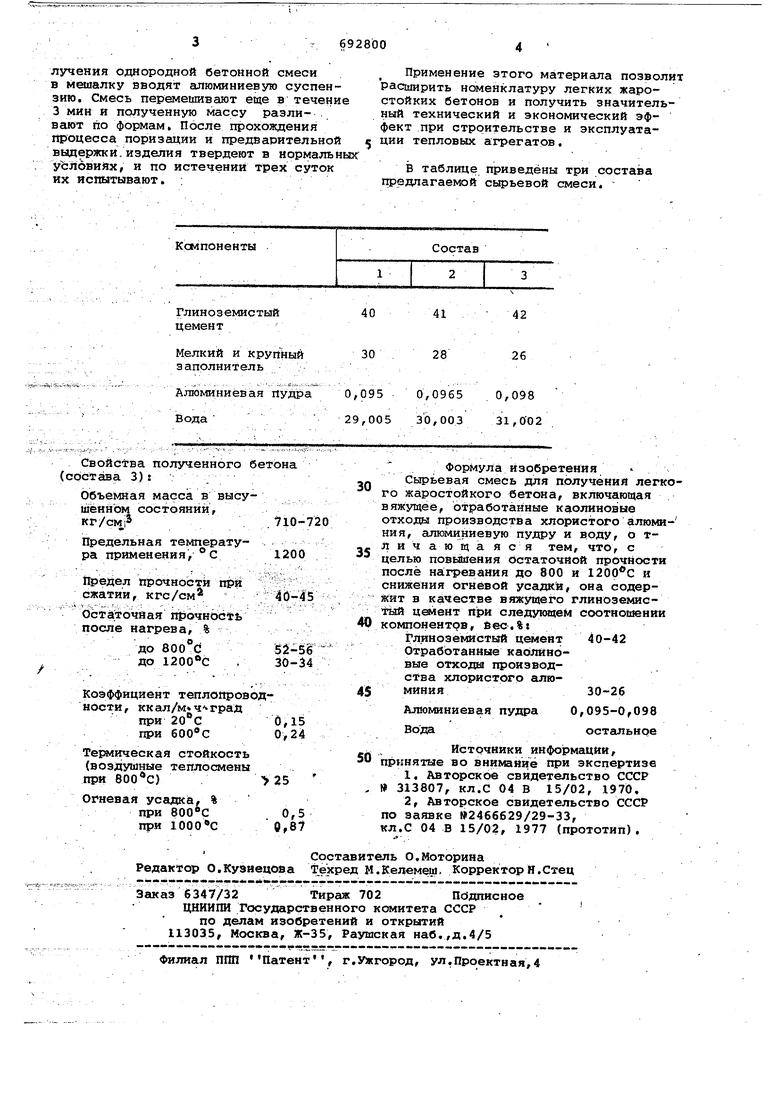

Изобретение относится к прогвлшленности строительных материалов, а именно к проиэводст1ву легких жаростойких бетонов. Известна сырьевая смесь для полу чения легкого жаростойкого бетрна, включающая глиноземистый цемент, легковесный шамот/ перлитовый песок Дли этой смеси характерны низкие прочность и термическая стойкость. Кроме того, известна сырьевая смесь для получения легкого жаростой кого бетона, включающая вес.%: портландцемент 35-37, тонкомЬлотую добавку 14,4-15, отработанные каолиновые отходы производства хлористого алюминия 19,6-23,6, алюминиевую пудру 0,095-0,098,сульфонанол хлорны О,020-0,022, воду - остальное . Однако эта смесь имеет низкую температуру применения и высокую огневую усадку. Цель изобретения - повышение остаточной прочности после нагревания до , и снижение огневой усадки бетона. Достигается это тем, что сырьевая смесь для получения легкого жаростой кого бетона, включающая вяжушее, от работанные каолиновые отходы производства хлористого алюминия, алюминиевую пудру И воду, содержит в качестве вяжущего глиноземистый цемент при следующем соотношении компонентов , вес.%: Глиноземистый цемент 40-42 Отработанные каолиновые отхода производ- ства хлористого алюминия30-26Алюминиевая пудра 0,095-0,098 Вода Остальное. Отработанные каолиновые отходы получают при производстве хлористого алюминия. Огнеупорность их соответствует . Отработанные каолиновые отходы имеют следующий химический состав, %: п.п.п. 0,88; SiO265,28: ХЕгО, 31,81; FejOj 0,16; СаО 1,23; Mj(O 0,73; SOj 0,21; NajO + 0,19. Изготавливают легкий жаростойкий г бетон на основе предлагаемого состава сырьевой смеси следующим образом. В лопастную мешалку последовательно подают воду, глиноземистый цемент, мелкий и крупный заполнитель (фракции 0,14-5 мм и 5-20 мм) из отработанного каолинового отхода. Смесь перемешивают в течение 2-3 мин. После получения однородной бетонной смеси в мшиалку вводят алюминиевую суспензию. Смесь перемешивают еще в течение 3 мин и полученную массу разли- . вают по формам. После прохождения процесса поризации и предварительной выдержки.изделия твердеют в нормальных условийх, и по истечении трех суток их испытывают. :

Применение этого материала позволит расширить номенклатуру легких жаростойких бетонов и получить значительный технический и экономический эффект при строительстве и эксплуатации тепловых агрегатов.

В таблице приведены три состава предлагаемой сырьевой смеси.

| название | год | авторы | номер документа |

|---|---|---|---|

| Сырьевая смесь для получениялЕгКОгО жАРОСТОйКОгО бЕТОНА | 1979 |

|

SU804596A1 |

| Сырьевая смесь для приготовления жаростойкого газобетона | 1972 |

|

SU444750A1 |

| Сырьевая смесь для получения легкого жаростойкого бетона | 1977 |

|

SU618354A1 |

| Сырьевая смесь для производства легкого жаростойкого бетона | 1984 |

|

SU1175918A1 |

| Теплоизоляционный композиционный материал на основе костры технической конопли | 2024 |

|

RU2835331C1 |

| Сырьевая смесь для изготовления жаростойкого газобетона | 1981 |

|

SU1025685A1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПРОИЗВОДСТВА ЛЕГКОГО ОГНЕУПОРНОГО БЕТОНА | 1996 |

|

RU2102357C1 |

| Сырьевая смесь для приготовленияжАРОСТОйКОгО бЕТОНА | 1979 |

|

SU823344A1 |

| Сырьевая смесь для приготовлениялЕгКОгО жАРОСТОйКОгО МАТЕРиАлА | 1979 |

|

SU833801A1 |

| Сырьевая смесь для производства легкого жаростойкого бетона | 1980 |

|

SU912710A1 |

Авторы

Даты

1979-10-25—Публикация

1978-03-07—Подача