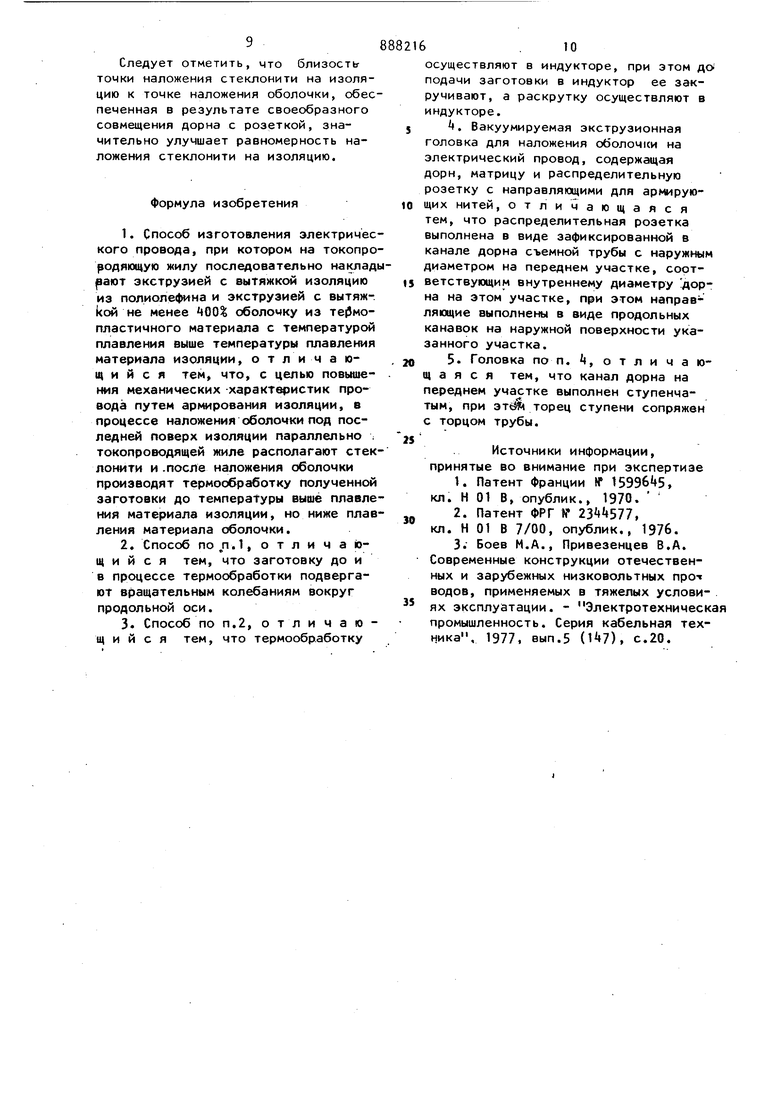

ре, близкой к температуре плавления материала изоляции и, в частности, недостаточную стойкость изоляции к продавливанию. Увеличить стойкость изоляции этих проводов к продавливанию можно одним из известных, указа н выше, способов. Однако эти техни ческие решения либо весьма трудоемки либо не обеспечивают требуемых тогици изоляции. Целью данного способа изготовлени провода является повышение механичес ких характеристик провода, и, в част ности, стойкости изоляции к продавли ,ванию, при температурах, близких к температуре плавления изоля дии. Цель достигается тем, что в процессе наложения оболочки под последней поверх изоляций параллельно токопроводящей жиле распологают стекло нити и после наложения оболочки прои водят термообработку полученной заготовки до температуры выше плавления материала изоляции, но ниже плав ления материала оболочки, при этом з готовку в процессе термообработки подвергают вращательным колебаниям вокруг продольной оси, кроме мообработку осуществляют в индукторе при этом до подачи заготовки в индуктор ее закручивают, а раскрутку осуществляют в индукторе. Объектом изобретения является также вакуумируемая экструзионная го ловка для наложения оболочки на элек рический провод по предложенному способу. Известна вакуумируемая экструзионная головка 2, содержащая дорн, матрицу и распределительную розетку с направляющими для армирующих нитей, в которой направляющие для арми рующих нитей выполнены в виде отверс тий в корпусе головки, по которым стеклонити поступают в полость между дорном и матрицей. Такая головка позволяет накладывать оболочку, армированную стеклонитями. Однако, как это было указано выше, она не может использоваться для реализации предложенного способа, поскольку не допускается наложение оболочки с вы, тяжкой. Предложенная головка отличается тем, что распределительная розетка выполнена в виде, зафиксированной в канале дорна съемной трубы с наружным диаметром на переднем участке, соответствующим внутреннему диа16 , 4 метру дорна на этом участке, при этом направляющие выполнены в виде продольных канавок на наружной поверхности указаннаго участка, а канал дорна на переднем участке выполнен ступенчатым, причем торец ступени сопряжен с торцом трубы. На фиг. 1 изображена технологическая цепочка изготовления провода по предложенному способу} на фиг. 2 изс ражен вариант осуществления способа вращательных колебаний заготовки вокруг продольной оси с использованием петлевого индуктора для термообработки заготовкиJ на фиг. 3 показана вакуумируемая экструзионная головка для продольного наложения армирующих изоляцию стеклонитей и одновременного наложения оболочки. Как показано на фиг. 1, технологический процесс изготовления провода включает следующие операции; изтотовление токопроводящей жилы, наложение изоляции; предварительное облучение изоляции; продольное наложение стеклонитей; экструзирование оболочки облучение заготовки; вращательные колебания заготовки, термообработку. Изготовление токопроводящей жилы и наложение полиолефиновой изоляции на токопроводящую жилу осуществляют по сйычной технологии. Изолированную заготовку подвергают предварительному облучению потоком быстрых электронов при ускоряющем напряжении О,7 МэВ и токе пучка 10 мА до обеспечения поглощенной дозы, равной 50 Мрад, что составляет примерно 50% от оптимальной дозы поглсяцения для данного материала. На полученную заготовку, поверх изоляции из облученного полиолефина, накладывают нити стекловолокна, в частности, при изготовлении провода сечением токопроводящей жилы 0,35мм накладывают 32 нити марки 5C6-6,Sx .Х.1х2{100, а при изготовлении провода сечением токопроводящей жилы 0,5 мм с изоляцией из сополимера этилена с пропиленом накладывают 37 нитей той же марки. В обоих случаях нити накладывают продольно (параллельно токопроводящей жилы). Оболочку из поливинилиденфторида толщиной 0,13 мм накладывают поверх стеклонитей методом экструзии с вытяжкой 800-1000 с вакуумированием дорна.

5

Продольное наложение стеклонитей совмещают с наложением оболочки из полифинилиденфторида, причем лимитирующей производительность является операция наложения оболочки.

Затем полученную заготовку облучают, как это указано выше, но при энергии 0,9 МэВ и токе пучка 10 мА до обеспечения общей поглощенной ддзы в изоляции 100 Мрад, а в оболочке 25 Мрад.

После облучения заготовку подвергают термообработке, нагревая ее до температуры ISO-iyO C, и выдерживают при этой температуре до образования армированного слоя изоляции.

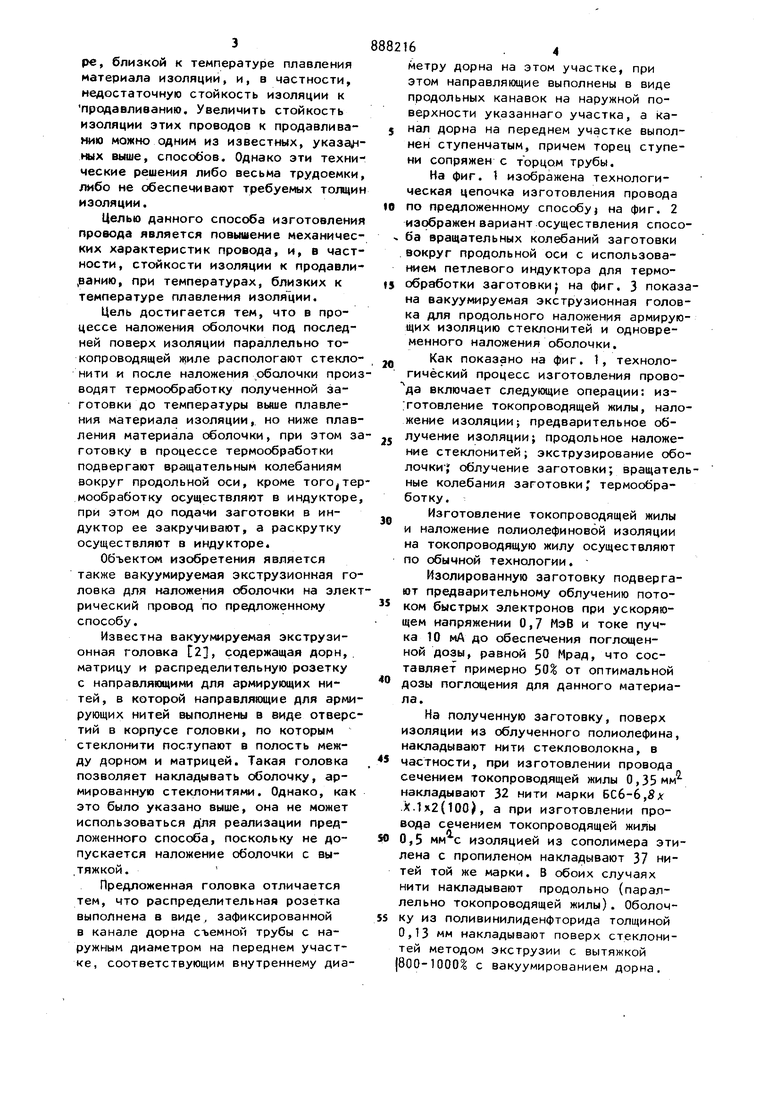

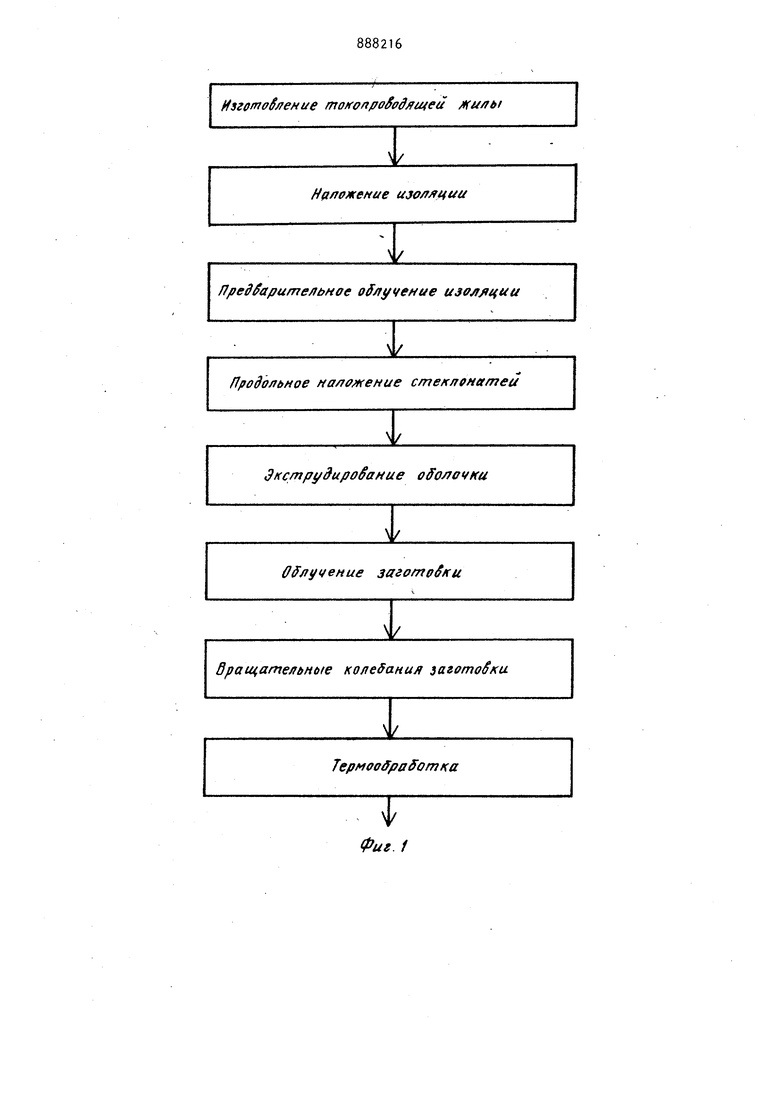

Качество армирования изоляции может быть улучшено, если заготовку до и в процессе термообработки подвегать вращательным колебаниям вокруг продольной оси. На фиг. 2 изображено устройство, реализу10щее-такой способ Крутильные колебания в з1аготовке 1 создают путем вращения роликов 2 относительно двух скрещивающихся осей 3 и l. При этом вращение ролико вызывает- последовательно зукрутку и раскрутку заготовки.,Закрутка заготовки перед термообработкой вызывает более равномерное распределение стеклонитей по поверхности изоляции за счет крутящих и растягивающих сил

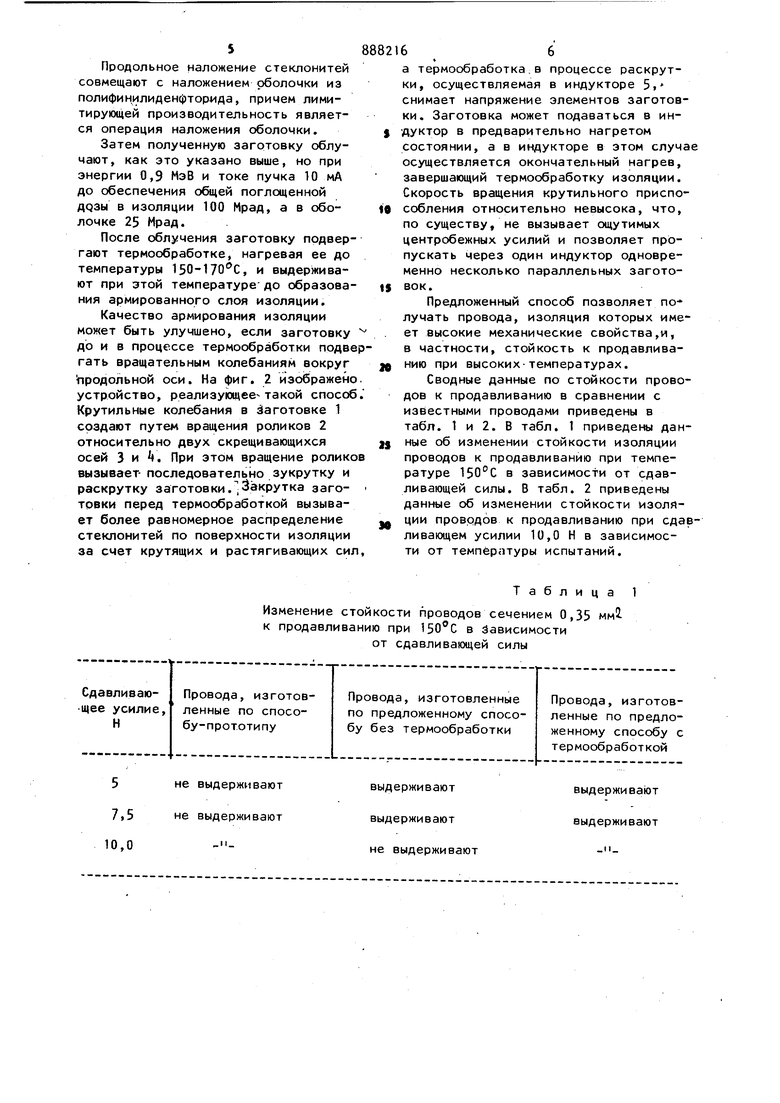

Изменение стойкости проводов сечением 0,35 мм к продавливанию при 150°С в Зависимости

6

а термообработка;в процессе раскрутки, осуществляемая в индукторе 5. снимает напряжение элементов заготовки. Заготовка может подаваться в инуктор в предварительно нагретом состоянии, а в индукторе в этом случае осуществляется окончательный нагрев, завершающий термообработку изоляции. Скорость вращения крутильного приспособления относительно невысока, что, по существу, не вызывает ощутимых центробежных усилий и позволяет пропускать через один индуктор одновременно несколько параллельных заготовок.

Предложенный способ позволяет по- лучать провода, изоляция которых имеет высокие механические свойства,и, в частности, стойкость к продавливанию при высоких-температурах.

Сводные данные по стойкости проводов к продавливанию в сравнении с известными проводами приведены в табл. 1 и 2. В табл. 1 приведены данные об изменении стойкости изоляции проводов к продавливанию при температуре в зависимое™ от сдавливающей силы. В табл. 2 приведены данные об изменении стойкости изоляции проводов к продавливанию при сдавливающем усилии 10,0 Н в зависимости от температуры испытаний.

Таблица 1 от сдавливающей силы

| название | год | авторы | номер документа |

|---|---|---|---|

| Огнестойкий провод и огнестойкий кабель для пожарной сигнализации (варианты) | 2018 |

|

RU2696769C1 |

| ГИБКАЯ ПРОТЯЖЕННАЯ ГИДРОАКУСТИЧЕСКАЯ АНТЕННА И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2011 |

|

RU2475774C1 |

| ГИБКИЙ НАГРЕВАТЕЛЬНЫЙ ПРОВОД | 1993 |

|

RU2046553C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЭЛЕКТРИЧЕСКОГО ПРОВОДА | 2012 |

|

RU2498435C1 |

| ЭЛЕКТРИЧЕСКИЙ ПРОВОД | 1999 |

|

RU2154867C1 |

| СПОСОБ НЕПРЕРЫВНОГО ИЗГОТОВЛЕНИЯ ГИБКОГО ТРУБЧАТОГО СЛОЯ ЭЛЕКТРОПРОВОДНИКА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2006 |

|

RU2365463C2 |

| Кабель монтажный помехоустойчивый и способ его изготовления | 2024 |

|

RU2837336C1 |

| МОНТАЖНЫЙ ЭЛЕКТРИЧЕСКИЙ ПРОВОД | 2016 |

|

RU2651874C2 |

| МАСЛОБЕНЗОСТОЙКИЙ, ОГНЕСТОЙКИЙ И МОРОЗОСТОЙКИЙ ЭЛЕКТРИЧЕСКИЙ ПРОВОД С РЕЗИНОВОЙ ИЗОЛЯЦИЕЙ | 2004 |

|

RU2249869C1 |

| МЕДНЫЙ ОБМОТОЧНЫЙ ПРОВОД | 2022 |

|

RU2803190C1 |

Провода, изготовленные по способу-прототипу

5 не выдерживают

7,5 не выдерживают

10,0

Провода, изготовленные

Провода, изготовпо предложенному спосоленные по предлобу без термообработки женному способу с термообработкой

выдерживают выдерживают

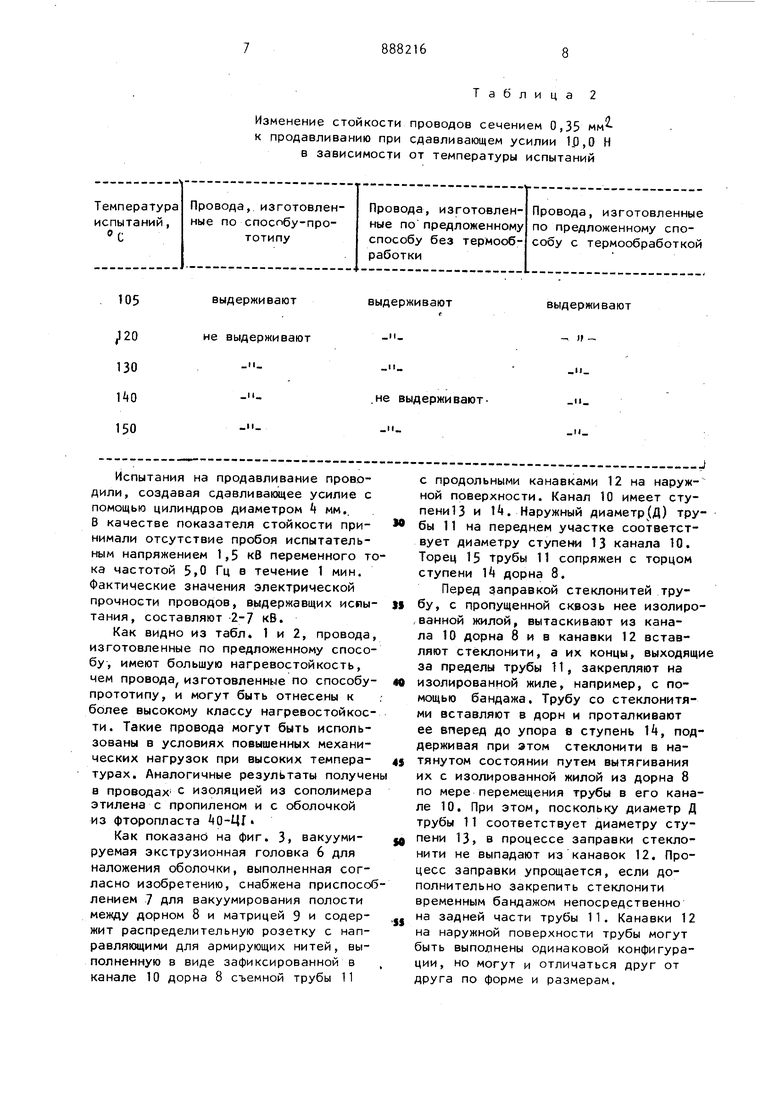

Изменение стойкости проводов сечением 0,35 мм к продавливанию при сдавливающем усилии 1J3,0 Н в зависимости от температуры испытаний

Провода, изготовленные по способу-прототипу

105

выдерживают

не выдерживают

Испытания на продавливание проводили, создавая сдавливающее усилие с помощью цилиндров диаметром f мм,. В качестве показателя стойкости принимали отсутствие пробоя испытательным напряжением 1,5 к8 переменного тока частотой 5,0 Гц в течение 1 мин. Фактические значения электрической прочности проводов, выдержавщих испытания, составляют 2-7 кВ.

Как видно из табл. 1 и 2, провода, изготовленные по предложенному способу, имеют большую нагревостойкость, чем провода, изготовленные по способупрототипу, и могут быть отнесены к более высокому классу нагревостойкости. Такие провода могут быть использованы в условиях повышенных механических нагрузок при высоких температурах. Аналогичные результаты получе в проводах с изоляцией из сополимера этилена с пропиленом и с оболочкой из фторопласта 0-ЦГ

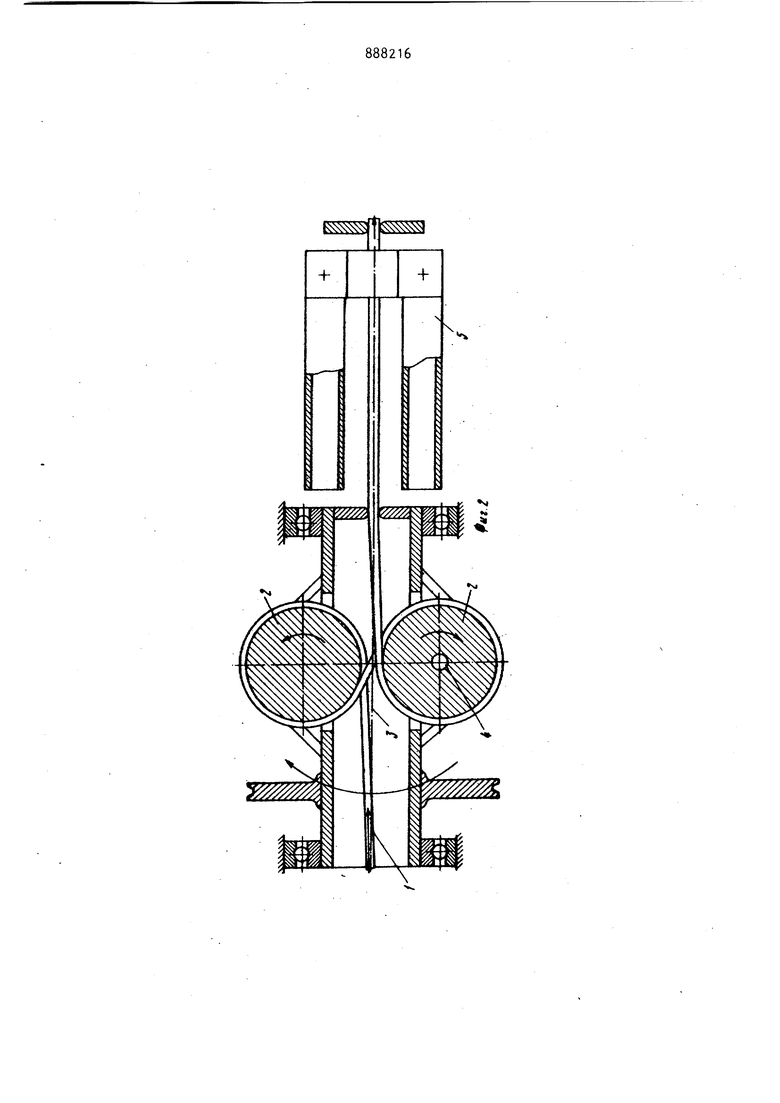

Как показано на фиг. 3, вакуумируемая экструзионная головка 6 для наложения оболочки, выполненная согласно изобретению, снабжена приспособлением 7 для вакуумирования полости между дорном 8 и матрицей 9 и содержит распределительную розетку с направляющими для армирующих нитей, выполненную в виде зафиксированной в канале 10 дорна 8 съемной трубы 11

Таблица 2

Провода, изготовленные по предложенному способу с термообработкой

выдерживают

выдерживают

If -

.не выдерживают ||

с продольными канавками 12 на наруж- ной поверхности. Канал 10 имеет ступени13 и И. Наружный диаметр(Д) трубы 11 на переднем участке соответствует диаметру ступени 13 канала 10. Торец 15 трубы 11 сопряжен с торцом ступени И дорна 8.

Перед заправкой стеклонитей трубу, с пропущенной сквозь нее изолиро,ванной жилой, вытаскивают из канала 10 дорна 8 и в канавки 12 вставляют стеклонити, а их концы, выходящие за пределы трубы 11, закрепляют на 0 изолированной жиле, например, с помощью бандажа. Трубу со стеклонитями вставляют в дорн и проталкивают ее вперед до упора s ступень И, поддерживая при этом стеклонити в натянутом состоянии путем вытягивания

9 их с изолированной жилой из дорна 8 по мере перемещения трубы в его канале 10. При этом, поскольку диаметр Д трубы 11 соответствует диаметру ступени 13, в процессе заправки стеклонити не выпадают из канавок 12. Процесс заправки упрощается, если дополнительно закрепить стеклонити временным бандажом непосредственно на задней части трубы 11. Канавки 12

S на наружной поверхности трубы могут быть выполнены одинаковой конфигурации, но могут и отличаться друг от друга по форме и размерам. 9 Следует отметить, что близостьточки наложения стеклонити на изоляцию к точке наложения оболочки, обес печенная в результате своеобразного совмещения дорна с розеткой, значительно улучшает равномерность наложения стеклонити на изоляцию. Формула изобретения 1.Способ изготовления электричес кого провода, при котором на токопро родяющую жилу последовательно наклад рают экструзией с вытяжкой изоляцию из полиолефина и экструзией с вытяжkcw не менее 400 оболочку из те|3мопластичного материала с температурой плавления выше температуры плавления материала изоляции, отличающийся тем, что, с целью повьивения механических -характеристик провода путем армирования изоляции, в процессе наложения оболочки под последней поверх изоляции параллельно токопроводящей жиле располагают сте лонити и .после наложения оболочки производят термообработку полученной заготовки до температуры выше плавл ния материала изоляции, но ниже пла ления материала оболочки. 2.Способ по п.1, о т л и ч а ющ и и с я тем, что заготовку до и в процессе термообработки подвергают вращательным колебаниям вокруг продольной оси. 3.Способ по п.2, отличаю щийся тем, что термообработку осуществляют в индукторе, при этом до подачи заготовки в индуктор ее закручивают, а раскрутку осуществляют в индукторе. . Вакуумируемая экструзионная головка для наложения оболочки на электрический провод, содержащая дорн, матрицу и распределительную розетку с направляющими для армирующих нитей, отличающаяся тем, что распределительная розетка выполнена в виде зафиксированной в канале дорна съемной трубы с наружным диаметром на переднем участке, соответствующим внутреннему диаметру дорна на этом участке, при этом направляющие выполнены в виде продольных канавок на наружной поверхности указанного участка. 5. Головка по п. Ц, отли чающаяся тем, что канал дорна на переднем участке выполнен ступенчатым, при эт торец ступени сопряжен с торцом трубы. Источники информации, принятые во внимание при экспертизе 1. Патент Франции Vt 15996 5, Н 01 В, опублик., 1970. 2. Патент ФРГ № , Н 01 В 7/00, опублик., 1976. 3. Боев М.А., Привезенцев В.А. Современные конструкции отечественных и зарубежных низковольтных npot водов, применяемых в тяжелых условиях эксплуатации. - Электротехническая промышленность. Серия кабельная техника, 1977, вып.5 (), с.20.

Изготоёление тон-опро од щей ми/гы

Наложение иуо/г/гции

П/реЗ арительное облучение u e /itfuu

Продольное малежение с/пекпонатеи

Зкстру ироёамие

Облучение заготовки

дращатеяьнбге колебания заготовки

TepMooffpafom к а

Ф

Фиг.1

Авторы

Даты

1981-12-07—Публикация

1980-01-29—Подача