Способ непрерывного изготовления гибкого трубчатого слоя (в дальнейшем именуемого «ГТР-слой») токопроводящей жилы (в дальнейшем именуемой «электропроводник») из потока металла и конструкция проходной многоканальной головки (в дальнейшем именуемой «ПМК-головка»), установленной на вибрационном кристаллизаторе индукционной машины непрерывного литья (в дальнейшем именуемой «литьевая машина») электротехнического металла (например, меди и алюминия, а также полупроводящих и сверхпроводящих сплавов).

Область техники

Предлагаемое изобретение предназначено для использования в кабельной промышленности, где изготавливаются одножильные и многожильные кабели и провода любого номинального напряжения с изолированными и неизолированными (в дальнейшем именуемыми «голые») электропроводниками для передачи постоянного или переменного электрического тока любой частоты с уровнем гибкости класса (в дальнейшем Кл.) Кл. 1÷6, из которых гибкие электропроводники Кл. 2÷6 имеют многопроволочное конструктивное исполнение: центральная часть состоит из одной или нескольких продольно уложенных или скрученных в пучок проволок, на которую последовательно накладывают заданное число гибких повивов из заданного числа отдельных проволок в виде винтовых спиралей заданного направления и шага.

Уровень техники

Ближайшим аналогом предлагаемого «Способа непрерывного изготовления ГТР-слоя электропроводника из потока металла на ПМК-головке литьевой машины» является действующий на всех кабельных предприятиях РФ и других стран, описанный, например, в книге «Теоретические основы конструирования силовых кабелей и проводов» (Листратенков А.И., М.: Полиграф сервис, 2006 г.) способ циклического изготовления гибкого повива из отдельных проволок, осуществляемого на фонаре (диске) крутильной машины (например, типов КФА и МКД), эквивалентного класса гибкости и сечения по току ГТР-слою из потока металла, осуществляемого на ПМК-головке литьевой машины (например, типов Indutherm YC или Jasui K2-S), изображенной на фиг.1, электропроводника одного и того же кабеля (провода), за счет выполнения предварительных технологических процессов:

- изготовление катанки из электротехнического металла методом литья или прокатки;

- травление катанки (из меди) в кислотных ваннах;

- изготовление из катанки проволоки заданного диаметра, как правило, методом волочения с одновременной намоткой проволоки заданной длины на катушки (барабаны) или укладкой ее в бухту или контейнер;

- проведение отжига проволоки на катушках (барабанах), в бухтах, контейнерах под вакуумом или в среде инертного газа при температуре 500-600°С и последующего охлаждения до 20°С, - что сопровождается операциями: загрузки, разгрузки, транспортировки, зарядки фонарей (дисков) вручную; контроля диаметров, относительного удлинения, удельного электрического сопротивления на образцах проволоки и каждой катушки (барабана) и соответствующей отбраковкой, в том числе из-за повреждений наружных слоев.

В процессе осуществления действующего способа изготовления гибкого повива из отдельных проволок каждая проволока испытывает деформацию растяжения и кручения, что увеличивает ее жесткость, а это, за счет увеличения ее упругости, приводит к самораскручиванию и распушению повива и, соответственно, к увеличению его периметра и, как следствие, к увеличению расхода изоляционного материала и всех остальных материалов кабеля (провода), а также и его электрического сопротивления.

Совпадающими признаками предлагаемого и существующего способов являются:

- использование катанки на начальной стадии процесса;

- возможность совмещения с процессами изменения геометрической формы и, соответственно, ГТР-слоя при его калибровании, а также с процессом наложения изоляции.

Вспомогательным объектом, предназначенным для осуществления предлагаемого способа, является ПМК-головка, на которой изготавливают ГТР-слой электропроводника из потока металла.

По функциональному назначению аналогом предлагаемой ПМК-головки является фонарь (диск) существующих крутильных машин, так как на нем изготавливают гибкий повив электропроводника из отдельных проволок, который характеризуется теми же параметрами, что и ГТР-слой электропроводника.

По конструктивному исполнению ближайшим аналогом предлагаемой ПМК-головки является головка экструдера для переработки пластмасс, которая конструктивно имеет совпадающие по наименованию элементы: дорнодержатель, дорн и матрицу, - что позволяет изготавливать из потока пластмассы (например, поливинилхлоридного компаунда или полиэтилена) сплошное трубчатое изделие: шланг, оболочку кабеля, - в том числе гибкое за счет гофрирования, но она не может быть использована для изготовления ГТР-слоя электропроводника из потока металла предлагаемым способом, так как конструктивное исполнение элементов совпадающего наименования в предложенных вариантах их взаимодействия в ПМК-головке принципиально другое, а также по назначению всей ПМК-головки в целом.

Раскрытие изобретения

Сущность предлагаемого способа

Предлагаемый «Способ непрерывного изготовления ГТР-слоя электропроводника из потока металла на ПМК-головке литьевой машины» осуществляют за счет плавления катанки (фиг.1, поз.1) из электротехнического металла, которую автоматически непрерывно вводят в тигель (2) соответствующего объема и нагревают до температуры плавления при помощи электроиндуктора (3), а поток металла направляют через вибрационный кристаллизатор (4) в ПМК-головку (5), установленную под заданным углом к его оси, где поток металла преобразуют в ГТР-слой (фиг.2) заданного наружного диаметра, величину которого обеспечивает калибрующее устройство (фиг.4, 5 поз.6) с управляемым приводом (10), установленное в вакуумируемом отсеке (7) камеры охлаждения (8), где ГТР-слой охлаждают за счет циркуляции хладагента до заданной температуры, при этом его внутренний канал не заполняют или заполняют центральной частью, состоящей из одной круглой проволоки заданного диаметра или нескольких продольно уложенных проволок заданной формы, изготовленных на существующей одноручьевой или многоручьевой машине непрерывного литья (аналогичного типа), установленной со стороны вакуумируемой камеры (17) ПМК-головки, куда и вводят центральную часть, наличие или отсутствие которой определяет выбор профилей элементов ГТР-слоя (фиг.2, поз.21÷25). Допускается использование центральной части специального назначения (например, стального тросика, контрольного провода и т.п.).

Для изготовления двух и более ГТР-слоев заданного наружного диаметра, направления и класса гибкости, последовательно наложенных один на другой, собирают технологическую линию модульного типа (фиг.5) из соответствующего числа последовательно установленных литьевых машин одного типа с соответствующими объемами тиглей (32) (в зависимости от величины сечения по току ГТР-слоя электропроводников) в требуемом диапазоне номинальных сечений, с конструктивно одинаковыми ПМК-головками, с формокалибрующим устройством (35) и управляемым приводом для изменения круглой формы электропроводника в любую другую форму (например, эллипс, сектор и т.д.) и сдвоенным приемным устройством (37), что позволяет осуществлять непрерывное изготовление требуемого электропроводника заданного сечения по току с любыми строительными длинами. А если между формокалибрующим устройством (35) и сдвоенным приемником (37) размещают экструзионную линию (36) для наложения изоляции (например, из поливинилхлоридного компаунда или полиэтилена), то формируют совмещенный технологический процесс для непрерывного изготовления жилы кабеля (провода) любой строительной длины в полностью автоматическом режиме.

Задача предлагаемого способа

Задача предлагаемого способа определяется необходимостью исключения недостатков существующего аналога при реализации одного и того же назначения:

- подготовительных технологических процессов (травление, волочение, отжиг, охлаждение) и межоперационных действий (погрузка, разгрузка, зарядка, транспортировка, контроль, отбор образцов); потерь материала (отбор образцов, отходы, остатки, некондиция, завышение конструктивных норм расхода, нарушение строительных длин и т.д.), времени (человекочасы), энергии (электрической, тепловой, труда) и финансовых (капитальные и амортизационные затраты, ремонт помещений и оборудования, оплата труда, содержание дорог и транспорта и т.д.); высокой трудоемкости; низкой механизации и автоматизации; низкой производительности; негарантированного качества - электропроводника;

- цикличности процесса скрутки; -

что и определяет очевидную технико-экономическую эффективность предлагаемого способа.

Совокупность существенных отличительных признаков предлагаемого способа:

- отсутствие подготовительных техпроцессов аналога;

- непрерывность техпроцесса;

- возможность совмещения техпроцессов (изготовления электропроводника, изолирование и, теоретически, общей скрутки);

- полная автоматизация техпроцесса;

- изготовление любых строительных длин электропроводника и жилы;

- низкая трудоемкость техпроцесса;

- обеспечение заданных параметров электропроводника, жилы и соответственно кабеля (провода);

- универсальность конструктивных исполнений электропроводника (трубчатый без центральной части, трубчатый с центральной частью специального назначения),

- любое число ГТР-слоев электропроводника и, соответственно, любое заданное сечение по току, любая форма.

Предлагаемый способ осуществляется за счет использования ПМК-головки.

Сущность конструктивного решения ПМК-головки: поток металла из вибрационного кристаллизатора (фиг.1, поз.4) под заданным углом за счет заданного давления над поверхностью расплавленного металла в тигле (2) и собственного веса поступает в профилированный канал (фиг.4, 5 поз.12.1) полого дорнодержателя (фиг.4, 5 поз.12).

При его стационарной установке (фиг.5, поз.12) канал (12.1) имеет специальную форму и заданную глубину по его длине, функционально рассчитываемые в зависимости от величины вязкости металла из условий обеспечения одинаковой линейной скорости потока по его периметру в момент разделения на заданное число и заданной радиальной толщины профилированных частей (в дальнейшем именуемые «элементы»). При его вращении вокруг оси с заданной угловой скоростью от управляемого привода (фиг.5, поз.10.1) канал (12.1) имеет винтовую форму заданного направления и заданной глубины для обеспечения той же цели.

В первом варианте разделение потока на элементы осуществляют на трубке заданной радиальной толщины, сформированной в кольцевом канале между конической поверхностью полого дорна (13) и внутренней конгруэнтной поверхностью неподвижной части (14.1) матрицы, а в кольцевом канале между цилиндром носика и соприкасающейся с ним внутренней профилированной поверхностью второй, вращающейся с заданной угловой скоростью от управляемого привода (10), части (14.2) матрицы, из которой элементы по винтовым спиралям заданного направления и шага направляют на тороидальную часть (13.1) носика, где их разводят на заданную величину окружных зазоров для разрыва возможных пленочных перемычек, собирают в трубчатый слой заданного диаметра в цилиндрической части матрицы, который направляют в калибрующее устройство (6) заданного диаметра в вакуумируемом отсеке (7) камеры охлаждения, герметично соединенной с ПМК-головой.

Во втором варианте (фиг.5) разделение потока на элементы в форме винтовых спиралей заданного направления и шага осуществляют в кольцевом конусном канале (13.4) между наружной конической профилированной поверхностью полого дорна (12) и соприкасающейся с ней конгруэнтной гладкой поверхностью, защищенной слоем жаростойкой керамики, неподвижной матрицы (14), из которого в форме трубчатого слоя направляют на тороидальный носик (13.2) для разрыва возможных пленочных перемычек, а с него - в калибрующее устройство (6) заданного диаметра в вакуумируемом отсеке (7) камеры охлаждения, установленной также.

При формировании ГТР-слоя из потока металла на ПМК-головке его внутренний канал не заполняют или заполняют центральной частью любого конструктивного исполнения при обеспечении непрерывности ее изготовления.

Задача конструктивного решения ПМК-головки

Задача предлагаемого конструктивного решения ПМК-головки (фиг.4 и фиг.5) определяется необходимостью исключения в ГТР-слое недостатков гибкого повива из отдельных проволок, который изготавливается на существующих фонарях (дисках) крутильных машин, являющихся аналогами по функциональному назначению:

- деформации растяжения и кручения проволок и раскручивания повива;

- низкого коэффициента заполнения металлом геометрической площади нормального сечения повива;

- увеличения удельного электрического сопротивления проволок повива;

- необходимости удовлетворения «Правилу 6 проволок», жестко определяющего число проволок в повиве, которое определяет его класс гибкости;

- ограничения технологической длины повива, что влияет на строительную длину электропроводника;

- ограничения числа повивов электропроводника и, соответственно, его сечения по току;

- цикличности процесса скрутки гибкого повива, -

что и определяет ее технико-экономическую эффективность.

Совокупность существенных отличительных признаков ПМК-головки (фиг.4 и фиг.5):

- ПМК-головка выполнена проходной;

- ПМК-головка выполнена в двух вариантах: первый (фиг.4) - при стационарно установленном дорнодержателе (12) и сдвоенной матрице, профилированная часть которой вращается с заданной угловой скоростью; второй (фиг.5) - при вращающемся дорнодержателе с заданной угловой скоростью вместе с профилированным дорном (13) и неподвижной матрицей (14), что обеспечивает изготовления ГТР-слоя из потока металла;

- ПМК-головка выполнена с двумя вакуумируемыми камерами, одна из которых (17) установлена на ее входе, а вторая с калибрующим устройством (6) - в отсеке (7) камеры охлаждения;

- все элементы ГТР-слоя электропроводника имеют заданную кристаллическую структуру металла, что обеспечивает его заданную пластичность и величину электрического сопротивления;

- профиль элементов каждого ГТР-слоя обеспечивает максимально возможную величину коэффициента заполнения металлом площади его нормального сечения и соответственно минимально возможную величину периметра, что снижает расход материалов;

- каждый ГТР-слой может иметь число элементов в зависимости от требуемого класса гибкости, а не из условия удовлетворения «Правилу 6 проволок».

Осуществление изобретения

Предлагаемый «Способ непрерывного изготовления ГТР-слоя электропроводника из потока металла на ПМК-головке литьевой машины» реализуют на технологической линии (фиг.3) из последовательно установленных на заданном расстоянии существующих литьевых машин (31) (например, типа Indutherm VC или Jasui K2-S) с соответствующим объемом тиглей в совмещенном с устройством (35) формокалибрования (с управляемым приводом) и экструзионной линией (6) для наложения изоляции (например, из поливинилхлоридного компаунда или полиэтилена) в полностью автоматизированном процессе. Конструктивно и технологически это линия модульного типа, так как число литьевых машин (1-4) прямо пропорционально числу ГТР-слоев, которое зависит от требуемой величины сечения по току и конструктивного исполнения электропроводника (однослойное или многослойное), с заполнением или без заполнения центральной части, что позволяет использовать выборочно любое число литьевых машин, а на неиспользованных проводить режим профилактической подготовки к работе.

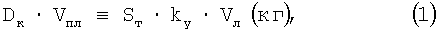

Для загрузки тигля (2) каждой литьевой машины используют электротехнический металл (например, медь или алюминий, а также полупроводящий или сверхпроводящий сплавы) в виде катанки соответствующего диаметра для каждого тигля (4), которую подают в него автоматически из условия:

где

Dк - диаметр катанки, мм;

Vпл - скорость плавления, м/мин;

Sт - сечение по току ГТР-слоя, мм;

ky - коэффициент укрутки ГТР-слоя (фиг.2);

Vл - линейная скорость ГТР-слоя, м/мин;

Примечание: γ - плотность металла катанки и металла ГТР-слоя принята одинаковой, г/см3;

Vл - линейная скорость ГТР-слоя каждой литьевой машины линии одинакова.

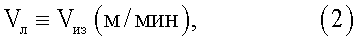

Условие изолирования:

где

Vиз - линейная скорость изолирования, м/мин.

Поток металла из тигля (2) под заданным давлением через вибрационный кристаллизатор (4) направляют в ПМК-головку, которая имеет следующее конструктивное исполнение, изображенное на фиг.4 и 5:

- корпус из жаростойкого сплава (фиг.4, 5 поз.15) с регулируемым зонным обогревом (16), соединенный под заданным углом с вибрационным кристаллизатором (фиг.1, поз.4);

- дорнодержатель из жаростойкого сплава, полый, цилиндрической формы, с возможностью установки в корпусе в двух вариантах:

первый - стационарно, в этом случае его наружная цилиндрическая поверхность имеет канал (12.1) специальной расчетной формы в зависимости от вязкости потока металла, что обеспечивает одинаковую линейную скорость по его периметру;

второй - с вращением вокруг оси с заданной угловой скоростью от управляемого привода (10.1), в этом случае хвостовая часть его имеет цилиндрический стакан (19) из специальной керамики, который установлен на входной внутренней цилиндрической части корпуса, и узел привода, а наружная цилиндрическая поверхность имеет винтовой канал (12.1) заданной глубины;

- дорн (13) из жаростойкого сплава, полый, конусной формы, соосно соединенный с дорнодержателем резьбовым (или байонетным) (13.3) способом, имеет два варианта конструктивного исполнения в зависимости от способа установки дорнодержателя:

при стационарной установке дорнодержателя - его коническая поверхность выполнена гладкой, а его носик имеет тороидальную распушку (13.1) на конце;

при вращающемся дорнодержателе - его коническая поверхность равномерно по периметру разделена профилированными каналами (13.2) заданной глубины и заданного числа, а его носик имеет тороидальную распушку (13.1) на конце;

- матрица из жаростойкого сплава имеет два конструктивных исполнения в зависимости от способа установки дорнодержателя:

при стационарной установке дорнодержателя - состоит из двух частей, из которых первая (14.1) имеет наружную ступенчатую цилиндрическую форму и установлена с заданным радиальным зазором относительно внутреннего цилиндра на выходе корпуса с возможностью радиального смещения в вертикальном и горизонтальном направлениях за счет регулировочных болтов (11), выходящих в этой зоне за наружную поверхность корпуса, и внутреннюю коническую поверхность дорна (13) на всей его длине, переходящую в цилиндрическую поверхность на конце, образуя кольцевой канал заданной радиальной величины; а вторая (14.2) имеет наружную цилиндрическую форму, цилиндр которой вставлен во внутреннюю обойму подшипника корпуса, а на выходе из нее имеет узел, соединяющий его с управляемым приводом (10), вращающим его вокруг оси с заданной угловой скоростью, и внутреннюю поверхность конгруэнтной формы, равномерно разделенную по периметру профилированными каналами заданной глубины и заданного числа и соприкасающуюся с поверхностью дорна (12) на заданной длине, при этом тороидальная распушка (13.1) носика остается внутри ее цилиндрической части;

при вращающемся дорнодержателе - имеет наружную цилиндрическую форму и стационарно установлена во внутренний цилиндр на выходе корпуса и внутреннюю поверхность, покрытую слоем специальной керамики, конгруэнтную конической профилированной поверхности дорна (13.3) и прилегающую к ней без зазора (впритирку), за которую наружу выходит тороидальный носик (13.2) дорна (13);

- камера охлаждения, из нержавеющей стали, герметично соединенная с корпусом (15) со стороны матрицы, на заданном расстоянии от которой в вакуумируемом отсеке (7) установлено калибрующее устройство (6), а во втором отсеке (8) снабжена штуцерами, обеспечивающими циркуляцию хладагента;

- вакуумируемая камера (17) из нержавеющей стали, цилиндрической формы, герметично соединенная с корпусом со стороны хвостовика дорнодержателя, снабжена штуцером для вакуумирования от общего вакуум-насоса с отсеком (7) камеры охлаждения.

При любом из альтернативных вариантов конструктивного исполнения ПМК-головки (фиг.4 и фиг.5) поток металла заполняет профилированный канал (12.1) дорнодержателя, установленного стационарно или с возможностью вращения.

В первом варианте (фиг.4) поток металла поступает по направляющему дорну (13) в кольцевой канал стационарной части (14.1) матрицы, а затем в форме сплошной трубки в профилированные каналы вращающейся части (14.2) матрицы, в которых его разделяют на заданное число уже высоковязких профилированных элементов в форме винтовых спиралей заданного направления и шага, собранных в ГТР-слой на тороидальной поверхности носика (13.1) дорна (13), где происходит разрыв возможных пленочных перемычек между его элементами, который направляют в калибрующее устройство (6), откуда ГТР-слой заданного диаметра поступает в камеру охлаждения (8).

Во втором варианте (фиг.5) поток металла поступает в профилированные каналы (13.4) вращающегося дорна (13), в которых его разделяют на заданное число уже высоковязких профилированных элементов в форме винтовых спиралей заданного направления и шага, которые собирают в ГТР-слой в кольцевом канале стационарной матрицы (14) и направляют его в калибрующее устройство (6) камеры охлаждения, где ГТР-слой заданного диаметра охлаждают до температуры минус 15°С и направляют в вакуумируемую камеру (17) следующей ПМК-головки, где осуществляют в рассмотренном порядке формирование второго ГТР-слоя, заданного направления и шага, который плотно накладывают на первый в калибрующем устройстве (6) камеры охлаждения, охлаждают до температуры минус 15°С и так далее до последнего, охлаждаемого до плюс 20°С, ГТР-слоя.

Это обеспечивает заданную величину сечения по току готового электропроводника, который направляют в формокалибрующее устройство (фиг.3, поз.35) для изменения его круглой формы в любую другую (например, эллипсную, секторную, сегментную, а также фасонную), а из него - в экструдер (6) изоляционной линии, имеющей сдвоенное приемное устройство (7), что обеспечивает непрерывность совмещенного техпроцесса изготовления любых строительных длин жилы кабеля (провода).

Практическая реализация предлагаемого изобретения обеспечена за счет использования существующих, действующих в автоматическом режиме литьевых машин и экструзионных линий, что гарантирует получение рассмотренного технико-экономического результата.

Теоретически и практически имеется возможность совмещения предлагаемого техпроцесса с линией общей разнонаправленной скрутки (именуемой SZ-скрутка) жил в сердечник кабеля с одновременным наложением пластмассовой оболочки, что обеспечивает изготовление готового кабеля (провода) заданной строительной длины, но для этого нужно установить параллельно, как минимум, две и, как максимум, пять выше рассмотренных совмещенных линий для изготовления жил, каждая из которых принимается на свой компенсатор и с него поступает на линию SZ-скрутки, совмещенную с экструзионной линией для наложения пластмассовой оболочки.

| название | год | авторы | номер документа |

|---|---|---|---|

| Экструзионная головка | 1988 |

|

SU1696317A1 |

| БИМЕТАЛЛИЧЕСКАЯ ЭЛЕКТРОДНАЯ ПРОВОЛОКА, СПОСОБ ИЗГОТОВЛЕНИЯ БИМЕТАЛЛИЧЕСКОЙ ЭЛЕКТРОДНОЙ ПРОВОЛОКИ И УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ БИМЕТАЛЛИЧЕСКОЙ ЭЛЕКТРОДНОЙ ПРОВОЛОКИ | 2009 |

|

RU2412792C1 |

| Экструзионная кабельная головка | 1987 |

|

SU1407825A1 |

| Устройство для навивки протектора ленточкой | 1984 |

|

SU1143611A2 |

| ГОЛОВКА ПРЕССА ДЛЯ ПРЕССОВАНИЯ МЕТАЛЛИЧЕСКИХ | 1967 |

|

SU197711A1 |

| СПОСОБ НЕПРЕРЫВНОГО ИЗГОТОВЛЕНИЯ МНОГОСЛОЙНОЙ ПОЛИМЕРНОЙ АРМИРОВАННОЙ ТРУБЫ И ЛИНИЯ ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА | 2019 |

|

RU2718473C1 |

| Двухручьевая экструзионная головка | 1986 |

|

SU1643167A1 |

| ЭКСТРУЗИОННАЯ ГОЛОВКА ДЛЯ ИЗГОТОВЛЕНИЯ ПОЛИМЕРНЫХ ОБОЛОЧЕК ОБРАМЛЕНИЯ ТРУБ | 1998 |

|

RU2134640C1 |

| Устройство для навивки протекторалЕНТОчКОй | 1979 |

|

SU827312A1 |

| Головка кабельного пресса | 1976 |

|

SU596316A1 |

Изобретение относится изготовлению гибкого трубчатого слоя электропроводника из потока металла. Способ заключается в том, что поток расплавленного металла пропускают через кристаллизатор, разделяют на заданное число высоковязких профилированных элементов в форме винтовых спиралей заданного направления и шага, собирают профилированные элементы в гибкий трубчатый слой и направляют его на калибровку и охлаждение. Устройство содержит корпус из жаростойкого сплава с регулируемым зонным обогревом, вакуумируемую камеру, установленную на входе корпуса, камеру охлаждения. Камера охлаждения установлена на выходе корпуса и снабжена вакуумируемой камерой и калибрующим устройством. Кроме того, устройство содержит средства разделения потока металла на профилированные элементы. Технический результат - получение электропроводника требуемого класса гибкости. 2 н.п. ф-лы, 5 ил.

1. Способ непрерывного изготовления гибкого трубчатого слоя электропроводника, заключающийся в том, что поток расплавленного металла пропускают через кристаллизатор, разделяют на заданное число высоковязких профилированных элементов в форме винтовых спиралей заданного направления и шага, собирают профилированные элементы в гибкий трубчатый слой и направляют его на калибровку и охлаждение, при этом поток металла разделяют на высоковязкие профилированные элементы посредством или его подачи в кольцевой канал между матрицей и дорном и затем в форме сплошной трубки в профилированные каналы вращающейся части матрицы, или - в профилированные каналы вращающегося дорнодержателя.

2. Устройство для непрерывного изготовления гибкого трубчатого слоя электропроводника, содержащее корпус из жаростойкого сплава с регулируемым зонным обогревом, вакуумируемую камеру, установленную на входе корпуса, камеру охлаждения, установленную на выходе корпуса и снабженную вакуумируемой камерой и калибрующим устройством, и при этом для разделения потока металла на профилированные элементы устройство содержит полый дорнодержатель цилиндрической формы из жаростойкого сплава, установленный с возможностью вращения с заданной угловой скоростью и выполненный с винтовым каналом заданной глубины на его внутренней цилиндрической поверхности, полый дорн конусной формы, соосно соединенный с дорнодержателем, выполненный с заданным числом профилированных каналов заданной глубины, равномерно распределенных по периметру дорна и с носиком тороидальной формы, матрицу из жаростойкого сплава, стационарно установленную на выходе корпуса и имеющую внутреннюю поверхность, покрытую слоем керамики, конгруэнтную конической поверхности дорна и прилегающую к ней без зазора, или полый дорнодержатель цилиндрической формы из жаростойкого сплава, установленный стационарно и выполненный с профилированными каналами расчетной формы в зависимости от вязкости потока подаваемого металла, дорн из жаростойкого сплава конусной формы с гладкой поверхностью, соосно соединенный с дорнодержателем и выполненный с тороидальной распушкой на конце, матрицу из жаростойкого сплава, установленную на выходе корпуса и состоящую из двух частей, одна из которых установлена с зазором относительно дорна с образованием между ними кольцевого канала заданной радиальной величины, а другая установлена с возможностью вращения с заданной угловой скоростью и выполнена с внутренней поверхностью, конгруэнтной поверхности дорна, равномерно разделенной по периметру на заданное число профилированных каналов заданной глубины и соприкасающуюся с поверхностью дорна.

| Листратенков А.И | |||

| Теоретические основы конструирования силовых кабелей и проводов | |||

| - М.: Полиграф сервис, 2006, март | |||

| ЛИТОЙ КАБЕЛЬ (ВАРИАНТЫ) И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1994 |

|

RU2124244C1 |

| Технологическая линия по производству литого микропровода в стеклянной изоляции | 1979 |

|

SU1081670A1 |

| Способ приготовления мыла | 1923 |

|

SU2004A1 |

| DE 1515813 A1, 27.11.1969. | |||

Авторы

Даты

2009-08-27—Публикация

2006-12-11—Подача