Изобретение относится к области электротехнической промышленности и может найти применение в изготовлении электроизоляционных материалов, используемых при изоляции гибких кабелей и проводов с резиновой изоляцией, электроизоляционных трубок, а также других шприцованных изделий в энергетике, при нефтедобыче и нефтепереработке, в судостроении, в машиностроении, автостроении, на автозаправочных станциях и т.д.

Известны гибкий электрический провод и способ его изготовления, который содержит расположенные в резиновой изоляции жилы и двухслойную оболочку. Внутренний слой оболочки выполнен из полимерной композиции на основе атактического полипропилена и резиновой крошки в соотношении 1:1-1,5. Наружным слоем является прочная резина. В качестве технологических добавок в полимерную композицию вводят стеарин, тальк, малоактивный техуглерод (SU 1305782, 1987). Основным недостатком данного провода является то, что используемая для его внутреннего слоя композиция является горючей и поэтому он не может применяться во многих отраслях промышленности.

Известен электрический провод, полученный следующим образом (RU 1438501, 1996). На токопроводящую жилу последовательно осуществляют наложение трехслойной изоляции первый (прилегающий к жиле, предназначенный для выравнивания электрического поля между жилой и основной изоляцией) слой, который выполнен из состава, содержащего силоксановый каучук, кремнеземный наполнитель, антиструктурирующую добавку, пластификатор, термостабилизатор, низкотемпературную и высокотемпературную органические перекиси, после наложения его на жилу экструзией пропускают через вулканизационную камеру, упрочняют термообработкой в режиме вулканизации низкотемпературной органической перекиси при 120-140°С, накладывают также экструзией второй слой основной изоляции, в качестве которого используют изоляцию, содержащую полиэтилен низкой плотности, термостабилизатор, эпоксидную смолу, сополимер этилена с винилацетатом, активатор и высокотемпературную органическую перекись, охлаждают до 80-90°С, накладывают третий слой, в качестве которого используют состав первого слоя, пропускают через вулканизационную камеру, упрочняют термообработкой в режиме вулканизации низкотемпературной перекиси, при атмосферном давлении, накладывают свинцовую или алюминиевую оболочку, пропускают через вулканизационную камеру и вулканизуют в режиме вулканизации высокотемпературной перекиси при 180-220°С.

Однако технология получения такого электрического провода сложна, предусматривает использование для получения резиновой изоляции резиновую смесь сложного состава, которая не обеспечивает необходимых высоких свойств по термостойкости, морозостойкости, огнестойкости.

Наиболее близким к предлагаемому по технической сущности является электрический провод, содержащий токопроводящие жилы и резиновую оболочку, при изготовлении которого накладывается изоляция из резины типа РТИ-1 с электропроводящим экраном из резины типа РЭ-2 с удельным электрическим сопротивлением не более 0,8 Ом. На скрученную жилу накладывается двухслойная оболочка на двухшнековой линии непрерывной вулканизации при давлении пара 12-16 кГс/см2. Для наружного слоя применяется резина типа РШН-1 на основе хлоропренового каучука, включающая белила цинковые, каптакс, дифенилгуанидин, магнезию жженную, стеарин, парафин и технический углерод. Для внутреннего слоя применяется резина марки ШП-25 на основе хлоропренового каучука, включающая 2-меркаптобензтиазол, дифенилгуанидин, цинковые белила, магнезию жженую, фенил-2-нафтиламин, стеарин, парафин, дибутилфталат,

мел и технический углерод. Основным недостатком провода является высокая его стоимость, применение дефицитных материалов, в том числе импортных (хлоропренового каучука), токсичность (RU 2028681 C1, 09.02.1995).

Технической задачей заявленного изобретения является повышение износостойкости, сопротивления разрыву, трещиностойкости, термостойкости, морозостойкости, стойкости к воздействию дизельного топлива, маслобензостойкости, улучшение электроизоляционных свойств.

Поставленная техническая задача достигается тем, что электрический провод с резиновой изоляцией, содержащий медный многожильный провод и оболочку вулканизованной резиновой изоляции, содержит медный многожильный провод с сечением токопроводящей жилы 1,0-50 мм2, оболочку вулканизованной резины с наружным диаметром 0,4-7,0 мм, выполненную из маслобензостойкой резиновой смеси, содержащей в мас.ч.:

высокомолекулярный метилвинилсилоксановый каучук 70-80

низкомолекулярный метилвинилсилоксановый каучук

с мол. массой 20-70 тыс. 20-30

аэросил 40-50

пылевидный кварц 170-200

антиструктурирующий агент -

α,ω-дигидроксидиметилсилоксан 8-10

органическая перекись 1,5-2,0

нанесенный экструзией со скоростью движения линии 0,2-2,0 м/сек и вулканизованной по режиму радиационно-химической вулканизации под действием кобальтовой пушки с источником γ-излучения с дозой излучения 2,5-20 Мрад и/или термической вулканизации.

Резиновая изоляция может быть вулканизована по методу двухстадийной термической вулканизации, например, сначала при 120-150°С в течение 15-30 мин, затем при 180-200°С при скорости движения линии, например, 0,2-0,3 м/сек.

Оболочка резиновой изоляции может быть вулканизована по методу совмещенной радиационной и термической вулканизации, причем сначала по методу радиационно-химической вулканизации с помощью кобальтовой пушки, расположенной перед вулканизационной камерой, а затем одностадийной термической вулканизацией при 170-180°С.

В качестве полимерной основы при получении резиновой изоляции используют высокомолекулярный полиметилвинилсилоксановый каучук, например, марок СКТВ и СКТВ-1 и низкомолекулярный метилвинилсилоксановый каучук, например, формулы НО[(СН3)2SiO]m [(СН3)(СН2СН)SiO]nН, где m, n - мольное содержание звеньев, причем m+n=100 мол.%; m=98,5-99,85 моль.%, n=0,15-1,5 моль.%, с молекулярной массой 20-70 тыс.ед.

Использование этой резиновой смеси в заявленном изобретении, содержащей в качестве полимерной матрицы (основы) смеси высокомолекулярного полиметилвинилсилоксанового каучука и низкомолекулярного полиметилвинилсилоксанового каучука указанной структуры и указанным молекулярным весом, приводит к формированию в вулканизате более совершенной и плотной структуры вулканизационной сетки, и, кроме того, повышенное содержание пылевидного кварца в смеси по сравнению с известным в сочетании с экспериментально подобранными качественно-количественным составом всей смеси, толщиной резиновой оболочки и условиями вулканизации позволяют в комплексе получить автотракторный электрический провод с хорошими физико-механическими свойствами, повышенной стойкостью к бензинам, маслам и органическим растворителям, а также высокими электроизоляционными характеристиками.

В качестве аэросила резиновая смесь содержит, например, аэросилы марокА-175, А-300.

В качестве органической перекиси резиновая смесь, например, содержит 2,4-дихлорбензоил, перекись дикумила и т.д.

Пылевидный кварц сорбционно не активен по отношению к агресивной среде, поэтому сочетание образовавшейся в вулканизате более плотной вулканизационной сетки и повышенного содержания пылевидного кварца привело к увеличению стойкости вулканизатов к минеральным маслам, органическим растворителям и бензинам.

Конкретный пример приготовления резиновой смеси

В смеситель типа М-1 с Z-образной формой рабочих лопастей и числом оборотов 20-28 в минуту, охлаждаемый водой, при температуре 20-30°С загружают и смешивают 80 мас.ч. высокомолекулярного метилвинилсилоксанового каучука, 40 мас.ч. аэросила, 8 мас.ч. антиструктурирующего агента - продукта НД-8 с предварительно перемешанными 20 мас.ч. низкомолекулярного метилвинилсилоксанового каучука с содержанием 0,72 мол.% метилвинилсилоксановых звеньев и молекулярной массой 55 тыс.единиц со 190 мас.ч. пылевидного кварца. Перемешивание ведут до достижения однородности массы, затем включают обогрев смесителя. По достижении температуры 170°С смесь прогревают в течение 30-50 минут. Затем обогрев прекращают и резиновую смесь при перемешивании охлаждают до комнатной температуры. В охлажденную резиновую смесь вводят 1,5 мас.ч. органической перекиси - 2,4-дихлорбензоила. Далее резиновую смесь экструдируют и накладывают на движущуюся скрученную жилу толщиной 1,0-50 мм2 (многожильный медный провод) со скоростью движения линии 0,2-2 м/сек и толщиной оболочки 0,4-7,0 мм и подводят на линию вулканизации, где осуществляют вулканизацию либо совмещенную радиационно-химическую с помощью кобальтовой пушки (источник γ-излучения), расположенной перед камерой термической вулканизации и дозой излучения 2,5 Мрад, или 10 Мрад, или 20 Мрад, а далее провод с нанесенной резиновой оболочкой поступает в вулканизационную камеру (труба) и осуществляют одностадийную термическую вулканизацию при температуре 170-180°С. Если вулканизацию осуществляют только термическую, то ее осуществляют, как правило, в 2 стадии, сначала при 120-150°С, давлении не менее 3,5 Мпа в течение 15-30 мин, а затем осуществляют вторую стадию при температуре 180-200°С в течение 6 часов.

В качестве радиационно-технической установки используют кобальтовую установку типа РВ-1200, РУП-400, КГЭ-500 и т.д.

Использование при получении автотракторного электрического провода определенной резиновой смеси, наносимой экструзией на токопроводящую жилу определенной толщины с определенной скоростью в сочетании с последующими условиями вулканизации, позволяет обеспечить равномерную степень вулканизации и получить провод с высокими эксплуатационными свойствами, минимальной токсичностью.

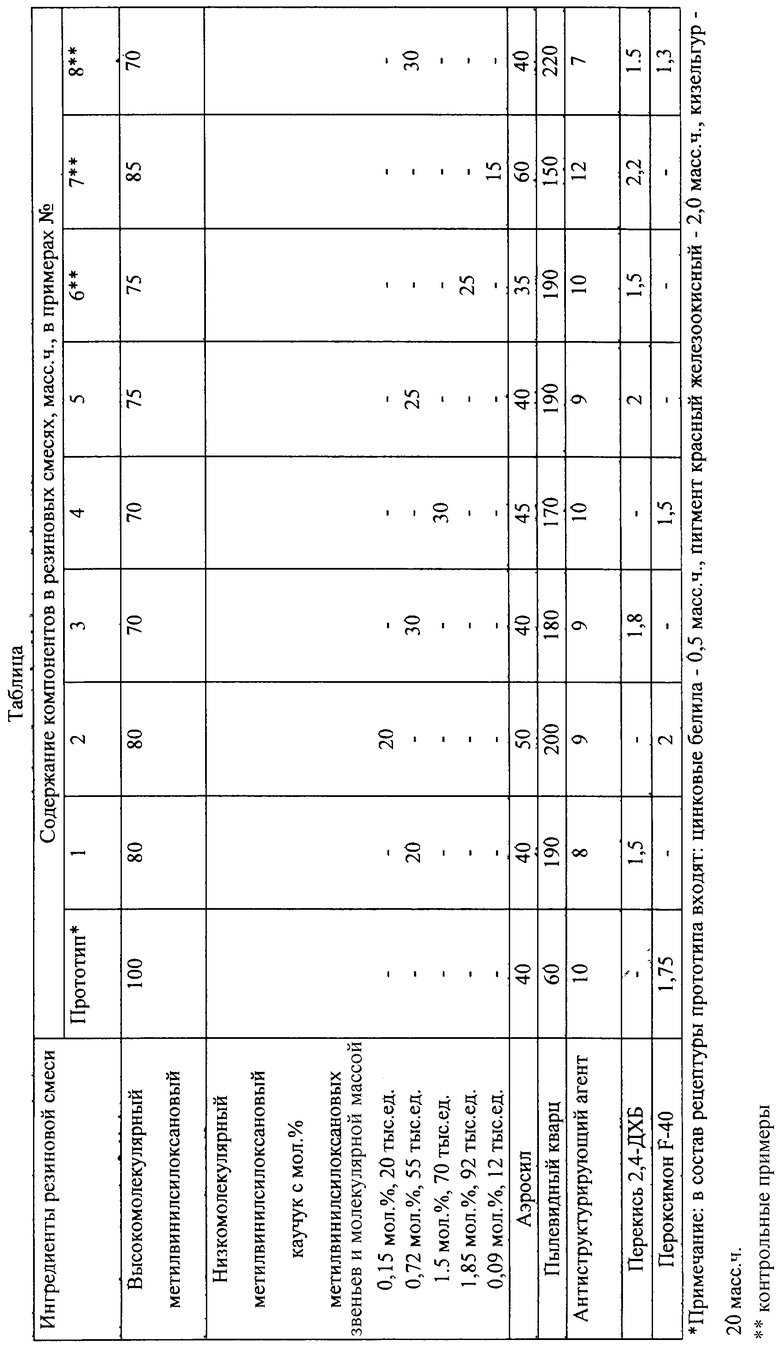

В таблице представлены примеры резиновой смеси, используемой при получении резиновой изоляции автотракторного провода по изобретению.

По данному изобретению получают автотракторный провод с толщиной токопроводящей жилы 1,0, 1,5, 2,5, 6,0, 10 и 50 мм.

Понятие автотракторный провод является условным и не ограничивает использование его.

Данный провод может быть использован в энергетике, при нефтедобыче и нефтепереработке, в строительстве, в машиностроении, судостроении и автостроении.

Провод выдерживает режим эксплуатации от -68 до +320°С; огненеподдерживающий, нераспространяющий огня (самозатухающий), маслобензостойкий, кислотощелочностойкий, исключает возгорание от короткого замыкания, влагостойкий.

Провод, например, с количеством жил 19 прошел испытание на стойкость к продавливанию 8 ч при 180+3°С, на стойкость к воздействию монтажных и эксплуатационных изгибов при пониженной температуре 2 ч при -60°С, на стойкость к воздействию повышенной температуры 96 ч при 200°С; на стойкость к тепловой усадке, на маслобензостойкость и стойкость к дизельному топливу, на нераспространение огня, испытание напряжением 1000 В по (категории ЭИ-1 по ГОСТ 23386-78), на определение электрического сопротивления изоляции: по результатам проверки электрического сопротивления токопроводящей жилы установлено, что сопротивление провода длиной 50 м составило 0,882 Ом, сопротивление провода 10 м - 0,179 Ом, что в переводе на 1 км провода составляет 17,6-17,90 м.

По результатам испытаний изоляции напряжением 1000 В в течение 1 мин установлено, что изоляция провода без пробоя выдержала это испытание; после воздействия открытого пламени в течение 60 с горение провода прекращалось.

| название | год | авторы | номер документа |

|---|---|---|---|

| ОГНЕСТОЙКИЙ САМОГАСЯЩИЙСЯ ЭЛЕКТРИЧЕСКИЙ КАБЕЛЬ ИЛИ ПРОВОД | 2004 |

|

RU2285306C2 |

| ОГНЕСТОЙКИЙ ГИБКИЙ САМОГАСЯЩИЙСЯ ЭЛЕКТРИЧЕСКИЙ КАБЕЛЬ | 2013 |

|

RU2548565C2 |

| КОМПОЗИЦИОННЫЙ МАТЕРИАЛ ДЛЯ ИЗГОТОВЛЕНИЯ РЕЗИНОТЕХНИЧЕСКИХ ИЗДЕЛИЙ | 2004 |

|

RU2285703C2 |

| Резиновая смесь на основе высокомолекулярного метилвинилсилоксанового каучука | 2002 |

|

RU2224774C1 |

| КОМПОЗИЦИОННЫЙ МАТЕРИАЛ ДЛЯ ИЗГОТОВЛЕНИЯ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 2013 |

|

RU2516500C1 |

| ОГНЕСТОЙКИЙ ТЕПЛОЗАЩИТНЫЙ МАТЕРИАЛ | 2014 |

|

RU2559499C1 |

| КЕРАМООБРАЗУЮЩАЯ РЕЗИНОВАЯ СМЕСЬ (ВАРИАНТЫ) | 2012 |

|

RU2519379C2 |

| ОГНЕСТОЙКАЯ РЕЗИНОВАЯ СМЕСЬ | 2011 |

|

RU2472821C1 |

| РЕЗИНОВАЯ СМЕСЬ ДЛЯ ПОЛУЧЕНИЯ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 2013 |

|

RU2539661C1 |

| ОГНЕСТОЙКАЯ РЕЗИНОВАЯ СМЕСЬ | 2012 |

|

RU2540597C2 |

Изобретение относится к электротехнической промышленности и может быть использовано в различных отраслях промышленности, где необходимо применение электрических проводов, т.е. в автостроении, судостроении, машиностроении, строительстве, при нефтедобыче и нефтепереработке. Электрический провод содержит многожильный токопроводящий медный провод с сечением жилы 1,0-50 мм2 и резиновую оболочку толщиной 0,4-7,0 мм, выполненную из резиновой смеси, содержащей в качестве полимерной матрицы смесь высокомолекулярного полиметилвинилсилоксанового и низкомолекулярного полиметилвинилсилоксанового каучука с мол. массой 20-70 тыс., в сочетании с аэросилом, кварцем, антиструктурирующим агентом - α,ω-дигидроксидиметилсилоксаном и органической перекисью. Резиновая смесь наносится экструзией со скоростью 0,2-2 м/сек и подвергается вулканизации по режиму радиационно-химической вулканизации под действием кобальтовой пушки с источником γ-излучения с дозой 2,5-20 Мрад и/или термической вулканизации. Полученный электрический провод является самозатухающим при воздействии огня, эксплуатируется при от -60 до +300°С, трещиностоек, обладает повышенной маслобензостойкостью, эластичностью и имеет хорошие электрофизические характеристики. 2 з.п. ф-лы, 1 табл.

Высокомолекулярный метилвинилсилоксановый каучук 70-80

Низкомолекулярный метилвинилсилоксановый каучук

с мол. массой 20-70 тыс. 20-30

Аэросил 40-50

Пылевидный кварц 170-200

Антиструктурирующий агент -

α,ω-дигидроксидиметилсилоксан 8-10

Органическая перекись 1,5-2,0

нанесенной экструзией со скоростью движения линии 0,2-2,0 м/с и вулканизованной по режиму радиационно-химической вулканизации под действием кобальтовой пушки с источником γ-излучения с дозой излучения 2,5-20 Мрад и/или термической вулканизации.

| СПОСОБ ИЗГОТОВЛЕНИЯ ГИБКОГО ЭЛЕКТРИЧЕСКОГО КАБЕЛЯ | 1991 |

|

RU2028681C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ВЫСОКОВОЛЬТНОГО КАБЕЛЯ | 1986 |

|

SU1438501A1 |

| Гибкий электрический кабель | 1985 |

|

SU1305782A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГИБКОГО ЭЛЕКТРИЧЕСКОГО КАБЕЛЯ | 1992 |

|

RU2024974C1 |

Авторы

Даты

2005-04-10—Публикация

2004-03-23—Подача