Изобретение относится к метаплур-t гии,в частности к непрерывному литью металлов и сплавов, а более конкретней к способу вторичного охлаждения слитка принепрерывном литье и предназначено для литья слитков из меди и сплавов на медной основе (медь, раскисленная фосфором, медь хромистая, медь кадмиевая,латуни свинцовистые, бронза кремнистомарганцовистая и др.) Медь и большинство сплавов на медной, основе отличаются высокой горячелом- костью, что приводит к возникновению осевых горячих трещин при непрерывном литье. Как показывает практика получения качественных (без трещин) слитков,в особенности на повышенных скоростях литья (например, для литья слитков меди МЗР 300 мм со скоростью 10 м/ч вместо принятой 6,5 м/ч требуются особые условия охлаждения слитка, в частности в зоне вторичногр охлаждения. Известны способы, включающие струй ное сосредоточенное вторичное охлаждение непосредственно под кристаллизатором водой, выходящей из кристаллизатора, либо на некотором расстоянии от кристаллизатора, водой, выходящей из спрейера-экранно-спрейерная система fl . Однако производственная практика и многочисленные исследования показали, что возможности повьпиения скорости литья качественных (без внутренних трещин) слитков при указанных способах исчерпаны. Дальнейшее совершенствование процесса на базе данного способа практически исключено. Наиболее близким по технической :сущности и достигаемому результату ;К предлагаемому является способ охлаждения стального слитка при непрерывном литье, включаю1ций формирование слитка в кристаллизаторе с выходом лунки жидкого металла за пределы кристаллизатора и вторичное охлаждение распьшением воды в 3-х или более

участках зоны орошения. Иа первом участке, непосредственно примыкающем к кристаллизатору, длиной 2,5-3,5% длины всего участка вторичного охлаждения, объем воды подаваемой из спрейеров, 200-400 л/мин.м , на втором участке, примыкающем к первому, длин 2,5-3,5% длины всего участка, объем воды 100-180.л/мин-м. на третьем участке, примыкающем ко второму,длиной 16-20% длиной всего участка, объем воды 50-130 л/мин-м. Указанный режим обеспечивает отсутствие растрескивания поверхности заготовки при выходе из кристаллизатора и минимальную сегрегацию расплава в лунке 2 .

- Однако известный способ предназначен для литья стальных слитков и не может быть однозначно перенесен на случай литья медных слитков.

Цель изобретения - предотвращение возникновения трещин и повьшение скорости разливки.

Указанная цель достигается тем, что в способе, включающем формирование слитка в кристаллизаторе с выходом лунки жидкого металла из кристаллизатора с последующим охлаждением слитка в нескольких участках зоны вторичного охлаждения, в этих зонах поддерживают плотность орошения в первом участке 25-50 во втором и третьем - по 20-30 , причем протяженности первого и второго участков одинаковы и составляют 4050%, а третьего - 40-100% расстояния от нижнего среза кристаллизатора до конца лунки жидкого металла.

Величины плотности орошения соответствуют следующим значениям удельного расхода воды на единицу веса слитка: 0,5-1,0; 0,5-0,6;0,5-0,6 л/к

Число участков зоны, вторичного охлаждения (.не менее трех) определено из соображений о необходимости распределения воды по достаточно большой дпине слитка с целью обеспечения существенного повышения скорости литья. При этом увеличение числа участков (например до четырех) возможно при соблюдении рекомендованных расходов воды и может быть целесообразно по конструктивным соображениям и с целью расширения технологических возможностей способа. Уменьшение же числа участков (меньше трех) недопустимо, т.к. при этом требуемый режим неосуществим.

Размеры первого и второго участков выбраны исходя из геометрии факелов и условий размещения и работы типовых круглофакельных форсунок: угол раскрытия факела 60-90°, расстояние до поверхности слитка 100 Ч50 мм Длина третьего участка, а вместе с тем и всей зоны орошения, такова, что должна обеспечить достаточное охлаждение слитка (при заданных расходах веды), исключение вторичного разогрева слитка, монотонное снижение температуры поверхности на этом участке.

Нижние пределы плотности орошения на участках приняты из соображения исключения вторичного разргрева, приводящего к промежуточным трещинам.

Нижние пределы плотности орошения по участках приняты из сообралсения исключения вторичного разогрева, приводящего к промежуточным трещинам. Верхние пределы плотности орошения по участкам приняты исходя из необходимости обеспечения умеренной интенсивности теплоотдачи и достаточной равномерности охлаждения слитка по сечению для исключения осевых трещин.

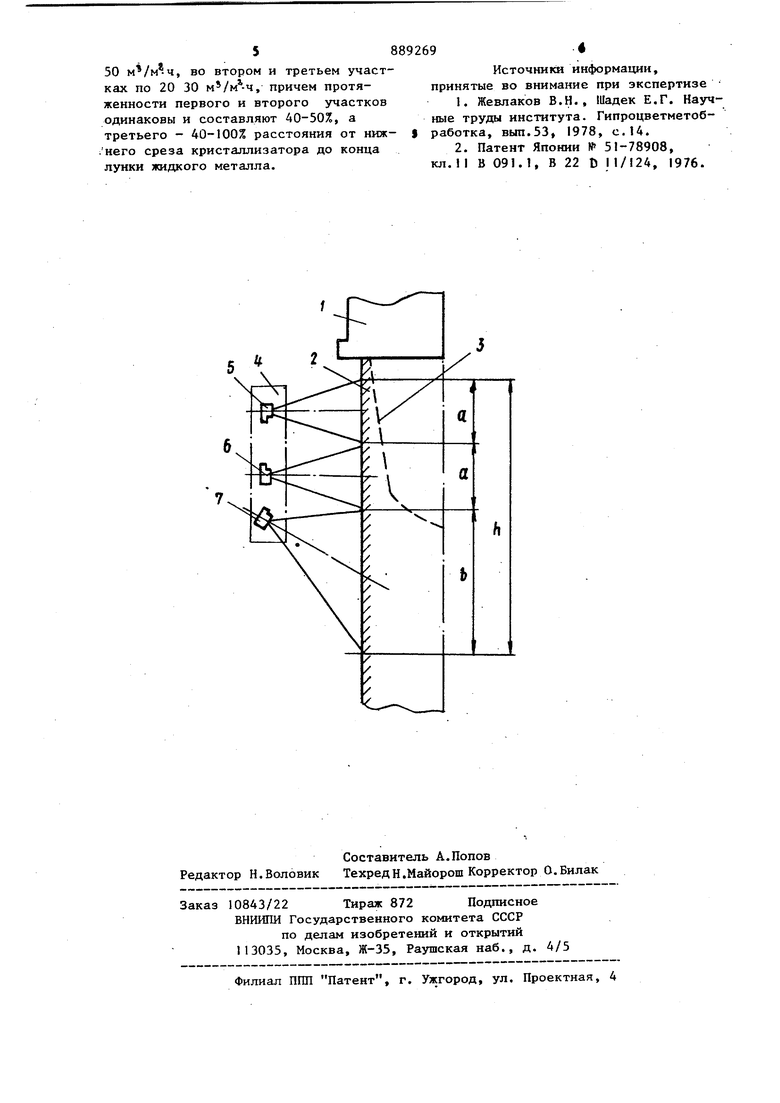

У На чертеже изображена схема осуществления способа.

Схема содержит кристаллизатор 1, непрерыв1|ый слиток 2 с лункой 3 жид- кого металла и систему 4 форсуночного. охлаждения, включающую в порядке примера три участка зоны 5-7 орошения (число участков может быть больше).

Способ состоит в том, что слиток, выходящий из кристаллизатора охлаждают распылением воды по участкам зоны орошения в соответствии с вьшгеуказанными пределами.

Формула изобретения

Способ охлаждения слитка при непрерывной разливке меди и сплавов на медной основе, включающий формирЪваниё слитка в кристаллизаторе с выходом лунки жидкого металла из кристаллизатора с последующим охлаждением .его распыленной водой в нескольких участках зоны вторичного охлаждения,о тличающийся тем, что, с целью предотвращения возникновения трещин и повышения скорости разливки, поддерживают плоность орошения в первом участке 25550 , во втором и третьем участках по 20 30 , причем протяженности первого и второго участков одинаковы и составляют 40-50%, а третьего - 40-100% расстояния от ниж.него среза кристаллизатора до конца лунки жидкого металла. 9 Источники информации, принятые во внимание при экспертизе 1.Жевлаков В.Н,, Шадек Е.Г. Научные труды института. Гипроцветметобработка, вып.53, 1978, с.14. 2.Патент Японии № 51-78908, кл.11 В 091.1, В 22 D 11/124, 1976.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ непрерывного литья меди и сплавов на медной основе | 1987 |

|

SU1526891A1 |

| Устройство для литья плоских слитков | 1984 |

|

SU1253715A1 |

| МНОГОРУЧЬЕВОЙ КРИСТАЛЛИЗАТОР ДЛЯ НЕПРЕРЫВНОГО ЛИТЬЯ СЛИТКОВ ИЗ МЕДИ И ЕЕ СПЛАВОВ | 1999 |

|

RU2179494C2 |

| КРИСТАЛЛИЗАТОР ДЛЯ НЕПРЕРЫВНОГО ЛИТЬЯ СЛИТКОВ | 1999 |

|

RU2152287C1 |

| СПОСОБ СОВМЕЩЕННОГО НЕПРЕРЫВНОГО ЛИТЬЯ И ПРОКАТКИ МЕДИ И ЕЕ СПЛАВОВ | 1995 |

|

RU2089334C1 |

| СПОСОБ СОВМЕЩЕННОГО ЛИТЬЯ И ПРОКАТКИ МЕДНЫХ СПЛАВОВ ИЗ МЕДНЫХ ЛОМОВ | 2013 |

|

RU2637454C1 |

| СПОСОБ РАФИНИРОВАНИЯ МЕДНОГО ИЛИ НИКЕЛЕВОГО СПЛАВОВ ИЛИ МЕДИ И УСТАНОВКА ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА | 2011 |

|

RU2490341C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОНКОСТЕННЫХ ТРУБ ИЗ МЕДИ И ЕЕ СПЛАВОВ | 2003 |

|

RU2230624C1 |

| СПОСОБ НЕПРЕРЫВНОГО ГОРИЗОНТАЛЬНОГО ЛИТЬЯ МЕДИ | 2010 |

|

RU2458758C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОНКОСТЕННЫХ ТРУБ ИЗ МЕДИ И ЕЕ СПЛАВОВ | 2003 |

|

RU2230623C1 |

Авторы

Даты

1981-12-15—Публикация

1980-03-21—Подача