Изобретение относится к металлургии, конкретно к непрерывной разливке меди и сплавов на медной основе.

Целью изобретения является интенсификация процесса.

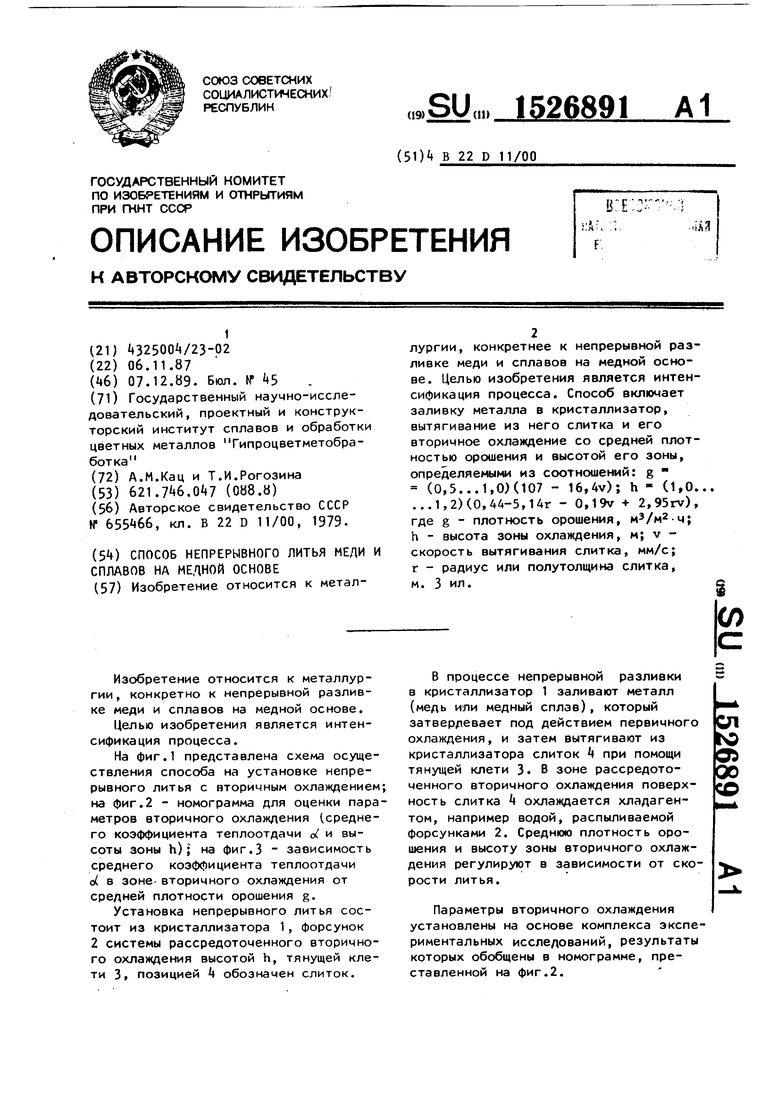

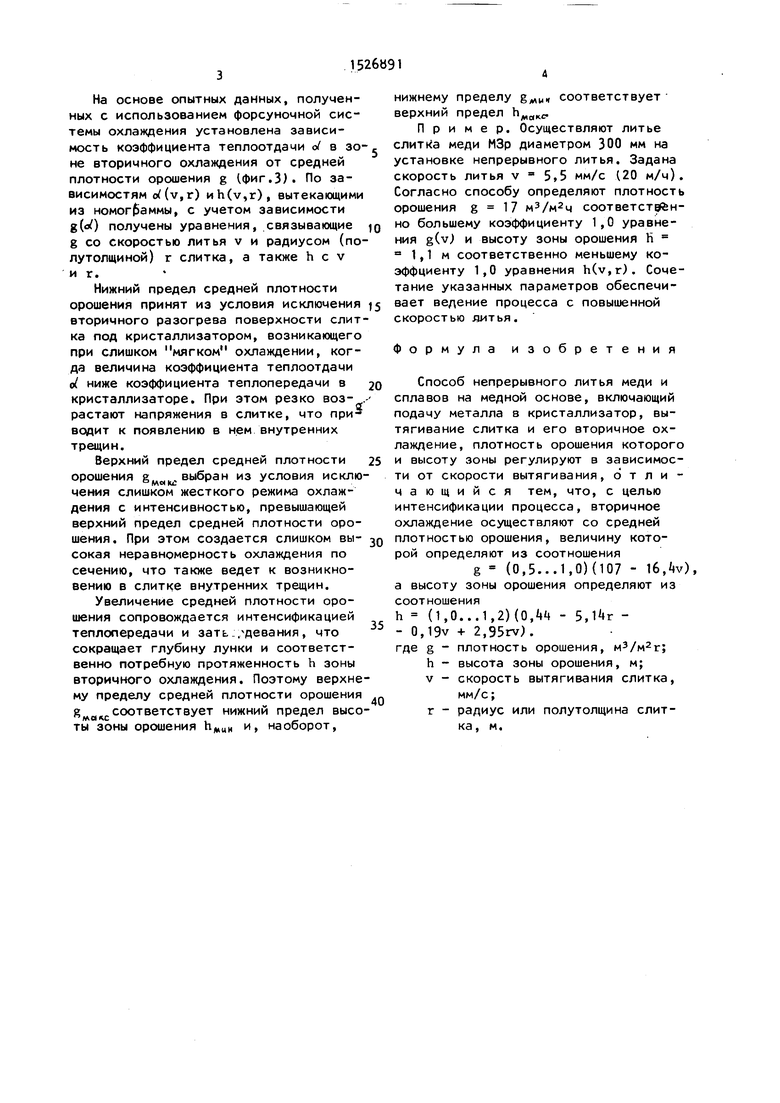

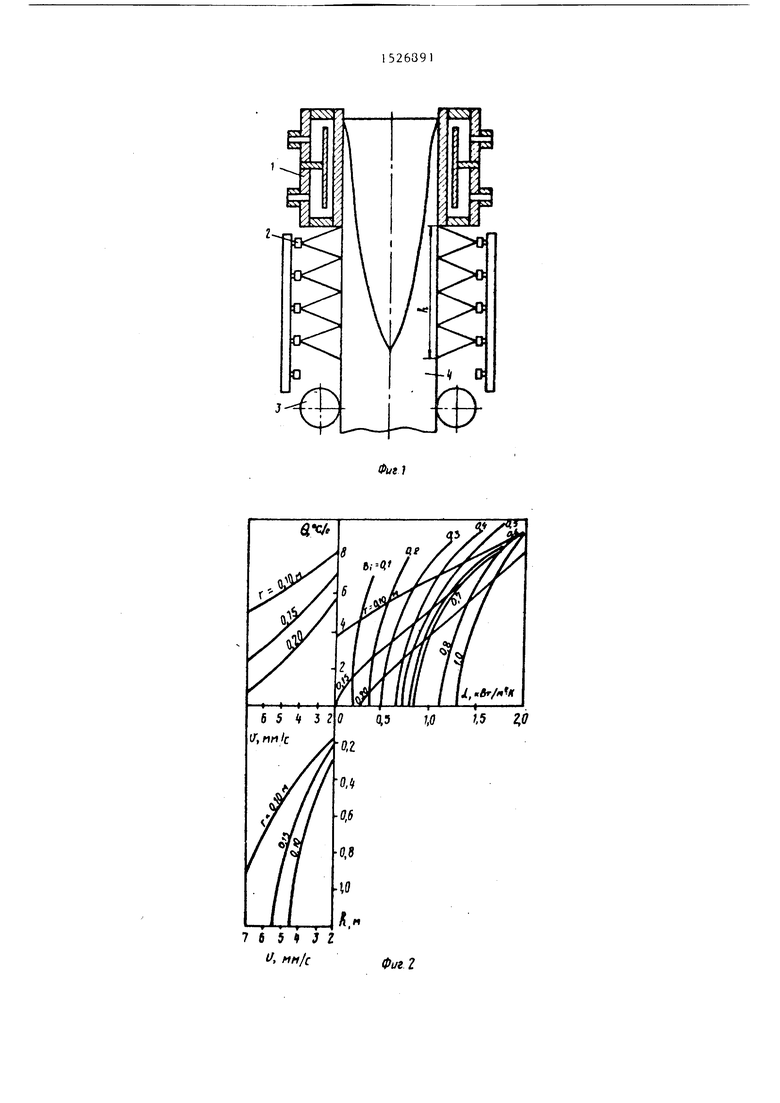

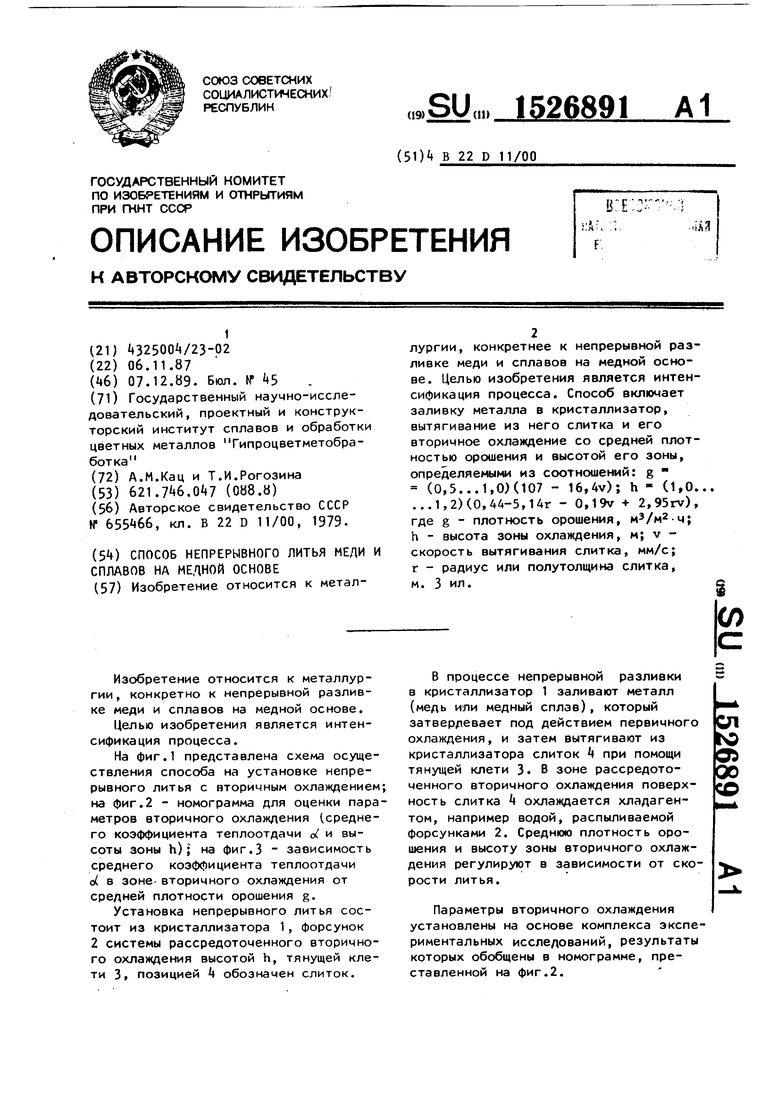

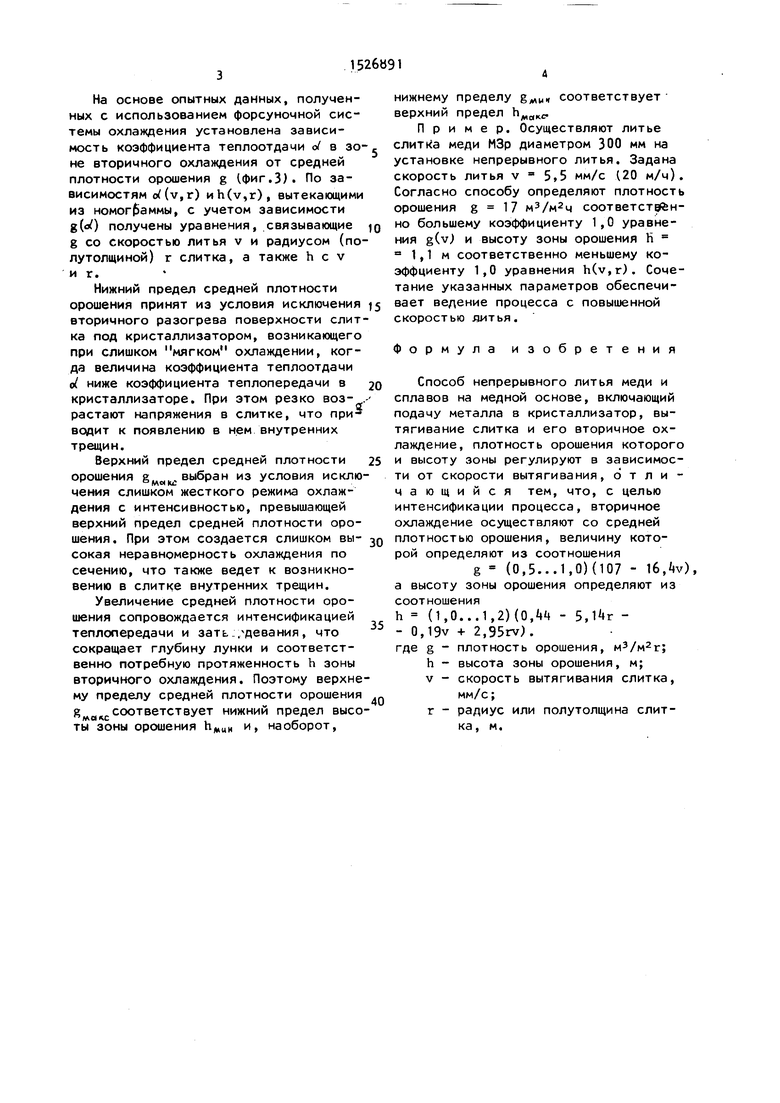

На фиг.1 представлена схема осуществления способа на установке непрерывного литья с вторичным охлаждением; на фиг.2 - номограмма для оценки параметров вторичного охлаждения (средне- го коэффициента теплоотдачи о( и высоты зоны h); на фиг.З - зависимость среднего коэффициента теплоотдачи о( в зоне- вторичного охлаждения от средней плотности орошения g.

Установка непрерывного литья состоит из кристаллизатора 1, форсунок 2 системы рассредоточенного вторичного охлаждения высотой h, тянущей клети 3, позицией k обозначен слиток.

В процессе непрерывной разливки в кристаллизатор 1 заливают металл (медь или медный сплав) , который затвердевает под действием первичного охлаждения, и затем вытягивают из кристаллизатора слиток при помощи тянущей клети 3. В зоне рассредоточенного вторичного охлаждения поверхность слитка k охлаждается хладагентом, например водой, распыливаемой форсунками 2. Среднюю плотность орошения и высоту зоны вторичного охлаждения регулируют в зависимости от скорости литья.

Параметры вторичного охлаждения установлены на основе комплекса экспериментальных исследований, результаты которых обобщены в номограмме, пре- ставленной на фиг.2.

На основе опытных данных, полученных с использованием форсуночной системы охлаждения установлена зависимость коэффициента теплоотдачи о/ в зо не вторичного охлаждения от средней плотности орошения g (фиг.З). По зависимостям oi(v,r) иЬ(у,г), вытекающими из номограммы, с учетом зависимости g(e/) получены уравнения, связывающие g со скоростью литья V и радиусом (полутолщиной) г слитка, а также h с v иг.

Нижний предел средней плотности орошения принят из условия исключения вторичного разогрева поверхности слитка под кристаллизатором, возникающего при слишком мягком охлаждении, когда величина коэффициента теплоотдачи 0 ниже коэффициента теплопередачи в кристаллизаторе. При этом резко воз- растают напряжения в слитке, что при всщит к появлению в нем внутренних трещин.

Верхний предел средней плотности орошения g выбран из условия исключения слишком жесткого режима охлаждения с интенсивностью, превышающей верхний предел средней плотности орошения. При этом создается слишком вы- сокая неравномерность охлаждения по сечению, что также ведет к возникновению в слитке внутренних трещин.

Увеличение средней плотности орошения сопровождается интенсификацией теплопередачи и зать:.лдевания, что сокращает глубину лунки и соответственно потребную протяженность h зоны вторичного охлаждения. Поэтому верхнему пределу средней плотности орошения

g соответствует нижний предел высоты зоны орошения цин и, наоборот.

нижнему пределу соответствует верхний предел h cПример. Осуществляют литье слитка меди МЗр диаметром 300 мм на установке непрерывного литья. Задана скорость литья V 5,5 мм/с (20 м/ч). Согласно способу определяют плотность орошения g 17 соответствйн- но большему коэффициенту 1,0 уравнения g(v и высоту зоны орошения Н 1,1 м соответственно меньшему ко- эффциенту 1,0 уравнения h(v,r). Сочетание указанных параметров обеспечивает ведение процесса с повышенной скоростью яитья.

Формула изобретения

Способ непрерывного литья меди и сплавов на медной основе, включающий подачу металла в кристаллизатор, вытягивание слитка и его вторичное охлаждение, плотность орошения которого и высоту зоны регулируют в зависимости от скорости вытягивания, отличающийся тем, что, с целью интенсификации процесса, вторичное охлаждение осуществляют со средней плотностью орошения, величину которой определяют из соотношения

g (0,5...1,0)(107 - 16,W), а высоту зоны орошения определяют из соотношения

h (l,0...1,2)(0,iti - 5,Иг - - 0,19v + 2,95rvb где g - плотность орошения,

h - высота зоны орошения, м;

V - скорость вытягивания слитка, мм/с;

г - радиус или полутолщина слитка , м.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ охлаждения слитка при непрерывной разливке меди и сплавов на медной основе | 1980 |

|

SU889269A1 |

| Способ предотвращения повреждения кристаллизатора | 1988 |

|

SU1611564A1 |

| СПОСОБ НЕПРЕРЫВНОГО ЛИТЬЯ ЗАГОТОВОК НА МАШИНАХ КРИВОЛИНЕЙНОГО ТИПА | 2003 |

|

RU2229956C1 |

| СПОСОБ НЕПРЕРЫВНОЙ РАЗЛИВКИ СТАЛЬНЫХ ЗАГОТОВОК КРУПНОГО ПОПЕРЕЧНОГО СЕЧЕНИЯ | 1991 |

|

RU2063295C1 |

| СПОСОБ ОХЛАЖДЕНИЯ ЗАГОТОВОК НА МАШИНАХ НЕПРЕРЫВНОГО ЛИТЬЯ | 2009 |

|

RU2422242C2 |

| Способ регулирования вторичного охлаждения слитков при непрерывной разливке металла | 1983 |

|

SU1155350A2 |

| Способ автоматического управления процессом непрерывного литья слябов на машине непрерывного литья заготовок горизонтального типа с двусторонним вытягиванием | 1987 |

|

SU1496916A1 |

| Способ автоматического управления процессом непрерывной разливки металлов и устройство для его осуществления | 1988 |

|

SU1650337A1 |

| ГИЛЬЗОВЫЙ КРИСТАЛЛИЗАТОР ДЛЯ ВЫСОКОСКОРОСТНОГО НЕПРЕРЫВНОГО ЛИТЬЯ МЕТАЛЛА | 2007 |

|

RU2325969C1 |

| СПОСОБ НЕПРЕРЫВНОЙ РАЗЛИВКИ МЕТАЛЛОВ | 2011 |

|

RU2483830C1 |

Изобретение относится к металлургии, конкретнее к непрерывной разливке меди и сплавов на медной основе. Целью изобретения является интенсификация процесса. Способ включает заливку металла в кристаллизатор, вытягивание из него слитка и его вторичное охлаждение со средней плотностью орошения и высотой его зоны, определяемыми из соотношений: G=(0,5...1,0)(107-16,4V)

H=(1,0...1,2) (0,44-5,14R-0,19V+2,95RV), где G - плотность орошения, м3/м2.ч

H - высота зоны охлаждения, м

V - скорость вытягивания слитка, мм/с

R - радиус или полутолщина слитка, м. 3 ил.

7 6 5 If 3 г

. мн/с

Фиг 2

0. кЬт

го

w

Фие.З

80

| Авторское свидетельство СССР № , кл | |||

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1989-12-07—Публикация

1987-11-06—Подача