(54) ПЛАСТИЧНАЯ СМАЗКА

| название | год | авторы | номер документа |

|---|---|---|---|

| ПЛАСТИЧНАЯ СМАЗКА | 1994 |

|

RU2065483C1 |

| Уплотнительная смазка для резьбовых соединений | 1987 |

|

SU1505965A1 |

| Пластичная смазка для роликовых подшипников | 1969 |

|

SU329781A1 |

| ПЛАСТИЧНАЯ СМАЗКА | 1996 |

|

RU2118340C1 |

| Способ приготовления сказочных масел малой вязкости | 1933 |

|

SU41103A1 |

| Уплотнительная пластичная смазка | 1979 |

|

SU897839A1 |

| Пластичная смазка на биоразлагаемой основе для тяжелонагруженных узлов трения качения и скольжения | 2022 |

|

RU2787947C1 |

| ПЛАСТИЧНАЯ СМАЗКА ДЛЯ ВЫСОКОТЕМПЕРАТУРНЫХ УЗЛОВ ТРЕНИЯ | 2011 |

|

RU2489480C1 |

| Пластичная защитная смазка | 2019 |

|

RU2720004C1 |

| СМАЗКА ДЛЯ РЕЛЬСОВ | 1991 |

|

RU2009187C1 |

Изобретение относится к производству пластичных смазок для различных узлов трения: подшипников скольжения, шарниров зубчатых передач, резьбовых соединений, работающих при повышенных нагрузках и температурах, а также для различных типов скользящих контактов электрооборудования.

Одним из требований, предъявляемых к смазочным материалам, является повышение износостойкости деталей машин..

Хвелйчение надежности и долговечности узлов трения, особенно при больших удельных нагрузках, осуществляется путем применения смазочных материалов с повышенными противоизносными свойствами. Улучшить эксплуатационнь1е свойства пластичных смазок можно различными путями: введением поверхностно-активных веществ, порошкообразных металлов, их окислов и т. д, Металлические порошки и пудры алюминия, железа, золота, серебра, меди, свинца, бронзы,, латуни и другие различной дисперсное ти (от 2-7 до ЮОмк, предпочтительно, до 50 мк) улучшают в антифрикционных смазках противОзадирные и противоизносные

.свойства, предотвращают питтинг и повышают электропроводность IJ.

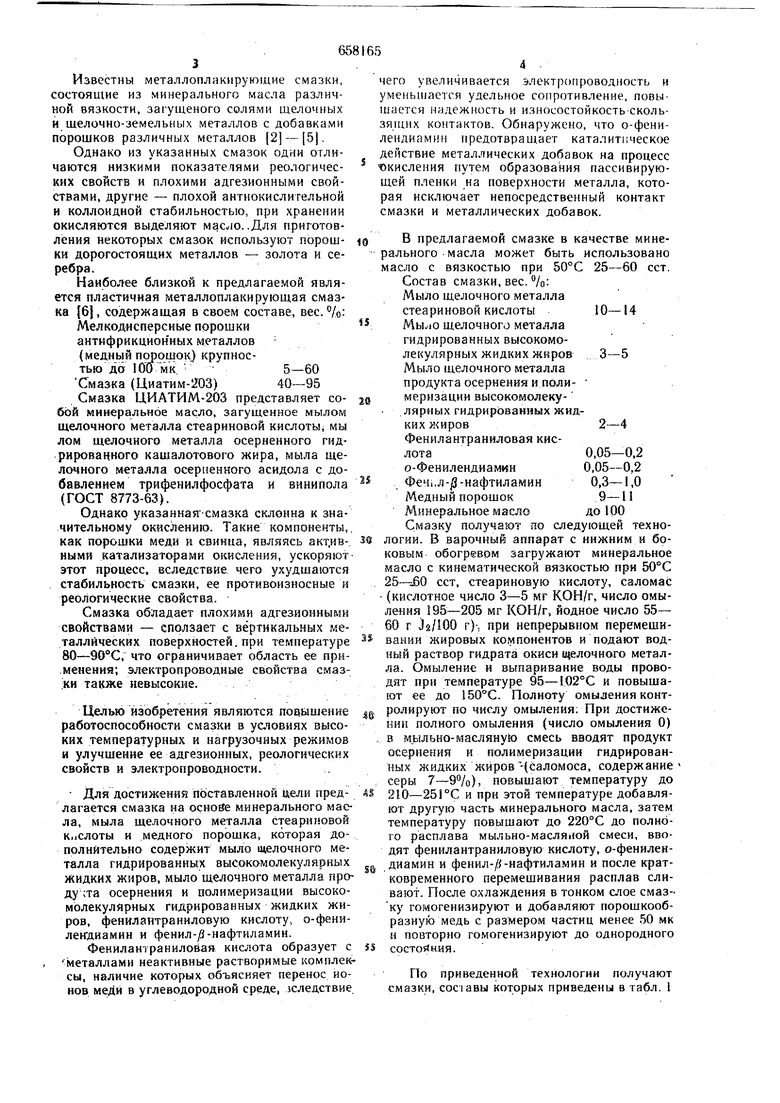

В настоящее время распространение R качестве компонентов пластичных смазок получили порошки мягких металлов - меди, олова, свинца. Смазки, содержащие добавки мягких металлов, в процессе контактного взаимодействия образуют на поверхностях трения плакирующую пленку. Эффективность металлоплакирующей смазкн заключается в том, что- она взаимодействует с поверхностными слоями сопряженных деталей в процессе трения, в результате чего поверхность покрывается тонким слоем металла, обладающего более низкими сопротивлением сдвига и пределом текучести по сравнению с основным материалом деталей. Образуя тонкие смазочные слон, металлоПлакирующне смазки модифицируют поверхность трения, предохраняют ее от нёпосредственного контакта, снижают силовую и тепловую напряженность фрикционного контакта, износ и коэффициент трения, а следовательно, повышают долговечность и надежность деталей. Снижаются сроки приработки деталей. Известны металлоплакирующие смазки, состоящие из минерального масла различной вязкости, aaiymeHoro солями щелочных и шелочно-земельных металлов с добавками порошков различных металлов . Однако из указанных смазок одни отличаются низкими показателями реологических свойств и плохими адгезионными свойствами, другие - плохой антиокислигельной и коллоидной стабильностью, при хранении окисляются выделяют масло. .Для приготовления некоторых смазок используют порошки дорогостоящих металлов - золота и серебра. Наибо-тее близкой к предлагаемой является пластичная металлоплакирующая смазка (6}, содержащая в своем составе, вес. %: Мелкодисперсные порощки антифрикционных металлов (медный порошок) крупностью да мк. 5-60 Смазка (Циатим-203) 40-95 Смазка ЦИАТИМ-203 представляет собой минеральное масло, загущенное мылом щелочного металла стеариновой кислоты, мы лом щелочного металла осерненного гидрированного кашалотового жира, мыла щелочного металла осерненного асидола с добавлением трифенилфосфата и винипола (ГОСТ 8773-63). Однако указанная-смазкй склонна к значительному окислению. Такие компоненты, как порощки меди и свинца, являясь акт.ив-. ными катализаторами окисления, ускоряют этот процесс, вследствие чего ухудщаются стабильность смазкн, ее противоизносные и реологические свойства. Смазка обладает плохими адгезионными свойствами - сползает с вертикальных металлических поверхностей, при температуре 80-90°С, что ограничивает область ее при.менения; электропроводные свойства смаз.ки также невысокие. Целью изобретения являются повышение работоспособности смазки а условиях высоких температурных и нагрузочных режимов и улучшение ее адгезионных, реологических свойств и электропроводности. Для достижения поставленной цели предлягается смазка на основе минерального масла, мыла щелочного металла стеариновой к,1слоты н медного порощка, которая дополнительно содержит мыло щелочного металла гидрированных высокомолекулярных жидких жиров, мыло щелочного металла ripoду ;та осернения и полимеризации высокомолекулярных гидрированных жидких жиров, фенилантраннловую кислоту, о-фенилендиамин и фенил-/3-нафтиламин. Фенилантранилова кислота образует с металлами неактивные растворимые комплек сы, наличие которых объясняет перенос ионов меДй в углеводородной среде, $следствие его увеличивается электропроводность и меньшается удельное сонротивление, повыается надежность н износостойкость-скольящих контактов. Обнаружено, что о-фениендиамин предотвращает каталитическое ействие металлических добавок на процесс кисления путем образования пассивируюей пленки на поверхности металла, котоая исключает непосредственный контакт мазки и металлических добавок. В предлагаемой смазке в качестве минеального масла может быть использовано асло с вязкостью при 50°С 25-60 ест. Состав смазкн, вес. %: Мыло щелочного металла стеариновой кислоты10-14 Мыло щелочного металла гидрированных высокомолекулярных жидких жиров 3-5 Мыло щелочного металла продукта осерненияи поли- мернзацин высокомолекулярных гидрированных жидких жиров2-4 Фенилантраннловая кислота 0,05-0,2 о-Фенилендиамнн 0,05-0,2 Феч1,л- 3-нафтиламин 0,3-1,0 Медный порощок 9-11 Минеральное масло до 100 Смазку получают по следующей технологии. В варочный аппарат с ннжннм и боковым обогревом загружают минеральное масло с кинематической вязкостью при 50°С ест, стеариновую кислоту, саломас (кислотное число 3-5 мг КОН/г, число омыле шя 195-205 мг КОН/г, йодное число 55- 60 г J2/SOO r)v при непрерывном перемешивании жировых компонентов и подают водный раствор гидрата окисн щелочного металла. Омыление и выпаривание воды проводят при температуре и повыщают ее до 150°С. Полноту омыления контролируют по числу омыления; При достижении полного омыления (число омыления 0) в мьшьно-масляную смесь вводят продукт осернения и полимеризации гндрнрованных жидких жиров-(саломоса, содержание серы 7-9%), повыщают температуру до 210-251°С и при этой температуре добавляют другую часть минерального масла, затем температуру повыщают до 220°С до полного расплава мыльно-масляной смесн, вводят фенилантраниловую кислоту, о-феннленднамин и фенил-/Ьнафтиламин н после кратковременного перемещивания расплав сливают. После охлаждения в тонком слое смазку гомогенизируют и добавляют порощкообразную медь с размером частиц менее 50 мк н повторно гомогенизируют до однородного состояния. По приведенной технологии получают смазки, сосгавы которых приведены в табл. 1

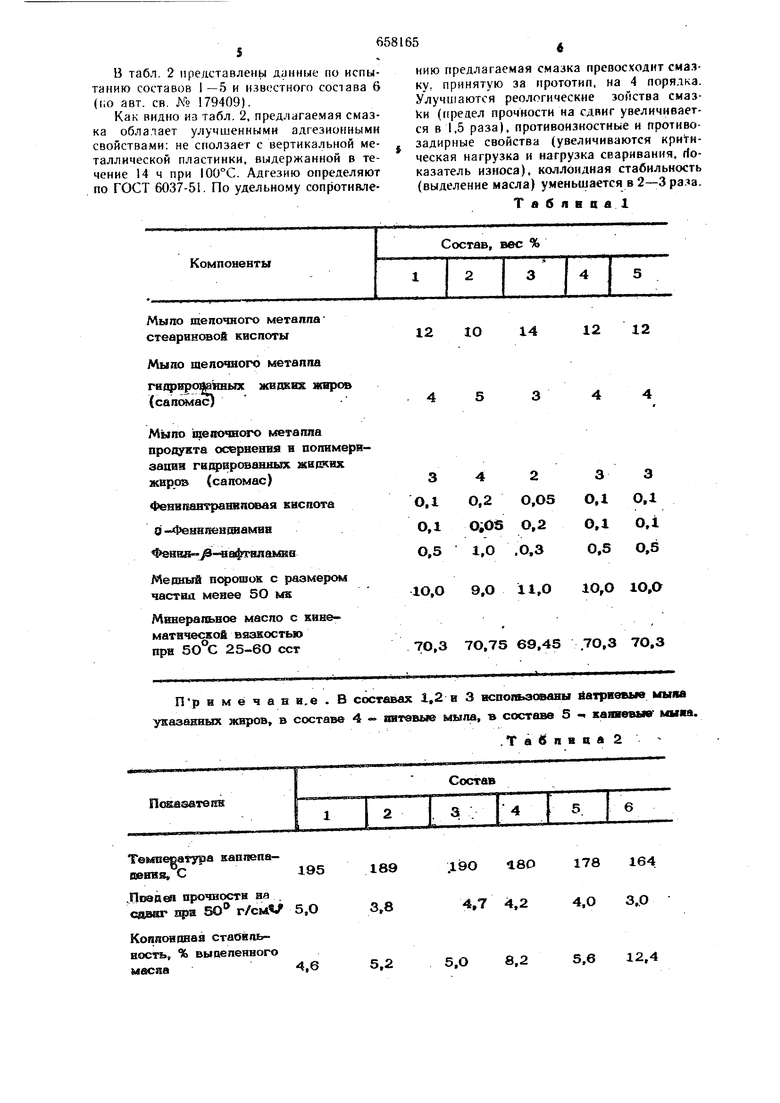

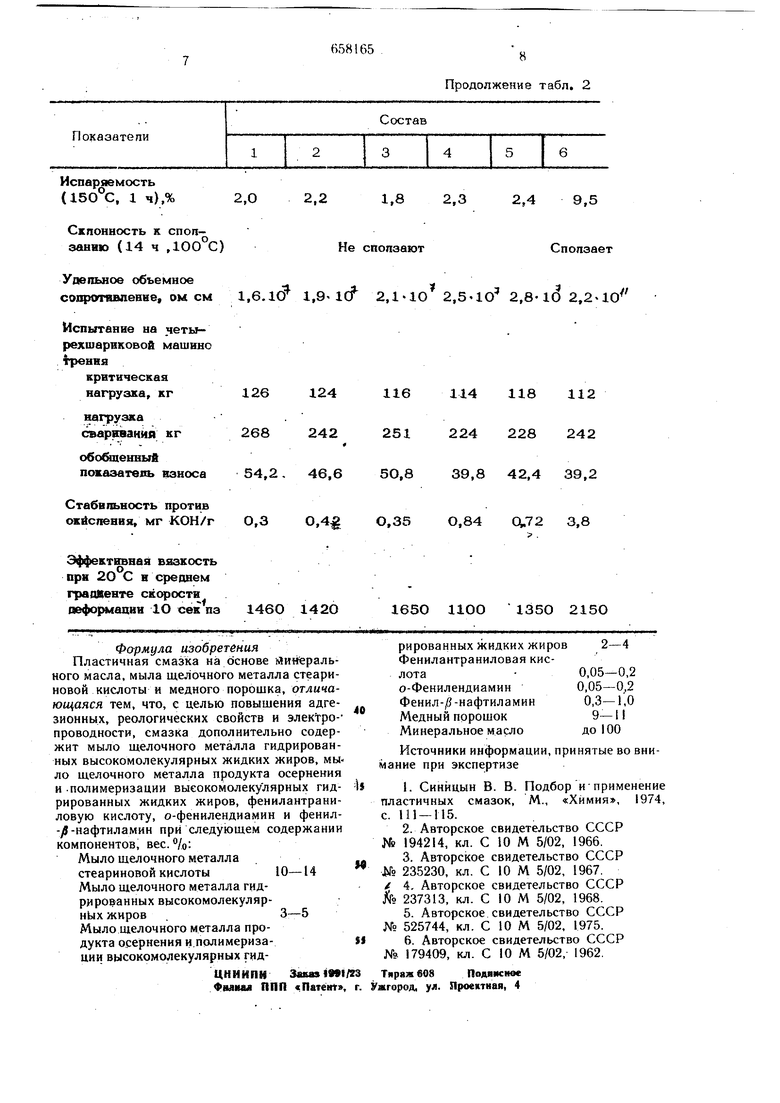

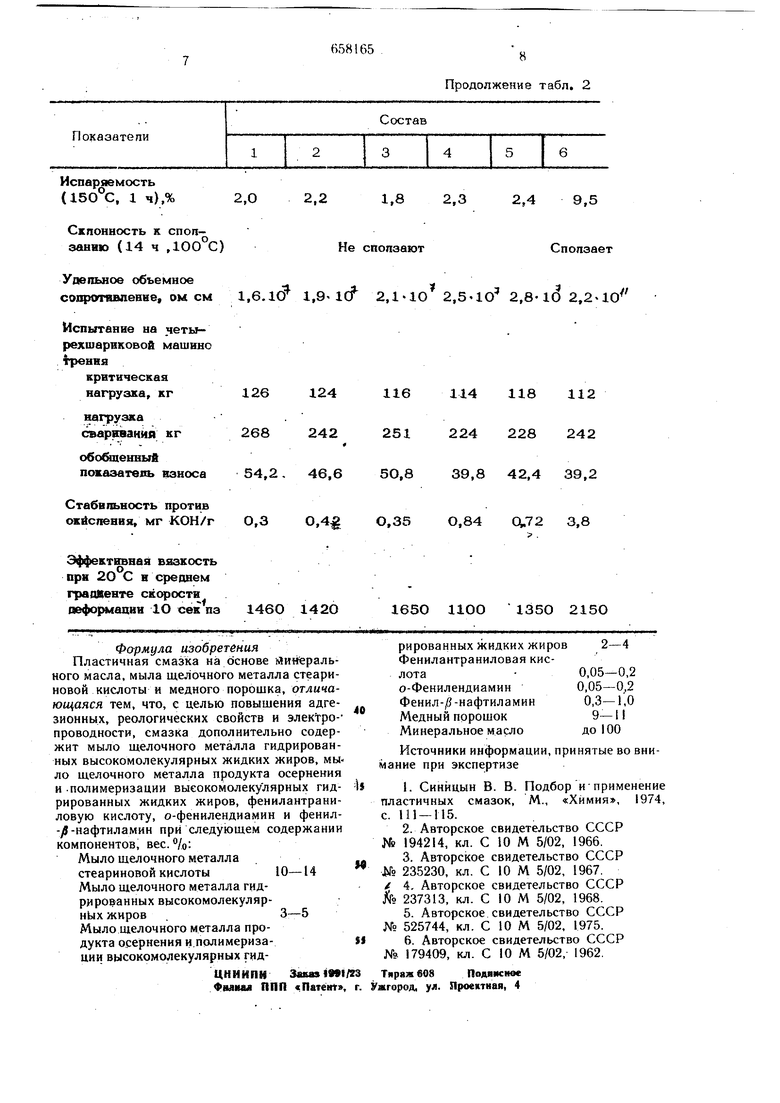

В табл. 2 представлены данные по испытанию составов 1 -5 и известного сослана 6 (lio авт. св. Ло 179409).

Как видно из табл. 2. предлагае.мая смазка облагает улучшенными адгезионными свойствами: не сползает с вертикальной металлической пластинки, выдержанной в течение 14 ч при 100°С. Адгезию определяют по ГОСТ 6037-51. По удельному сопротивлеМыпо щелочного метаппа стеариновой квспоты

Мыоо щеяочяого метаппа

гяарвро: 1шых жвоквж жвро (саломас)

Мыпо {аеаочвого метаппа продухта осервенвя в попимезацан гнпрвраванвых жарких жвров (сапомас)

Фенвпавтранвповая квспота Э --Февнпевдаамвв Фенвя- -нафтнламиа

Медный порошок с размером частва менее 5О MS

Мннерапьвое маспо с кввематвческой вязкостью при 5О С 25-6О ест

Пр в м ё ч а в и,е . В состввах 1,2 в 3 вспопьэовавы йатряевые мыяа указаввых жвров, в составе 4 - ввтэвые мыпа, в составе 5 -. каяневыв мыяа.

каппепа-

195

еюввв, С

.ПЕЮП прочиостн на . сяавг нра ISO r/cwV

Кояпоаонаа стаовпьвость, % выоепенвого мвспа

нию предлагаемая смазка превосходит смазку, принятую за прототип, на 4 поря.ка. Улучшаются реологические зойства смазkH (предел прочности на сдвиг увеличивается в 1,5 раза), противоизностные и противозадирные свойства (увеличиваются критическая нагрузка и нагрузка сваривания, rioказатель износа), коллоидная стабильность (выделение масла) уменьшается в 2-3 рала.

Твбяваа

12

12

14

10

10,О 9,О 11,О 1О,О 1О,О

7О,3 7О,75 69,45 7О,3 7О,3

.Т а б п в ц а 2

3,84.7 4,24,0 3,0

5,25,08,25,6 12,4

Продолжение табл. 2

Авторы

Даты

1979-04-25—Публикация

1976-12-29—Подача