(54) СПОСОБ ПОЛУЧЕНИЯ ЭТИЛЕНОВЫХ ПОЛИМЕРИЗАТОВ

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения полимерных композиций | 1973 |

|

SU540876A1 |

| Способ получения (со)полимеров этилена | 1977 |

|

SU734217A1 |

| Способ получения полиолефинов | 1968 |

|

SU472945A1 |

| Способ получения полимеров или сополимеров этилена | 1969 |

|

SU454215A1 |

| ЮТЕНА ! | 1971 |

|

SU312851A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИМЕРОВ ИЛИ СОПОЛИМЕРОВЭТИЛЕНА | 1971 |

|

SU298122A1 |

| СПОСОБ ЕШУЧЕНЩ ВОСКООБРАЗНЫХ ПОЛИМЕРОВ ЭТИЛЕНА1 ФОНД шею | 1967 |

|

SU433170A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИМЕРОВ ИЛИ СОПОЛИМЕРОВЭТИЛЕНА | 1968 |

|

SU209744A1 |

| Способ получения карбоцепных сополимеров | 1970 |

|

SU470518A1 |

| Способ получения сополимеров этилена | 1973 |

|

SU522194A1 |

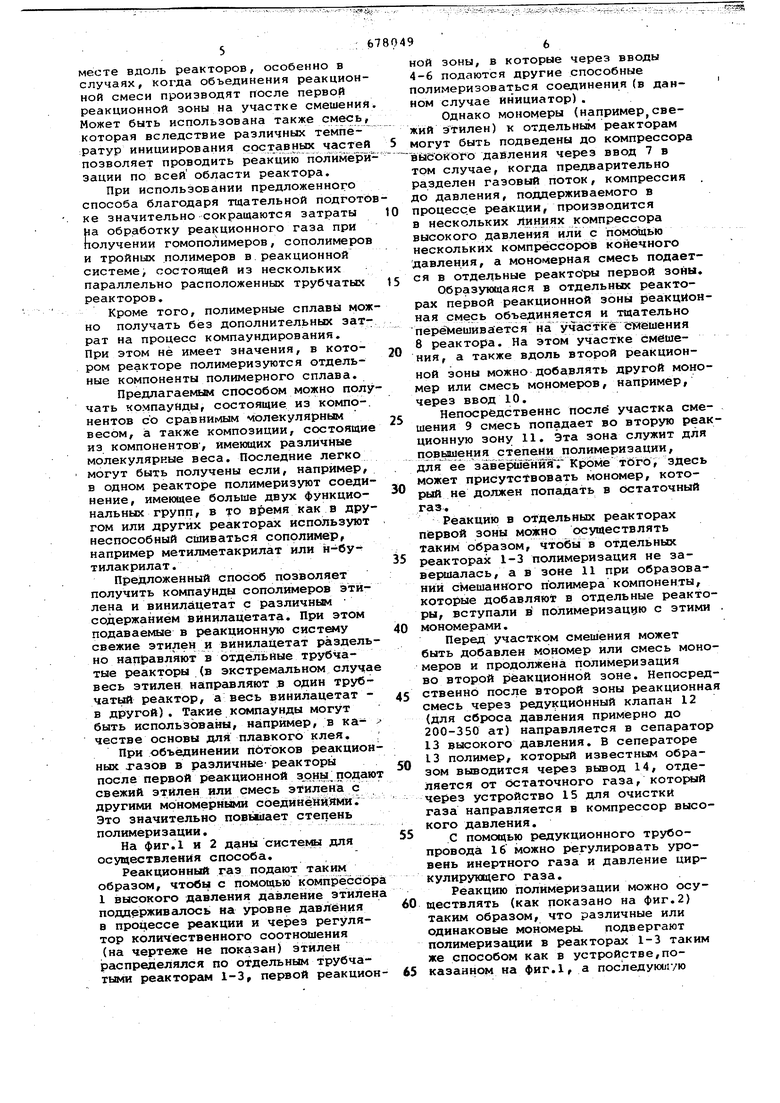

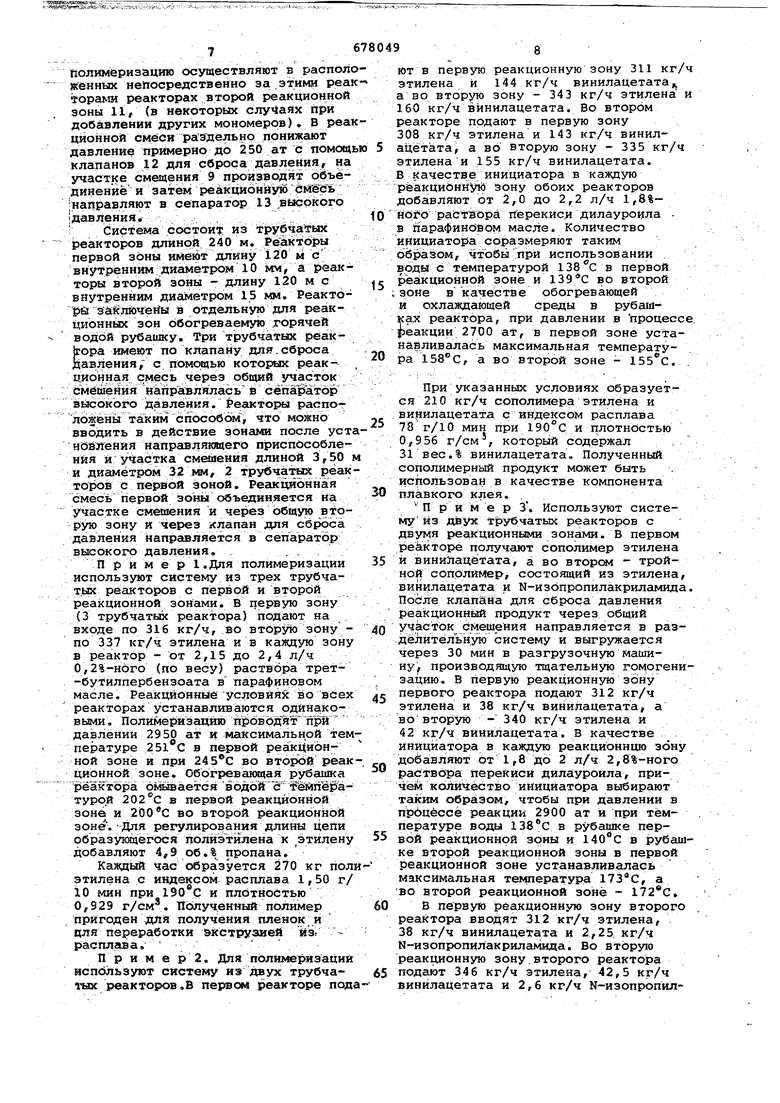

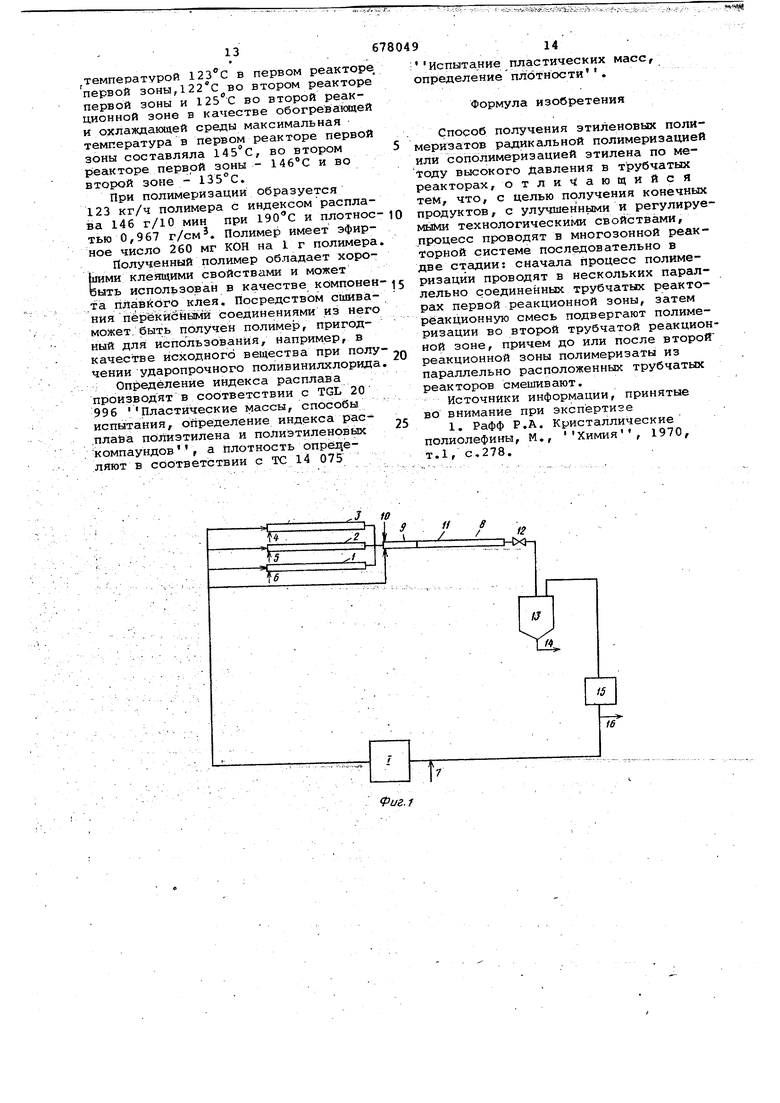

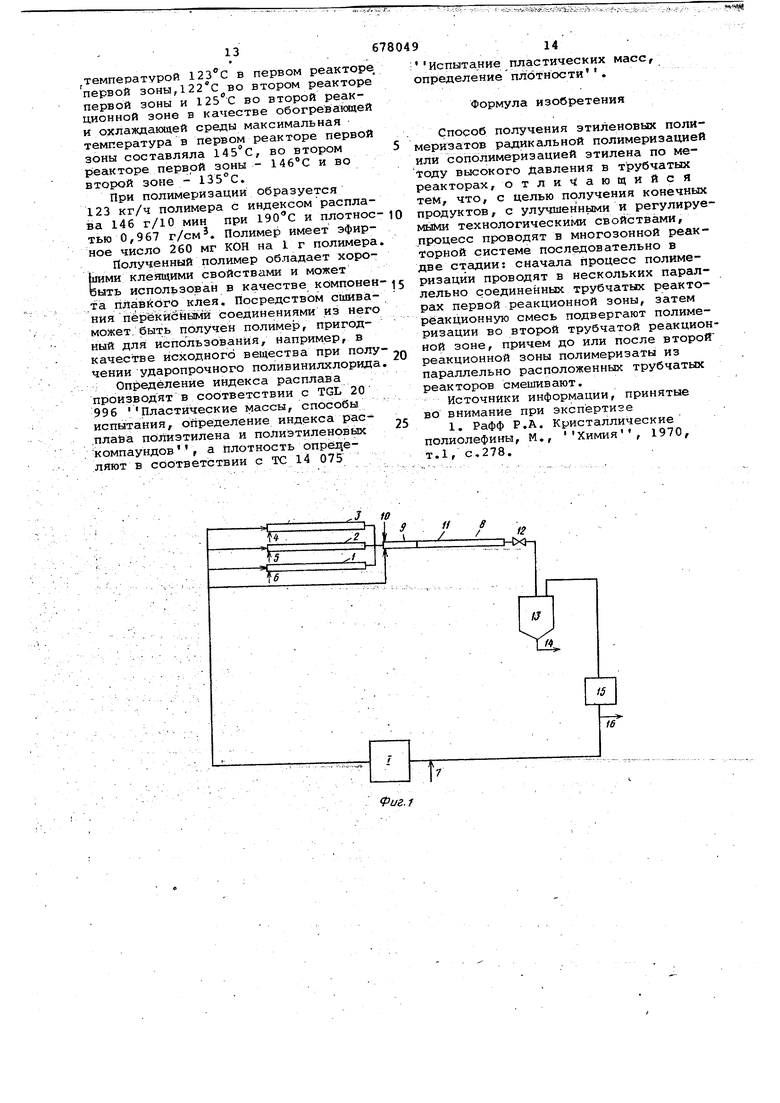

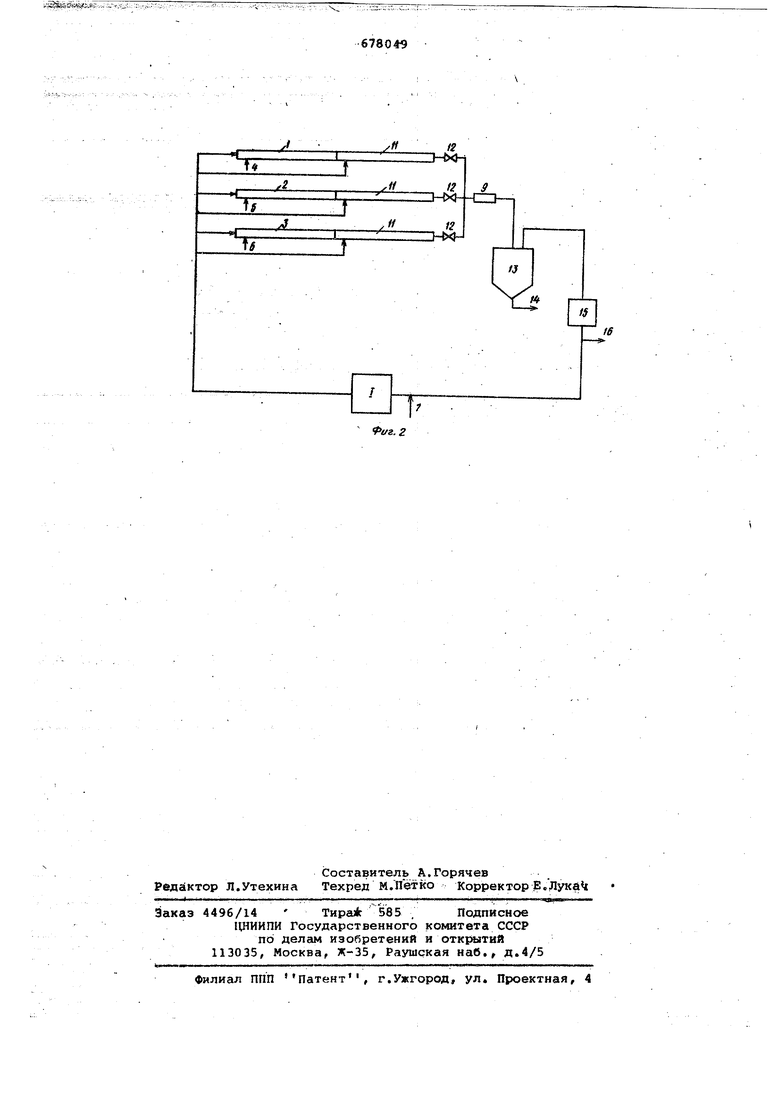

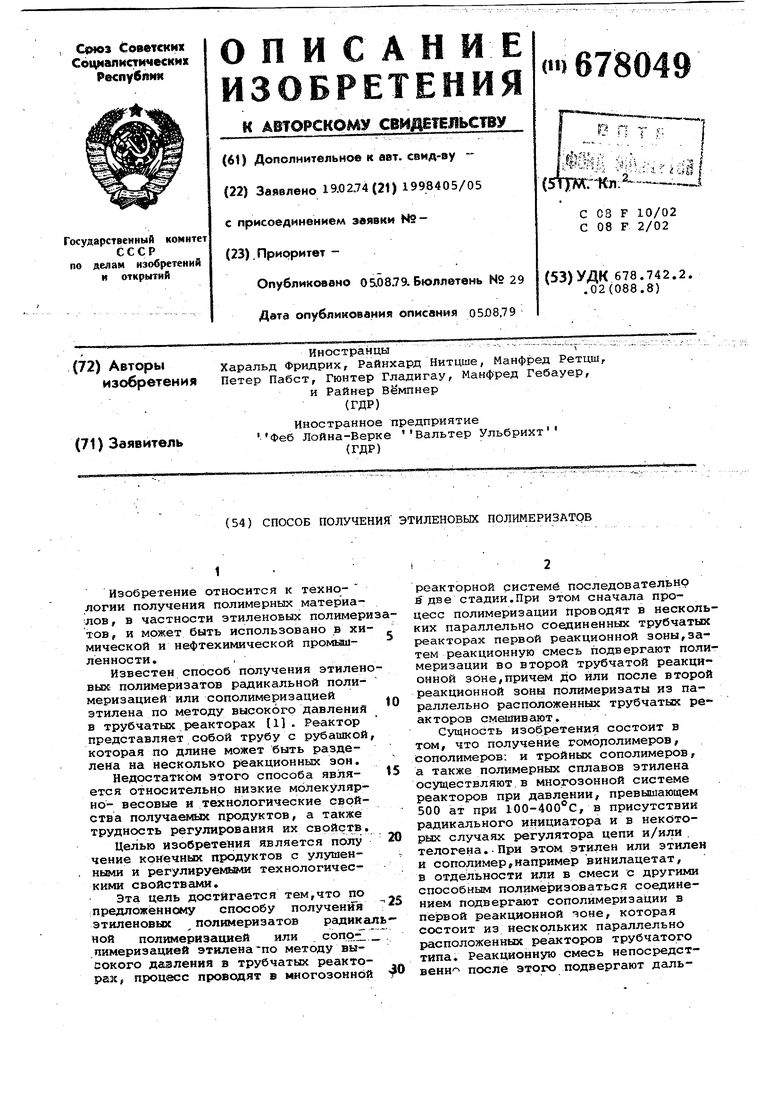

Изобретение относится к технологии получения полимерных материалов, в частности этиленовых полимер тов, и может быть использовано в хи мической и нефтехимической промышлённости. , Известен способ получения этилен вых полимеризатов радикальной полимеризацией или сополимеризацией этилена по методу высокого давления в трубчатых реакторах 1. Реактор представляет соб.ой трубу с рубашкой которая по длине может быть разделена на несколько реакционных зон. Недостатком этого способа является относительно низкие молекулярно- весовые и технологические свойства получаемых продуктов, а также трудность регулирования их свойств. Целью изобретения является полу чение конечных продуктов с улушенными и регулируемыми технологическими свойствами. Эта цель достигается тем,что по ; предложенному способу получен Гя этиленовых полимеризатов радика ной полимеризацией или сопо.Щ пимеризацией этилена-по методу высокого д&эления в трубчатых реактоpax, процесс проводят в многозонной реакторной ристемё последовательно в две стадии.При этом сначала процесс полимеризации Проводят в нескольких параллельно соединенных трубчатых реакторах первой реакционной зоны,затем реакционную смесь подвергают полимеризации во второй трубчатой реакционной зоне,причем до или после второй реакционной зоны полимеризаты из параллельно расположенных трубчатых реакторов смешивают. Сущность изобретения состоит в том, что получение гоморолимеров, сополимеров: и тройных сополимеров, а также полимерных сплавов этилена Осуществляют,в многозонной системе реакторов при давлении, превышающем 500 ат при 100-400 0, в присутствии радикального инициатора и в нексзторых случаях регулятора цепи и/или, телогена.-При этом этилен или этилен и сополимер,например винилацетат, в отдельности или в смеси с другими способным полимеризоваться соединением подвергают сополимеризаЦии в первой реакционной зоне, которая состоит из нескольких параллельнб расположенных реакторов трубчатого типа. Реакционную смесь непосредственн после этого подвергают дальнейшей полимеризации во второй рёак ционной 3bHe7 ff tfeM tfo или после второй реакционной зоны расйоложен acTWuMeiUeHHH. После второй реакционной зоны производят сброс давления в реакционной смеси (в дан ном случае, при последовательно , подключенном участке смешения) пров дят смешение и смесь направляют в отделитель. Целесообразно первую реакционную Эену выполнять из двух или трех параллельных трубчатьк ;рёакт6р5в. Дальнейшая полиме зйзация происходит во второй реакционной зоне ТтЁГбо в системе трубчатык р аКто1 Ьв состоящей из- нескольких ПЕ11раллельно расположеных реакторов, к которлм Пбслейовательно подключен участок смешения, либо в одном трубча бм .реакторе, ксзторам йахбдйтся участок смешения. --- ;-.;, В первой реакционной зоне поли мерй3аЦия прёйМуЩёствёййЬ TipOBодитс при давлении от 1200 до 3500 ат и 150-400С, а во второй реакционно Зоне - при давлении от 1150 до 3450 и 200-400С. Если дальнейшую полимеризацию во второй зЪнё проводят в нескольки параллельно расположенных реакгорги то целесообразно в реакционной смес Каждого реактора производить сброс давления в отдельности от 150 до 350 ат, объединять их и череэ учас ток смешения направлять в 1Й13Делитель, работающий при высоком давле нии. Этот способ особенно пригоден в случае гомЪполиМеров, ёЪполимеров и тройнбзх сопЬМймеров этилена, когд нёхё Дй ле dHOMeliH, йонцёйтрации исходных мономеров и условия пров дения реакции одинаковы в параллел но расположенных реакторах обеих зон. Этим способом достаточно вУго в экономическом отношений могут быть получены гомополимеры, сополи меры и тройные сополимеры этилена, например полиэтален или сополимер этилена и винйлацетата ГГри получении полимерйых сплаво из сополимеров и/или тройньй сополимеров этилена и (в некбторах случаях) пйлиэтйлена реакционные ,i юбъедкн яют после ёрвоЙ збйы и чёрёз участр1Г смешё йШ йап равля1от Го Втору ную SoTjy, которая в этом cHy4ie состоит лишь из одного трубчатого реактора. В некоторых случаях при дб: 11Э1ИйИтелЬйЪм . способньго полимеризоваться соёдинения проводят дальнейшую полимери зацию. В качестве других способных пол мёрТ зеваться соединейий, пригодных получения полимерных сплавов, могут быть использованы соединения которые способны полимеризоваться по вкорбйти одийаково с эт иленом. напри)иер ангидрид малеиновой кислоты, или соединения, которые полимеризуются значительно быстрее, чем этилен. В качестве таких соединений могут быть иСпользо ваны в частности, н-бутилакрилат, винилиденхлорид, . метилметакрилат, акрилонитрил, . : н-бутилметакрилат, N-изопропйлакриламид, N-фенилметакрйламид, трет-бутилметакрилат., метакриловая Кислота, метакрилат и этилакрилат. ;...:. .--.; ... : ; При этом концентрация мрномерньзх соединений в реакционной смеси должна сбставлять непосредственно после добавления от 0,05 до 5 мол.% по отношению к общему количеству мономеров. Кроме тбго,в качестве других сЬособных псЛимеризоваться соединений могут использованы соединения, обладающие более, чем функциональными группами, , соединения с сопряженными двойными связями, с СО-группами, находящимися в альфа-положении к двойной связи, и алкильнйё соединения. Предпочтительно применять гликольдйакрилат,ГЛИКОЛЬ диметакрилат гексадиен - 1/5, диаллиладипат или аллилакрилат. При сополийеризациии при тройной сополимеризации этилена концентрация соединения, имеющего больше двух функциональных групп, составляет в целесообра ных слУчах от 0,005 до 5 вес.%, в расчете на общее количество мономерньвс соединений. Если при сополи1меризации и трои-, ной сспблимеризации в качестве компонёйтов используют этилен и йинилацеТат, то предложенный способ позволяет получитьполимерные продукты, в которых этилен и винилацетат содер)катг: я в соотношении от 99:1 до 50:50 вес.4. Для регулирования длины цепи дополнительно могут быть использованы регуляторы, например пропан, бутан, ,, альдегиды или во-, дород;- ; : . -. .-, ОсобОё ёмаченйе имеет использование водорода и/или телтагёнов, позволя ОЩёё11Олучйть продукты, отличающиесй маль№1 молекулярным весом, которые могут найти применение, например, в форме парафиновых компаундов шШ лавких клеев. В Качестве инициаторов могут быть применены инициаторы, обычно применяемые при радикальной сополийеризаций этилена, в концентраций от 0,005 до 1 вес.%, например, перекиси, аэосоединенйя, в частности азобисизобутрйронитрий или кислород. Инициатор вводят в реактор в . рас ТВdpig отдельно от мономера или совмёйтно с мономеромИЛИ мономерами. Кроме начала первой реакционной зоны инициатор можно добавлять в другом месте вдоль реакторов, особенно в случаях, когда объединения реакцион ной смеси производят после первой реакционной зоны на участке смешени Может быть использована также смесь которая вследствие различных температур инициирования составных часте позволяет проводить реакцию полимё1: зации по всей области реактора. При использовании предложенного способа благодаря тщательной подгот ке значительно сокращаются затраты Иа обработку реакционного газа при получении гомополимеров, сополимеро и тройных полимеров в реакционной системе, состоящей из нескольких параллельно расположенных трубчатых реакторов. Кроме того, полимерные сплавы мо но получать без дополнительных зат рат на процесс компаундирования. При этом не имеет значения, в котором реакторе полимеризуютея отдельные компоненты полимерного сплава. Предлагаемым способом можно пол чать компаунды, состоящие из компонентов со сравнимым молекулярным весом, а также композиции, состоящи из компонентов , имеющих различные молекулярные веса. Последние легко могут быть получены если, например, в одном реакторе полимеризуют соеди нение, имеющее больше двух функциональных групп, в то время как в дру гом или других реакторах используют неспособный сшиваться сополимерг например метилметакрилат или н-бутилакрилат. Предложенный способ позволяет получить компаунды сополимеров этилена и винилацетат с различным содержанием вииилацетата. При этом подаваемые в реакционную систему свежие этилен и винилацетат раздель но направляют в отдельные трубчатые реакторы (в экстремальном случа весь этилен направляют ,в один трубчатый реактор, а весь винилацетат в другой). Такие компаунды могут быть использованы, например, в качестве основы для плавкого клея. При объединении пбтоков реакцион ных тазов в различные- реакторы после первой реакционной з оны подаю свежий этилен или смесь этилена с другими моиомернь1ми соединеМйЯми; Это значительно повшает степень полимеризации. На фиг,1 и 2 даны системы для осуществления способа. Реакционный газ подают таким образом, чтобы с помощью компрессор 1 высокого давления давление этилен поддерживалось на уровне давления в процессе реакции и через регулятор количественного соотношения (на чертеже не показан) этилен распределялся по отдельным трубчатыми реакторем 1-3 первой реакцион ной зоны, в которые через вводы 4-6 подаются другие способные полимеризоваться соединения (в данном случае инициатор). Однако мономеры (например,свежий этилен) к отдельным реакторам могут быть подведены до компрессора выбойого давления через ввод 7 в том случае, когда предварительно разделен газовый поток, компрессия до давления, поддерживаемого в процессе реакции, производится в нескольких Линиях компрессора высокого давления или с помощью нескольких компрёсСЬрОВ койечного давления, а мономерная смесь подается в отдельные реакторы первой зоны. Образующаяся в отдельных реакторах первой реакционной зоны реакционная смесь объединяется и тщательно перёмешив аетс я на уча1С Тк ё ни я 8 реактора. На этом участке Смешения, а также вдоль второй реакционной зоны можно добавлять другой мономер или смесь мономеров, например, через ввод 10, Непосредственно после участка смешения 9 смесь попадает во вторую реакционную зону 11, Эта зона служит для повьшения степени полимеризации, для её завёршёниГяТ Кроме тбгО, здесь может присутствовать мономер, который не должен попадать в остаточный газ, Реакцию в отдельных реакторах П1врвой зоны можно осуществлять таким образом, чтобы в отдельных реакторах 1-3 полимеризация не завершалась, а в зоне 11 при образований Смешанного полимера компоненты, которые добавляют в отдельные реакторы, вступали в полимеризацию с этими . мономерами. Перед участком смешения может быть добавлен мономер или смесь мономеров и продолжена полимеризация во второй реакционной зоне. Непосредственно после второй зоны реакционная смесь через редукционный клапан 12 (для сброса давления примерно до 200-350 ат) направляется в сепаратор 13 высокого давления, В сеператоре 13 полимер, который известным образом выводится через вывод 14, отделяется от Остаточного газа, который через устройство 15 для очистки газа направляется в компрессор высокого давления, С помощью редукционного трубопровода 16 можно регулировать уровень инертного газа и давление циркулирующего газа. Реакцию полимеризации можно осуществлять (как показано на фиг,2) таким образом, что различные или одинаковые мономеры. подвергают полимеризагщи в реакторах 1-3 таким же способом как в устройстве,показанном на фиг,1, а последуюиг/ю (золймеризацию осуществляют в распол зкенньк непосредственно за этиьш реа орами реакторах второй реакционной зоны 11, (в некоторых случаях при добавлении других мономеров), В реа ционной смеси раздельно понижают давление примерно до 250 ат с помощ клапанов 12 для сбросза давления, на участке смещения 9 производят объединение и затем реакгдаонную/ мёШ ; направляют в сепаратор 13 .высокого 1давл:ения ;-. ,; -.-. . , - ; Система состоит, из трубчатых реакторов длиной 240 м, РеактоЬы первой зоны имеют длину 120 м с внутренним диаметром 10 мм, а реак торы второй зоны - длину 120 м с вйутренним ди 1метром 15 мм. Реакто ра и отдельную для реакционных зон обогреваемую .горячей водой рубашку. Три т|рубчатых реакjropa имеют по клапану для.сброса давления/ с помощью которых реакционная смесь через обидай участок Ьмёшеййя Направлялась в сепаратор высокого давления. Реакторы располо ены таким бпособсил, что можно вводить в действие зонами после уст нбйяёнйя напрсшлякяцего приспособления и учас;ткасм ения длиной 3,50 и диаметром 32 в, 2 трубчатых реак торов с первой зоной. Реакционная смесь первой зоны объединяется на участке смешения и через общую вторую зону и через клапан для сброса давления направляется в сепаратор высокого давления. . , П р и м е р 1.Для полимеризации используют систему из трех трубчат.ьк реакторов с первой и второй реакционной зонами. В первую зону (3 трубчатьк реактора) подают на . входе по 316 кг/ч, во вторую зону по 337 кг/ч этилена и в каждую зон в реактор - От 2,15 до 2,4 л/ч 0,2%-нбго (по весу) раствора трет-бутйлпербензоата в парафиновом масле. Реак1Ц5Онные условййх во все реакторах устанавливаются одинаковыми. Полимеризацию П1 6вддят при давлении 2950 ат и максимальной те пературе в первой реакционной зоне и при во второ реа ционной зоне. Оббгреваквчая рубашка pealftbpa оШвается водой с &йпёра турой 202°С в первой реакционной зоне и 200с во второй реакционной зоне . Для регулирования длины Цепи образукицёгося полиэтилена к этилен добавляют 4,9 об.% пропана. Каяэдый час образуется 270 кг пол этилена с индексом расплава 1,50 г 10 мин при и плотностью 0,929 г/см. Полученный полимер пригоден :для получения пленок и для переработки &кструзией йЗг расплава. Пр и м е р2. Для полимеризации используют систему из двух трубчатых реакторов,В первс л реакторе под

8 ют в первую реакционную зону 311 кг/ч этилена и 144 кг/ч винилацетата, а во вторую зону 343 кг/ч этилена и 160 кг/ч вйнилацетата. Во втором реакторе подают в первую зону 308 кг/ч этилена и 143 кг/ч винилацетата, а во вторую зону - 335 кг/ч этиленаи 155 кг/ч вйнилацетата. В качестве инициатора в каждую рёакЦибнмуй зону обоих реакторов добавляют от 2,0 до 2,2 л/ч 1,8%- HOfо pactsора перекис.и дилауроила в йарафиновом масле. Количество инициатора соразмеряют таким образом, чтобы при использовании в;оды с температурой 138с в первой реакционной зоне и 139С во второй зоне в качестве обогревающей и охлаждающей среды в рубашках реактора, при давлении в процессе. |зеакции 2700 аТ, в первой зоне устанавливалась максимальная температура 158°С, а во второй зоне - , При указанных условиях образуется 210 кг/ч сополимера этилена и вирилацетата с индексом расплава 73 г/10 мин при 190°С и плотностью 0,956 г/см , который содержал . 31 вес.% вйнилацетата. Полученный сополимерный продукт может быть использован в качестве компонента плавкого клея. П р и м е р 3. Используют системуиз дйУХ трубчатых peaKTojpOB с двумя реакционными зонами. В первом реакторе получают сополимер этилена и виниЛаЦётата, а во вторсм - тройной сополимер, состоящий из этилена, вйнилацетата и N-избпропилакриламида. После клапйна для сброса давления реакционный продукт через общий участок смешения направляется в раз.дёлитёльн.ую систему и выгружается через 30 мин в разгрузочную машину, производшдую тщательную гомогенизацию. В первую реакционную зону первого реактора подают 312 кг/ч этилена и 38 кг/ч вйнилацетата, а во вторую - 340 кг/ч этилена и 42 кг/ч вйнилацетата. В качестве инициатора в каждую реакционнцю зону добавляют от 1,8 до 2 л/ч 2,8%-ного раствора перекиси дилауроила, причёйколйчёство инициатора выбирают таким образом, чтобы при давлении в прбцёссё реакции 2900 ат и при температуре воды в рубашке первой реакционной зоны и в рубашке второй реакционной зоны в первой реакционной зоне устанавливалась максимальная температура , а во второй реакционной зоне - . В первую реакционную зону второго реактора вводят 312 кг/ч этилена, 38 кг/ч вйнилацетата и 2,25 кг/ч N-изопропилакриламида. Во вторую реакционную Зону второго реактора подают 346 кг/ч этилена, 42,5 кг/ч вйнилацетата и 2,6 кг/ч N-изопропилакриламида. В качестве инициатора в каждую реакционную зону добавляют от 2,0 до 2,2 л/ч 1,8%-ного раствор перекиси дилауроила в парафиновом масле. Количество инициатора выбирают таким образом/ чтобы при давле нии в процессе реакции 2900 ат и при использовании воды с температурой в первой реакционной зоне и 161 с во второй резекционной зоне в первой зоне максимальная температура составляла , а во второй , а во второй реакционной зоне устанавливалась на уровне 188°С. При полимеризации образуется при мерно 170 кг/ч полимерной добавки ;с индексом ра сплава 8,7 /10 мин при ДЭОС и плотностью 0,930 г/см . В полимерном продукте содержится 11 вес.% винилацетата и 2,8 вес.% N-изопропилакриламида. Полученный полимерный материал может быть переработан способом вьщувания, методом литья, экструзие на штрангпрессе и литьем под давлением. В; сравнении с изделиями из чистых сополимеров этилена и винилац,етата. готовые изделия, полученные из такого полимера, отличаются лучшей вязкостью, прочностью и жесткостью. П р ,и -м е р 4. Для осуществления полимеризации используют систему реакторов, показанную на фиг.1. Пер вая реакционная зона состоит из двух параллельных трубчатых реакторов, к которым подсоединены зона смешения и общая вторая реакционная зона. Реакционные зоны имеют длину по 120 м. Реакторы первой реакционной зоны имеют внутренний диаметр 10 мм, реактор второй зоны - 15 мм. . В системе осуществляют полимеризацию смеси этилена к виНилацетата. В первом реакторе первой зоны йолймеризуют 324 кг/ч этилена и 148 кг/ винилацетата при использовании от 1,70 до 1,8 л/ч 1,25%-ного расвтора перекиси дилауроила в парафиновом маеле. Полимеризацию осуществляют при использовании воды в обогревакнд рубашке с темц1ературой и давл нии 2700 ат. Количество перекиси дозируют таким образом, чтобы в реакционной трубке максимальная тем ратура составляла 163°С. Во второй реактор первой зоны подают 326 кг/я этилена, 168 кг/ч винилацетата и 1,6-1,8 л/ч 1,25%- ного раствора перекиси дилауроила. Полимеризацию осуществляют при использовании воды с температурой 138°с в обогрева1ЕщёЙ рубашке, при давлении 2700 ат и максимальной температуре . Реакционная смес выходящая из реакторов, объединяет. ся на участке смешения и после добавления 98 кг/ч этилена,48 кг/ч винилацетата и 1,9-2,2 л/ч 2,5%-ного раствора перекиси дилауроила в. парафиновом масле полимеризация продолжается. При использовании воды с температурой 140°С максимальная температура составляла 1бОС. В результате полимеризации образуется 180 кг/ч сополимера этилена и винилацетата с индексом расплава 72 г/10 мин при 190С и плотностью 0,956 г/см. Полимерный материал {Содержит примерно 33 вес.% винилаце,тата. Полученный полимер может быть .использован в качестве компонента плавкого клея. Пример 5. Полимеризацию исуществляют в системе трубчатых реакторов, описанной в примере 4, Для поли1 даризации в первом реакторе первой реакционной зоны используют этилен и н-бутилакрилат, а во втором реактбре первой реакционной зоны - смесь, состоящую из этилена и метакриловой кислоты. После Объединения реакционных смесей полимеризация продолжается при добавлении этилена во второй реакционной зоне, - . Полимеризацию осуществляют при Давлений 1600 at. В качестве инициатора используют 1,75%-ный, по весу, раствор трет.бутилпербензоата в парафиновом масле. В первый реактор первой зоны подают 298 кг/ч этилена, 3,8 кг/ч н-бУтилакрилата и 2,. л/ч раствора перекиси. Количество раствора перекиси дозируют таким образом, чтобы при использовании воды с температурой 185°С максимальная температура составляла 219с. Во втором реакторе первой зоны при температуре воды на входе 219°С и при введении от 2,2 до 2,5 л/ч катализатора сополимеризуется при температу ре максимум 258°с 306 кг/ч этилена и 0,83 кг/ч метакриловой кислоты. После объединения реакционных смесей, вьгходящих из обоих реакторов, полимеризация продолжается при добавлений 95 кг/ч этилена и 2,4-2,7 л/ч раствора инициатора во второй реакционнойзоне. При применении воды с температурой 21бс в качестве охлаждающей среды максимальная температура составляет . В результате полимеризации образуется примерно 126 кг/ч полимерной добавки с индексом расплава 1,5 г/ 10 м. при и плотностьк : Q,924 г/см. Добавка содержит 3 вес.% н-бутилакрилата и 0,65 вес.% метакриловой кислоты. Такой способ получения обеспечивает интенсивное смешение растворов компонентов, поэтому получен гомогенный сплав,,. который можно перерабатывать экструзией. Полученный Материал пригоден для соэкструзии пленок и для полу11

чения эластичньос отформованных яэделий - ; :.-.,- Примерб. Полимеризацию пройодят в системе трубчатых реакторов олисанной в примере 4.

Для полимеризации в первом реакторе первой реакционной зоны исполь зуют 326 кг/ч этилена, а во втором реакторе пе{)вой зоны - 298 кг/ч в смейи с 3,6 КГ/ч метаилметакриWata.

Реакционные смеси, выходящие из реакторов объединяются на участке смешения,после чего полимеризация продолжается при добавлении смеси из 102 кг/ч этилена и 2,7 кг/ч метакрилрвой кислоты.

Полимеризация осуществляется при давлении 2280 ат. В качестве инициатора в первый реактор добавляют от 2,8 до 3,1 л/ч 0,5%-ното раствор трет-бутилпербензоата в парафиновом масле, во второй реактор первой зоны - от 2,4 до 2,6 л/ч такого же реактора и во вторую реакционную зону - от 2,5 до 2,8 л/ч 1,2%-ного раствора трет-бутилпербензоата.

Для регулирования молекулярного веса образующегося полимера кроме мономеров добавляют 3 об.% пропана.

Раствор инициатора подают в тако количестве, чтобы отдельные реактор работали таким образом, что при использовании воды.с температурой 215с в перйом реакторе первой зоны, во вторам реакторе первой, зоны и 2}.)°С во второй зоне максимальная (температура в первом реакторе первой зоны составляет , во втором реакторе первой зоны - 219с м во второй зоне - 258

В результате полимеризации получают 206 кг/ч полимерного сплава с индексом расплава 0,8 г/10 м при 190°с и плотностью 0,925 г/см1 Полимерн лй продукт содержит 1,75 зес,% метилметакрилата и 1,3 вес,% метакриловой кислоты.

Полученный полимер отличается высркркач:ествеНным гомогенный распрделенуем,сое тав ных час тей с плав а и можнЙ перерабатывать экструзионньгми способами, например, в пленки отфррмованные изделия. Пленки и отформованные изделия отличаются высокой прозрачностью и по сра:вн(гнию о, прлиэтиленом повышенной пригодностью для печати и склейки,

П р и м ер 7. Полимеризацию осуществляют в системе трубчатых реакторов, описанной в примере 4, Для полимеризации в первом трубчатом реакторе первой реакционной зоны используют 330 кг/ч Этилен а смеск с 153 кг/ч винилацетата, а во втором реакторе первой зоны 311 кг/ч эТЙлёна, 14,4 кг/ч виййл- . ацетата и 1,5 кг/ч ангидрида малейн9ОЙ кислоты. Псюле выхода из первой

678049

12

зоны реакционная смесь объезхшняется на общем участке сменюяия, прсле

чего полимеризация продолжается во второй зоне при добавлении смеси 110 кг/ч этилена и 51 кг/ч винилайетата

Полимеризация осуществляется при давлении 2400 ат. В качестве инициатРра в первом реакторе первой зоны к реакционной смеси добавляют от 2,5 до 2,6 л/ч, а во втором реакторот 2,7 до 2.9 л/ч 1,8%-ного раствор перекиси дилауроила в парафиновом масле, а во второй зоне к рёакцирнной смеси добавляют от 2,4 до 2,5 л 4,1%-ного раствора перекиси дилауроила в парафинов,сяч маопе. Раствор

подают Б к ичестве, чтобы в отдельных трубчатых реакторах создавались следующие режимы: при использовании воды с температурой 138°С в первом реакторе первой зоны 135°С во втором реакторе первой зоны и 140 С во второй зоне максимальная температура в первом реакторе первой зоны составляла , во втором реакторе первой зоны - 157 С и во второй зоне - 178с,

При полимеризации образуется 146 кг/ч полимерного сплава с индек СРМ расплава 85 г/10 м при 190°С и плотностью 0,953 г/см. Полимер содержит 31,5 вес.% винилацетата и 1,1 вес,% ангидрида малеиновой кислоты. Составные части гомогенно распределены в полимерном сплаве. Полученный полимер может быть применен в качестве компрнента плавкого клея. В сравнении, с чистым сополимером этилена и винилацетата полученньяй продукт обладает повышенными клеящими свойствами.

Пример8, Полимеризацию осуществляют в системе трубчатых реакторов описанной Е примере 4,

Для полимеризации в перврм реакторе первой реакционной зоны испрль,зуют 298 кг/ч этилена и 206 кг/ч винилацетата, а во втором трубчатом реакторе первой зоны - 306 кг/ч этилена и 210 кг/ч винилацетата. Реакционная смесь, выходящая из реакторов объединяется на участке смешения, после чего полимеризация продолжается во второй реакционной зоне при дрбавлении смеси из 64 кг/ч этилена, 42 кг/ч винилацетата и 1,05 кг/ч гликольдиакрилата. Полимеризацию осуществляют при давлении 3200 ат, В качестве инициатора в реакторы первой зоны добавляют по 2,1-2,4 л/ч 1,25%-ного раствора перекиси дилауроила в парафиновом масле, а во второй реакционной зоне 2,3-2,4 л/ч 1,8%-ного раствора перекиси дилауроияа в парафиновом маСле В результате подачи сортветст

вукщих Количеств раствора инициатора отдельные реактор работают таким образом, что при использовании воды

температурой 123°С в первом реакторе первой зоны,122°С во втором реакторе первой зоны и 125С во второй jpeaKионной зоне в качестве обогревающей охлаждающей среды максимальная температура в первом реакторе первой зоны составляла 145°С, во втором 5 реакторе первой зоны - 146С и во второй зоне - 135 С.

При полимеризации образуется 123 кг/ч полимера с индексом расплава 146 г/10 мин при и плотное- Ю тью 0,967 г/см. Полимер имеет эфирное число 260 мг КОН на 1 г полимера.

Полученный полимер обладает хороЬгами клеящими свойствами и может выть использован в качестве компонен- 5 та плавйого клея. Посредством сшивания перёкйсйамй соединениями из него может, быт получен полимер, пригодный для использования, например, в качестве исходного вещества при полу- JQ чении ударопрочного поливинилхлорида. ; Определение индекса расплава производят в соответствии с TGL 20 996 Пластические массы, способы испытания, определение индекса рас- .плава псэлиэтилена и полиэтиленовых компаундов, а плотность onpej eляют в соответствии с ТС 14 075

-Ц

W

:Испытание Пластических масс, определение плотности .

Формула изобретения

Способ получения этиленовых полимеризатов радикальной полимеризацией или сополимеризацией этилена по ме1году высокого давления в трубчатых реакторах, отличающийся тем, что, с целью получения конечных продуктов, с улучшенными и регулируемыми технологическими свойствами, процесс проводят в многозонной реакторной системе последовательно в две стадии: сначала процесс полимеризации проводят в нескольких параллельно соединенных трубчатых реакторах первой реакционной зоны, затем реакционную смесь подвергают полимеризации во второй трубчатой реакционной зоне, причем до или после второй реакционной зоны полимеризаты из параллельно расположенных трубчатых реакторов смешивают.

Источники информации, принятые во внимание при экспертизе

f .2

f/

J

Ихн

fte/г. г

Авторы

Даты

1979-08-05—Публикация

1974-02-19—Подача